Деформационное старение низкоуглеродистой трубной стали

Автор: Смирнов Михаил Анатольевич, Пышминцев Игорь Юрьевич, Варнак Ольга Васильевна, Струин Алексей Олегович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Исследовано деформационное старение стали 06Г2ФБ. Сравнивали свойства до и после обработки, включающей холодную пластическую деформацию сжатием или прокаткой и низкотемпературный нагрев. Установлено, что склонность стали к деформационному старению при исходной феррито-бейнитной структуре значительно выше, чем при феррито-перлитной.

Низкоуглеродистая трубная сталь, деформационное старение, феррит, бейнит, механические свойства

Короткий адрес: https://sciup.org/147156777

IDR: 147156777 | УДК: 669.15-194:620.17

Текст научной статьи Деформационное старение низкоуглеродистой трубной стали

Высокий уровень прочности низкоуглеродистых сталей, применяемых для изготовления магистральных трубопроводов, достигается в результате использования обработок, при которых формируются структуры, содержащие бейнитную составляющую. При прокладке трубопроводов в зонах повышенной сейсмической активности и на периодически промерзающих грунтах к трубным сталям предъявляют повышенные требования. Наряду с высокой прочностью они должны обладать высокой вязкостью при пониженных температурах, повышенной деформационной способностью и высоким сопротивлением деформационному старению [1]. Сравнительно подробно изучены закономерности деформационного старения низкоуглеродистых сталей с феррито-перлитной структурой [2]. Поведение при деформационном старение сталей с феррито-бейнитной, бейнитной и бейнито-мартенситной структурами исследовано в меньшей мере. Актуальность изучения эффекта деформационного исследования в бейнитных сталях обусловлена как деградацией свойств в процессе эксплуатации, так и особыми закономерностями их изменения в цикле формовки, экспандированиия и при нанесении антикоррозионных покрытий [3, 4].

В настоящей работе на стали 06Г2ФБ проведено сравнение склонности к деформационному старению феррито-перлитной и феррито-бейнит-ной структур. Исследованная сталь содержала 0,06 % С, 1,65 % Mn, 0,02 % V, 0,016 % Nb, 0,42 % (Cr+Ni+Cu) и 0,0044 % N. Заготовки сечением 12,5 x 12,5 мм вырезались из трубы вдоль направления прокатки горячекатаного листа. Их подвергали нагреву на 1000 °С, обеспечивающему получение аустенитного зерна со средним размером 30 мкм. Охлаждение заготовок осуществляли со средними скоростями 1 и 35 град/с в интервале 800–300 °С.

Для оценки склонности к деформационному старению использовали два режима обработки. Часть заготовок согласно ГОСТ 7268–82 деформировали сжатием на 7 % с последующим одночасовым нагревом на 250 °С. Другую часть, учитывая данные работы [2], подвергали прокатке на 10 % с аналогичным провоцирующим нагревом. Хотя при производстве труб металл подвергается, главным образом, знакопеременной деформации с меньшими степенями [3–5], выбранные степени деформации позволяют провести исследование и по стандартизированной методике. В общем случае можно оценивать максимальную деформацию растяжением на внешней стенке трубы как сумму деформации удлинением вследствие изгиба и деформации от операции экспандирования, составляющей обычно 1–1,5 %. В первом приближении максимальная деформация при формовке определяется из соотношения диаметра к толщине стенки и для современных труб большого диаметра специального назначения может достигать 5 % [5].

Структуру стали изучали с использованием оптической и электронной сканирующей микроскопии. Количество основных структурных составляющих определяли с помощью анализа изображения LA-Structure. Оценку количества остаточного аустенита осуществляли рентгеноструктурным методом. Испытание на статическое растяжение проводили на пятикратных образцах с диаметром рабочей части 6 мм. Ударную вязкость определяли при испытании образцов с U-образным надрезом. Такой тип надреза считается наиболее оптимальным при изучении склонности стали к деформационному старению [6].

При охлаждении со скоростью 1 град/с преобладал диффузионный распад переохлажденного аустенита. Объемная доля основной структурной составляющей – полигонального феррита – составляла 90 %; средний размер ферритных зерен равнялся 8 мкм. Внутри ферритных зерен можно наблюдать относительно крупные карбидные частицы размерами 0,1–0,3 мкм, не растворившиеся при аустенизации. Объемная доля другой структурной составляющей – вырожденного перлита, присутствующего в виде небольших участков, – не превышала 5 %. При рассматриваемой скорости охлаждения в стали возникает небольшое количество до (0,5 %) игольчатого бейнита и мартенситно-аустенитной составляющей (МА). Игольчатый бейнит встречается в виде отдельных коротких

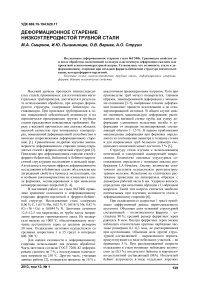

Механические свойства стали 06Г2ФБ

|

Механические свойства |

Исходная структура |

|||||

|

Феррито-перлитная |

Феррито-бейнитная |

|||||

|

До деформационного старения |

Сжатие 7 % |

Прокатка 10 % |

До деформационного старения |

Сжатие 7 % |

Прокатка 10 % |

|

|

Нагрев 250 °С, 1 ч |

Нагрев 250 °С, 1 ч |

|||||

|

σ 0,2 (σ т ), МПа |

(369) |

620 |

584 |

568 |

1050 |

992 |

|

σв, МПа |

481 |

668 |

608 |

765 |

1118 |

1011 |

|

δ, % |

28,5 |

21,5 |

14,3 |

18,8 |

17,5 |

12,8 |

|

δ равн , % |

18,0 |

4 |

3,5 |

7,2 |

2,6 |

2,3 |

|

ψ, % |

81 |

75 |

78 |

82 |

70 |

75 |

|

σ 0,2 /σ в |

0,77 |

0,92 |

0,96 |

0,74 |

0,94 |

0,99 |

|

KCU+20°C, Дж/см2 |

360 |

319 |

320 |

333 |

290 |

280 |

|

С, % |

– |

11 |

11 |

– |

13 |

16 |

|

Т 50 , °С |

–85 |

–60 |

–55 |

–110 |

–30 |

–30 |

реек шириной до 2–3 мкм. Морфология МА-составляющей весьма разнообразна: ее «островки» могут иметь как форму близкую к равноосной, так и более сложную форму. Рейки игольчатого бейнита и «островки» МА-составляющей часто располагаются совместно с участками вырожденного перлита.

При охлаждении со скоростью 35 град/с интенсивное развитие получает бейнитное превращение. Объемная доля полигонального феррита уменьшается до 10 %. Он встречается в виде отдельных зерен или небольших их скоплений. Заметной становится локализация феррита на границах исходного аустенитного зерна. Наряду с цепочками равноосных зерен полигонального феррита на этих границах встречаются прослойки аллотриоморфного феррита. В образцах, охлажденных с высокой скоростью, перлит отсутствовал. Бейнитное превращение сопровождалось формированием преимущественно игольчатого бейнита. Наряду с игольчатым в структуре присутствует небольшое количество реечного (15 %) и глобулярного (2 %) бейнита. Рейки игольчатого и реечного бейнита объединены в пакеты. На границах реек игольчатого бейнита присутствуют «островки» МА-составляющей, имеющие преимущественно вытянутую форму. Объединяясь с соседними «островками», они тем самым отображают конфигурацию кристаллов бейнитной α -фазы. Пакеты реечного бейнита состоят из более тонких реек, чем игольчатого бейнита: средняя ширина реек равна 0,5 и 1,2 мкм соответственно. На границах реечного бейнита наблюдаются тонкие «выделения», которые могут быть как прослойками остаточного аустенита, так и карбидами [7, 8]. В связи с этим отметим, что рентгеноструктурный анализ зафиксировал наличие в образцах с феррито-бейнитной структурой 2 % остаточного аустенита. Что касается глобулярного бейнита, то он присутствует в структуре в виде редко встречающихся небольших участков относительно равноосной формы.

Феррито-бейнитная структура, для которой характерно наличие дисперсных кристаллов бей- нитной α-фазы с высокой плотностью дислокаций, обеспечивает существенно более высокий уровень пределов текучести и прочности стали 06Г2ФБ, чем феррито-перлитная структура (см. таблицу). Если на кривых растяжения образцов с ферритоперлитной структурой присутствовали зуб и площадка текучести, то у образцов с феррито-бейнитной структурой они отсутствовали. Более высокой прочности феррито-бейнитной структуры соответствуют более низкие значения общего и равномерного относительного удлинения. При этом относительное сужение практически не зависело от характера структуры. При комнатной температуре испытания образцов с феррито-бейнит-ной и феррито-перлитной структурами имеют близкие значения ударной вязкости. Температура вязко-хрупкого перехода Т50, соответствующая 50 % вязкой составляющей в изломе, оказалась более низкой для феррито-бейнитной структуры, что согласуется с данными работы [9].

Сталь 06Г2ФБ оказалась склонной к деформационному старению при обоих видах структуры. Холодная деформация сжатием или прокаткой и одночасовой нагрев на 250 °С сопровождались ростом прочности (см. таблицу). При этом на кривых растяжения образцов с феррито-перлитной структурой исчезал зуб и площадка текучести. Чаще всего о склонности к деформационному старению судят по изменению предела текучести [2]. Для исследованной стали после охрупчивающей обработки было характерно не только значительное увеличение предела текучести, но и заметное повышение предела прочности, причем отношение σ 0,2 /σ в ощутимо возросло.

Одновременно с упрочнением при деформационном старении снизились характеристики пластичности, особенно равномерное относительное удлинение. Незначительно уменьшилась ударная вязкость, определенная при комнатной температуре испытания. Результаты исследования изменения свойств труб при старении в аналогичных условиях, опубликованные в [5], носят схожий характер. В публикации нет информации о типе микроструктуры труб, однако с учетом уровня прочностных свойств и состава стали можно предположить, что она имеет смешанный характер. Примечательно, что в трубах ударная вязкость может несколько увеличиваться после старения во всем интервале температур испытания от +20 до –80 °С, что требует исследования. Рассчитанный по данным изменения KCU+20 показатель склонности к деформационному старению С имел сравнительно небольшую величину∗. Более существенное влияние деформационное старение оказало на температуру вязко-хрупкого перехода Т50: она значительно сместилась к более высоким температурам. При снижении температуры испытаний у образцов, как не подвергнутых, так и подвергнутых деформационному старению, наблюдаются одинаковые изменения вида разрушения. В температурном интервале вязко-хрупкого перехода вязкое транскристаллитное разрушение сменяется транс-кристаллитным квазихрупким.

Характер влияния деформационного старения на механические свойства стали 06Г2ФБ не зависел от того, каким способом перед нагревом на 250 °С осуществлялась деформация – сжатием или прокаткой. Различие заключалось лишь в том, что при использовании прокатки уровень прочностных характеристик, а также полное и равномерное удлинение в охрупченном состоянии были несколько ниже, чем при деформации сжатием.

При наличии феррито-бейнитной структуры, несмотря на более высокий исходный уровень прочности, прирост пределов текучести и прочности после охрупчивающей обработки был значительно большим, чем при феррито-перлитной структуре. В случае динамического нагружения для образцов с феррито-бейнитной структурой характерны большие значения показателя С и более значительное смещение Т 50 в сторону высоких температур. При этом в состаренном состоянии температура вязко-хрупкого перехода Т 50 у феррито-бейнитной структуры оказалась выше, чем у феррито-перлитной.

Деформационное старение обусловлено развитием процессов взаимодействия растворенных в твердом растворе атомов углерода и азота с дислокациями. В зависимости от температурно-временных условий протекания деформационного старения на дислокациях могут возникать атмосферы или сегрегации атомов внедрения либо выделяться дисперсные карбиды (карбонитриды). Подвижность дислокаций снижается, затрудняется развитие деформации, уменьшается возможность релаксации пиков напряжений [10]. При этом растет прочность, снижается пластичность и сопротивление хрупким разрушениям.

∗ В соответствии с ГОСТ 7268–82 показатель С – это отношение величины изменения ударной вязкости при старении к исходной ударной вязкости, выраженное в процентах.

Низкое содержание азота позволяет считать, что при рассмотрении деформационного старения стали 06Г2ФБ следует учитывать в основном поведение в твердом растворе углерода. Логично предположить, что в случае охлаждения с небольшой скоростью, когда формируется ферритоперлитная структура, основная часть углерода оказывается связанной в карбиды перлитной составляющей. Количество углерода, находящегося в феррите и способного взаимодействовать с дислокациями, невелико.

При быстром охлаждении следует ожидать более высокого содержания углерода в твердом растворе. Как было сказано выше, в основной структурной составляющей – игольчатом бейните – присутствуют «островки» МА-составляющей. Для них характерно повышенное содержание углерода. Но небольшое количество этой составляющей структуры позволяет считать, что в бейнитной α -фазе содержится достаточное количество свободных атомов углерода, которые могут «блокировать» движение дислокаций.

В кристаллах бейнитной α -фазы плотность дислокаций значительно выше, чем в зернах полигонального феррита. Эта закономерность сохраняется и в случае проведения небольшой пластической деформации. Плотность дислокаций, рассчитанная по физическому уширению линии (110) α , в образцах с феррито-бейнитной и феррито-перлитной структурами после охрупчивающей обработки равнялась 73·10–13 и 15·10–13 м–2 соответственно. Весьма вероятно, что более высокая плотность дислокаций в бейните приводит к уменьшению путей «дрейфа» атомов углерода к дефектам кристаллического строения. Этот фактор наряду с большей пересыщенностью твердого раствора должен способствовать более интенсивному развитию деформационного старения, когда в структуре низкоуглеродистой стали вместо полигонального феррита преобладает бейнитная составляющая.

Выводы

-

1. Установлено, что сталь 06Г2ФБ, подвергнутая охлаждению из аустенитной области со скоростями, обеспечивающими формирование феррито-перлитной и феррито-бейнитной структур, обладает достаточно высокой склонностью к деформационному старению. Развитие деформационного старения сопровождается ростом характеристик прочности, увеличением соотношения предела текучести к пределу прочности, снижением пластичности и ударной вязкости и повышением температуры вязко-хрупкого перехода. При этом наиболее существенные изменения претерпевают предел текучести, равномерное относительное удлинение и температура вязко-хрупкого перехода Т 50.

-

2. При исходной феррито-бейнитной структуре, основной составляющей которой является игольчатый бейнит, склонность к деформационному старению стали 06Г2ФБ значительно выше, чем при феррито-перлитной структуре.

Список литературы Деформационное старение низкоуглеродистой трубной стали

- Окатцу, М. Разработка высокопрочных с высокой деформируемостью и стойкостью к упрочнению при деформационном старении труб для магистальных трубопроводов/М. Окатцу, Н. Ишикава, Д. Кондо; пер. с англ. Л.А. Кондратов//ОАО «Черметинформация». Новости черной металлургии за рубежом. -2008. -№ 4. -С. 59-63. -Пер. изд.: Development of high deformability linepipe with resistance to strain-aged hardening by heat treatment on-line process/M. Okatsu, N. Shikanai, J. Kondo/JFE Giho. -2007. -№ 17. -С. 20-25.

- Бабич, В.К. Деформационное старение стали/В.К. Бабич, Ю.П. Гуль, И.Е. Долженков. -М: Металлургия, 1972. -320 с.

- Особенности проявления эффекта Баушингера в высокопрочных трубных сталях. Часть 1/Д.А. Пумпянский, И.Ю. Пышминцев, В.А. Лупин и др.//ОАО «Черметинформация». Бюл. «Черная металлургия». -2005. -№ 9. -С. 35-41.

- Особенности проявления эффекта Баушингера в высокопрочных трубных сталях. Часть 2/Д.А. Пумпянский, И.Ю. Пышминцев, В.А. Лупин и др.//ОАО «Черметинформация». Бюл. «Черная металлургия». -. 2005. -№ 10. -С. 49-57.

- Разработка и освоение производства труб для сухопутных газопроводов особо высокого давления/А.Б. Арабей, Т.С. Есиев, В.А. Егоров и др.//Наука и техника в газовой промышленности. -2011. -№ 4. -С. 8-16.

- Одесский, П.Д. О деградации свойств сталей для металлических конструкций/П.Д. Одесский//Заводская лаборатория. -2003. -Т. 6, № 10. -С. 41-49.

- Смирнов, М.А. К вопросу о классификации микроструктур низкоуглеродистых трубных сталей/М.А. Смирнов, И.Ю. Пышминцев, А.Н. Борякова//Металлург. -2010. -№ 7. -С. 45-51.

- Особенности структуры бейнита в низкоуглеродистых свариваемых сталях после термомеханической обработки/В.М. Счастливцев, Т.И. Табатчикова, И.Л. Яковлева и др.//Вопросы материаловедения. -2009. -№ 3. -С. 26-38.

- Влияние феррито-бейнитной структуры на свойства высокопрочной трубной стали/М.А. Смирнов, И.Ю. Пышминцев, А.Н. Мальцева, О.В. Мушина//Металлург. -2012. -№ 1. -С. 55-62.

- Филиппов, Г.А. Деградация свойств при длительной эксплуатации магистральных трубопроводов/Г.А. Филиппов, О.В Ливанова, В. Ф. Дмитриев//Сталь. -2003. -№ 2. -С. 84-87.