Деформирование и разрушение сплава В-1461 в условиях квазистатического и динамического локального нагружения

Автор: Игнатова Анастасия Валерьевна, Кудрявцев Олег Александрович, Сапожников Сергей Борисович

Рубрика: Контроль и испытания

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Третье поколение отечественных алюминиевых сплавов низкой плотности, включающее в себя сплавы 1424 (2,54 г/см3) и В-1461 (2,63 г/см3), отличается повышенными значениями вязкости разрушения и трещиностойкости по сравнению с ранее разработанными сплавами 1420 и 1460. Несмотря на перспективность данных материалов для аэрокосмической и авиационной отраслей, на сегодняшний день имеются данные об их механических свойствах лишь при статическом деформировании. В данной работе рассмотрено механическое поведение образцов катаного алюминий-литиевого сплава В-1461 толщиной 1,9 мм при статическом и динамическом нагружении, включая ударное. Статические испытания были проведены для определения прочностных характеристик материала при малых скоростях деформирования. Испытания образцов, вырезанных в направлении прокатки, показали, что пределы текучести и прочности в направлении прокатки выше на 8-10 % по сравнению со свойствами в перпендикулярном направлении. В ходе испытаний на динамическое растяжение, проведенные на вертикальном башенном копре с применением специальной оснастки, установлено, что масштабирование статической кривой с удовлетворительной точностью описывает поведение материала при динамическом нагружении. При скорости деформирования 200 с-1 прочностные характеристики материала возросли на ~20 %. При баллистическом ударе была обнаружена анизотропия прокатанных образцов из данного сплава по толщине, приводящая к отколам с тыльной стороны пластины. Разработанная конечно-элементная модель, основанная на билинейной аппроксимации динамической диаграммы деформирования, показала хорошее соответствие с экспериментальными данными (остаточная скорость ударника и величина баллистического предела) в случае нормального удара и подтвердила предположение об ограниченной способности сплава В-1461 к упрочнению с увеличением скорости деформирования.

Сплав в-1461, статическое нагружение, динамическое нагруже-ние, прочностные характеристики, баллистический удар

Короткий адрес: https://sciup.org/147151701

IDR: 147151701 | УДК: 620.172.254

Текст научной статьи Деформирование и разрушение сплава В-1461 в условиях квазистатического и динамического локального нагружения

Алюминиевые сплавы применяются во многих отраслях промышленности, начиная от строительной индустрии, и заканчивая аэрокосмической отраслью. Широкий диапазон возможных прочностных и деформационных свойств в сочетании с малой плотностью (2,5–2,85 г/см3) и высокой технологичностью способствуют тому, что до сих пор от 60 до 75 % сухой массы большинства современных самолетов приходится на алюминиевые сплавы [1–3].

Тонкостенные конструкции, содержащие элементы из алюминиевых сплавов, в частности, самолеты и ракеты, могут подвергаться не только штатным эксплуатационным нагрузкам, но и случайным ударным: при столкновении с птицами, при падении инструментов во время обслуживания и т. д.

Исследованию поведения и разрушения тонкостенных конструкций из алюминиевых сплавов при ударе посвящено значительное количество экспериментальных и теоретических работ. В работе [4] были проведены баллистические испытания алюминиевого сплава 2024-T3 (аналог Д16 [5]) и последующее численное моделирование, в котором рассматривали влияние анизотропии материала на баллистическую стойкость тонкой пластины (3,175 мм). Скорость ударника варьиро- валась в пределах 190–300 м/с. В работах [6, 7] для этого же сплава было проведено численное моделирование процесса взаимодействия с ударником при скоростях 100–600 и 150–950 м/с. В работе [8] представлены результаты исследования (экспериментального и численного) пластин из сплава 2024-T3, подвергнутых низкоскоростному удару. Результаты расчетно-экспериментальных исследований деформирования и разрушения при ударе для сплавов AA5086-H11, AA6005-T6 и 1100-H12 можно найти в работах [9–11]. В работе [12] различные аналитические зависимости для оценки баллистической стойкости алюминиевых сплавов сравниваются с экспериментальными данными. В работах [13, 14] исследовали разрушение и деформирование пластин из сплавов 5083-H111 и 5083-H116 при низкоскоростном ударе с использованием аналитических зависимостей и результатов численного моделирования. Экспериментальная работа [15] посвящена исследованию баллистической стойкости предварительно растянутых пластин из сплава 7075-T6. Экспериментальные работы по определению баллистического предела при нормальном и косом ударе для пластин из сплавов Д16АТ и АМцМ представлены в работах [16, 17].

Следует отметить, что для сложных алюминий-литиевых сплавов аналогичные данные отсутствуют как в отечественной, так и в зарубежной литературе. Алюминий-литиевые сплавы – перспективные сплавы, отличающиеся пониженной плотностью и высокими прочностными характеристиками. Добавка 1 % лития снижает плотность сплава на 3 % [18]. Третье поколение алюминий-литиевых сплавов включает в себя отечественные сплавы 1424 и В-1461 и их зарубежные аналоги 2099 и 2199 [19]. Высокая удельная прочность (21,3–21,8 для В-1461 [19]) и улучшенные характеристики вязкости разрушения и трещиностойкости будут способствовать их широкому внедрению в авиа- и ракетостроении. В связи с этим необходимо уметь прогнозировать поведение этих материалов при высоких скоростях деформирования, включая ударное нагружение.

В данной работе было исследовано поведение пластин из алюминиевого сплава В-1461 при высокоскоростном ударе. Образцы с размерами 100×200×1,9 мм были подвергнуты нормальному удару шариком из стали ШХ15 диаметром 8 мм при скоростях 100–650 м/с для определения баллистического предела и построения полной баллистической кривой. На сновании квазистатиче-ских и динамических испытаний образцов материала были определены константы для численного расчета. Численные расчеты были проведены в конечно-элементном пакете ANSYS Explicit Dynamic с применением модели материала Bilinear Kinematic Hardening. Для определения параметров численных моделей были проведены статические и динамические испытания образцов на растяжение. В результате полученные модели позволили с высокой точностью прогнозировать баллистический предел материала и общий вид баллистической кривой.

Материал

Алюминий-литиевый сплав В-1461 системы Al–Li–Cu–Zn–Mg с плотностью 2,63 г/см3 относится к сплавам третьего поколения, характеризующимся пониженным содержанием лития и дополнительным легированием цинком [19]. Все эксперименты были проведены на образцах, изготовленных из катанного листа толщиной 1,9 мм.

Статические испытания

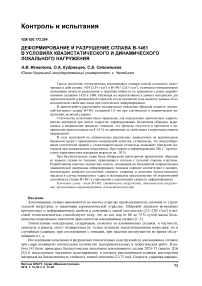

Для определения прочностных характеристик были проведены статические испытания образцов на растяжение; эскиз образцов представлен на рис. 1.

Рис. 1. Образец для испытаний на статическое растяжение

Образцы вырезали в направлении прокатки и перпендикулярно ему с помощью метода элект-роэрозионной резки проволокой на оборудовании фирмы SODIK. Все испытания были проведе- ны на универсальной испытательной машине INSTRON 5882, скорость перемещения подвижной траверсы – 5 мм/мин. Относительную деформацию регистрировали с помощью навесного однокомпонентного экстензометра INSTRON 2630-107.

Средние значения модуля упругости, предела текучести, предела прочности и относительного удлинения материала образцов при статическом растяжении для обоих направлений вырезки с указанием разброса свойств (на базе 10 испытаний) представлены в табл. 1.

Таблица 1

Результаты испытаний образцов из сплава В-1461

|

Направление вырезки образца |

Модуль упругости E, ГПа |

Предел текучести σ Т , МПа |

Предел прочности σ В , МПа |

Относительная деформация δ, % |

|

В направлении прокатки |

80,6 |

516 |

565 |

7,9 |

|

79,9–81,6 |

507–525 |

561–569 |

7,8–8,1 |

|

|

Перпендикулярно |

77,1 |

460 |

518 |

8,7 |

|

направлению прокатки |

74,7–78,4 |

457–463 |

515–524 |

7,4–9,4 |

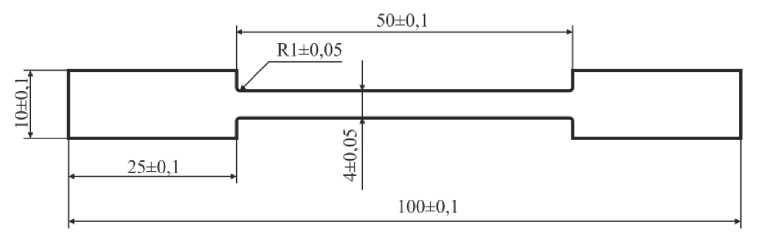

Рис. 2. Типичные диаграммы статического деформирования образцов из сплава В-1461, вырезанных в направлении прокатки (a) и перпендикулярно ему (б)

Диаграммы «напряжение – деформация» для обоих направлений вырезки представлены на рис. 2.

Результаты испытаний выявили небольшую анизотропию исследуемого материала, вызванную прокаткой: предел текучести и предел прочности материала в направлении прокатки на 7-8 % выше чем в перпендикулярном направлении. При этом остаточное удлинение образцов после разрыва в обоих случаях практически одинаково – около 8-9 %. Разброс свойств для каждого из направлений оказался незначительным.

Испытания на динамическое растяжение

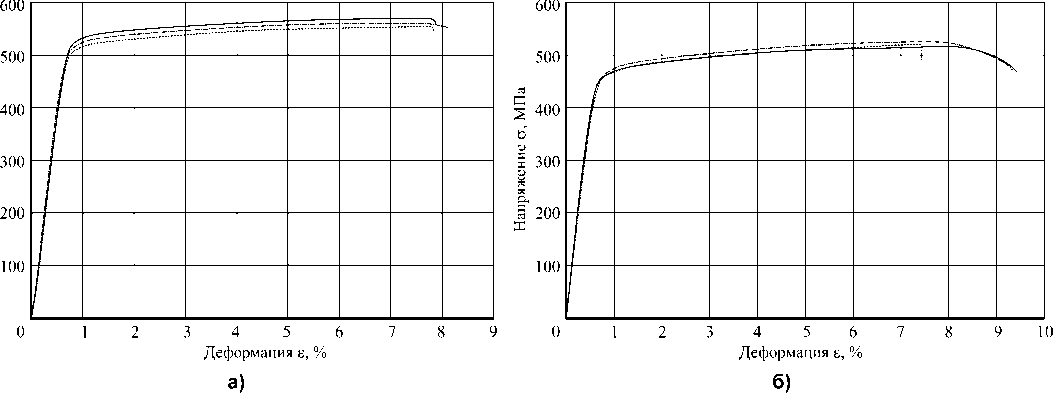

Известно, что скорость деформирования в значительной мере влияет на свойства материала. Для изучения влияния скорости приложения нагрузки на прочностные характеристики сплава В-1461 были проведены испытания образцов на динамическое растяжение. Эскиз образца для динамического растяжения представлен на рис. 3. Рабочая часть имела сниженное (по сравнению со статическими испытаниями) поперечное сечение ввиду ограниченной предельной нагрузки тензодинамометра копра.

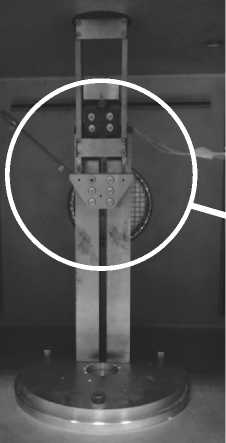

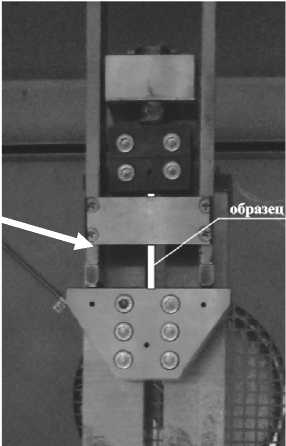

Испытания были проведены на вертикальном башенном копре Instron CEAST 9350 с применением специальной оснастки (рис. 4).

Оснастка состояла из подвижного бойка и неподвижного основания, в котором между двух захватов закреплялся образец. По нижнему захвату ударял боек с заданной скоростью. Верхний неподвижный захват был соединен с высокочувствительным тензодинамометром. На динамометр были наклеены тензорезисторы по схеме полного моста. Тарировку датчиков проводили на испытательной машине Instron 5882 до максимальной нагрузки 40 кН. Запись данных (усилие – время) с динамометра производили с помощью комплекса LMS SCADAS Mobile.

।___________________ 50±0,l __________________

Rl±0,05

о

_ I5±OJ . Й

.80±0,l

Рис. 4. Оснастка для испытаний на динамическое растяжение

Рис. 3. Образец для испытаний на динамическое растяжение

Общую массу груза подбирали из условия, чтобы энергия груза после разрушен и я образца оставалась почти неизменной при скоростях деформирования 50, 100 и 200 с–1. Если на разрушение образца тратится около 10 Дж, то 200–300 Дж, запасенных грузом, будет вполне достаточными, для поддержания скорости бойка почти неизм е нной (вариация в пределах 5 %). Начальные данные, задаваемые при испытаниях, представлены в табл. 2.

Таблица 2 Начальные данные для динамических испытаний

|

Скорость Общая масса деформирования Скорость падения, м/с Высот а падения, м образца, dε/dt, с –1 ока, кг |

Энергия, Дж |

|

50 2,5 0,32 66,934 |

209,2 |

|

100 5,0 1,26 16,934 |

211,7 |

|

200 10,0 5,10 6,934 |

346,7 |

При каждой скорости испытывали по 5 образцов вырезанных в направлении прокатки, так как в перпендикулярном направлении свойства отличались незначительно. Полученн ы е зависимости «усилие – время» были пересчитаны в зависимости «напряжения – д е формации» при условии, что скорость деформирования остается постоян н ой d ε /dt= const. В связи с тем, что при ударе в образце и оснастке возникали волновые процессы, для оценки повышения прочностных характеристик кривую статического деформирования масштабировали, подбир а я такой коэффициент масштабирования, при котором достигалось наименьшее отклонение между статической и динамической кривой. Для минимизации отклонения исп о льзовали метод наименьших квадратов.

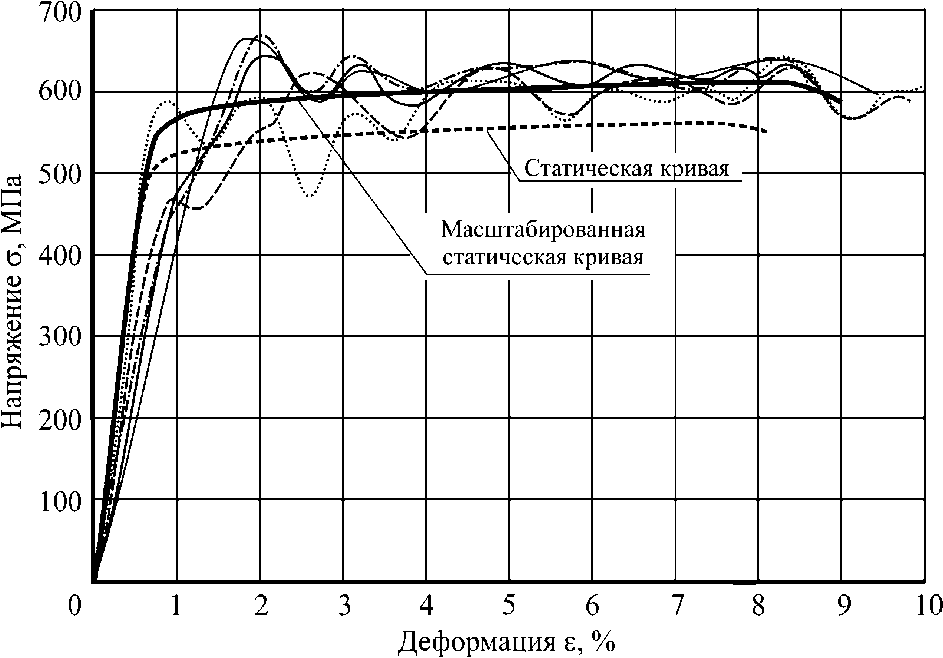

Рис. 5. Диаграммы «напряжение – деформация» растяжения образцов сплава В-1461 при скорости деформирования 50 с–1

На рис. 5 в качестве примера представлены динамические кривые деф о рмирования и масштабированная статическая кривая для скорости деформирования 50 с–1.

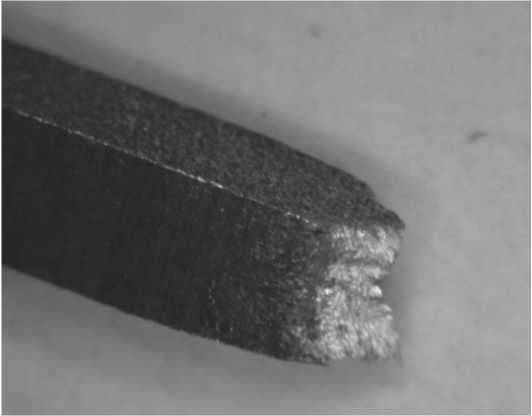

Во всех случаях разрушение носило пластичес к ий характер – от сд в ига под углом 45° по толщине (рис. 6).

Рис. 6. Фотография поверхности излома образца

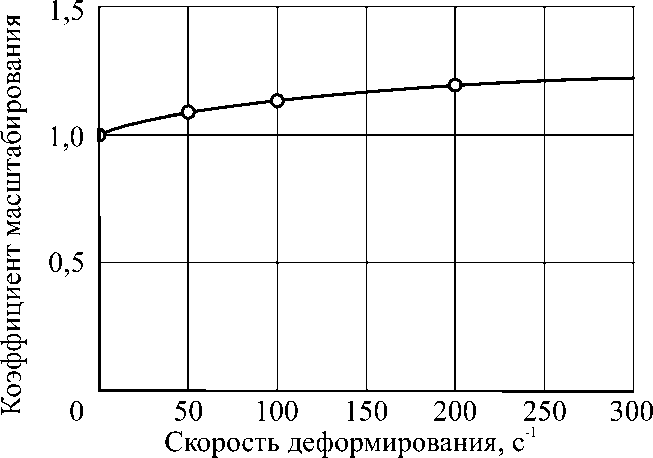

Рис. 7. Изменение коэффициента масштабирования для статической кривой при различных скоростях деформирования

В табл. 3 представлены полученные значения пределов текучести и пределов прочности при различных скоростях деформирования.

На рис. 7 представлена зависимость коэффициент а масштабирования от скорости деформирования.

Средние значения предела текучести и предела прочности материала образцов из сплава В-1461 при различных скоростях деформирования

Таблица 3

|

Скорость деформирования £, с-1 |

Средний предел текучести σ Т , МПа |

Средний предел прочности σ В , МПа |

|

50 |

561 |

611 |

|

100 |

583 |

636 |

|

200 |

613 |

669 |

Полученные данные позволили сделать предположение о том, что при динамическом нагружении прочностные характеристики сплава В-1461 увеличиваются не более чем на 20 %. Именно такая поправка в дальнейшем закладывалась ниже в расчетной модели пробивания.

Баллистические испытания

Баллистические испытания алюминиевого спла в а В-1461 были прове д ены на малогабаритном разгонном стенде [20] с использованием сферического ударника, изготовленного из стали ШХ15, диаметром 8 мм.

а) б) в)

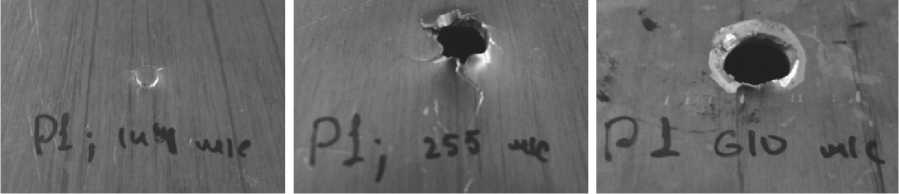

Рис. 8. Характерный вид тыльной стороны образцов после испытаний: а - со скоростью 144 м/с; б - со скоростью 255 м/с; в - со скоростью 610 м/с

При сравнительно небольших скоростях (140-150 м/с) наблюдали образование коротких ра диальных трещин в материале и формирование характерной «пробки» (рис. 8, а). При повышении

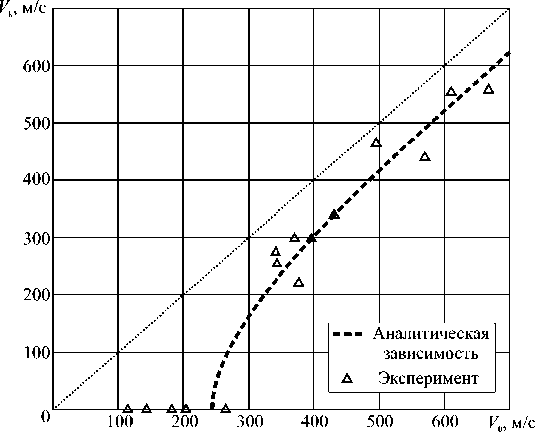

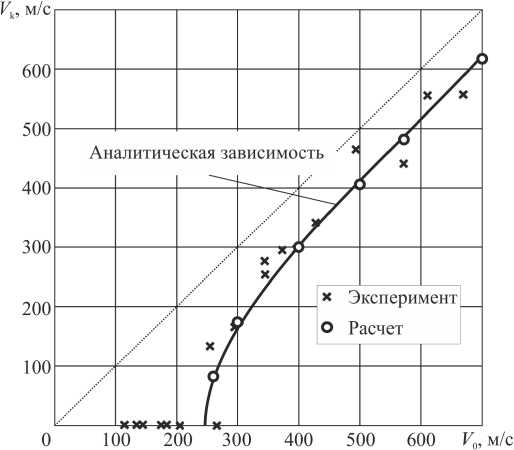

Рис. 9. Баллистическая кривая, полученная по модели выбивания пробки с нанесенными экспериментальными точками

скоростей до уровня 250-260 м/с из образцов выбивалась пробка, и об- разовывалось несколько выраженных радиальных трещин (рис. 8, б). Дальнейшее повышение скорости ударников приводило к уменьшению зоны деформирования и повреждения при пробитии. Количество трещин постепенно уменьшалось. При скоростях больше 450 м/с на тыльной стороне пластины вокруг места проникновения ударника выкалывалось характерное «кольцо», радиальные трещины отсутствовали (рис. 8, в).

По результатам испытаний была построена баллистическая кривая. В качестве аналитической зависимости, описывающей зави- симость скорости ударника от его начальной скорости, использовали классическую модель выбивания пробки, основанную на законе сохранения энергии [21]:

[ 0, V < V 50

Vk = 1

mpV 0 2 - т * -п- dp • hh

mp + Р-

п dP 4

,

0 > 50 ,

• h

где V k - скорость снаряда после пробоя; V 0 - начальная скорость снаряда; V 50 - балл и стический предел; mp = 2,2 г - масса стальной сферы; dp = 8 мм - диаметр стальной сферы; h = 1,9 мм -толщина образца; т* - условные напряжения сдвига, препятствующие выбиванию пробки, р = 2630 кг/м3 - плотность сплава В-1461.

Для исследуемого материала наилучшее соответствие с эксперименталь н ыми данн ы ми было получено при τ* = 1500 МПа, что является завышенным значением из-за того, что в модели «пробки» не рассматривается рассеяние энергии в пластине в окрестности з о ны контак т а. Полученная кривая представлена на рис. 9.

Численная модель взаимодействия пластины из сплава В-1461с высокоскоростным сферическим ударником

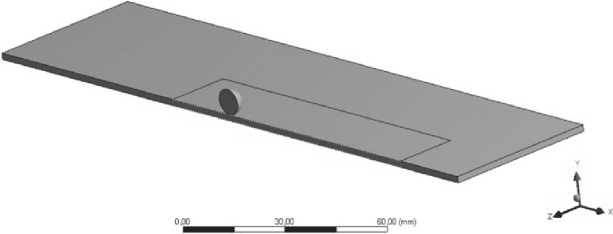

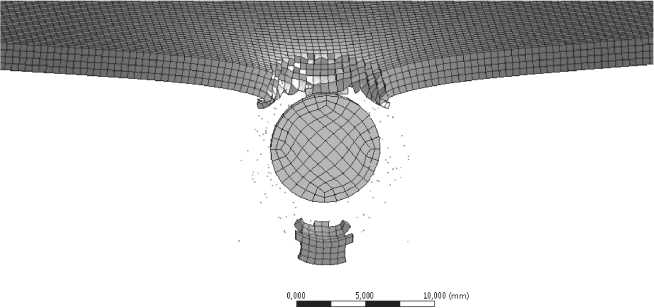

По результатам баллистических испытаний в программном пакете ANSYS, реализующем метод конечных элементов, была построена численная модель взаимодействия образца из сплава В-1461 с габаритными размерами (100×200×2 мм) и сферического стального ударника д и аметром 8 мм. Для моделирования использовали модуль Explicit Dynamics с решателем AUTO D YN-3D для задач явной динамики.

При расчетах для снижения размерности задачи и с пользовали симметрию образца и ударника, рассматривая ½ часть трехмерной модели (рис. 10). На образце специально было сде л аны две зоны для возможности измельчения сетки конечных элементов непосредс т венно в зоне удара (в том числе и для ударов под углом к оси х ).

15,00

Рис. 10. Трехмерная модель (1/2 часть), использованная для расчетов

Материал ударника задавали идеально упругим: модуль упругости – 2×105 МПа, коэффициент Пуассона – 0,3.

Для сплава В-1461 была использована модель Bilinear Kinematic Hardening, аппроксимирующая статическую кривую деформирования (в направл е нии прокатки) с коэффициентом масштабирования 1,20: модуль упругости на начальном участке – 80 ГПа, предел текучести – 620 МПа, касательный модуль упругости – 700 МПа.

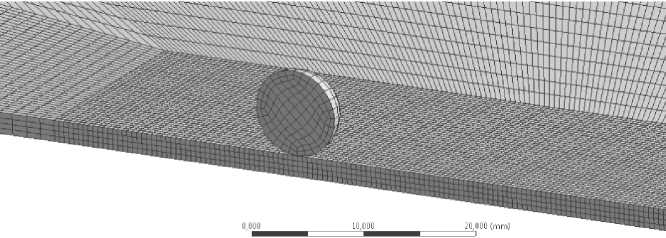

В качестве критерия разрушения задавали велич и ну эквивалентной пластической деформации EPS = 0,35, полученную в ходе предварительных расчетов. Коэффициент трения ме ж ду пластиной и ударником принимали равным 0,1. По толщине пластина была разбита на 4 элемента. Сетка конечных элементов представлена на рис. 11.

5,000 15,000

Рис. 11. Сетка конечных элементов

Для верификации модели был проведен ряд расч е тов с целью определе н ия остаточной скорости ударника после пробоя. Полученные расчетные точки были нанесены на аналитическую баллистическую кривую (рис. 12).

Рис. 12. Аналитическая зависимость остаточной скорости ударника от начальной скорости с нанесенными расчетными и экспериментальными точками

Представленная модель позволила получить хорошее соответствие с экспериментальными данными по остаточной скорости ударника. При скоростях, превышающи х баллистический предел, удалось получить выбивание пробки из материала (рис. 13).

2,500 7,500

Рис. 13. Выбивание пробки из алюминиевой панели в численной модели

При более высоких скоростях из-за возникающих контактных напр я жений и выбранного критерия разрушения пробка разрушалась, однако функция Retain Inertia o f Eroded Material позволила избежать дефекта масс.

Заключение

В представленной работе было проведено иссл е дование поведения перспективного алюминий-литиевого сплава В-1461 при различных видах нагружения, включая ударное.

В ходе статических испытаний на растяжение установлено, предел текучести и предел прочности материала в направлении прокатки в среднем на 9 % выше таковых в перпенд и кулярном направлении. Остаточное удлинение образцов после разрыва в обоих случаях примерно одинаково.

Материал продемонстрировал чувствительность к скорости нагружения. Так пр и скорости деформирования 200 с–1 предел прочности в направлении прокатки увеличился с 565 до 670 МПа, а предел текучести возрос до ~610 МПа (на 20 %).

Разработанная конечно-элементная модель, основанная на билинейной аппроксимации динамической диаграммы деформирования, показала хорошее соответствие экспериментальным данным (остаточная скорость ударника и величина баллистического предела) в случае нормаль- ного удара. В целом, предположение об ограниченной способности сплава В-1461 к упрочнению с увеличением скорости деформирования подтвердились.

Список литературы Деформирование и разрушение сплава В-1461 в условиях квазистатического и динамического локального нагружения

- Солнцев, Ю.П. Специальные материалы в машиностроении: учеб. для вузов/Ю.П. Солнцев, Е.И. Пряхин, В.Ю. Пирайнен. -СПб.: Химиздат, 2004. -640 с.

- Prasad, N.E. Aluminum-Lithium Alloys: Processing, Properties, and Applications/N.E. Prasad, A.A. Gokhale, R.J.H. Wanhil. -Butterworth-Heinemann, Elsevier, 2014. -608 p.

- Starke Jr., E.A. Application of modern aluminum alloys to aircraft/E.A. Starke Jr., J.T. Staley//Progress in Aerospace Sciences. -1996. -Vol. 32, Iss. 2-3. -P. 131-172.

- Ballistic impact of anisotropic 2024 aluminum sheet and plate/J.D. Seidt, J.M. Pereira, A. Gilat et al.//International Journal of Impact Engineering. -2013. -Vol. 62. -P. 27-34.

- Луц, А.Р. Алюминий и его сплавы: учеб. пособие/А.Р. Луц, А.А. Суслина. -Самара: Самар. гос. техн. ун-т, 2013. -81 с.

- Ibrahim, M.N. Numerical study of 2024 T3 aluminum plates subjected to impact and perforation/M.N. Ibrahim, W.A. Siswanto, A.M.A. Zaidi//Journal of Mechanical Science and Technology. -2014. -Vol. 28, Iss. 11. -P. 4475-4482.

- Вершинин, В.В. Численное моделирование пробивания пластин из алюминиевого сплава 2024-T3(51) жестким сферическим телом с помощью метода конечных элементов/В.В. Вершинин//International Journal for Computational Civil and Structural Engineering. -2014. -Vol. 10, Iss. 4. -P. 75-88.

- Perforation of aluminium alloy thin plates/L. Antoinat, R. Kubler, J.-L. Barou et al.//International Journal of Impact Engineering. -2015. -Vol. 75. -P. 255-267.

- Experimental and numerical study of AA5086-H111 aluminum plates subjected to impact/H. Abdulhamid, A. Kolopp, C. Bouvet, S. Rivallant//International Journal of Impact Engineering. -2013. -Vol. 51. -P. 1-12.

- Experimental and numerical study on the perforation of AA6005-T6 panels/T. Borvik, A.H. Clausena, M. Erikssonc et al.//International Journal of Impact Engineering. -2005. -Vol. 32. -P. 35-64.

- The ballistic resistance of thin aluminium plates with varying degrees of fixity along the circumference/G. Tiwari, M.A. Iqbal, P.K. Gupta, N.K. Gupta//International Journal of Impact Engineering. -2014. -Vol. 74. -P. 46-56.

- Jones, N. Impact perforation of aluminium alloy plates/N. Jones, J. Kee Paik//International Journal of Impact Engineering. -2012. -Vol. 48. -P. 46-53.

- Liu, B. On the failure criterion of aluminum and steel plates subjected to low-velocity impact by a spherical indenter/B. Liu, R. Villavicencio, C. Guedes Soares//International Journal of Mechanical Sciences. -2014. -Vol. 80. -P. 1-15.

- Out-of-plane impact resistance of aluminium plates subjected to low velocity impacts/D. Mohotti, M. Ali, T. Ngo et al.//Materials and Design. -2013. -Vol. 50. -P. 413-426.

- García-Castillo, S.K. Behaviour of uniaxially preloaded aluminium plates subjected to high-velocity impact/S.K. García-Castillo, S. Sánchez-Sáez, E. Barbero//Mechanics Research Communications. -2011. -Vol. 38. -P. 404-407.

- Бивин, Ю.К. Разрушение металлических пластин при нормальном ударе жестким коническим телом/Ю.К. Бивин//Изв. РАН. Механика твердого тела. -2014. -№ 4. -С. 101-110.

- Бивин, Ю.К. Косой удар твердым сферическим телом по металлической пластинке/Ю.К. Бивин//Изв. РАН. Механика твердого тела. -2013. -T. 48, № 2. -С. 137-143.

- Dursun, T. Recent developments in advanced aircraft aluminium alloys/T. Dursun, C. Soutis//Materials and Design. -2014. -Vol. 56. -P. 862-871.

- Алюминий-литиевые сплавы для самолетостроения/Л.Б. Хохлатова, Н.И. Колобнев, М.С. Оглодков, Е.Д. Михайлов//Металлург. -2012. -№ 5. -С. 31-35.

- Сапожников, С.Б. Компактный разгонный стенд для баллистических испытаний/С.Б. Сапожников, О.А. Кудрявцев//Вестник ЮУрГУ. Серия «Машиностроение». -2012. -Вып. 20. -№ 33 (292). -С. 139-143.

- High velocity impact dynamics/Ed. by J.A. Zukas. -New York: Wiley, 1990. -935 p.