Демпфирование колебаний натяжения электромеханических систем непрерывного действия с петленакопителями

Автор: Корнилов Г.П., Логинов Б.М., Бочкарев А.А., Логинов А.Б.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электротехнические комплексы и системы

Статья в выпуске: 4 т.24, 2024 года.

Бесплатный доступ

В статье рассмотрены технологические линии обработки полосы непрерывного действия, применяемые в металлургии, на примере непрерывного травильного агрегата (НТА) прокатного цеха металлургического комбината. Проанализированы основные сложившиеся принципы выбора и построения структуры основных регуляторов в системах автоматического регулирования (САР) скорости и натяжения натяжных станций (НС) и петленакопителей. В электроприводах с косвенным регулированием натяжения регулятор скорости (РС) обычно находится в насыщении, уровень которого определяется заданием на момент, поэтому он не реагирует на изменения скорости и не оказывает стабилизирующего воздействия на колебания натяжения полосы, возникающие из-за упругих связей в многомассовой системе. Для демпфирования колебаний в САР накопителей введён дополнительный пропорциональный регулятор, работающий по отклонению фактической скорости привода от заданной. Целесообразность изменения традиционной структуры регуляторов и введения дополнительных корректирующих сигналов подтверждена экспериментально на действующем агрегате.

Непрерывный травильный агрегат, петленакопитель, многомассовая система, демпфирование колебаний, регулятор скорости

Короткий адрес: https://sciup.org/147247631

IDR: 147247631 | УДК: 621.3.078:62-83 | DOI: 10.14529/power240403

Текст научной статьи Демпфирование колебаний натяжения электромеханических систем непрерывного действия с петленакопителями

G.P. Kornilov1, ,

B.M. Loginov1, 2, ,

A.A. Bochkarev1, ,

Компоновка непрерывных агрегатов, таких как травильные линии, агрегаты цинкования, отжига, полимерных покрытий и др., как правило, имеет одинаковую структуру, состоящую из трёх секций: это входная секция, где происходит загрузка нового рулона в линию и сварка его с полосой, находящейся в агрегате, затем – технологическая зона, где идёт обработка материала – травление, цинкование, отжиг, покрытие полимерами, и выходная секция, где производится смотка полосы и выдача готового рулона. Для обеспечения заданного технологического процесса обработки отдельные секции соединены между собой накопителями полосы, которые обеспечивают непрерывность и постоянство скорости процесса обработки и, в конечном итоге, определяют производительность агрегата. Практика эксплуатации подобных линий показала, что привод накопителя полосы оказывается наиболее уязвимым звеном; там возникают упругие взаимосвязи через полосу между электроприводами смежных участков, что приводит к нестабильности поведения полосы в агрегате. Для стабилизации процесса обработки обычно снижают скорость всей технологической секции, что соответственно приводит к снижению производительности.

Анализ причин возникновения упругих колебаний в многомассовых электромеханических системах металлургических агрегатов и способы их устранения рассмотрены во многих работах [1–10].

Так, на непрерывных линиях горячего цинкования предложен способ демпфирования колебаний натяжения на участке между входным накопителем и натяжной станцией [4, 8], что позволило исключить прохождение этих возмущений в нагревательную печь.

Наиболее склонны к колебаниям электромеханические системы петленакопителей с косвенным регулированием натяжения [9–14]. Причиной их возникновения являются два обстоятельства: во-первых, наличие упругих связей в многомассовой системе, во-вторых, некорректная настройка САР электроприводов накопителей.

В работе проанализированы причины, по которым электропривод накопителей оказывается не чувствителен к изменениям скорости полосы и поэтому не способен демпфировать колебания натяжения, возникающие в результате этих изменений.

Постановка и решение проблемы

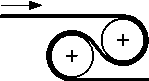

Рассмотрим решение поставленной задачи на примере непрерывного травильного агрегата, технологическая схема которого приведена на рис. 1.

Здесь присутствуют два петленакопителя полосы: входной и выходной. Электроприводы на входе входного накопителя – НС № 1 и на выходе – изгибо-растяжная машина (ИРМ) выполнены с пропроционально-интегральными (ПИ) РС. НС № 5 работает в режиме прямого регулирования натяжения полосы в травильных ваннах. В качестве

От разматывателя

НС№1

Изгибо-растяжная машина

Ванны травления

Входной накопитель

Рис. 1. Схема расположения основных транспортных приводов НТА

Fig. 1. Layout of the main transport drives of the CPU

обратной связи используется сигнал датчика натяжения, установленного на выходе из травильных ванн.

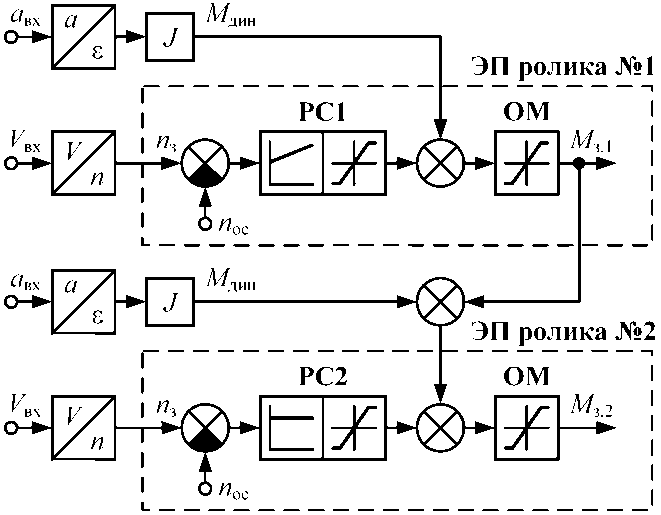

В рассматриваемом проекте НТА системы управления электроприводами выполнены в преобразователях частоты; они имеют одинаковую структуру, куда входят РС с управляемым ограничением, дополнительные сумматоры и блоки ограничения ОМ для формирования заданий момента М з.1 , М з.2 .

Остальная часть системы управления транспортными приводами расположена в управляющем контроллере, который формирует задания скоростей зон V вх и ускорений а вх , динамическую составляющую момента М дин, пересчёт линейной скорости в угловую, преобразование заданного натяжения в ограничение момента и другие функции.

Ниже отмечены изменения, внесённые в системы управления приводов НС и накопителей, способствующие стабилизации натяжения полосы на всех участках непрерывной травильной линии.

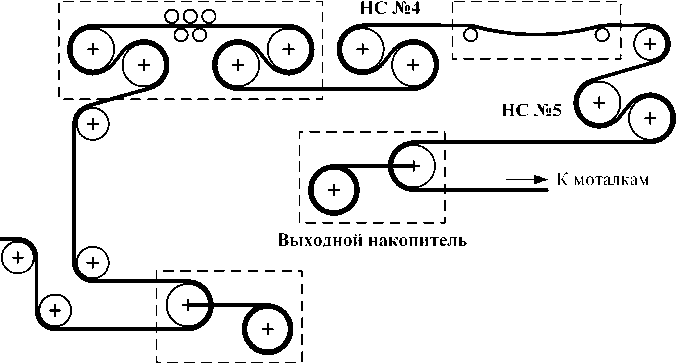

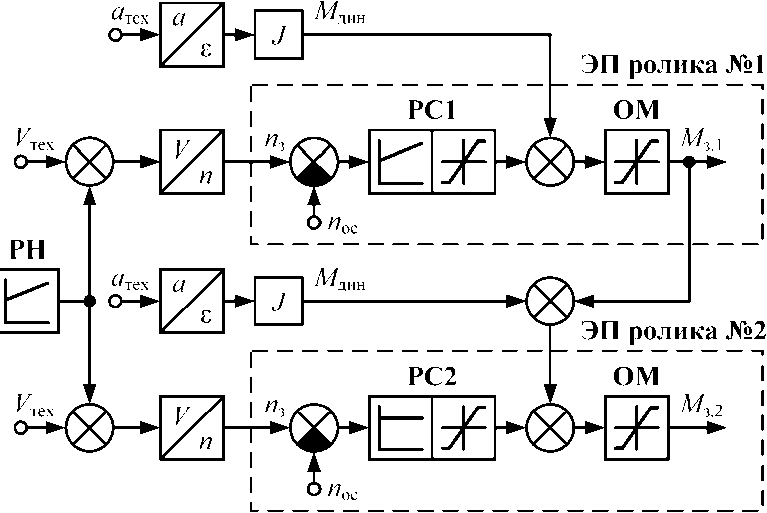

Структура САР двухроликовой НС № 1 показана на рис. 2. Каждый ролик имеет свой двигатель с преобразователем частоты. Ведущий ролик (№ 1) работает с ПИ-РС (РС1), ведомый (№ 2) – с пропорциональным (П) регулятором (РС2). Выход регулятора скорости первого ролика используется как добавка к выходу регулятора скорости второго ролика. Таким образом, реализована схема деления нагрузок между приводами. Предложенный способ позволяет отказаться от дополнительного регулятора, как это выполнено, например в [5], что упрощает систему управления и исключает необходимость настройки регуляторов деления нагрузок.

В технологической зоне скорость задаёт главный привод ИРМ, работающий с ПИ-РС. Под- робно ИРМ и её система управления, применяемая на рассматриваемом агрегате, описаны в работах [6, 7].

Перед травильными ваннами расположена НС № 4, обеспечивающая заданный технологический режим полосы после ИРМ. Регулирование реализовано косвенным способом путем ввода РС в режим насыщения и заданием моментов, пропорциональных желаемому натяжению, в виде ограничения регуляторов скорости.

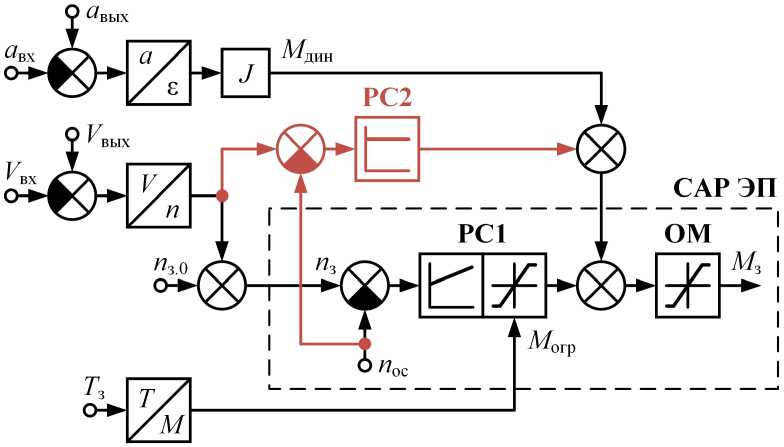

Регулирование в травильных ваннах осуществляется приводами НС № 5, система управления которыми показана на рис. 3. Для исключения провисания полосы, что неминуемо сопровождается ухудшением её качества, реализовано прямое регулирование натяжения. САР в данном случае является трёхконтурной в составе регулятора натяжения (РН), РС, регулятора момента двигателя (на схемах не указан).

Развязка технологических функций, обеспечивающая различные скорости полосы в зонах агрегата, непрерывность её движения в технологической зоне во время сварки или же съёма рулона с моталок, осуществляется петленакопителями. Петленакопитель работает в режиме поддержания натяжения. Наиболее простым и надёжным с точки зрения состава и защищённости оборудования является способ косвенного регулирования натяжения. В этом случае привод работает в режиме поддержания момента с учётом заданного натяжения, компенсации динамического момента, изгиба полосы и трения.

САР петленакопителя при косвенном регулировании показана на рис. 4. Регулятор скорости вводится в режим насыщения путем добавки величины n з.0 – задания начальной скорости к заданной разнице скоростей на входе и выходе из накопителя. Динамический момент М дин вычисляется как величина, пропорциональная разнице заданных

Рис. 2. Структура САР электропривода НС № 1

Fig. 2. Structure of the TS No. 1 electric drive ACS

Рис. 3. Структура САР электропривода НС № 5

Fig. 3. Structure of the TS No. 5 electric drive ACS

Рис. 4. Структура САР привода петленакопителя с внесёнными изменениями (показаны красным цветом)

Fig. 4. Structure of the loop accumulator electric drive ACS with the changes (shown in red)

ускорений технологических зон на входе а вх и выходе а вых из накопителя. Величина ограничения выхода РС определяется моментом М огр, который необходим для заданного натяжения полосы Т з с учетом кинематики механизма. Расчёт моментов приведен в работах [3, 4].

При таком построении САР основной регулятор (РС1) в нормальном режиме находится в неактивном состоянии, поэтому электропривод накопителя оказывается не чувствителен к изменениям скорости, возникающим при колебаниях упругой системы, и не оказывает демпфирующего воздействия на эти колебания.

При анализе работы агрегата по осциллограммам выявлены колебания скорости приводов как входного, так и выходного накопителей. Для демпфирования колебаний в САР накопителей внесены изменения, показанные на рис. 4 красной линией. Они заключаются в установке дополнительного регулятора (РС2), работающего по отклонению фактической скорости привода от заданной.

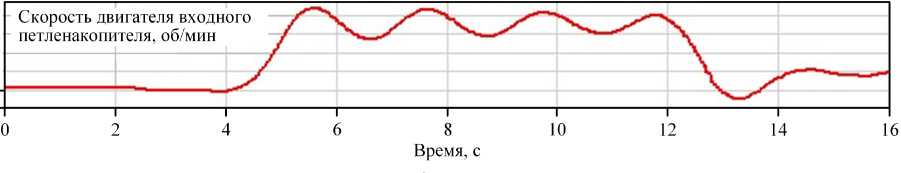

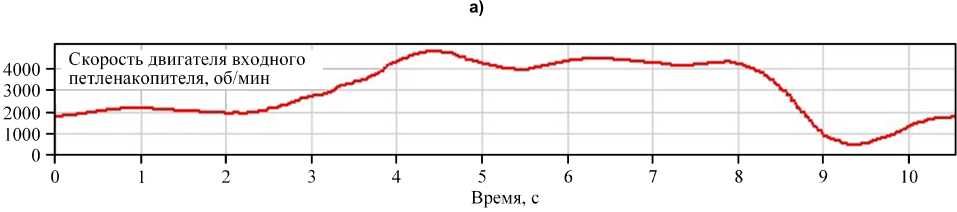

Результаты снижения колебательности электромеханической системы входного накопителя при реализации предложенных изменений структуры САР показаны на рис. 5. Скорость двигателя петленакопителя с дополнительным регулятором имеет менее колебательный характер по сравнению с исходным вариантом системы. На осциллограмме рассмотрено возмущение в системе при торможении входной зоны НТА, когда заканчивается рулон на разматывателе.

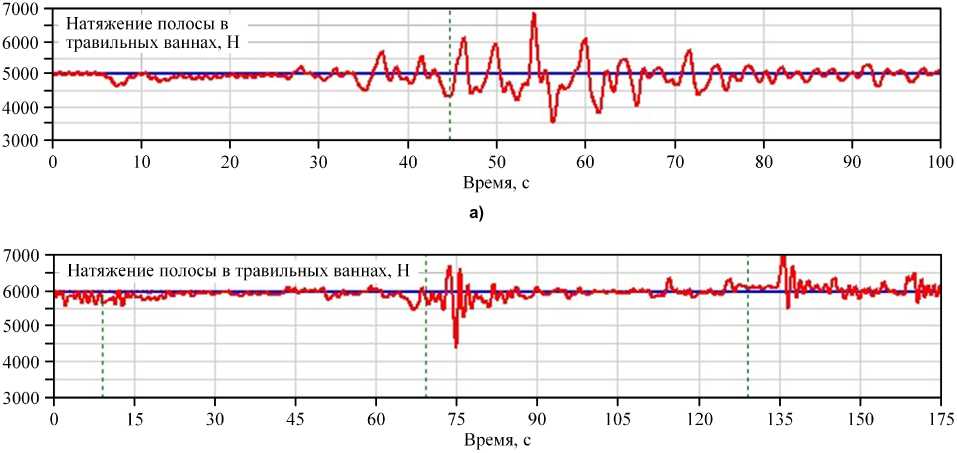

Кроме этого, применение дополнительного РС в САР петленакопителя оказывает положительное влияние на качество регулирования натяжения в травильных ваннах (рис. 6).

4000300020001000-1

0 -1000

b)

Рис. 5. Осциллограммы скорости двигателя входного петленакопителя НТА: а – система без коррекции момента по отклонению скорости; b – система с коррекцией момента по отклонению скорости

Fig. 5. Oscillograms of the CPU input loop accumulator motor speed: a – a system without torque correction by speed deviation; b – a system with torque correction by speed deviation

b)

Рис. 6. Осциллограммы натяжения полосы в травильных ваннах: а – система без коррекции момента по отклонению скорости; b – система с коррекцией момента по отклонению скорости

Fig. 6. Oscillograms of strip tension in etching baths: a – a system without torque correction by speed deviation; b – a system with torque correction by speed deviation

Выводы

В процессе модернизации основных электроприводов НТА внесены изменения в системы регулирования скорости и натяжения НС, роликов травильной ванны и петленакопителей:

-

1) реализована система деления нагрузок между приводами двухроликовой НС;

-

2) для приводов травильной ванны выполнено прямое регулирование натяжения для исключения провисания полосы с контролем ско-

- рости и поддержанием момента приводных роликов;

-

3) в САР скорости электроприводов накопителей для демпфирования колебаний скорости и натяжений введён дополнительный регулятор, работающий по отклонению фактической скорости от заданной.

Осциллографирование на действующем оборудовании подтвердило эффективность проведённых мероприятий.

Список литературы Демпфирование колебаний натяжения электромеханических систем непрерывного действия с петленакопителями

- Ключев В.И. Ограничение динамических нагрузок электропривода. М.: Изд-во Энергия, 1971 – 320 с.

- Исследование режимов работы взаимосвязанных электроприводов технологической зоны агрегата цинкования / Т.Р. Храмшин, Г.П. Корнилов, А.А. Николаев, А.Ю. Юдин [и др.] // Известия высших учебных заведений. Электромеханика. 2006. № 4. С. 46–49.

- Николаев А.А., Кирпичников Ю.А., Юдин А.Ю. Математическая модель механической части входного накопителя полосы агрегата непрерывного горячего цинкования ОАО «ММК» // Наука и производство Урала. 2005. № 1. С. 178–181.

- The Research of Related Electric Drives of Continuous Galvanizing Line / G.P. Kornilov, A.A. Nikolaev, T.R. Hramshin [et al.] // 2020 IEEE Conference of Russian Young Researchers in Electrical and Electronic Engineering (EIConRus 2020). IEEE, 2020. P. 685–689. DOI: 10.1109/EIConRus49466.2020.9039490.

- Adaptive Load Division Controller for Electric Drives of Roll Stand / V.R. Gasiyarov, G.P. Kornilov, B.M. Loginov [et al.] // International Conference on Industrial Engineering, Applications and Manufacturing (ICIEAM 2023). IEEE, 2023. P. 1135–1140. DOI: 10.1109/ICIEAM57311.2023.10139300.

- Исследование привода изгибо-растяжной машины непрерывно-травильного агрегата стана холодной прокатки / Г.П. Корнилов, О.А. Филатова, А.М. Филатов [и др.] // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2020. Т. 18, № 1. С. 71–79. DOI: 10.18503/1995-2732-2020-18-1-71-79.

- Исследование взаимосвязи натяжений полосы и нагрузок электроприводов изгибо-растяжной машины непрерывно-травильного агрегата / Г.П. Корнилов, А.М. Филатов, О.А. Филатова [и др.] // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2020. Т. 18, № 3. С. 69–78. DOI: 10.18503/1995-2732-2020-18-3-69-78.

- Повышение качества регулирования натяжения полосы агрегата непрерывного горячего цинкования / Г.П. Корнилов, И.Р. Абдулвелеев, В.В. Шохин [и др.]. // Вестник Южно-Уральского государственного университета. Серия: Энергетика. 2020. Т. 20, № 2. С. 120–126. DOI: 10.14529/power200211.

- Экспериментальное определение параметров двухмассовой электромеханической системы прокатного стана / А.С. Карандаев, А.А. Радионов, Б.М. Логинов [и др.] // Известия высших учебных заведений. Электромеханика. 2021. Т. 64, № 3. С. 24–35. DOI: 10.17213/0136-3360-2021-3-24-35.

- Development and Practical Implementation of Digital Observer for Elastic Torque of Rolling Mill Electromechanical System / V.R. Gasiyarov, A.A. Radionov, B.M. Loginov [et al.] // Journal of Manufacturing and Materials Processing. 2023. Vol. 7, No. 1. P. 41. DOI: 10.3390/ jmmp7010041. – EDN AZTGWS.

- Pittner J., Samaras N.S., Simaan M.A. A New Strategy for Optimal Control of Continuous Tandem Cold Metal Rolling // IEEE Transactions on Industry Applications. IEEE, 2010. Vol. 46, No. 2. P. 703–711. DOI: 10.1109/TIA.2010.2041085.

- Wang S., He F. Control technology and strategy of tension control system // 2018 Chinese Control And Decision Conference (CCDC). IEEE, 2018, P. 2620–2625. DOI: 10.1109/CCDC.2018.8407568.

- Indirect tension control method for an intermittent web transport system / N. Nevaranta, M. Niemelä, J. Pyrhönen [et al.] // 2012 15th International Power Electronics and Motion Control Conference (EPE/PEMC). IEEE, 2012. P. DS2a.2-1–DS2a.2-6. DOI: 10.1109/EPEPEMC.2012.6397253.

- Research on Constant-Tension Control Based on Fuzzy Multiple Models / J. Wengang, L. Yu, D. Fengyan, C. Jianshu // 2008 International Symposium on Computational Intelligence and Design. IEEE, 2008. P. 112–115. DOI: 10.1109/ISCID.2008.86.