Детонационные технологии балансировки и упрочнения абразивных кругов

Автор: Ненашев Максим Владимирович, Деморецкий Дмитрий Анатольевич, Ибатуллин Ильдар Дугласович, Ганигин Сергей Юрьевич, Журавлев Андрей Николаевич, Гришин Роман Георгиевич, Дьяконов Александр Сергеевич, Воронин Владимир Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

В работе содержатся результаты разработки технологии балансировки и формирования сжимающих остаточных напряжений в абразивных кругах при помощи детонационного напыления керамического покрытия.

Детонационные покрытия, корунд, абразивный круг, балансировка, упрочнение

Короткий адрес: https://sciup.org/148200610

IDR: 148200610 | УДК: 621.9;

Текст научной статьи Детонационные технологии балансировки и упрочнения абразивных кругов

Известно, что при вращении абразивных кругов в них возникают радиальные aT и окружные a t напряжения [1], которые можно рассчитать по формулам (1) и (2) соответственно.

от=10-11' (3 + H1R2 + r2 - - r2

8 g I г i л-11 Y® 2 r R 1 + 3Ц 2 |Г9^

a = 10 11 -—( 3 + u ) R + г/ - -^----r I , (2)

t í â

8 g ( г ц + 3 J где y - плотность материала круга, кг/м3; го -угловая скорость круга, с-1; g - ускорение свободного падения, м/с2; ц - коэффициент Пуассона; Ri - наружный радиус шлифовального круга, мм; ra - внутренний радиус шлифовального круга, мм; r - текущий радиус шлифовального круга, мм.

Данные напряжения в совокупности с растягивающими остаточными напряжениями, которые могут сформироваться в процессе изготовления абразивных кругов, приводят к опасности разрушения абразивных кругов при эксплуатации. В качестве метода компенсации растягивающих напряжений и повышения конструктивной прочности абразивных кругов предложена технология, основанная на детонационном напылении керамического покрытия на их боковые поверхности. Сущность метода основана на том, что при напылении детонационных покрытий в материале основы создаются сжимающие остаточные напряжения, возникающие в результате кристаллизации и остывания (сопровождаемого термическим сжатием) слоя покрытия, формируемого потоком расплавленных частиц. В самом покрытии при этом создаются растягивающие напряжения, которые можно рассчитать по формуле Кингери [2]

a = E a

A T

( 1 -ц)

где E - модуль упругости материала покрытия, МПа; a - термический коэффициент линейного расширения, К-1; AT - разница между начальной (температурой плавления) и конечной температурой покрытия, К. С учетом разницы толщин покрытия h i (мм) и основы h e (мм), в материале основы образуются напряжения сжатия, равные:

h a е =a г г1", h

Таким образом, используя в качестве основы абразивный круг путем нанесения на его боковые поверхности детонационного покрытия возможна полная компенсация растягивающих окружных и радиальных напряжений при условии, что толщина покрытия удовлетворяет условию:

h n = 2h б ^

h к ( 1 - Ц )

E o A T

10 - 11 ^ ( 3 + ц ) х 8 g

х R H + Г в 2

V

-

r 2 R 2 вн r2

-

3 ц r 2 )

Ц + 3 )

,

где h a - толщина покрытия, наносимого на каждую боковую поверхность абразивного круга, мм. При этом будет обеспечена гарантированная конструктивная прочность абразивного круга, кроме того детонационное покрытие обеспечит упрочнение боковых поверхностей круга при шлифовании.

Способ реализуется по следующим этапам: абразивный круг после формования и термической обработки размещают в манипуляторе детонационной установки; задают манипулятору перемещения по программе, обеспечивающей нанесение детонационного покрытия на боковую поверхность абразивного круга с толщиной слоя, отвечающей условию (5); переворачивают абразивный круг в манипуляторе, обеспечивая нанесение детонационного покрытия на другую боковую поверхность абразивного круга с толщиной слоя, отвечающей условию (5). Образцы упрочненных кругов (карбид кремния зеленый, электрокорунд) приведены на рис. 1.

Детонационные технологии помимо упрочнения абразивных кругов можно использовать для их балансировки. Высокая (сверхзвуковая) скорость напыляемых частиц (600-1000 м/с) и возможность высокоточного позиционирования деталей во время нанесения покрытия, позволяет осуществить балансировку вращающихся деталей с использованием в качестве балансирующего груза порций (навесок) порошкового материала, разогреваемого и разгоняемого энергией взрыва.

Для решения задачи балансировки созданием корректирующей массы путем детонационного напыления балансирующего материала необходимо обеспечить условия совмещения пятен напыления с точкой балансировки. Такой подход требует расчета упреждения момента формирования выстрела по времени с учетом множества факторов, определяющих взаимное перемещение потока частиц и точки балансировки. При этом возможно несколько вариантов. Первый заключается в том, что балансируемый круг вращают на рабочих частотах и определяют положение точки балансировки (полярных координат) и значение корректирующей массы. Далее ротор останавливают, позиционируя точку балансировки, совмещая ее с осью ствола. Затем совершают выстрелы, добиваясь равенства массы напыленного груза и рассчитанной корректирующей массы:

M k = im о П

Рис. 1. Упрочненные круги с корундовым покрытием

где M k - корректирующая масса, i - количество выстрелов, т0 - масса порошка, поступающего в дозатор, п — коэффициент использования порошка.

Из (6) можно определить необходимое количество выстрелов для достижения корректирующей массы:

M k

.

m о П

Далее процесс балансировки повторяют, итеративно начиная с вращения балансируемого круга на рабочих частотах и определения дисбаланса. Такая система наиболее проста, но не является оптимальной по времени и точности, т.к. для расчета корректирующей массы требуется разгонять абразивный круг, а для внесения коррекции массы балансируемый круг требуется останавливать. Расчет требуемого количества выстрелов на следующем шаге алгоритма осуществляется после очередной серии выстрелов. Приемлемая скорость балансировки при этом может быть достигнута для

кругов с малым моментом инерции, которые можно очень быстро разгонять, тормозить и точно позиционировать современными системами сервопривода.

Принципиально другой подход подразумевает балансировку круга в процессе вращения на рабочих частотах, на которых обеспечивается требуемая точность синхронизации, при этом акт определения последующего дисбаланса следует после каждого выстрела (внесения коррекции массы). Такой подход требует расчета упреждения момента формирования выстрела по времени с учетом множества факторов, определяющих взаимное перемещение потока частиц и точки балансировки. Расстояние, которое пройдет точка балансировки за время цикла выстрела s=t 0 v , где v – линейная скорость перемещения точки на цилиндрической поверхности роторной системы; t 0 – длительность цикла одного выстрела и перемещения порошка; при угловых отсчетах угол упреждения задается формулой а =360|(1 - s/C )|, где C – длина окружности ротора в сечении нормальном к оси ротора, проведенной в точке балансировки C=nD ; D - диаметр окружности; f – частота вращения ротора.

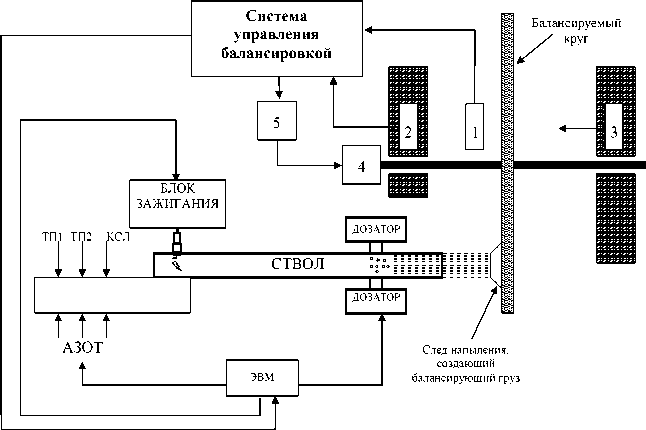

При отсчетах времени, упреждение, отсчитываемое от момента обнаружения точки балансировки и определяющее момент выстрела, задается формулой T=a/F0=IC/v - t01. В процессе балансировки обрабатываемую деталь закрепляют на шпинделе, приводимом в движение от привода вращения. Затем роторную систему приводят во вращение до рабочих скоростей. Далее измерительная система определяет корректирующую массу и положение точки балансировки, затем на основе датчика угла поворота, скорости вращения роторной системы и времени метания частиц детонационной установкой рассчитывается время задержки выстрела. По истечению данного времени управляющая ЭВМ подает команду на осуществление выстрела в систему управления детонационной установки. Далее осуществляется заполнение ствола газовой детонирующей смесью, дозирование порошка в ствол в требуемом количестве и формируется сигнал инициирования детонации. Продуктами детонации частицы порошка нагреваются и метаются в сторону поверхности балансируемой детали. Достигая поверхности детали, частицы порошка образуют пятно напыления, формирующее корректирующую массу в точке балансировки. Далее повторяется оценка дисбаланса и при необходимости процесс напыления повторяется до достижения корректирующей массы, обеспечивающей балансировку роторной системы с требуемой точностью.

Рис. 2. Схема экспериментального комплекса для упрочнения и балансировки абразивных кругов на базе детонационно-газовой установки «Обь»

Схема процесса балансировки абразивного круга приведена на рис. 2. Круг приводится во вращение двигателем 4, частота вращения которого определяется системой управления 5, получающим управляющие команды от системы управления балансировкой. Биения, возникающие при вращении круга, регистрируются дат- чиками 1, 2, 3. Информация с датчиков биения и вибрации поступает на вход системы управления, в которой вычисляется направление и величина центробежных сил, и далее точка балансировки. Угловое положение шлифовального круга контролируется энекодером, встроенным в двигатель. Далее определяется момент совпадения точки балансировки и пятна напыления и с рассчитанным упреждением подается команда инициирования детонации и ввода определенной дозы порошка в ствол детонационной установки.

Работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации и поддержке Инновационно-инвестиционного фонда Самарской области.

Список литературы Детонационные технологии балансировки и упрочнения абразивных кругов

- Феодосьев, В.И. Сопротивление материалов: учебник для втузов -9-е изд., перераб. -М.: Наука, 1986. 512 с.

- Кингери, У.Д. Введение в керамику. -М.: Стройиздат, 1969. 456 с.