Диагностирование газораспределительного механизма виброакустическим методом

Автор: Гриценко Александр Владимирович, Шепелев Владимир Дмитриевич, Альметова Злата Викторовна, Шепелева Елена Витальевна

Рубрика: Контроль и испытания

Статья в выпуске: 3 т.17, 2017 года.

Бесплатный доступ

В статье рассматривается методология применения виброакустического метода диагностирования на примере газораспределительного механизма (ГРМ). До начала 2000 года данный метод не находил широкого применения по причине значительной стоимости диагностических комплексов, сложности тарировки применяемых датчиков, сложности обработки и анализа диагностической информации. На сегодняшний день его использование упростилось в связи с появлением недорогих USB осциллографов и высокочувствительных вибродатчиков. Кроме того, заметно повысились возможности обработки диагностических данных и их представления. Помимо этого, значительно усовершенствован и автомобиль в области электронных систем и элементов, позволяющих синхронно получать нужный диагностический сигнал, после чего производить анализ полученных данных. Отказы элементов газораспределительного механизма двигателя и, в частности, прогар клапанов, нарушение их герметичности, смещение фаз, рост зазоров или их отсутствие возникают у большинства автотранспортных средств при пробегах гораздо меньших нормативных или предельных. Объясняется это целым рядом эксплуатационных факторов, таких как - несвоевременное проведение технического обслуживания, использование нерекомендуемых масел и топливных материалов, нарушение тепловых и нагрузочных режимов и др. В 30-50 % случаев эти факторы вызывают увеличение зазоров в клапанах ГРМ. Проведенные в представленном материале исследования позволили установить: при допуске на зазор в выпускном клапане 0,35 ± 0,05 мм величина сигнала виброимпульса составила -150-182 мВ. Проведенный контроль зазоров в клапанах ГРМ выявил 14 отклонений из 20 подконтрольных цилиндров ДВС. Любые превышения амплитуды сигнала виброимпульса выше 182 мВ требуют регулировки зазоров или замены гидротолкателей. Данный метод и используемый набор технологических приемов позволяют оперативно и без разборки определять техническое состояние систем двигателя при любых промежуточных состояниях диагностируемых объектов. Данный набор диагностических средств, технологических приемов и нормативных данных позволяет рекомендовать их использование на современных автотранспортных предприятиях, занимающихся эксплуатацией, ремонтом и обслуживанием автотранспорта.

Диагностирование, двигатель, система впуска, вибрация, амплитуда, фаза

Короткий адрес: https://sciup.org/147151757

IDR: 147151757 | УДК: 629.11 | DOI: 10.14529/engin170306

Текст научной статьи Диагностирование газораспределительного механизма виброакустическим методом

Отказы систем двигателя внутреннего сгорания стоят в ряду первых общего числа отказов автотракторной техники [1–4]. Для их определения используется значительное число методов и средств диагностирования [5–7]. Так в частности известен виброакустический метод [8–10]. Основы его применения на автотракторной технике разрабатывались еще в 1970–1980 годах ГОСНИТИ, ЛСХИ и др. институтами [9–12]. Так, в практике диагностирования использовались электронный стетоскоп «Экранас», КИ-13940-ГОСНИТИ. Но данный метод не получил широкого распространения. Главным образом это было связано со значительной дороговизной применяемого оборудования и сложностью его использования [9, 13]. На сегодняшний день разработаны недорогие диагностические средства, реализующие виброакустический метод диагностирования [11, 14–18]. Целью представленного исследования является повышение эффективности процесса диагностирования системы впуска виброакустическим методом.

Так в ряде литературных источников экспериментально определены наиболее характерные спектры виброимпульсов механизмов двигателей СМД-14А и Д-50. Установлено, что для зазоров в сопряжении поршень – гильза наиболее характерный спектр виброимпульсов лежит в диапазо- не частот 2–4 кГц, газораспределительного механизма – 7–10 кГц, поршневых колец – 10–16 кГц, шатунных и коренных подшипников – 0,5–2 кГц [7, 19]. Сконцентрируем внимание главным образом на газораспределительном механизме.

1. Теоретические исследования

Стуки клапанов возникают при увеличении тепловых зазоров между стержнями клапанов и носком коромысла (толкателем) в зависимости от конструкции ГРМ [7, 20–23]. Эти отчетливые звонкие стуки хорошо прослушиваются на прогретом двигателе при малой частоте вращения коленчатого вала [8, 24]. Ясно слышимые стуки подшипников распределительного вала обнаруживаются на малых оборотах холостого хода прогретого двигателя [22, 23].

Наиболее важными, с точки зрения виброакустической диагностики, являются упругие колебания от соударений сопряженных деталей. Переменность нагрузки и изменение направления действующих сил в элементах механизмов при наличии между сопряженными деталями зазоров приводит к ударам, что вызывает вибрации деталей механизмов и всего двигателя [11–13, 16]. Например, перекладка поршня с одной стороны гильзы на другую заканчивается соударением и формированием вибрации импульсного характера.

Удары сопряженных деталей механизмов вызывают в соударяемых деталях деформацию, и упругие колебания с соответствующими амплитудами и частотами [25–27]. Скорость в начале удара υ 0 соударяемых деталей является функцией нескольких величин [7]:

υ0=f(s,F,m1,m2,tB,tM,ω), (1) где s – зазор в сопряжениях деталей, м; F – сила, под действием которой происходит соударение, Н; m1 , m2 – массы соударяемых деталей, кг; ω – угловая скорость вращения коленчатого вала, рад/с; tB , tM – температура воды и масла соответственно, °С.

Каждая сопряженная пара деталей механизма формирует вибрации при соударении, как правило, импульсного характера с соответствующей частотой наполнения импульса (собственной частотой колебания). Спектр ударных ускорений определяется как функция максимальных ускорений в зависимости от собственных частот соударяемых деталей. Зная частоту перекладки деталей механизмов двигателя или машины, можно установить моменты образования импульсов, энергия которых пропорциональна ударному импульсу R , а следовательно, и зазору s . Чем больше зазор в сопряженных деталях, тем дальше перемещается вибрационный импульс относительно опорной точки, например, ВМТ; причем пропорционально увеличению зазора s возрас- тает энергия и интенсивность вибрации, вызванной соударением проверяемого сочленения. Частота действия (Гц) возмущающей силы определяется по формуле f = i⋅k⋅g⋅n f 60

,

где i – суммарное передаточное отношение; k – кратность действия возмущающей силы; g – порядок гармонических составляющих; n – частота вращения коленчатого вала, мин–1.

Зная частоту действия возмущающей силы кинематической пары, можно определить источ- ники виброимпульсов временной реализации вибрации.

Для расшифровки осциллограмм и спектрограмм вибраций механизмов двигателя необходимо знать частотные характеристики упругих колебаний соударяющихся и базовых деталей ис- следуемых механизмов. В общем виде собственная частота колебаний детали будет, Гц:

dy 2

где – ускорение соударяющихся объектов, рад/с ; y – прогиб при заданном ускорении, рад.

dt 2

Уравнение показывает, что для определения частоты упругих колебаний необходимо знать

d2y

2. Методика исследований

ускорение , которое можно определить у любого элемента детали при заданном прогибе y , dt 2

или прогиб при заданном ускорении.

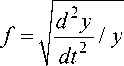

Для измерения и регистрации осциллограмм амплитудных и фазовых параметров виброимпульсов использовался USB Autoscope III (USB-осциллограф Постоловского) с программой UsbOscilloscope [14]. Пьезодатчик (акселерометр) для измерения виброимпульсов устанавливался на крышке ГРМ в непосредственной близости от впускных и выпускных клапанов (рис. 1).

Рис. 1. Пьезодатчик (акселерометр) для измерения виброимпульсов, установленный на крышке ГРМ в непосредственной близости от впускных и выпускных клапанов

Крепление пьезодатчика (акселерометра) предусматривалось тремя способами, в зависимости от удобства и надежности фиксации в выбранном месте: 1) струбциной (винтовым соединением) в стык крышки, на болт, крышку; 2) магнитом к любой металлической поверхности; 3) вручную удержанием в месте касания датчика с вибрирующей поверхностью. Преимущественно использовались первый и второй способы крепления. На рис. 1 показан один из вариантов присоединения датчика, хотя на практике точками присоединения являлись крышка механизма

ГРМ, боковые стенки блока ДВС, впускной коллектор. В предварительных экспериментах определялись места наибольшей интенсивности вибрации главным образом по амплитуде сигнала по фазе фиксировался номер соответствующего клапана. К определенным экспериментально местам наибольшей интенсивности вибрации осуществлялось подсоединение на магните пьезодатчика. Как минимум в трех повторностях измерений оценивалась амплитуда и фаза вибросигнала. Тем более, что развертка осциллограммы записывалась непрерывно и данных для анализа было более чем достаточно. Причем осуществлялось непрерывное сравнение данных измерений виброим- пульсов и прямой контроль зазоров в клапанах ГРМ при помощи щупа.

Все измерения производились на пяти автомобилях ВАЗ-2112. При измерениях с использо-

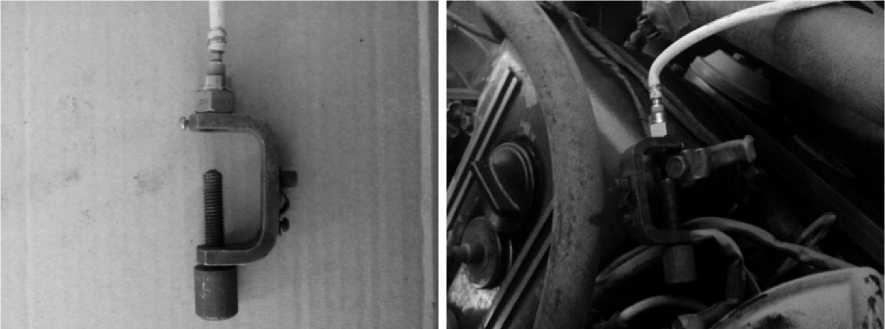

ванием USB-осциллографа Посто-ловского регистрировалась осциллограмма амплитудных и фазовых параметров виброимпульсов, пример которой показан на рис. 2.

Рис. 2. Осциллограмма амплитудных и фазовых параметров виброимпульсов при измерениях с использованием USB-осциллографа Постоловского: 1 канал – амплитудные значения виброимпульсов, мВ; 2 канал – синхронизирующие импульсы 1-го цилиндра системы зажигания, В. Виброимпульсы по порядку работы цилиндров автомобиля ВАЗ-2112: 1 цилиндр – 58 мВ; 3 цилиндр – 75 мВ; 4 цилиндр – 216 мВ; 2 цилиндр –372 мВ (самый наибольший пик виброимпульса от удара)

При проведении измерений вибраций от соударения клапанов ГРМ двигатель прогревался до рабочей температуры. Измерение проводилось на частоте вращения ДВС, соответствующей холостому ходу – 860 мин–1. Длительность развертки осциллограммы (рис. 2) выбиралась из расчета одновременной фиксации двух последовательных циклов. Сравнение результатов измерения виброимпульсов производилось с результатами прямого контроля зазоров в клапанах ГРМ. Автомобили ВАЗ-2112 были подобраны с предельными значениями зазоров в клапанах ГРМ. В некоторых отчетливо прослушивались стуки при работе ДВС. Так на рис. 2 видно, что при закрытии выпускного клапана второго цилиндра возникает наибольший виброимпульс – 372 мВ.

3. Экспериментальные исследования (расчеты на ЭВМ и т. д.)

Перед проведением экспериментальных исследований по измерению вибросигналов осуществлялся контроль зазоров в клапанах ГРМ при помощи щупа. На непрогретом двигателе зазоры по техническим требованиям должны быть: для впускных клапанов – 0,20 мм; для выпускных клапанов – 0,35 мм. Допуск на установку зазоров составляет ± 0,05 мм.

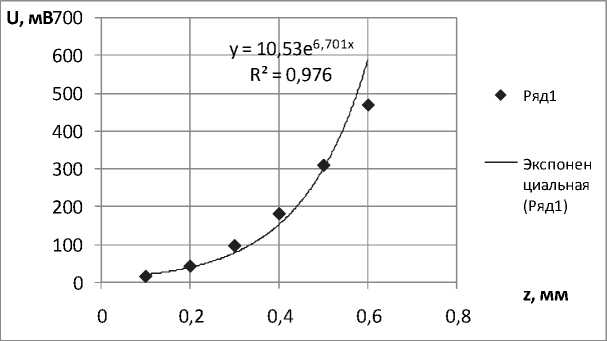

При этом перед основной частью экспериментальных исследований была проведена тарировка пьезодатчика (акселерометра). Для чего на «холодном» двигателе снималась крышка ГРМ и регулировочным щупом проверялись зазоры. После чего устанавливались номинальные значения зазоров и для них снималась осциллограмма виброимпульсов при рабочем тепловом режиме. На осциллограмме измерялась амплитуда, соответствующая каждому клапану ГРМ. Далее с шагом 0,05 мм до 0,60 мм устанавливались регулировочные шайбы и для установленных зазоров фиксировались виброимпульсы. После чего полученные данные были сведены в таблицу, на основании которой построен график на рис. 3.

Рис. 3. Результаты тарировки пьезодатчика (акселерометра): зависимость выходного сигнала виброимпульса U , мВ, от величины зазора z , мм, в клапанном механизме ГРМ

Форма тарировочной кривой на рис. 3 имеет нелинейный вид, что объясняется пропорциональностью между зазором и квадратом скорости формирования виброимпульса, полученная при проведении тарировки кривая с достоверностью 0,976 была аппроксимирована экспоненциальной линией. Уравнение в нераскодированном виде будет иметь вид:

y = 10,53∙ e 0,670 x , (4) где y – значение амплитуды виброимпульса, мВ; x – значение зазора в клапанном механизме ГРМ, мм.

Для измеренных в результате экспериментов амплитуд виброимпульсов и соответствующих им зазоров в клапанах ГРМ можно воспользоваться линией тренда на рис. 3 и уравнением, представленным на этом же рисунке. Множественная повторность измерений амплитуд виброимпульсов и их фазовых параметров показали расхождение максимум в 1–3 % от измерения к измерению. Что с достаточной точностью описывает реальный вибрационный процесс.

Основная часть экспериментальных исследований включала контроль виброимпульсов от соударения элементов ГРМ на 5 автомобилях ВАЗ с двигателем 2112. Перед проведением экспе- римента «на холодную» провели измерение зазоров при помощи щупа. После чего на прогретом ДВС проводился контроль амплитудных и фазовых параметров виброимпульсов. Результаты контроля представлены в таблице.

Результаты контроля виброимпульсов от соударения элементов ГРМ

|

Показатели |

1 цилиндр, мВ |

2 цилиндр, мВ |

3 цилиндр, мВ |

4 цилиндр, мВ |

|

1. ДВС 2112 (пробег 98 000 км) |

–58 |

–372 |

–75 |

–216 |

|

2. ДВС 2112 (пробег 186 000 км) |

–440 |

–225 |

–215 |

–243 |

|

3. ДВС 2112 (пробег 76 000 км) |

–338 |

–46 |

–38 |

–257 |

|

4. ДВС 2112 (пробег 157 000 км) |

–423 |

–354 |

–96 |

–426 |

|

5. ДВС 2112 (пробег 143 000 км) |

–325 |

–96 |

–103 |

–315 |

Проведенный контроль зазоров на 5 ДВС 2112 с разными пробегами при помощи щупа установил значительное доминирование увеличенных зазоров в выпускных клапанах. Последующее проведение диагностирования при помощи пьезодатчика (акселерометра) с измерительной аппаратурой подтвердило результаты прямого контроля щупом. Так при допуске на зазор в выпускном клапане 0,35 ± 0,05 мм величина сигнала виброимпульса составила –150–182 мВ. Поэтому любые превышения этого параметра выше этого значения требуют регулировки зазоров, а на автомобилях с гидротолкателями клапанов – замены гидротолкателей.

Как видно из таблицы, в некоторых цилиндрах значения виброимпульса сильно превышены. В 14 из 20 цилиндров требуется регулировка зазора. Причем для данных клапанов наблюдались существенные отклонения процесса выпуска (фазы выпуска, перекрытия фаз, время обтекания фасок клапана отработавшими газами).

4. Выводы

Проведенные экспериментальные исследования позволили установить широкие возможности для использования виброаппаратуры при диагностировании зазоров в клапанах ГРМ. При допуске на зазор в выпускном клапане 0,35 ± 0,05 мм величина сигнала виброимпульса составила –150–182 мВ. Любые превышения амплитуды сигнала виброимпульса требуют регулировки зазоров или замены гидротолкателей.

Разработанные технологические приемы и в совокупности виброакустический метод диагностирования имеет существенные преимущества по отношению к существующим лучшим аналогам (по компрессии, по пульсациям давления во впускном коллекторе, по изменению давления в цилиндре, продувке цилиндра воздухом). В первую очередь это существенная чувствительность вибросигнала к изменению зазора, тогда как вышеперечисленные методы вообще не позволяют выявить изменение теплового зазора. А также возможность одновременного (относительного) наблюдения за диагностируемыми элементами ГРМ, в то время как аналоги требуют проведение измерений в отдельном цилиндре двигателя, требуют электронные усилители. В конечном итоге это минимум чем в два раза уменьшение трудоемкости процесса диагностирования при высокой достоверности контроля. Кроме того, существенным преимуществом метода является его универсальность по отношению к другим соударяющимся, трущимся и вращающимся узлам и системам двигателя. При наличии датчиков положения коленвала, распредвала можно получать синхронную картинку работы любого узла в заданный момент времени или при требуемом угловом положении коленвала, распредвала двигателя.

5. Обсуждение и применение

Широкое применение альтернативных видов топлив, в частности в России газовых топлив, а также целый ряд эксплуатационных факторов приводят к отказу элементов газораспределительного механизма двигателя. Возникают такие сложноустранимые неисправности, как прогар клапанов, нарушение их герметичности, смещение фаз, рост зазоров. Для обнаружения признаков неисправностей ГРМ разработано значительное количество методов. Но большинство из них обладает низкой чувствительностью. На наш взгляд, наибольшую чувствительность к возникающим неисправностям элементов ГРМ имеет виброакустический метод. Однако проблемным вопросом широкого его применения и связанных с ним технологических приемов до настоящего времени являлись: значительная стоимость диагностических комплексов, сложность тарировки применяемых датчиков, сложность обработки и анализа диагностической информации. Однако разработка и широкое применение USB осциллографов и высокочувствительных вибродатчиков позволили разрешить эту проблему.

Несмотря на достаточно системное исследование признаков отказов элементов ГРМ, применения виброакустического метода диагностирования и реализующих его средств, в последующих работах следует исследовать применение технологии вибродиагностики для других систем двигателя. Направления последующей работы на изучение предельных значений диагностических параметров, обоснование допусков и мероприятий по их восстановлению.

На наш взгляд, перспективным направлением развития данного метода является его использование как встроенного (штатного) метода распознавания изменений зазоров в сопряжениях систем двигателя. Это направление получает развитие в последнее время благодаря удешевлению вибродатчиков, акселерометров и устройств анализа и отображения информации, а также последующей ее обработки. Аналогом является датчик детонации и его использование для коррекции угла опережения зажигания. Представленные результаты в статье могут послужить основой для разработки встроенной системы диагностирования по результатам виброанализа. И последующей адаптивной подстройки элементов систем двигателя в соответствии с изменением технического состояния.

Представленный в статье метод может быть распространен на любые находящиеся в эксплуатации автомобили, а также перспективные новые модели. Современные двигатели с гидротолкателями очень чувствительны к качеству масла и поэтому контроль зазоров в эксплуатации очень важен с целью экспертизы и распознавания признаков интенсивного нарастания виброимпульсов отдельных клапанов ГРМ.

Статья выполнена при поддержке Правительства РФ (Постановление № 211 от 16.03.2013 г.), соглашение № 02.A03.21.0011.

Список литературы Диагностирование газораспределительного механизма виброакустическим методом

- Соснин, Д.А. Автотроника. Электрооборудование и системы бортовой автоматики современных легковых автомобилей: учеб. пособие/Д.А. Соснин. -М.: СОЛОН-Р, 2001. -272 с.

- Komorska, I. Diagnostic-Oriented Vibroacoustic Model of the Reciprocating Engine/I. Komorska//Solid State Phenomena. -2012. -Vol. 180. -P. 214-221 DOI: 10.4028/www.scientific.net/SSP.180.214

- Макушин, А.А. Аналитические исследования влияния конструкции ГРМ на показатели ДВС/А.А. Макушин//Автомобил. пром-сть. -2012. -№ 3. -С. 12-16.

- Ветрогон, А.А. Повышение динамических характеристик двигателя внутреннего сгорания/А.А. Ветрогон, Л.И. Соустова, А.С. Романов//Актуальные направления научных исследований XXI века: теория и практика. -2016. -Т. 4, № 5-4 (25-4). -С. 216-221.

- Ковальчук, Л.И. Диагностирование систем топливоподачи бензиновых ДВС по параметрам волновых процессов в топливной рампе/Л.И. Ковальчук, Г.А. Гусев//Автомобил. пром-сть. -2011. -№ 4. -С. 25-26.

- Браильчук, А.П. Виброакустический метод экспресс-диагностики форсунок впрыска легких топлив/А.П. Браильчук, А.А. Трифонов, Р.С. Санов//Вестн. ХНАДУ. -2006. -Вып. 34-35. -С. 208-211.

- Bánlaki, P. Part Failure Diagnosis for Internal Combustion Engine Using Noise and Vibration Analysis/P. Bánlaki, Z. Magosi//Periodica Polytechnica Transportation Engineering. -2010. -Vol. 38 (1). -P. 53-60 DOI: 10.3311/pp.tr.2010-1.09

- Kaźmierczak, A. Dopplerowska Wibrometria Laserowa w Diagnostyce Silnika Spalinowego/A. Kaźmierczak, K. Krakowian, R. Wróbel//Przeglad Elektrotechniczny. -2010. -Vol. 86 (10). -P. 147-149.

- Urbahs, A. The Problem of Vibro-Acoustic Diagnostics of Gas Turbine Engine Bearing Units/A. Urbahs, S. Andreyev//20th International Scientific Conference: Mechanika 2015 -Proceedings. -2015. -P. 268-271.

- Yunusov, S.M. New Approach to the Formation of the Adequate Diagnostic Matrix of the Gas Turbine Engine/S.M. Yunusov, S.E. Guseynov//Proceedings -25th European Conference on Modelling and Simulation, ECMS 2011. -2011. -P. 362-369.

- Boguś, P. Nonlinear Analysis of Combustion Engine Vibroacoustic Signals for Misfire Detection/P. Boguś, J. Merkisz, R. Grzeszczyk, S. Mazurek//SAE Technical Papers. -2003. -Paper 2003-01-0354 DOI: 10.4271/2003-01-0354

- Злотин, Г.Н. Анализ вибрационных свойств двигателя применительно к системам вибродиагностики механизма газораспределения/Г.Н. Злотин, К.И. Лютин//Известия Волгоград. гос. техн. ун-та. -2008. -Т. 1, № 6 (44). -С. 8-11.

- Лютин, К.И. Вибродиагностика систем ДВС с использованием нейронных сетей/К.И. Лютин, В.Е. Федянов//Энерго-и ресурсосбережение: промышленность и транспорт. -2007. -Т. 2, № 8 (34). -С. 88-90.

- Руководство по эксплуатации USB Autoscope III, руководство по работе с программой USB осциллограф. -http://www.autoscaners.ru/catalogue/files/689/program_usb_oscilloscope.pdf.

- Кузнецов, В.Н. Влияние фаз газораспределения на изменение давления во впускном коллекторе многоцилиндрового двигателя/В.Н. Кузнецов, В.И. Беляев, Ф.П. Мельников//Вестн. Алтайского гос. аграр. ун-та. -2014. -№ 12 (122). -С. 137-141.

- Лавриненко, О.В. Определение информативных параметров для системы диагностики газораспределительного механизма ДВС/О.В. Лавриненко//Вестн. Нац. техн. ун-та. Харьков. политехн. ин-т. Серия «Информатика и моделирование». -2014. -№ 62 (1104). -С. 87-94.

- Droździel, P. Repair Costs and the Intensity of Vehicle Use/P. Droździel, H. Komsta, L. Krzywonos//Transport Problems. -2013. -Vol. 8, Iss. 3. -P. 131-138.

- Czech P. Diagnosing of Car Engine Fuel Injectors Damage Using DWT Analysis and PNN Neural Networks/P. Czech, H. Bąkowski//Transport Problems. -2013. -Vol. 8, Iss. 3. -P. 85-91.

- Filipczyk, J. Analysis of Periodical Technical Inspection Systems in Automotive Transport. The Experiences of Poland and Russia/J. Filipczyk, I. Makarova, E. Belyaev//Transport Problems. -2015. -Vol. 10, Iss. 4. -P. 121-128.

- The Possibilities of Improving the Operational Characteristics of Vehicle Gear by the Use of Cylindrical Arched Tooth Gear Drive/I. Ivanov, P. Rubin, A. Tarapanov, N. Kanatnikov//Transport Problems. -2016. -Vol. 11, Iss. 2. -P. 61-66 DOI: 10.20858/tp.2016.11.2.6

- Борисенко, В.А. Влияние износа профиля кулачка распределительного вала ДВС на изменение фаз газораспределения/В.А. Борисенко, С.А. Барышников//Достижения науки -агропромышленному производству: материалы LIV междунар. науч.-техн. конф. -Челябинск: Изд-во ЧГАА, 2015. -С. 19-23.

- Усков, Д.А. Диагностирование газораспределительного механизма двигателя внутреннего сгорания на холостом ходу/Д.А. Усков, Н.М. Машрабов, В.А. Борисенко//Достижения науки -агропромышленному производству: материалы LIII междунар. науч.-техн. конф. -Челябинск: Изд-во ЧГАА, 2014. -С. 107-111.

- Борисенко, В.А. К обоснованию коррекции фаз газораспределения при ремонте ДВС/В.А. Борисенко, С.А. Барышников//Достижения науки -агропромышленному производству: материалы LIII междунар. науч.-техн. конф. -Челябинск: Изд-во ЧГАА, 2014. -С. 27-30.

- Драганов, Б.Х. Конструирование впускных и выпускных каналов двигателей внутреннего сгорания/Б.Х. Драганов, М.Г. Круглов. -Киев: Вища шк. Головное изд-во, 1987. -175 с.

- Ждановский, Н.С. Надежность и долговечность автотракторных двигателей/Н.С. Ждановский, А.В. Николаенко. -Л.: Колос, 1974. -223 с.

- Никитин, Е.А. Диагностирование дизелей/Е.А. Никитин, Л.В. Станиславский, Э.А. Улановский. -М.: Машиностроение, 1987. -224 с.

- Диагностика автотракторных двигателей/Н.С. Ждановский, В.А. Аллилуев, А.В. Николаенко, Б.А. Улитовский. -2-е изд., перераб. и доп. -Л.: Колос, 1977. -264 с.