Дилатометрическое исследование критических точек стали 13Х11Н2В2МФ

Автор: Мирзаев Д.А., Мирзоев А.А., Созыкин С.А., Воробьева А.С.

Рубрика: Физика

Статья в выпуске: 3 т.9, 2017 года.

Бесплатный доступ

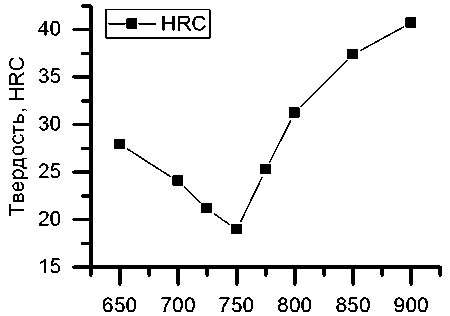

При скоростях нагрева и охлаждения до 30 °С/мин записаны дилатограммы для различных режимов термической обработки высокопрочной мартенситной стали 13Х11Н2В2МФ и определены её важнейшие критические точки. При малых скоростях нагрева температура образования аустенита AC1 составляет 750 °С, однако её положение зависит от скорости нагрева и однородности состава образцов по объёму и может достигать 810 °С. Показано, что существенное влияние на мартенситную точку исследуемой стали оказывает температура начала охлаждения, длительность выдержки и наличие температурных остановок, если они сопровождаются выделением из аустенита карбидных частиц. Второй, использованный в исследовании метод измерения AC1, основан на анализе графика зависимости твёрдости образцов закалённой стали от температуры отпуска при фиксированной длительности отпуска (2 ч). Пока температура выдержки не превысит AC1, в образцах проходят процессы, приводящие к снижению твердости. Однако как только повышаемая температура переходит через критическую точку, наряду с отпуском сохранившегося мартенсита начинается образование кристаллов аустенита, что после резкого охлаждения в воде вновь приводит к повышению твёрдости. Поэтому минимум твёрдости соответствует температуре AC1. Этот метод дал такой же результат, что и дилатометрия, AC1 = 750 °С.

Мартенситное превращение, дилатометрическое исследование, механические свойства, сталь 13х11н2в2мф

Короткий адрес: https://sciup.org/147158951

IDR: 147158951 | УДК: 538.951 | DOI: 10.14529/mmph170309

Текст научной статьи Дилатометрическое исследование критических точек стали 13Х11Н2В2МФ

Сталь 13Х11Н2В2МФ разработана как высоколегированная хромистая жаропрочная сталь мартенситного класса для температур эксплуатации до 600 °С [1].Однако конструкторы, обратив внимание на повышенное сопротивление коррозии, хладостойкость и значительную ударную вязкость при отрицательных температурах, начали применять эту сталь для ответственных деталей нефтяных насосов, вентилей и других запорных устройств нефтепроводов. Эти детали имеют разную массу, поэтому для них скорость охлаждения после обычно применяемого после закалки высокого отпуска изменяется в довольно широких пределах. При замедленном охлаждении массивных деталей может возникнуть обратимая отпускная хрупкость [2, 3], усиленная выделениями карбидной фазы. С этим явлением столкнулась, по-видимому, фирма «Конор», производящая подобную продукцию. В этом случае необходимо разработать специальный режим термической обработки стали 13Х11Н2В2МФ. Но уже на первых шагах исследования в этом направлении возникли проблемы, обусловленные отсутствием в литературе [4] полной информации о критических точках этой стали. Поэтому в данной работе методом дилатометрии исследованы критические точки и их смещение при изменении скоростей охлаждения и нагрева в относительно больших пределах. Существенное влияние на мартенситную точку оказывает температура начала охлаждения, длительность выдержки и наличие температурных остановок, если они сопровождаются выделением из аустенита карбидных частиц.

Материал и методика эксперимента

Дилатометрические образцы длиной 25 мм и диаметром 4 мм были выточены из заготовок, отрезанных от поковки, которая находилась в состоянии закалки от 1000 °С на воздухе. Химический состав стали приведен в табл. 1.

Таблица 1

Содержание легирующих элементов в стали 13Х11Н2В2МФ (масс. %)

|

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Mo |

V |

W |

Cu |

|

0,144 |

0,60 |

0,23 |

0,005 |

0,005 |

10,8 |

1,50 |

0,37 |

0,29 |

1,86 |

0,13 |

Эксперименты проводились в лаборатории физических исследований Южно-Уральского государственного университета на дилатометре L76/1600 фирмы «Linseis», обеспечивающем нагрев и охлаждение со скоростью до 30 °С/мин. Были опробованы несколько режимов нагрева и охлаждения стали 13Х11Н2В2МФ (табл. 2) для того, чтобы установить положение основных критических точек: А С1 – температуры начала образования аустенита (γ-фазы) при нагреве, А r1 – температуры начала выделения α-фазы при охлаждении, B s – температуры начала превращения аустенита в бейнит; МS – температуры начала превращения аустенита в мартенсит.

Таблица 2

Критические точки стали 13Х11Н2В2МФ для некоторых режимов термообработки ( °С)

|

№ |

Режимы термической обработки |

A C1 |

A r1 |

B s |

M s |

|

1 |

Нагрев до 980 °С ( V нагр = 20 °С/мин), выдержка 30 мин и охлаждение ( V охл =10оС/мин). |

810 |

– |

– |

326 |

|

2 |

Повторный нагрев образца №8 до 950 °С ( V нагр = 30 °С/ мин), выдержка 30 мин., и охлаждение ( V охл = 5 °С/мин). |

760 |

720 |

– |

430 |

|

3 |

Нагрев до 850 °С ( V нагр = 20 °С/мин), выдержка 1 час, охлаждение ( V охл = 10 °С/ мин) |

755 |

– |

– |

337 |

|

4 |

Нагрев до 850 °С ( V нагр = 5 °С/мин), выдержка 30 мин., охлаждение ( V охл =30 °С/ мин). |

750 |

740 |

470 |

400 |

|

5 |

Нагрев до 820 °С ( V нагр = 5 °С/мин), выдержка 2 час, охлаждение ( V охл = 5 °С/ мин.). |

750 |

746 |

– |

440 |

|

6 |

Нагрев до 820 °С ( V нагр = 20 °С/мин), охлаждение на 720 °С, выдержка 1 час и последующее охлаждение, ( V охл = 5 °С/ мин) |

748 |

– |

– |

403 |

|

7 |

Нагрев до 820 °С ( V нагр = 20 °С/мин), охлаждение на 720 °C ( V охл = 5 °С/ мин), выдержка 2 час, охлаждение ( V охл = 10 °С/ мин) |

743 |

610 |

400 |

|

|

8 |

Нагрев до 820 °С ( V нагр = 20 °С/мин), выдержка 30 мин, охлаждение на 720 ( V охл = 5 °С/ мин), выдержка 1 час и последующее охлаждение ( V охл = 10 °С/ мин) |

750 |

– |

406 |

Результаты

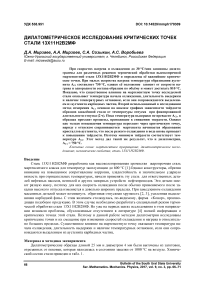

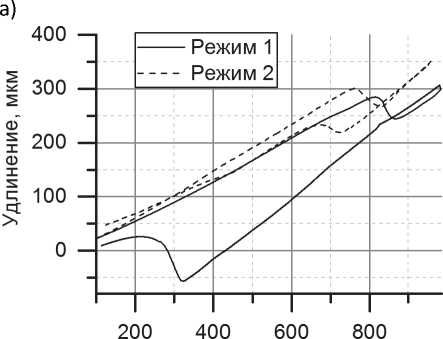

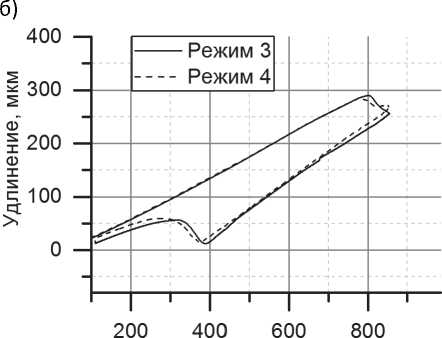

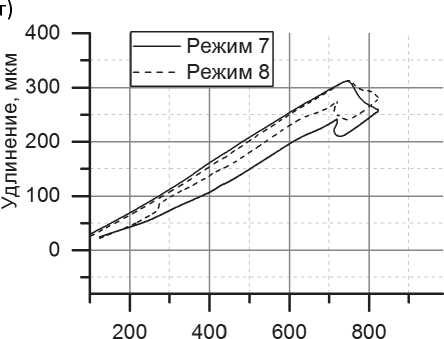

Дилатограммы образцов, термообработанных по различным режимам, приведенным в табл. 2, представлены на рис. 1. Рассмотрим в качестве примера одну из них, соответствующую режиму № 1. Восходящая почти прямая линия в основном отражает тепловое расширение образца с исходной мартенситной структурой и слабо тетрагональной объёмноцентрированной атомной решёткой (α-фаза). Начиная с 810 °С, наблюдается изгиб этой линии вниз, что обусловлено образованием новой фазы – аустенита, которая имеет более плотноупакованную, чем α-фаза, гранецентрированную кубическую атомную решётку, а потому и меньший удельный объём. Образование α-фазы отражается на дилатограмме уменьшением длины образца между 810 и 860 °С. При дальнейшем повышении температуры удлинение вновь возрастает почти по прямой, но её наклон заметно больше, чем для исходной, поскольку коэффициент теплового расширения аустенита выше, чем у α-фазы. Тридцатиминутная выдержка при 980 °С неожиданно вызвала небольшое удлинение образца, т. е. смещение точки вверх. Поскольку на образец не действуют растягивающие усилия и, следовательно, проявление ползучести невозможно, то причиной удлинения, видимо, является увеличение объёма образца вследствие растворения в нем азота и кислорода из атмосферы при выдержке. Для этого же режима термообработки наблюдалось самое высокое значение температуры AC1 ,что обусловлено иными причинами.

Физика

Температура, С

Температура, °C

Температура, °C

Температура, °C

Рис. 1. Дилатограммы, соответствующие режимам термической обработки в табл. 2: а ) режимы 1 и 2; б ) режимы 3 и 4; в ) режимы 5 и 6; г ) режимы 7 и 8

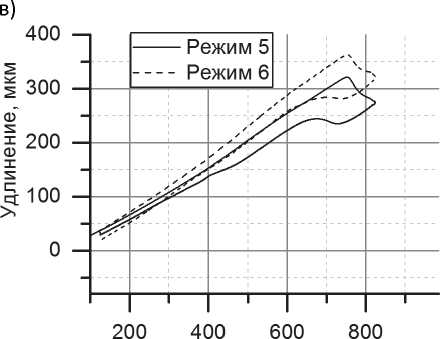

В двухфазной области (γ+α) диаграммы состояний равновесная концентрация хрома в аустените меньше, чем в α-фазе, поэтому для зарождения аустенита необходимы не только флуктуации энергии для образования межфазной границы, но и флюктуации состава. Поэтому скорость образования аустенита уменьшается при увеличении степени гомогенности по составу сплава. Режим 1, по которому отсутствуют выдержки, приводящие к выделению карбидов хрома и железа, создающих в стали химическую неоднородность, должен приводить к невысокой скорости образования γ-фазы и, как следствие, к значительному повышению точки AC1 при использованных относительно высоких скоростях нагрева (20 °С/мин). Но если сначала (см. режим 2) провести нагрев образца до 750 °С и выдержку с последующим охлаждением, а затем осуществить высокотемпературный нагрев, то AC1 снижается до 760 °С, и даже появляется точка Ar1, что свидетельствует о малой прокаливаемости стали после термообработки по этому режиму. Мартенситная точка повысилась до 420 °С, что также косвенно указывает на низкую концентрацию углерода в γ-фазе. Дилатограммы обработок по другим режимам, указанным в табл. 2, показали, что точки AC1 находятся при 750 °С или вблизи этой температуры. После нагрева на 820 °С и выдержки 30 мин (режим 4) или 2 ч (режим 5) образовавшийся аустенит не обладает заметной устойчивостью. При его охлаждении со скоростью 5 °С/мин проявляются критические точки начала образования феррита Ar1 (740–746 °С), а Ms составляют 400–440 °С, и в этих случаях можно констатировать очень низкое содержание углерода в аустените, особенно для режима 5. Интересные результаты были получены для режимов № 6 и 7, когда образцы нагревали до 820 °С, а затем охлаждали, переходя на изотерму 720 °С, выдерживали 1 или 2 часа соответственно и окончательно охлаждали (рис. 1, г). Участок выдержки при 720 °С на дилатограмме не вертикальный, а имеет серпообразный вид. Это означает, что при рассматриваемой температуре развивается ус- коряющееся во времени γ–α превращение, которое сопровождается интенсивным выделением тепла. Переход к охлаждению по завершению выдержки сначала останавливает превращение, из-за чего на дилатограмме появляется острый угол, но затем оно возобновляется и продолжается примерно до 600 °С. Определить критическую точку AC1 можно иначе, используя зависимость твердости закаленной стали от температуры при фиксированной длительности отпуска (2 часа). Охлаждение образцов после отпуска производилось в воде. На рис. 2 представлен график такой зависимости для довольно широкого интервала температур отпуска. Важно понимать, что, пока температура выдержки не превысит критическую точку AC1, в образцах будет происходить именно отпуск закаленной стали: выделение из мартенсита частиц карбида Fe3C при низких температурах или (Fe,Cr)23C6 выше 500 °С, их коагуляция, аннигиляция дислокаций, образование субзеренной структуры и другие процессы [5], приводящие к снижению твердости. Однако как только повышаемая температура переходит через критическую точку, наряду с отпуском сохранившегося мартенсита начинается образование кристаллов аустенита, которое растягивается на широкий интервал температур, захватывающий двухфазную (α+γ) или трехфазную (α+γ+карбид) области диаграммы фазового состояния. Образовавшиеся первыми участки аустенита имеют, как правило, повышенную по сравнению с марочной концентрацию углерода, но пониженное содержание хрома. Последующее быстрое охлаждение образца в воде приводит к превращению возникших участков γ-фазы в мартенсит, что резко увеличивает их твердость и среднюю твёрдость стали. Поэтому появление аустенита изменит характер хода кривой твердости: от убывания по мере возрастания температуры отпуска к возрастанию. Именно такой характер изменения твердости и наблюдается на рис. 2.

Т, °C

Рис. 2. Изменение твердости стали в зависимости от температуры отпуска

Минимум кривой должен располагаться вблизи A C1 , точнее чуть выше этой точки. Данные, представленные на рис. 2, также свидетельствуют о том, что точка A C1 близка к 750 °С .

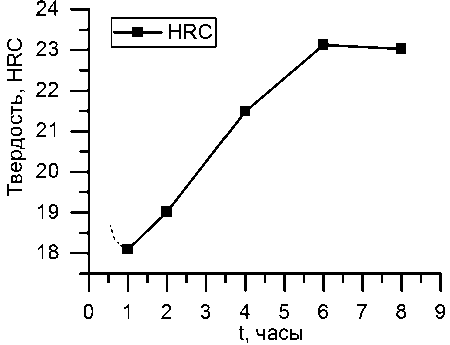

Если партию ещё холодных образцов поместить на подину разогретой до 750 °С печи и выдержать различное время, а затем по завершению выдержки для каждого образца охладить их в воде, то можно установить изменение твёрдости в ходе изотермической выдержки (рис. 3). В начальный период выдержки (10–15 мин) наблюдается резкое снижение твёрдости от уровня твёрдости закаленной стали ( ∼ 43 HRC) до 27 HRC. Затем темп снижения уменьшается (на рис. 3 не показано), а после часовой выдержке наблюдается минимум твёрдости (18,1 HRC). В ходе дальнейшей изотермической выдержки при температуре 750 °С наблюдается небольшое, но непрерывное во времени повышение твердости, которое несомненно обусловлено образованием «изотермического аустенита», количество которого возрастает во времени. Собственно, этот процесс отражает и дилатограмма режима № 8, на которой отчетливо видно сокращение длины образца в ходе изотермической выдержке при 750 °С, так как аустенит имеет меньший удельный объем, нежели α-фаза. Наличие изотермического процесса образования γ-фазы должно приводить к повышению температуры образования аустенита по мере увеличения скорости нагрева. Следует отметить, что у высокохромистых сталей распад аустенита при температурах ниже A r1 также обладает изотермической кинетикой [6] .

А. Кульмбург [7] для коррозионно-стойких сталей, содержащих более 11 % хрома, углерод, никель, молибден и марганец, предложил эмпирическую формулу:

Физика

A c 1 = 765 - 30,2[C] - 19,5[Mn] + 134[Si] - 67[Ni] + 20,5[Mo] - 64[V], (1) где прямые скобки обозначают содержание соответствующего элемента в % по массе. Автор не привел данных о воздействии добавок вольфрама на A C1 , поэтому мы приближенно приняли, что действие молибдена и вольфрама одинаково. Тогда для исследуемой стали, состав которой приведён в табл. 1, расчет по (1) дает A C1 ≈ 740 °С, что близко к полученному нами значению AC1=750 °С. Для определения мартенситной точки высокохромистых сталей А. Кульмбург приводит другую формулу:

M S = 492 - 12,5[C] - 65,5[Mn] - 10[Cr] - 29[Ni], (2) согласно которой значение M S для рассматриваемой стали равно 307 °С при условии, что все легирующие элементы находятся в растворе. В действительности, молибден и хром образуют труднорастворимые карбиды, которые не полностью переходят в раствор даже при температуре 980 °С. Вероятно, поэтому минимальное значение M S = 326 °С среди наблюдавшихся после различных обработок (табл. 2) несколько отличается от расчитанного по (2).

Рис. 3. Изменение твёрдости закаленных от 1000 °С образцов стали в зависимости от длительности отпуска при 750 °С

Заключение

Подводя итоги настоящей работы, отметим основные полученные результаты:

-

1. Критическая точка A C1 стали 13Х11Н2В2МФ в условиях медленного нагрева составляет 750 °С.

-

2. При температуре 750 °С и выше обнаружено развивающееся во времени (изотермическое) образование аустенита, что является кинетической причиной повышения A C1 при увеличении скорости нагрева.

-

3. Особенно значительное повышение наблюдается в том случае, если перед её измерением устранить неоднородности распределения концентраций растворённых элементов: провести гомогенизирующий нагрев и выдержку при 950–1000 °С, закалку, а потом в эксперименте нагревать образец выше A C1 без промежуточных остановок со скоростями 20–30 °С/ мин и выше.

Исследование выполнено при поддержке гранта Российского научного фонда № 16-1910252.

Список литературы Дилатометрическое исследование критических точек стали 13Х11Н2В2МФ

- Масленков, С.Б. Жаропрочные стали и сплавы. Справочник./С.Б. Масленков -М.: Металлургия. -1983. -192 c.

- Химушин Ф.Ф. Нержавеющие стали/Ф.Ф. Химушин -М: Металлургиздат, 1967. -798 с.

- Снижение порога хладноломкости реакторной высокохромистой стали MANET-II/И.И. Косицина, В.В. Сагарадзе, Ю.Н. Зуев, А. Перуха//ФММ. -1998. -Т. 86. -Вып. 2. -С. 132-138.

- Марочник сталей и сплавов/В.Г.Сорокин, А.В. Волосникова, С.А.Вяткин и др. -М.: Машиностроение, 1989. -639 с.

- Бернштейн, М.Л. Отпуск стали/М. Л. Бернштейн, Л. М. Капуткина, С. Д. Прокошкин. -М.: МИСИС, 1997. -335 с.

- Кинетика образования бейнита и пакетного мартенсита. III. Бейнитное превращение в сплаве Fe-9% Cr/Д.А. Мирзаев, К. Ю. Окишев, В. М. Счастливцев, И. Л. Яковлева//Физика металлов и металловедение. -2000. -Т. 90, № 6. -С. 72-82.

- Kulmburg A. Contribution to the calculation of the transformation behaviour of steel/A. Kulmburg//Computers in Materials Technology: Proceedings of an International Conference. -Pergamon, 1981. -pp. 61-67.