Динамическая модель автоматизированного хронометража производственной системы «Оператор-оборудование-процесс»

Автор: Винниченко А.В.

Журнал: Петербургский экономический журнал @gukit-journal

Рубрика: Управление качеством продукции. Стандартизация. Организация производства

Статья в выпуске: 1 (47), 2025 года.

Бесплатный доступ

В статье предложена динамическая модель автоматизированного хронометража (ДМАХ) для производственной системы «оператор-оборудование-процесс», основанная на множественной линейной регрессии. Модель учитывает влияние физиологических (X), эргономических (Y), технологических (Z) факторов, а также уровня качества (Q) и достоверности (R) действий оператора. Коэффициенты регрессии (βi) определяются методом наименьших квадратов, минимизируя среднеквадратическую ошибку между прогнозируемой и фактической скоростью выполнения операций. Для автоматизации предложен алгоритм, интегрирующий методы компьютерного зрения и анализа больших данных. Алгоритм обеспечивает непрерывный мониторинг с использованием высокоскоростной оптической системы, включающей цифровой видеорегистратор. Обработка видеопотока основана на детектировании и распознавании образов, что позволяет автоматически сегментировать операции и сопоставлять их с предъявляемыми нормами и требованиями. Встроенный блок хронометража отслеживает время выполнения операций в реальном времени, выявляя отклонения и корректируя расчеты. Результаты визуализируются в виде интерактивных графиков, обеспечивая оперативный анализ и принятие решений для повышения производительности и качества продукции. ДМАХ минимизирует влияние внешних факторов и обеспечивает повышение эффективности работы производственной системы.

Динамическая модель хронометража, автоматизация хронометража, уровень качества и степень достоверности действий оператора, производственная система «оператор-оборудование-процесс», компьютерное зрение

Короткий адрес: https://sciup.org/140309218

IDR: 140309218 | УДК: 658.5 | DOI: 10.32603/2307-5368-2025-1-18-27

Текст научной статьи Динамическая модель автоматизированного хронометража производственной системы «Оператор-оборудование-процесс»

Введение, цель

В контексте организации производства проблема автоматизированного хронометража производственных систем приобретает особую значимость. Хронометраж как инструмент анализа временных затрат на выполнение операций является ключевым элементом оптимизации производственных процессов, обеспечения качества продукции и повышения эффективности использования ресурсов. В последние десятилетия были предложены различные подходы к решению данной проблемы, однако многие аспекты остаются недостаточно изученными, что требует дальнейших исследований.

В работе [1] предложен метод автоматического хронометража, основанный на применении датчиков движения и алгоритмов машинного обучения. Авторы разработали систему «Исследование времени на основе компьютерного зрения», которая фиксирует временные параметры выполнения операций с высокой точностью, используя данные с носимых устройств и камер. В процессе апробации выявлено, что данный метод требует значительных вычислительных ресурсов и не всегда учитывает динамические изменения в производственной системе, такие как вариабельность технологических процессов или адаптацию оператора к изменяющимся условиям.

В исследовании [2] разработана модель хронометража, комплексно учитывающая эргономические и физиологические особенности операторов. Авторы подчеркивают, что учет таких факторов, как утомляемость, мотивация и когнитивные способности, позволяет более точно прогнозировать временные затраты на выполнение операций. Однако данная модель ограничена статичностью и не учитывает динамику взаимодействия оператора с оборудованием и технологическим процессом.

В работе [3] проведен анализ влияния динамики производственного процесса на хронометраж. Авторы предлагают методы адаптивного управления, позволяющие корректировать временные параметры в реальном времени. Несмотря на прогрессивность подхода, исследование не охватывает комплексное взаимодействие всех элементов системы «оператор-оборудование-процесс», что ограничивает его применимость в условиях многокритериальной оптимизации.

Несмотря на имеющиеся исследования, существует ряд нерешенных вопросов в области хронометража производственных систем. Современные модели часто не учитывают изменчивость производственных условий, таких как колебания качества сырья, износ оборудования или вариабельность действий оператора. Это приводит к неточностям при прогнозировании временных параметров, и следствием подобного несовершенства является снижение эффективности производственных процессов [4].

Большинство существующих решений не способны оперативно адаптироваться к изменениям в производственной системе, что особенно актуально в условиях высокой изменчивости технологических процессов и необходимости минимизации времени простоя [5].

Современные модели хронометража редко учитывают требования стандартизации и управления качеством продукции, что ограничивает их применимость в условиях жестких нормативных требований [6].

Таким образом, необходимо разработать модель, учитывающую динамику взаимодействия оператора, оборудования и технологического процесса. Такая модель должна быть основана на методах системного анализа и теории управления [7; 8; 13]. Использование алгоритмов машинного обучения позволит повысить точность хронометража и обеспечить адаптацию к изменяющимся условиям [9]. Разработка моделей, интегрирующих требования стандартизации и управления качеством, даст возможность повысить их применимость в реальных производственных условиях [6].

Разработка системы автоматизированного хронометража, способной оперативно реагировать на изменения в производственной системе, является ключевым направлением для повышения эффективности производственных процессов [10; 14; 15].

Методы исследования

Большинство существующих решений не обладают достаточной гибкостью для оперативной адаптации к изменениям в производственной системе. Это особенно важно в условиях высокой изменчивости технологических процессов и необходимости минимизации времени простоя.

В процессе разработки динамической модели автоматизированного хронометража было применено уравнение множественной линейной регрессии. Данная модель учитывает влияние физиологических, эргономических, технологических и качественных факторов на скорость выполнения операций. Кроме того, в модель интегрированы требования стандартов ISO 9001 [11], что обеспечивает ее соответ- ствие международным стандартам организации производственных процессов.

Разработанный алгоритм автоматизированного расчета идентификаторов исследуемых факторов реализуется с использованием методов машинного обучения, позволяя учитывать сложные взаимосвязи между факторами и повышая точность прогнозирования временных параметров.

Динамическая модель автоматизированного хронометража реализована на основе алгоритмов машинного обучения и нейронных сетей, что позволяет учитывать нелинейные зависимости и адаптировать модель к изменяющимся условиям, обеспечивая высокую точность и адаптивность временных параметров в процессе работы модели.

Результаты и дискуссия

Для решения данной проблемы разработана динамическая модель автоматизированного хронометража, учитывающая уровень качества и степень достоверности действий оператора. В качестве показателей качества и достоверности используются факторы и их индикаторы (X, Y, Z, Q, R) (таблица) [12].

ДМАХ основана на множественной линейной регрессии, которая позволяет установить зависимость скорости выполнения операций (V) от факторов X, Y, Z, Q, R:

V = β 0 + β 1 *X 1 + β 2 *X 2 + ... + β 5 *X 5 +

+ β 6 *Y 1 + ... + β 10 *Y 5 + β 11 *Z 1 + ... +

+ β 14 *Z 4 + β 15 *Q + β 16 *R + ε, (1)

где Xi – физиологические и психологические факторы, такие как физическая сила, реакция, память, внимание, мотивация; Yi – характеристики оборудования и рабочего места, такие как эргономичность, удобство, техническое состояние; Zi – параметры технологического процесса, такие как сложность операции, объем выпуска, длительность цикла; Qi – уровень каче ства действий оператора; Ri – степень достоверности действий оператора; βi – коэффициенты регрессии, определяемые методом наименьших квадратов; ε – случайная ошибка.

Коэффициенты регрессии в уравнении (1) отражают влияние каждого фактора на производительность оператора. Определение коэффициентов регрессии методом наименьших квадратов позволяет минимизировать средне-

Группы исследуемых факторов Groups of factors studied

|

Обозначение |

Наименование фактора |

Индикатор |

Наименование индикаторов |

Значение индикатора |

|

Психологические и физиологические факторы (Xn) |

||||

|

X 1 |

Уровень стресса |

Х 1.1 |

Высокий |

Х1.1 = 0,25 |

|

Х 1.2 |

Присутствует |

Х1.2 = 0,5 |

||

|

Х 1.3 |

Отсутствует |

Х1.3 = 1,0 |

||

|

X2 |

Физическая усталость |

Х 2.1 |

Высокая |

Х2.1 = 0,25 |

|

Х 2.2 |

Присутствует |

Х2.2 = 0,5 |

||

|

Х 2.3 |

Отсутствует |

Х2.3 = 1,0 |

||

|

X3 |

Опыт работы |

Х 3.1 |

Отсутствует |

Х3.1 = 0,25 |

|

Х 3.2 |

Присутствует |

Х3.2 = 0,5 |

||

|

Х 3.3 |

Высокий |

Х3.3 = 1,0 |

||

|

X 4 |

Эмоциональное состояние |

Х 4.1 |

Нестабильное |

Х4.1 = 0,25 |

|

Х 4.2 |

Нормальное |

Х4.2 = 0,5 |

||

|

Х 4.3 |

Стабильное |

Х4.3 = 1,0 |

||

|

X 5 |

Уровень мотивации |

Х 5.1 |

Отсутствует |

Х 5.1 = 0,25 |

|

Х 5.2 |

Присутствует |

Х 5.2 = 0,5 |

||

|

Х 5.3 |

Высокий |

Х 5.3 = 1,0 |

||

|

Характеристики оборудования и рабочего места (Yn) |

||||

|

Y 1 |

Эффективность станка |

Y 1.1 |

Отсутствует |

Y1.1 = 0,25 |

|

Y 1.2 |

Присутствует |

Y 1.2 = 0,5 |

||

|

Y 1.3 |

Высокая |

Y 1.3 = 1,0 |

||

|

Y 2 |

Уровень эргономики рабочего места |

Y 2.1 |

Отсутствует |

Y2.1 = 0,25 |

|

Y 2.2 |

Присутствует |

Y2.2 = 0,5 |

||

|

Y 2.3 |

Высокая |

Y2.3 = 1,0 |

||

|

Y 3 |

Наличие вспомогательных средств |

Y 3.1 |

Высокое |

Y3.1 = 0,25 |

|

Y 3.2 |

Присутствует |

Y3.2 = 0,5 |

||

|

Y 3.3 |

Отсутствует |

Y3.3 = 1,0 |

||

|

Y 4 |

Техническое состояние оборудования |

Y 4.1 |

Отсутствует |

Y4.1 = 0,25 |

|

Y 4.2 |

Присутствует |

Y4.2 = 0,5 |

||

|

Y 4.3 |

Высокое |

Y 4.3 = 1,0 |

||

|

Y 5 |

Автоматизация процессов |

Y 5.1 |

Отсутствует |

Y 5.1 = 0,25 |

|

Y 5.2 |

Частичная |

Y 5.2 = 0,5 |

||

|

Y 5.3 |

Высокая |

Y 5.3 = 1,0 |

||

|

Параметры технологического процесса (Zn) |

||||

|

Z 1 |

Сложность операции |

Z 1.1 |

Сложная |

Z1.1 = 0,25 |

|

Z 1.2 |

Стандартная |

Z1.2 = 0,5 |

||

|

Z 1.3 |

Легкая |

Z 1.3 = 1,0 |

||

|

Z2 |

Время на операцию |

Z 2.1 |

Большое |

Z2.1 = 0,25 |

|

Z 2.2 |

Стандартное |

Z2.2 = 0,5 |

||

|

Z 2.3 |

Малое |

Z2.3 = 1,0 |

||

|

Z3 |

Наличие четкой инструкции |

Z 3.1 |

Отсутствует |

Z3.1 = 0,25 |

|

Z 3.2 |

Частично присутствует |

Z3.2 = 0,5 |

||

|

Z 3.3 |

Присутствует |

Z3.3 = 1,0 |

||

Окончание таблицы End of table

|

Обозначение |

Наименование фактора |

Индикатор |

Наименование индикаторов |

Значение индикатора |

|

Z 4 |

Влияние внешних условий |

Z 4.1 |

Высокое |

Z4.1 = 0,25 |

|

Z 4.2 |

Присутствует |

Z4.2 = 0,5 |

||

|

Z 4.3 |

Отсутствует |

Z4.3 = 1,0 |

||

|

Уровень качества действий оператора (Qn) |

||||

|

Q 1 |

Действия оператора |

Q 1.1 |

Неправильное |

Q1.1 = 0,25 |

|

Q 1.2 |

Приемлемое |

Q1.2 = 0,5 |

||

|

Q 1.3 |

Правильное |

Q1.3 = 1,0 |

||

|

Степень достоверности действий оператора (Rn) |

||||

|

R 1 |

Достоверность действий оператора |

R 1.1 |

Недостоверное |

R1.1 = 0,25 |

|

R 1.2 |

Стабильное |

R1.2 = 0,5 |

||

|

R 1.3 |

Достоверное |

R1.3 = 1,0 |

||

Источник: составлено автором. Source: Compiled by the author.

квадратическую ошибку между прогнозируемой и фактической скоростью выполнения операций.

Формулируя модель для оценки скорости выполнения операций (V) оператора можно представить через выражение (2):

V = β 0 + β 1 X 1 + β 2 X 2 + β 3 X 3 + β 4 X 4 +

+ β 5 X 5 + β 6 Y 1 + β 7 Y 2 + β 8 Y 3 + β 9 Y 4 +

+ β10Y5 + β11Z1 + β12Z2 + β13Z3 +

+ β14Z4 + β15Q1 + β16R1 + ε. (2)

С помощью метода наименьших квадратов проводится регрессионный анализ для обрабатываемых данных, в процессе вычислений получаем значения коэффициентов βi, подставляем полученные значения коэффициентов в уравнение (2), так на основе полученной модели можно проанализировать, как каждый из факторов влияет на производительность оператора.

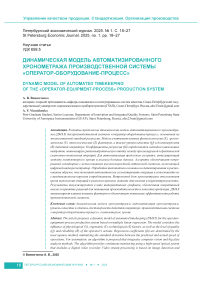

Для последующей автоматизации, основанной на предложенной математической модели (1), необходимо упростить расчет индикаторов исследуемых параметров (рис. 1). Данный алгоритм реализует автоматизированный контроль качества производственного процесса, функционирует на основе итеративной процедуры оценки входных параметров исследуемых факторов (Xn, Yn, Zn, Qn, Rn), представляющих собой наборы индикаторов(Xnm, Ynm, Znm, Qnm, Rnm), характеризующих состояние производственной системы «оператор-обору-дование-процесс» (ПС ООП).

На каждом этапе оценки исследуемого фактора через итеративный цикл (J) проводится статистический анализ индикаторов. В рамках этого анализа применяется метод пороговых значений, где каждому индикатору сопоставляется набор пороговых значений, определяющих классификацию его состояния как «отличное», «нормальное» или «неудовлетворительное». Данная классификация выполняется с применением методов математического моделирования для определения оптимальных пороговых значений, обеспечивающих адекватность оценки состояния системы.

После классификации индикаторов алгоритм осуществляет обработку данных с помощью системы принятия решений, обращаясь к базе данных рекомендаций. Данная база содержит набор рекомендаций по корректировке работы ПС ООП, сопоставленных с различными комбинациями состояний индикаторов. В результате проведенного анализа ДМАХ под полученные данные подбирает наиболее подходящий набор рекомендаций, обеспечивающий минимизацию отклонений от заданных параметров.

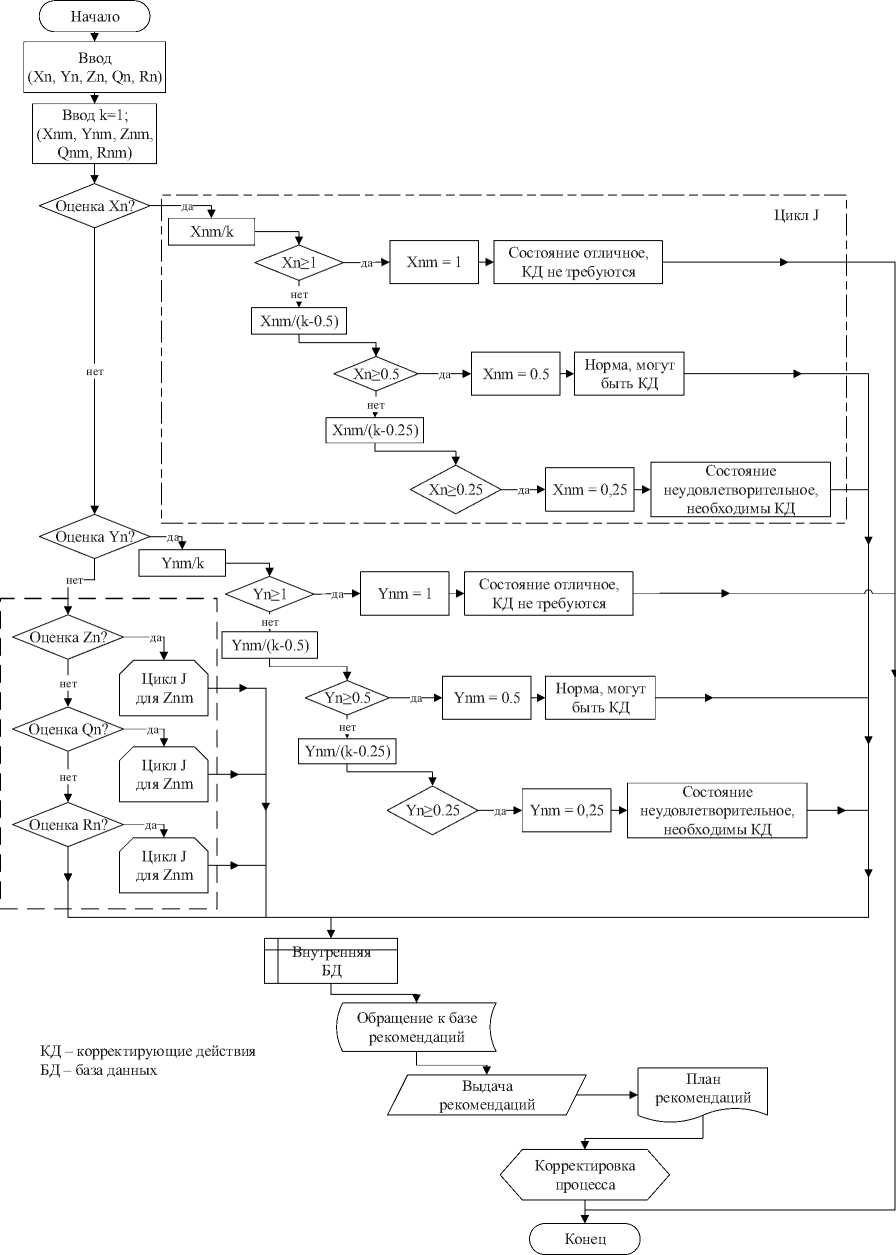

После этого разрабатывается алгоритм ДМАХ (рис. 2) интегрирующий методы компьютерного зрения и анализа больших данных. Он позволяет осуществлять сбор и обработку данных с использованием высокоскоростной оптической системы, включающей в себя специализированный цифровой видеорегистратор с камерой, ориентированной на рабочую зону

Рис. 1. Фрагмент алгоритма расчета исследуемых факторов и их индикаторов

Fig. 1. Fragment of the algorithm for calculating the studied factors and their indicators

Источник: составлено автором. Source: Compiled by the author.

Рис. 2. Фрагмент укрупненного алгоритма работы автоматизированного хронометража

Fig. 2. Fragment of the integrated algorithm of automated timekeeping

Источник: составлено автором. Source: Compiled by the author.

производственной системы «оператор-оборудо-вание-процесс», минимизируя влияние внешних факторов на качество изображения. Данное решение обеспечивает непрерывный мониторинг действий оператора и состояния оборудования в ПС. Обработка видеопотока осуществляется с применением алгоритмов компьютерного зрения, включающих детектирование и распознавание образов и движений оператора, а также автоматическую сегментацию производственных операций по изначально заданным параметрам. Полученные данные о временных параметрах выполнения операций автоматически сопоставляются с заранее заданными стандартами времени, зафиксированными в нормативно-технической документации и базе данных технологических процессов. Блок данных автоматического хронометража, встроенный в ДМАХ, позволяет отслеживать время выполнения различных этапов производственного процесса в режиме реального времени, выявляя отклонения от плановых показателей, и включает корректирующие коэффициенты, влияющие на расчет реального времени выполнения операции. Полученные результаты визуализируются в виде интерактивных графиков и отчетов, что дает возможность оперативно анализировать динамику производственного процесса и принимать оптимальные управленческие решения с целью повышения производительности труда и качества продукции в соответствии с требованиями стандартизации и управления качеством.

Разработанный алгоритм автоматизированного хронометража, основанный на интеграции статистических методов и технологий компьютерного зрения, представляет собой инновационный инструмент для повышения эффективности ДМАХ ПС. Реализация данного подхода обеспечивает сбор, обработку и анализ данных в режиме реального времени, что позволяет оперативно адаптировать производственные процессы к изменяющимся внешним и внутренним условиям, минимизируя временные задержки и оптимизируя ресурсное планирование.

Предложенная динамическая модель автоматизированного хронометража демонстрирует значительный потенциал для повышения точности и достоверности хронометражных измерений за счет учета множества факторов, включая психофизиологическое состояние оператора, его квалификацию и условия труда. Внедрение данной модели позволяет сократить временные потери при выполнении технологических операций в ПС ООП на 5–10 %, что способствует повышению общей производительности оператора и оптимизации производственной системы в целом.

Заключение

Математическая модель, разработанная в рамках исследования, обеспечивает комплексную оценку влияния различных факторов на производительность оператора в системе «опе-ратор-оборудование-процесс». Уравнение (1), предложенное по результатам исследования, позволяет не только установить зависимость скорости выполнения операций (V) от различных факторов в ПС ООП, но и идентифицировать узкие места производственного процесса в режиме реального времени, что открывает возможности для оперативной корректировки и оптимизации технологических операций, способствуя повышению качества выпускаемой продукции и общей эффективности производственной системы.

Таким образом, предложенная динамическая модель автоматизированного хронометража является эффективным инструментом для анализа, прогнозирования и оптимизации производственных процессов. Она позволяет не только оценивать текущую производительность оператора, но и прогнозировать ее изменения в зависимости от модификации условий труда, технологических параметров и уровня квалификации персонала. Внедрение данной модели в производственные системы ООП способствует достижению значительного экономического эффекта за счет повышения точности планирования, снижения временных затрат и улучшения качества выпускаемой продукции.