Динамическое определение опасных участков механизмов методами САПР Autodesk Inventor

Автор: Н.В. Путеев, Д.Г. Латушкин, В.В. Савицкий

Журнал: Материалы и технологии @mat-tech

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (11), 2023 года.

Бесплатный доступ

Целью работы являлось изучение процесса потери устойчивости стрелы манипуляторной установки методами твердотельного моделирования, выявление опасных участков в конструкции, способных разрушиться, выработка рекомендаций по предотвращению разрушения стрелы. Предложено устанавливать измерительные датчики в местах, где напряжение коррелируется с напряжением в месте опасного участка, определённого с помощью системы прочностного анализа САПР Autodesk Inventor.

Манипулятор, потеря устойчивости стрелы манипулятора, коэффициент запаса прочности, твердотельное моделирование, визуализация процесса деформирования

Короткий адрес: https://sciup.org/142239170

IDR: 142239170 | УДК: 004.942:621.8.031 | DOI: 10.24412/2617-149X-2023-1-6-12

Текст статьи Динамическое определение опасных участков механизмов методами САПР Autodesk Inventor

УДК 004.942:621.8.031

Республика Беларусь каждый год увеличивает номенклатуру выпускаемой промышленной продукции. При этом рынок требует необходимую технику, обладающую высокой надёжностью и прочностью.

Традиционные методы проектирования не дают уверенности в обеспечении требуемых качеств, а для проведения испытаний конструкции ещё и затратны по времени. Поэтому всё большее значение приобретают современные программные продукты, позволяющие не только определять опасные участки в конструкции механизмов и давать визуализацию напряженного состояния, но и выявлять влияние динамических нагрузок при изменении места приложения сил во времени и пространстве.

Классические методы сопротивления материалов на взгляд авторов в настоящее время допустимо применять в следующих случаях.

В первом случае для расчёта класса деталей, геометрическая форма которых для выполнения расчётов моделируется стержнями, оболочками, пластинами, фермами, их сочетаниями и т. д. Удовлетворяющие по точности расчёты прочности можно получить, если на нагружение детали не оказывают существенного влияния контактные нагрузки и отсутствуют концентраторы напряжений, например, проточки, элементы креплений и тому подобное.

Во втором случаем выполняется расчёт прочности деталей механизмов, которые не подвержены опасности разрушения вследствие потери устойчивости.

Однако, узлы современных механизмов, таких как роботы, манипуляторы, которые управляются компьютером и выполняют оптимизированный по затратам времени технологический процесс, испытывают сложно-пространственное нагружение деталей. Это неизбежно приводит к необходимости оценки опасности потери устойчивости элементов конструкций таких механизмов от действия нагрузок, отклонившихся по разным причинам от расчётных плоскостей. Классическим примером механизма, в котором протекает такой процесс, является разрушение вертикально нагруженного стержня при отклонении нагрузки от оси стержня, приведенный в работе [1]. Данная ситуация типична для грузоподъёмных механизмов, в частности манипуляторов, конструктивные элементы которых при расчётах рассматриваются как стержни.

Проведем анализ методик решения задачи исследования устойчивости элемента конструкции методами классической механики и сопротивления материалов, описанных в трудах известных ученых.

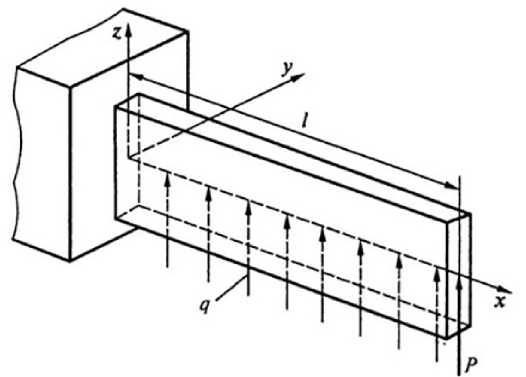

При этом отметим, что в большинстве случаев исследуется потенциальная энергия изгиба в одной из плоскостей и энергия кручения стержня относительно его оси (рис. 1) [1].

Рисунок 1 – Искривление стержня при косом изгибе

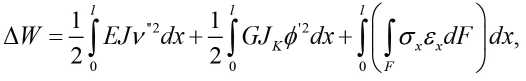

Так в [1] уравнении устойчивости стержня описывается перемещение ν точек оси стержня и угла φ поворота сечения в плоскости yz (рис. 2)

где EJ – изгибная жёсткость стержня в плоскости xy; GJ – жёсткость стержня на кручение; εx – дополнительные квадратичные удлинения.

Рисунок 2 – Деформирование стержня при потере устойчивости

В источнике [1] приведены формулы для определения значений критических моментов и сил

В источнике [2] также исследовалась устойчивость стержней по полной потенциальной энергии в составе потенциальной энергии начального прямолинейного состояния равновесия и изменения полной потенциальной энергии, вызванной изгибом стержня, и получены формулы для определения энергии и наибольшего сжимающего напряжения.

Расчёты с использованием формул, приведенных в [1–2], при очевидной сложности приводят к результатам неприемлемой точности, о чём отмечали сами авторы, поэтому неудивительно, что происходил поиск более адекватных методов расчёта.

Так, в трудах С.П. Тимошенко и других ученых появилась теория структур, матричный структурный анализ, развитие которых привело к появлению метода конечных элементов (МКЭ).

Сущность и основное преимущество МКЭ – точность, отразил О. Зенкевич. В работе [3] автор указывает, что «метод конечных элементов по существу сводится к аппроксимации сплошной среды с бесконечным числом степеней свободы совокупностью … элементов, имеющих конечное число степеней свободы, между этими элементами … устанавливается взаимосвязь. Предварительный расчет позволяет однозначно определить напряжения в любой заданной точке через узловые перемещения». Поэтому МКЭ очень хорошо сочетается с программными продуктами твердотельного 3D-проектирования. Поскольку 3D-модели деталей позволяют получать высокоточные значения перемещений во всех геометрических элементах детали, расчёты по МКЭ в системах автоматизированного проектирования (САПР) являются достаточно точными, наглядными и не требуют значительных затрат времени.

В трудах современных исследователей данное направление исследований успешно развивается. Однако, применение программных продуктов, требующих серьезных упрощений в схемах «деталь-нагрузка» [4–5], на наш взгляд, не дает достоверных результатов. Поэтому все чаще исследователями применяется САПР AUTODESK INVENTOR [6–7].

При работе в САПР на базе программных продуктов AUTODESK, вследствие реализации в них МКЭ, устраняются указанные выше недостатки применения расчётных методов: существенное упрощение геометрической модели детали и искажение нагружения при выборе расчётной схемы.

Целью работы являлась выработка рекомендаций по предотвращению разрушения стрелы вследствие потери устойчивости. При этом методами твердотельного моделирования выявляются опасные участки в конструкции стрелы манипуляторной установки, способные разрушиться при нарастании деформаций.

Для достижения цели решались следующие задачи:

-

– выбор объекта исследования;

-

– определение метода исследования напряжённо-деформированного состояния объекта;

-

– построение 3D-модели конструкции стрелы манипулятора;

-

– определение схемы нагружения;

-

– моделирование и визуализация распределе

ния нагрузок на 3D-модель;

-

– динамическая визуализация процесса нагружения и деформирования;

-

– анализ полученных результатов;

-

– выявление опасных участков конструкции;

-

– предложение по предупреждению аварийных ситуаций.

Потеря устойчивости приводит, как правило, к разрушению металлоконструкции манипуляторной установки (МУ) без возможности её дальнейшего восстановления, а также возможным вторичным разрушениям и даже человеческим жертвам.

Согласно ГОСТ 32579.1–2013 [8] нагрузки на манипуляторные установки по частоте возникновения делятся на несколько категорий: регулярные, нерегулярные, исключительные и особые. Конкретные виды нагрузок, относящихся к этим категориям, зависят от типа грузоподъемного устройства и условий его эксплуатации:

-

а) регулярные нагрузки обусловлены гравитацией, а также действием ускорений (замедлений), создаваемых механизмами при перемещении масс манипуляторного устройства и груза. Кроме того, регулярными нагрузками могут быть технологические воздействия на элементы специальных кранов;

-

б) к нерегулярным нагрузкам относятся нагрузки от ветра рабочего состояния, от снега и льда, тепловых воздействий и перекосов;

-

в) исключительные нагрузки могут возникать несколько раз в течение срока службы манипуляторного устройства. Исключительными являются нагрузки, возникающие при испытаниях устройства, ветре нерабочего состояния, в аварийных и других ситуациях;

-

г) особые нагрузки возникают при монтаже, демонтаже или транспортировке устройства.

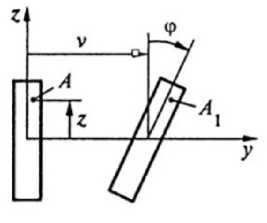

Моделирование нагрузок на манипуляторную установку проводилось в САПР Autodesk Inventor. САПР содержит среду прочностного анализа деталей, которая позволяет реализовать проверку моделей без создания опытных образцов. Вычислительный модуль Autodesk Inventor для прочностных расчётов использует современный конечно-элементный вычислительный комплекс. Это позволяет не упрощать конструкцию, что необходимо при использовании классических методов расчёта. Как следствие, распределение напряжений по элементам конечно-элементной модели ближе к действительному в конструкции реального механизма. При этом необходимо лишь правильно определять граничные условия и схему приложения нагрузок.

Для работы в среде прочностного анализа потребовалось создать 3D-модель конструкции стрелы манипулятора и выбрать материалы, из которых выполнены её элементы. Проектирование модели выполнялось средствами САПР Autodesk Inventor. Используя полученную 3D-модель, в среде прочностного анализа были заданы действующие нагрузки и проанализированы контакты между элементами конструкции. Это позволило задать параметры конечно-элементной сетки, изображённой на рисунке 3.

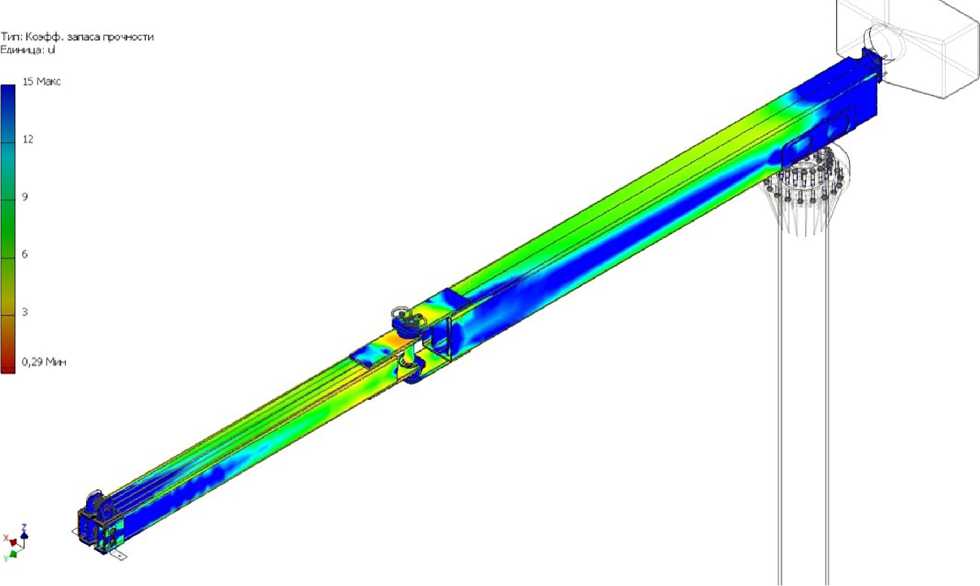

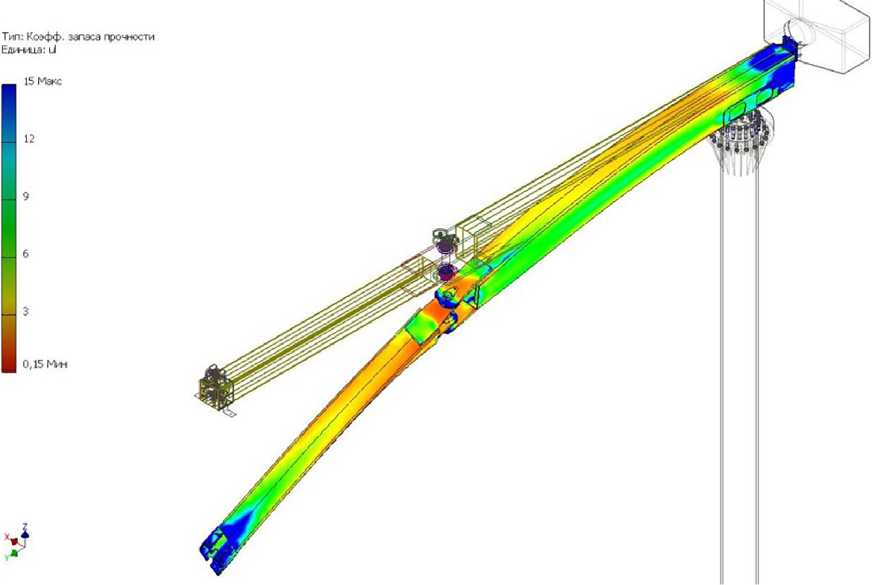

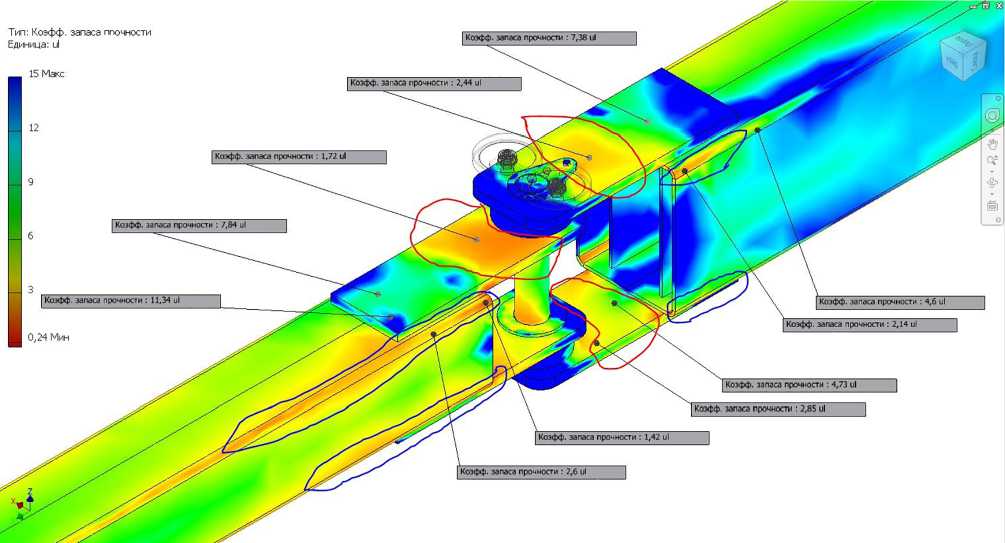

Система прочностного анализа обладает широким спектром возможностей по выводу результатов расчётов. Она позволила получить цветные карты распределения напряжений (рис. 4), смещений (рис. 5) и выявить опасные участки по коэффициенту запаса прочности (рис. 6).

На основании результатов исследования были обнаружены опасные участки в конструкции манипулятора, потеря устойчивости стрелы; недостаточная прочность проявлялась в проушинах секции стрелы. При этом по соотношению величин нагрузок в стреле и проушине установлено, что они коррелируются.

Для обеспечения надёжной работы манипуляторов, они снабжаются следующими автоматическими приборами и системами безопасности: блоком ограничения грузоподъемности; блоком аварийной остановки; системой ограничения поднимаемой массы, учитывающей длину выноса стрелы и угол поворота манипулятора; системой контроля углового положения и устойчивости шасси.

Для контроля предельной нагрузки на стреле манипулятора серийно устанавливают датчики деформаций. Существует множество способов измерения деформаций: тензорезистивный, пьезоэлектрический, оптико-поляризационный, пьезорезистивный, волоконно-оптический, или простым считыванием показаний с линейки механического тензодатчика. Среди электронных датчиков наибольшее распространение получили тензорезистивные датчики.

Датчик деформации прикрепляется непосредственно к плоской поверхности нагружаемого объекта. Однако в месте выявленного опасного участка невозможно установить серийные датчики предельной нагрузки из-за их габаритов.

В связи с этим предложено устанавливать измерительные датчики в местах, где напряжение коррелируется с напряжением в месте опасного участка, определённого с помощью системы прочностного анализа САПР Autodesk Inventor. Для параметризации показаний датчика деформации используют управляющий контакт. Значения параметров определяют при нулевом и максимальном значении приложенной нагрузки.

При этом настройку сигнала опасности производят не по напряжению прочностного предела в стреле манипулятора, а по пределу устойчивости с учётом корреляции напряжений в стреле и проушине.

Рисунок 3 – Задание нагрузок и параметров КЭ-сетки

Рисунок 4 – Карта распределения напряжений

Рисунок 5 – Стрела манипулятора при допустимой нагрузке и после потери устойчивости

Рисунок 6 – Опасные участки, местные концентраторы напряжений (выделены замкнутыми линиями) и коэффициенты запаса прочности

Предложенный метод расчёта предельных нагрузок и динамического анализа нагружения, установки и настройки датчиков предельных нагрузок в местах выявленных опасных участков применим в различных отраслях машиностроения.

Наибольшая эффективность данного метода проявляется при проектировании механизмов со сложнопространственными элементами конструкции.