Фильтрование подсолнечного масла в поле виброакустического воздействия

Автор: Бредихин С.А., Рудик Ф.Я., Тулиева М.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (71), 2017 года.

Бесплатный доступ

Очистка сырого нерафинированного подсолнечного масла наряду с удалением первичных продуктов окисления актуальной задачей является удаление твёрдых составляющих, образуемых при переработке семян подсолнечника. Все они независимо от химического состава негативно воздействуют на качество пищевого продукта и с течением определенного времени насыщают масло коагулянтами, воздействующими на его органолептические и физико-механические характеристики. Рассмотрена задача очистки нерафинированного подсолнечного масла фильтрованием с использованием виброакустического воздействия. Приведена рассчетная схема процесса, и разработана экспериментальная установка, позволяющая изменять угол наклона фильтрующего элемента. Проведены исследования фильтрования подсолнечного масла в поле виброакустического воздействия. В исследовании принято решение о расширении энергетических воздействий для создания в жидкой среде совокупной системы, улучшающей гидродинамическую обстановку в масштабе установки для очистки масла. Установлено, что скорость процесса можно интенсифицировать путем создания дополнительных микропотоков, обеспечивающих активное воздействие на движение жидкости, газа и твёрдых частиц. Получены результаты, свидетельствующие об эффективности использования виброакустического воздействия при фильтровании подсолнечного масла.

Фильтрование, нерафинированное подсолнечное масло, продукты окисления, ультразвуковое воздействие, вибрация

Короткий адрес: https://sciup.org/140229730

IDR: 140229730 | DOI: 10.20914/2310-1202-2017-1-22-27

Текст научной статьи Фильтрование подсолнечного масла в поле виброакустического воздействия

Сохранение качества сырых и нерафинированных подсолнечных масел при хранении и очистки их от первичных и вторичных продуктов окисления является актуальной задачей.

Известно, что неочищенные растительные масла (сырые и нерафинированные), содержат неомыляемые фракции, в состав которых входят фосфолипиды, токоферолы, стеролы, воски, углеводы, пестициды, белки. Некоторые из этих компонентов нежелательны, и от них при очистке необходимо избавляться, так как переход в масло полярных и неомыляемых липидов способствует постоянному развитию в масле при хранении гидролитических и окислительных процессов [2, 7].

Наряду с этим в маслах, производимых на малотоннажных производствах, вследствие упрощённых процессов отжима и фильтрования присутствуют механические примеси. При этом размер механических частиц колеблется в значительном интервале – от 3 мм до 0,01 мкм. Остаточные количества твёрдых веществ, в основном состоящих из белка и клетчатки, при хранении масла переходят в другие формы, что в итоге ведёт к изменению цветности (мутность) и неприятному вкусу и затхлому запаху.

При очистке сырых и нерафинированных подсолнечных масел наряду с удалением первичных продуктов окисления проблемной задачей является удаление твёрдых составляющих, образуемых при переработке семян подсолнечника. For citation

Все они независимо от химического состава негативно воздействуют на качество пищевого продукта и с течением определенного времени насыщают масло коагулянтами, воздействующими на его органолептические и физико-механические характеристики [4–6].

Для очистки растительных масел используют процесс фильтрования. С целью определения влияния виброакустического воздействия при фильтровании подсолнечного масла проведён комплекс исследований.

Рассмотрена задача очистки нерафинированного подсолнечного масла фильтрованием с использованием виброакустического воздействия. Из закона Дарси следует, что для повышения эффективности фильтрации необходимо повысить давление над фильтрационной перегородкой.

u = - k grad p, (1) µ где k = -d2 f (m) – проницаемость фильтрационной перегородки (d – диаметр поры, m – пористость фильтрационного элемента, см2; μ – вязкость жидкости; grad p – градиент давления, характеризующий изменение давления у точки пористой среды.

Акустические течения, распространяясь в обрабатываемой среде жидкости, выделяют некоторую часть своей энергии в виде теплоты и способствуют снижению вязкости масла и его более легкому проникновению в поры и устьица фильтрующего элемента. Другая часть энергии создает в жидкой среде регулярные механические импульсы в виде акустических кумулятивных течений. [1, 3].

Скорость направленного переноса масла к фильтру оценивается толщиной акустического пограничного слоя, а интенсивность распределения акустических волн – переменным звуковым давлением. Эти периодические сжатия и расширения в каждом слое жидкости различны и рассматриваются как результат давления переменного действия с амплитудой:

Р = ρ с λω = ρ сVm . . (2) (2)

Исходя из физического смысла, показатель плотности и коэффициента сжимаемости жидкости ρ с представляет собой акустическое сопротивление среды. Известно, что при распространении ультразвуковой волны λω в обрабатываемой среде её интенсивность уменьшается. В итоге волна в однородной среде затухает. Это ведёт к уменьшению интенсивности амплитуды колебательной скорости и движущей силы акустических микропотоков V m .

В нашем случае, когда обрабатываемой средой является подсолнечное масло, представляющее собой неоднородную систему с повышенными показателями плотности и вязкости, распространение колебательных волн и, соответственно, акустических течений усложнено. Это уменьшает поток энергии в объёме жидкости, вызывает поглощение ультразвука средой необратимым переходом энергии звуковой волны в тепло.

Интенсивность акустических кумулятивных микропотоков, осуществляющих направленный перенос подсолнечного масла через фильтрующий элемент, оценивается толщиной акустического пограничного слоя, где амплитуда колебания частиц жидкости зависит от толщины пограничного слоя. В пограничном слое частота колебательных движений частиц переменна, от 0 на поверхности, она достигают 0,63 амплитуды в объёме подсолнечного масла. В связи с этим для полного охвата всего объёма жидкости акустическими течениями путём увеличения пограничного слоя и уменьшения зависимости качества очистки от порога затухания волны установлена необходимость дополнительного придания жидкости механических колебаний. В таком случае толщина пограничного слоя с некоторыми приближениями будет зависеть от вязкости и плотности очищаемой жидкости, а также от частоты ультразвуковых и вибрационных колебаний:

где η – динамическая вязкость, Па·с; f ∑ – суммарная частота ультразвуковых и вибрационных колебаний, с–1; ρ – плотность жидкости, кг/м3.

Уменьшение толщины пограничного слоя должно привести к положительному эффекту, так как теоретически считается, что частота ультразвука намного меньше длины волны ультразвука, а дополнительные колебания от вибровозбудителя в объёме подсолнечного масла должны изме- нить это соотношение.

Для акустического поля характерны звуковые давления, интенсивность распространения которых в каждой точке жидкой среды различны. Исходя из этого постоянно меняется величина давления над фильтром, оно приобретает импульсный характер. Следовательно, интенсивность звуковой волны зависит от давления Ρ (мПа), амплитуды А (м·10–6), амплитуды колебательной скорости V m и ускорения перемещаемых акустических волн В (м/с2):

P 1 э э 1 Pc Э 1 О

I = P = 1 ρ c ω 2 A 2 = 1 Pc B 2 = 1 ρ cVm 2. (4)

2 ρ c 2 2 ω 2 2

Учитывая характер изменения интенсивности ультразвуковых колебаний, зависящей от сопротивления их проникновению в масло, расчет необходимой в практических целях интенсивности и амплитуды ведётся в зависимости от её затухания на расстоянии х :

I = I 0 e - 2 α x ; A = A 0 e - α x , мм, (5)

где I 0 и А 0 – интенсивность и амплитуда звуковых колебаний вблизи источника колебаний соответственно; е – число Непера, е = 2,72; α – коэффициент поглощения звуковых волн средой для исследуемой среды, α = 2 η f 2 3 ρ c 3 , η – вязкость масла, МПа·с; f – частота колебаний, Гц.

Плоская акустическая волна с небольшой амплитудой и частотой для стационарного режима характеризуется тем, чем больше частота колебаний f , тем меньше длина волны λ:

λ = c / f , м. (6)

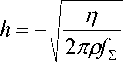

В нашем случае в конструктивных размерах резервуара, где осуществляется процесс, должны учитываться длина волны и скорость её распространения с , зависящие от проницаемости масла. Расчёты велись по схеме, представленной на рисунке 1. Расстояние Z 0 = D/А λ характеризует ближнюю зону излучения колебательных волн.

Рисунок 1. Расчётная схема поля плоского излучателя для очистки подсолнечного масла

-

Figure 1. Design scheme for a flat field emitter for cleaning sunflower oil

По мере воздействия на волну физических показателей масла скорость её распространения падает, и эта зона уширяется конусообразно.

Интенсивность ультразвуковых волн в ближней зоне Z 0 и зоне убывания определяется выражениями:

D2 +λ2

Z0 = ; α= arcsin⋅1,22 ,(7)

0 4λ где D – диаметр поверхности излучателя, м.

Интенсивность волн в дальней убывающей зоне Zmax определяется по формуле:

Z = D 2 - λ max λ 4 .

Произведя расчёты по выражениям (5–8) для стационарного режима с плоской акустической волной с небольшой амплитудой и частотой, при условии, что чем больше f , тем меньше λ (λ ≠ f ), определены параметры ультразвукового поля (таблица 1) .

Недостатком однополярной продольной направленности звуковых колебаний является возникновение горизонтальных микропотоков, способствующих только продвижению очищаемого масла сквозь фильтрующий элемент. Процесс близок к статическому, суспензия с твёрдыми частицами под действием массы и ускорения свободного падения оседает на поверхности фильтрующего элемента. Это обстоятельство диктует целесообразность создания дополнительных продольных микропотоков, обеспечивающих срыв слоя твёрдых частиц с поверхности фильтра и их вынос в поверхностный слой очищаемой жидкости, а за счёт возникающих инерционных сил – перемещение твёрдых частиц в накопительную ёмкость и выгрузку суспензии без остановки установки.

Таблица 1.

Расчётные характеристики ультразвукового поля для очистки подсолнечного масла

Table 1.

The design characteristics of the ultrasonic field for cleaning sunflower oil

|

Параметр |

Расчётное значение |

|

Амплитуда колебаний А , м·10–6 |

4,52–5,00 |

|

Частота колебаний f , 18…18,5 кГц |

18–18,5 |

|

Амплитуда скорости V , м·10–1 |

5,65–5,84 |

|

Амплитуда ускорения В , м·104 |

6,37–6,82 |

|

Скорость распространения волн С , м/с |

1468–1474 |

|

Длина волны λ , м |

0,03–0,06 |

|

Интенсивность в зоне Z 0 , м |

0,14–0,16 |

|

Интенсивность в зоне Z max , м |

0,54–0,57 |

|

Угол интенсивности уширения пучка α, рад. |

0,44–0,48 |

|

Давление затухания Р 3 , Па·105 |

9,16 |

|

Интенсивность излучения j, Вт/м2·105 |

2,75 |

|

Амплитуда последнего максимума колебаний А Z max , м·10–6 |

5,01 |

|

Интенсивность излучения в площади W , Вт/м2·103 |

9,81 |

|

Коэффициент затухания α 0 , с2/м·10–3 |

4,8 |

|

Интенсивность последнего максимума колебаний j Z max , Вт/м2·105 |

2,71 |

Повышение технологических возможностей очистки сырого и нерафинированного подсолнечного масла связано с эффектом дробления или коагуляции дисперсных частиц и гомогенизации среды:

I = M , (9)

St где M – количество перенесённого вещества; S – единица площади или объёма, сквозь которое переносится вещество, м2; t – продолжительность переноса вещества, с.

В соответствии с закономерностями термодинамики реальных процессов интенсификация рассматриваемого процесса очистки масла может быть обеспечена по линейному закону переноса:

— = kSF , a t

где k – коэффициент скорости технологического процесса; F – движущая сила процесса переноса, Н·м.

Из выражений (9) и (10) следует, что количество перенесённого вещества М пропорционально площади установки S и движущей силе F . Отсюда следует, что для скорости процесса можно интенсифицировать путем создания дополнительных микропотоков, обеспечивающих активное воздействие на движение жидкости, газа и твёрдых частиц.

В исследовании принято решение о расширении энергетических воздействий для создания в жидкой среде совокупной системы, улучшающей гидродинамическую обстановку в масштабе установки для очистки масла. При этом необходимо обеспечить возможность создания нескольких видов физических воздействий, направленных на изменение состояния обрабатываемой среды.

Механические вибрационные колеба- тельные движения в масле характеризуются как гармонические продольные, зависящие от скорости и ускорения перемещения частиц в среде с различными показателями плотности

V = y = A tocos(tot + ф) = n.

= A to sin( to t + ф + —);

a = y = - A to 2 sin( ro t + ф ) =

= A to 2 sin( to t + ф + n ).

Отсюда их амплитудные значения:

V max = A to a max = A to 2. (13)

Дальнейшими расчётами исследовали движение единичных твердых частиц для их отвода (унос). Собственная частота дополнительных колебаний на упругих опорах равна:

fо = ZC, (14) 2n mo где С – жесткость пружины, Н/м; mo – масса частей аппарата, подвергаемая вибрации, кг.

Микропотоки под действием сил сопротивления среды затухают, что ведёт к снижению эффективности очистки масла и загрязнению сорбента фильтратом. Это устраняется за счёт создания механического вибрационного колебательного движения. Тогда расчётная формула коэффициента поглощения совмещённой колебательной среды (α) принимает вид:

2 , a c 2 n f +

2 n f 2 + f 2 = 4 n2 m o

3 p c3 3 p c3

где η – вязкость подсолнечного масла, η = 0,0598 Па·с; f – частота акустических колебаний, согласно рекомендациям [8], принимается f = 10 f 0 с–1; ρ – плотность очищаемого масла, ρ = 920 кг/м3; с – коэффициент сжимаемости масла, с = 20,5.

При дальнейших расчётах жесткость пружины принималась с = 800 Н/м, масса элементов возбудителя и фильтрующего элемента (картриджа с сорбентом) m 0 = 3,5 кг.

Конструктивные размеры картриджа с сорбентом принимались из соотношения его высоты к диаметру ^fc/d2 = 1 тогда dk = 3П; hk = 2dk (16)

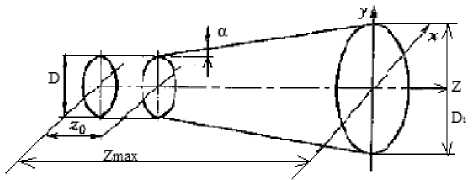

Твёрдая частица (рисунок 2) осадка 1 массой m удерживается на поверхности фильтрующего элемента 2 силой адгезии Q с силой тяжести G. При этом сила инерции от продоль- ного направления:

P 1 = mA to 2 sin to t . (17)

Рисунок 2. Схема направления акустических Р 1 и вибрационных Р 2 потоков: 1 – твёрдая частичка осадка; 2 – слой сорбента

-

Figure 2. Scheme of the direction of the acoustic vibration P1 and P2 threads: 1 – the solid part of the sludge; 2 – layer sorbent

Поскольку сила адгезии осадка в нормальном и касательном направлениях одинакова, то и условия обеспечения съёма осадка с поверхности фильтрующего элемента идентичны [9–11]. Отсюда следует, что при силе тяжести частички, соответствующей силе адгезии, одновременно протекают процессы отрыва частицы и её перемещения по поверхности фильтрующего элемента. Направление действия силы инерции Р 1 даёт возможность создаваемой силой тяжести G, осуществляется за счёт акустической силы инерции.

Силу адгезии для нашего случая определяем по формуле:

к. Ст

Q = k^ G (1 + 2 ), (18)

Д ж 6

где k 1 – проницаемость осадка сквозь адсорбент; μ ж – динамический коэффициент вязкости масла, Па·с; G – сила тяжести осадка; δ – высота слоя осадка на поверхности фильтрующего элемента, мм; λ – интенсивность колебаний, с–1.

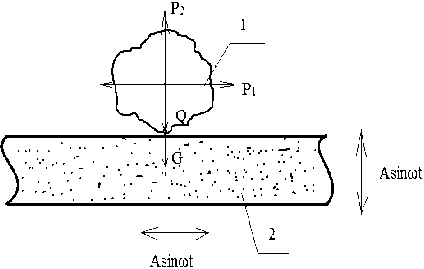

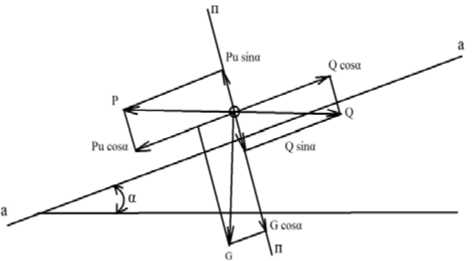

Рисунок 3. Схема сил, действующих на частицы осадка: а–a – поверхность фильтрующей перегородки; п–п – нормаль к поверхности а–а

-

Figure 3. Scheme of forces acting on sediment particles and a surface of the filter membrane; p–p is normal to the surface a–a

Силы, срывающие от поверхности фильтрующего элемента осадок и перемещающие его в установленном направлении для очистки от продуктов загрязнения масла анализировали по схеме (рисунок 3) . Условие передвижения частицы осадка по поверхности а–a обеспечивается соотношением инерционных сил Р и cos α,

Список литературы Фильтрование подсолнечного масла в поле виброакустического воздействия

- Акопян В. Б., Ершов Ю. А., Основы взаимодействия ультразвука с биологическими объектами. Москва. МГТУ им. Н.Э. Баумана, 2005. 225 с.

- Бредихин С. А., Жуков В. Г., Космодемьянский Ю. В., Якушев А. О. Процессы и аппараты пищевой технологии. Санкт-Петербург. Издательство Лань, 2014. 544 с.

- Быковский И. И. Основы теории вибрационной техники. Москва. Машиностроение, 1968. 362 с.

- Рудик Ф. Я. Разработка технологии очистки подсолнечного масла на стадии его хранения//Хранение и переработка сельскохозсырья. 2009. № 3. С. 17-19.

- Рудик Ф. Я., Исследование процесса порчи нерафинированного подсолнечного масла при хранении//Вестник Саратовского госагроуниверситета. 2012. № 8. С. 53-55.

- Рудик Ф. Я., Моргунова Н. Л., Тулиева М. С. Приоритетные направления развития пищевой индустрии и производства растительных масел//Вестник Саратовского госагроуниверситета. 2014. № 1. С. 87-89.

- Рудик Ф. Я., Моргунова Н. Л., Тулиева М. С. Факторы, обусловливающие процесс порчи масла при хранении//Аграрный научный журнал. 2015. № 4. С. 66-69.

- Li Y. et al. Green ultrasound-assisted extraction of carotenoids based on the bio-refinery concept using sunflower oil as an alternative solvent//Ultrasonics sonochemistry. 2013. Т. 20. №. 1. С. 12-18.

- Haas M. J. et al. A Simple Standardization Method for the Biodiesel Cold Soak Filtration Apparatus//Journal of the American Oil Chemists' Society. 2015. Т. 92. №. 9. С. 1357-1363.

- Pal U. S. et al. Effect of refining on quality and composition of sunflower oil//Journal of food science and technology. 2015. Т. 52. №. 7. С. 4613-4618.

- Chavan A. P., Gogate P. R. Ultrasound assisted synthesis of epoxidized sunflower oil and application as plasticizer//Journal of Industrial and Engineering Chemistry. 2015. Т. 21. С. 842-850.