Физические аспекты низкотемпературной пайки галлиевыми припоями

Автор: Чуларис Александр Александрович, Михайлова Марина Михайловна, Чумаченко Галина Викторовна

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 2 (45) т.10, 2010 года.

Бесплатный доступ

Выполнен анализ путей активации процессов растворения и диффузии при взаимодействии расплава с твердым веществом. Получена зависимость концентрации растворенного в расплаве вещества от температуры, времени, площади контакта расплава и твердого вещества, кинематической вязкости и объема расплава.

Пайка, галлиевые пасты-припои, алюминий

Короткий адрес: https://sciup.org/14249340

IDR: 14249340 | УДК: 621.791:532.264:669.71

Текст научной статьи Физические аспекты низкотемпературной пайки галлиевыми припоями

Введение. Потребность соединения разнородных материалов с разной физико-химической активностью по отношению к расплаву припоя приводит к необходимости использования способов пайки и материалов, обеспечивающих условия для формирования качественных соединений при температурах пониженного химического сродства к активным средам (воздух, азот, кислород, углекислый газ), а также заведомо более низких по сравнению с температурой пайки предшествующих элементов. При этом температура распайки соединения должна быть высокой.

Анализ процессов формирования паяного шва. Определяющей стадией процесса пайки, исходя из трехстадийности процесса образования соединения [1, 2], является температура начала смачивания припоем поверхности паяемых элементов, так как при этом формируется физический контакт твердое - жидкое. В результате на поверхности твердого материала устраняются сорбированные газы, пары влаги и другие низкоконденсированные компоненты, препятствующие взаимодействию поверхностных атомов твердых материалов с расплавом.

На второй стадии активации происходит квантование электронных оболочек с образованием одного из видов химической связи: металлической нескомпенсированной (ненасыщенной) или ковалентной (парной) скомпенсированной электронной связи. В некоторых случаях могут образовываться промежуточные ионные связи.

С другой стороны, на этой же стадии с очень небольшим опозданием зарождаются первые признаки объемного взаимодействия, и начинается заключительная третья стадия образования соединения. Среди этих процессов наиболее ответственными являются, прежде всего, процессы взаимной диффузии атомов жидкого и твердого материалов.

По мере накопления дефектов и изменения межфазного натяжения на границе твердое тело - жидкость (расплав припоя) в системах с эвтектическим и перитектическим характером металлического взаимодействия могут получить развитие процессы диспергирования твердого материала в расплаве.

Учитывая реальную дефектность поликристаллических материалов, особенности строения их поверхностного слоя протяженностью 20…200 мкм, где плотность вакансий колеблется от 0,01 до 0,1%, а плотность дислокаций может достигать 1011…1013 см/см3, следует ожидать существенной неоднородности скоростей протекания массопереноса путем диффузионного обмена и растворения поверхностного слоя твердых материалов в расплаве. Экспериментально на монокристаллах кремния с разной степенью деформации поверхностного слоя установлено, что началом не только диффузионного обмена, но и растворения являются места скоплений дефектов кристаллического строения. Об этом свидетельствует повышенная плотность ямок травления в местах выхода дислокаций.

С увеличением температуры и длительности процесса пайки эти зоны разрастаются, вызывая фронтальный характер продвижения границ расплавления. В поликристаллических материалах наиболее дефектными местами являются границы зерен, где и наблюдается опережающее распространение фронта растворения по сравнению с центральной частью тела зерна (кристаллита).

Оценка кинетических факторов процесса пайки. Оценивая кинетические факторы процессов диффузионного обмена и растворения, отмечаем, что вблизи температуры плавления максимальная величина коэффициента диффузии в твердом металле может достигать величины 1 - 10 -8 см2/с, в то время как при диффузии в расплав средний коэффициент диффузии составляет 3 - 10-5 см2/с. Это почти на три порядка выше.

Процессы растворения твердых металлов в жидких можно охарактеризовать константой скорости растворения, величина которой колеблется в пределах (0,6.. .2,5) - 104 см/с. Близость величин коэффициентов диффузии и констант растворения говорит о том, что процесс растворения идет с не поатомным переходом твердого вещества в расплав, а отдельными кластерами, размер которых на порядок превышает размеры элементарной ячейки кристаллической решетки. Укрупненные оценки [3] дают количество атомов в таких кластерах около 1000 шт.

В соответствии с законом Нернста-Щукарева qp = кр (Сн - С)5 (1)

количество вещества qр, растворимого в единицу времени, пропорционально разности концен траций AС = Сн - Ci (Сн - начальная концентрация вещества в растворе, С - концентрация ве- щества в растворе в текущий момент времени), площади контакта S твердого металла с расплавом и константе скорости растворения kр.

В то же время количество qр растворенного вещества в единицу времени в массовом выражении есть произведение объема расплава Vж на концентрацию растворенного металла q„ = v^ рж

dCi dt

Приравняв правые части приведенных уравнений (1), (2), получим:

кр ( Сн - С ) 5 = Vd .

р н i ж dt

Математические преобразования дают возможность оценить изменение текущей концентрации растворенного вещества в единицу времени:

C i = С н (1 - exp( к р V t )) .

Зависимость (4) позволяет наметить пути воздействия на процесс растворения в направлении получения определенной концентрации С i растворенного металла в расплаве, учитывая, что k р (табл.1) изменяется в сравнительно узких пределах при аппроксимации на одинаковую температуру процесса.

Таблица 1

Величины константы скорости растворения [4]

|

Система твердый металл – жидкий металл |

Температура, 0С |

Константа скорости растворения k р , 10-4, см/с |

|

Сu – Bi |

360 |

1,6 |

|

410 |

2,2 |

|

|

Cu - Pb |

410 |

0,55 |

|

460 |

0,81 |

|

|

Cu – Sn |

300 |

0,9 |

|

Al – Bi |

500 |

5,0 |

|

Al – (Al – Si) |

600 |

1,7 |

Если принять, что константа скорости растворения kр

Dж δ ж

пропорциональна коэффициенту диффузии D ж атомов твердого металла в расплаве припоя и обратно пропорциональна толщине δ ж граничного слоя расплава, который блокирует полное растворение металла в расплаве, то с учетом температурной зависимости коэффициента диффузии

D

kT

П r MeV '

где k – постоянная Больцмана, r Me - радиус атома растворяемого твердого металла, ν - кинематическая вязкость расплава, получим уравнение, подобное уравнению Нернста

C = Cn (1 - exp(--- . — t )) . (5)

πrMeν δ Vж

Анализ уравнения (5) показал, что температура, время и кинематическая вязкость расплава являются мощными каналами активации процессов растворения и диффузии. Однако повышение температуры является не всегда допустимым в силу ряда соображений, приведенных ранее, и, более того, во многих случаях требует ограничения.

Учитывая атомный характер процессов диффузии и растворения при наличии жидкой фазы, следует положиться на время процесса. В свою очередь, при определенных условиях проведения процесса пайки появляется возможность эффективного регулирования растворения увеличением площади контакта жидкости с поверхностью твердых частиц при рациональном объеме расплава. Пожалуй, наиболее инерционным фактором выступает кинематическая вязкость расплава, так как она сильно зависит от природы расплава и слабо реагирует на незначительные колебания температуры, существенно изменяясь только при значительных перегревах.

Экспериментальные исследования. Указанные факторы создания физического контакта на ранних стадиях процесса взаимодействия твердого материала с жидким расплавом, проведение процесса при пониженной температуре, увеличение площади контакта и времени изотермической выдержки – все это может быть реализовано при использовании в качестве жидкой фазы расплава Ga или его эвтектик с In , Sn , Zn , имеющих температуру плавления 30…450С при введении в расплав мелкодисперсного порошкового наполнителя. Первые практические результаты были получены при использовании порошков Cu, Ag, Au, Ni [6].

Возможность реализации обусловлена тем, что даже при температуре, не превышающей 3000С, коэффициент диффузии D и коэффициент массоотдачи k м по величине практически соответствуют среднему коэффициенту диффузии металла в расплаве (табл.2).

Таблица 2

Параметры взаимной диффузии [4]

|

Температура, 0С |

Коэффициенты взаимной диффузии, D , см2/с |

Коэффициенты массоотдачи, k м , см2/с |

||

|

Cu-Ga |

Ag-Ga |

(Cu-Ag)-Ga |

(Cu-Sn)-Ga |

|

|

50 |

0,175 ⋅ 10-6 |

1,3 ⋅ 10-6 |

0,27 ⋅ 10-4 |

1,4 ⋅ 10-5 |

|

100 |

0,615 ⋅ 10-6 |

0,32 ⋅ 10-5 |

1,31 ⋅ 10-4 |

3,5 ⋅ 10-5 |

|

150 |

1,5 ⋅ 10-6 |

0,64 ⋅ 10-5 |

0,25 ⋅ 10-3 |

9,3 ⋅ 10-5 |

|

200 |

0,33 ⋅ 10-5 |

1,44 ⋅ 10-4 |

0,49 ⋅ 10-3 |

1,75 ⋅ 10-4 |

|

250 |

0,85 ⋅ 10-5 |

0,38 ⋅ 10-3 |

1,0 ⋅ 10-3 |

3,9 ⋅ 10-4 |

Наши исследования показали, что в металлических системах, где взаимодействие описывается диаграммой состояния эвтектического или перитектического типов, антифазные границы в силу различий кристаллических решеток имеют повышенную плотность дислокаций и, как следствие, обладают повышенной диффузионной способностью и стремлением к растворению. Ука- занные факторы способствуют ускорению процесса растворения дисперсных частиц порошка- наполнителя, а на меди и алюминии

Рис.1. Растворение и диспергирование частиц наполнителя в Ga , х300

- к развитию процессов диспергирования, что наглядно про- сматривается на рис.1 и по величинам коэффициента массопереноса (см. табл.2).

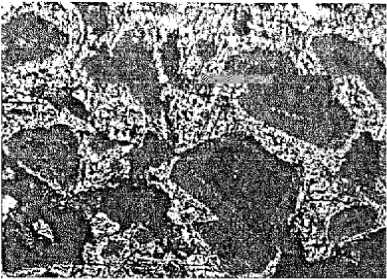

Полученная интенсификация процесса растворения наполнителя в Ga-содержащих пастах [5] позволила не только снизить температуру плавления до 250…3000 С, но и за счет увеличения временных выдержек до 2…4 часов обеспечить протекание процесса диспергирования, благодаря изменению концентрации связующего твердого раствора на основе Ga (см. рис.1) и образованию интерметаллидных соединений Ga с частицами наполнителя (рис.2,а,б). Последнее не только повысило температуру распайки более чем в 2 раза, но и обеспечило рост прочности при испытаниях как на отрыв, так и на срез.

а)

Рис.2. Формирование интерметаллидов на поверхности детали (а) и границах зерен наполнителя (б), х300

б)

Наши исследования пайки волноводных трактов СВЧ-устройств из Al и Al - сплавов дали минимальные прочностные показатели при использовании в качестве наполнителя порошка Al и прирост прочности в 1,5...2,0 раза при использовании порошков сплава Д16 (система Al- Cu-Mg) и АМц (система Al- Mn) (табл.3).

Таблица 3

Показатели прочности при использовании порошка алюминиевых сплавов [6]

|

№ |

Марка материалов образцов |

Состав припоя |

Наполнитель припоя |

Прочность на отрыв, МПа |

|

1 |

Д16+Д16 |

60% Ga – 40% наполнитель |

Д16 |

56,84 |

|

2 |

Д16+Д16 |

40% Ga – 60% наполнитель |

Д16 |

57,04 |

|

3 |

Д16+АМг2 |

60% Ga – 40% наполнитель |

Д16 |

56,35 |

|

4 |

Д16+АМг2 |

40% Ga – 60% наполнитель |

Д16 |

56,85 |

|

5 |

АМг2+ АМг2 |

60% Ga – 40% наполнитель |

АМг2 |

56,45 |

|

6 |

АМг2+ АМг2 |

40% Ga – 60% наполнитель |

АМг2 |

55,27 |

|

7 |

АМц+АМц |

60% Ga – 40% наполнитель |

АМц |

5,98 |

|

8 |

АМц+АМц |

40% Ga – 60% наполнитель |

АМц |

58,60 |

|

9 |

АМц+Д16 |

60% Ga – 40% наполнитель |

Д16 |

56,84 |

|

10 |

АМц+Д16 |

40% Ga – 60% наполнитель |

Д16 |

57,04 |

|

11 |

АД0+АД0 |

60% Ga – 40% наполнитель |

АД0 |

45,08 |

|

12 |

АД0+АД0 |

40% Ga – 60% наполнитель |

АД0 |

45,28 |

|

13 |

АД0+Д16 |

60% Ga – 40% наполнитель |

Д16 |

51,16 |

|

14 |

АД0+Д16 |

40% Ga – 60% наполнитель |

Д16 |

51,55 |

Это объясняется физико-химическими процессами, которые получают развитие при диспергировании частиц металлического наполнителя. Процесс взаимодействия твердое - жидкое (расплав припоя) на микроскопическом уровне (размеры исходных частиц наполнителя 40 ⋅ 10-6 м) в результате диспергирования частиц и распределения их на наноразмерные блоки переходит в стадию наноразмерного взаимодействия. Практическим подтверждением этого является не только измельчение металлического наполнителя, но и уменьшение реальных временных выдержек дисперсионного отверждения при невысоких температурах пайки (до 250…300оС) и рост прочности при испытаниях нахлесточных соединений из алюминия и малолегированных сплавов на его основе при снижении химической неоднородности паяных соединений.

Выводы . 1. При использовании галлиевых паст-припоев для соединения алюминия и его сплавов удалось понизить температуру пайки и уменьшить время образования физического контакта.

-

2. Применение наполнителей в галлиевых пастах-припоях позволило увеличить конструктивную прочность соединения в 1,5…2,0 раза благодаря диспергированию наполнителя в паяном шве.

Список литературы Физические аспекты низкотемпературной пайки галлиевыми припоями

- Рыкалин Н.Н. Физические и химические проблемы соединения разнородных металлов/Н.Н.Рыкалин, М.Х.Шоршоров, Ю.Л.Красулин//Изв. АНСССР. Неорганичекские материалы. -1965. -№1. -С.29-36.

- Шоршоров М.Х. О природе физико-химических явлений в сварных и паяных соединениях/М.Х. Шоршоров, Ю.Л. Красулин//Сварочное производство. -1967. -№12. -С.1-3.

- Ершов Г.С. Строение и свойства жидких и твердых металлов./Г.С.Ершов, В.А.Черняков. -М.: Металлургия, 1978. -248 с.

- Казаков В.С. Разработка галлиевых паст-припоев для низкотемпературной пайки медных и титановых сплавов с керамикой: автореф. дис…. канд. техн. наук/В.С. Казаков. -Красноярск, 2007. -23 с.

- Яценко С.П. Галлий. Взаимодействие с металлами/С.П. Яценко. -М.: Наука, 1974. -220 с.

- Гржимальский Л.Л. Галлиевые припои./Л.Л.Гржимальский. -Л.: Наука, 1974.