Физико-химический анализ условий образования и роста поперечных трещин в экранных трубах

Автор: Гладков Владимир Евгеньевич, Березин Владимир Михайлович, Бондарь Константин Михайлович

Рубрика: Физика

Статья в выпуске: 10 (143), 2009 года.

Бесплатный доступ

По результатам электронно-зондового сканирования поверхностей экранных труб котла БКЗ-420-140-5 установлены особенности поражения металла в зависимости от эксплуатационных факторов. Представленные экспериментальные результаты и их обсуждение позволяют считать, что зарождение и рост поперечных трещин при организации нормального теплового режима связаны с условиями формирования первичных шлаковых отложений и количеством теплосмен, претерпеваемых экранными панелями.

Термохимические напряжения, трещины в трубах, коррозия

Короткий адрес: https://sciup.org/147158611

IDR: 147158611 | УДК: 546.38

Текст научной статьи Физико-химический анализ условий образования и роста поперечных трещин в экранных трубах

Опыт эксплуатации энергетических котлов показал, что в условиях пылеугольного (факельного) сжигания повреждение топочных экранов в основном связано с зарождением и ростом поперечных трещин на наружных поверхностях труб, обращенных к факелу. Выявление роли отдельных физико-химических процессов, развивающихся на поверхности экранных труб при эксплуатации, в образовании трещин было предметом многочисленных исследований [1-6], однако до настоящего времени данный вопрос остается недостаточно изученным. Задачу настоящей работы составлял комплексный анализ роли эксплуатационных факторов и физико-химических процессов, развивающихся на поверхности экранных труб при формировании первичных отложений, в процессах зарождения и роста поперечных трещин при работе котлоагрегатов БКЗ-420-140-5.

Объекты и методы исследования

Исследованию подвергали образцы труб, вырезанные из экранов в районе горелок у четырех котлоагрегатов. Эксплуатационные показатели, характеризующие время наработки, общее количество теплосмен (пусков-остановов котлов), воспринятых тепловыми экранами, количество промежуточных промывок и место вырезки образцов, представлены в таблице.

Анализ структуры металла, отложений и распределения элементов в границах раздела ме-талл-продукты коррозии-шлаковые отложения проводили на установке «СатеЬах», а фазовый анализ на дифрактометре ДРОН-УМ-1 в Со^ излучении. Остаточные напряжения определяли методом пенетрации с использованием стандартного оборудования: интерферометра СИН-1, лазера ЛГ-75 с 2 = 0,6329-10-3 мм. В качестве детектора излучения использовали фотопластинку типа ВР-Л с чувствительностью 0,02 ед. ГОСТ и разрешающей способностью 1500 лин/мм.

Результаты и их обсуждение

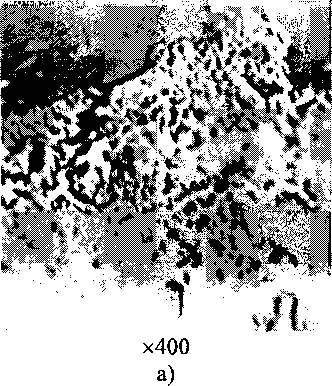

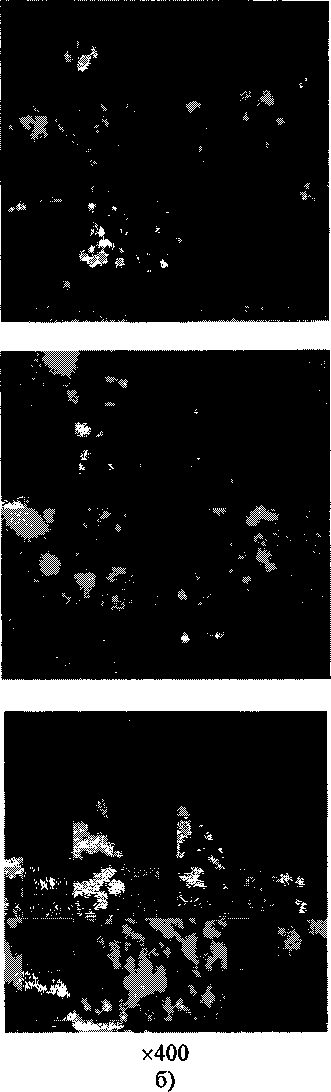

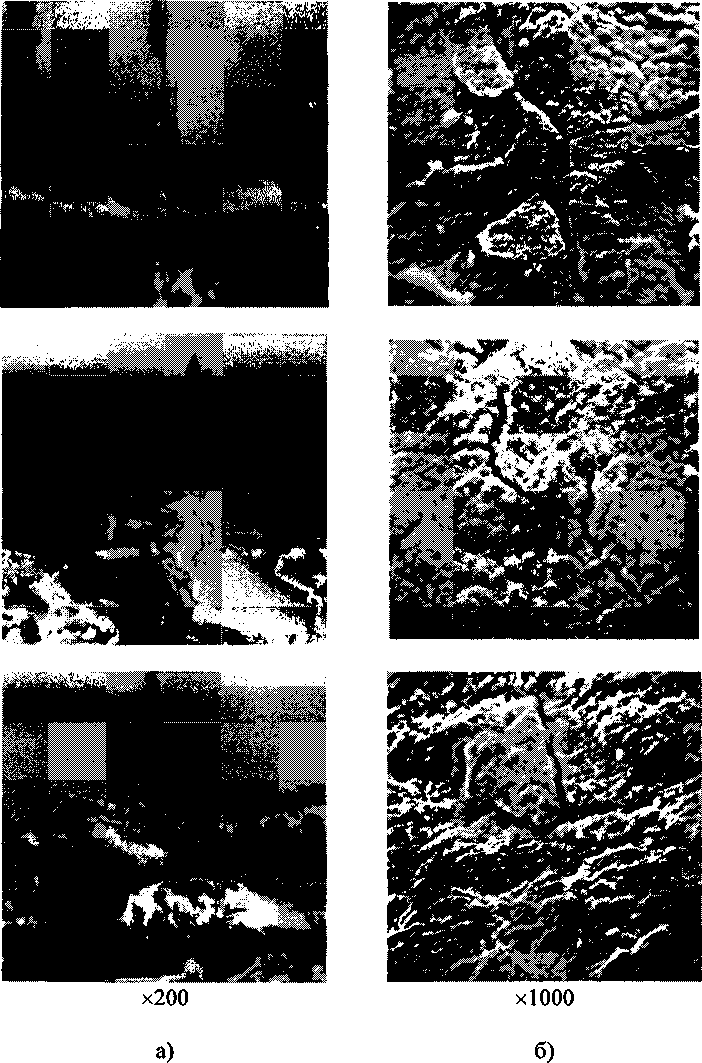

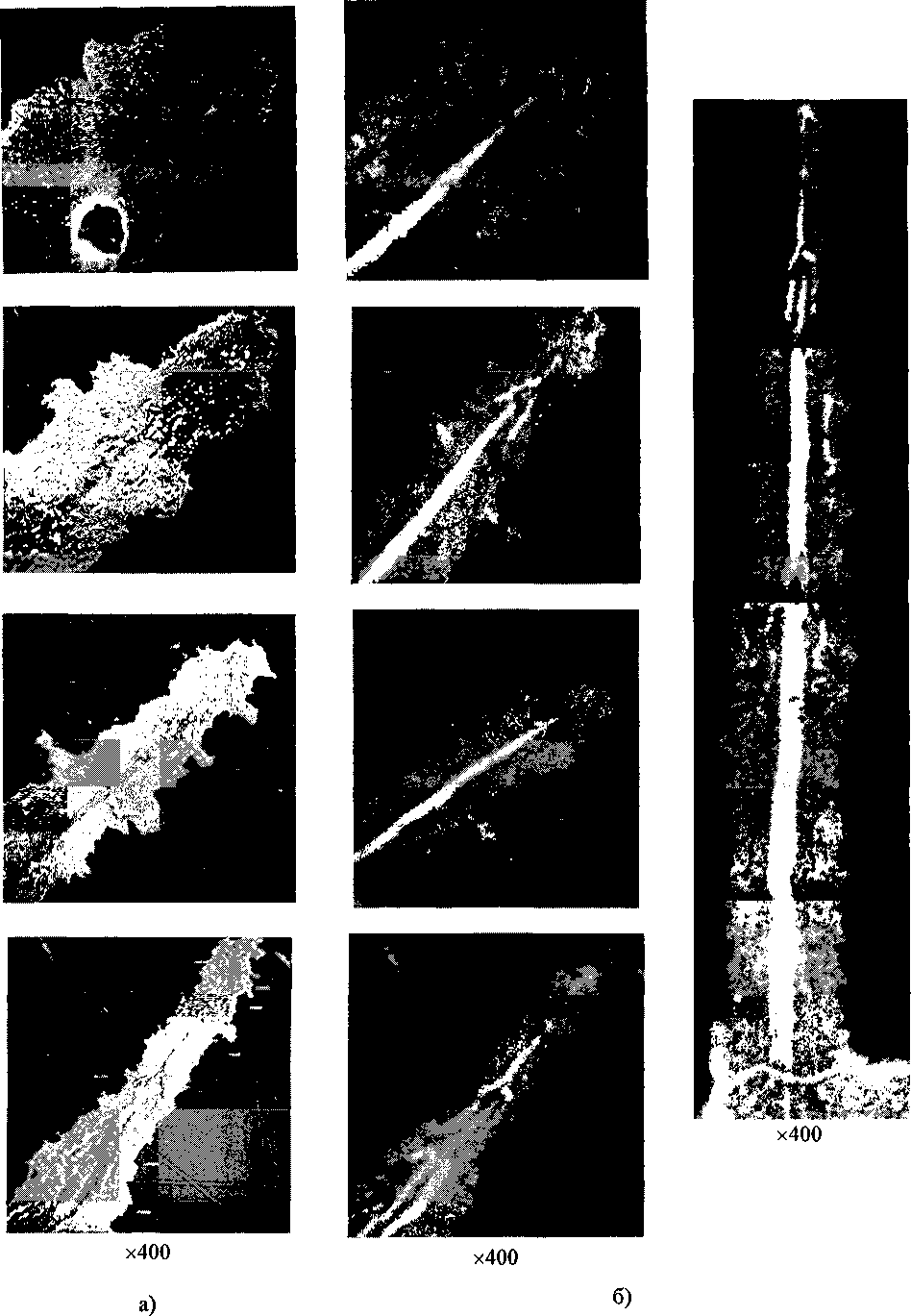

При анализе металла труб со сторон, обращенных к факелу и тылу качественных и количественных изменений в микроструктуре металла по сравнению с таковой в состоянии поставки не установлено. Сферодизации перлита и других структурных изменений, связанных, согласно [6], с нарушением теплового режима в период эксплуатации не наблюдали. При пенетрации поверхности металла труб, зачищенных от наружных шлаковых отложений, установлено наличие растягивающих остаточных напряжений, главные оси которых совпадают с таковыми для образцов труб. Максимальное отклонение от представленных в таблице средних значений, выраженных в долях от предела текучести металла труб (сгт), не превышало 15 % для <т80СТ (радиальных) и 30 % для <7Z0CT (осевых), чему в абсолютных единицах соответствуют величины 0,05<тт и 0,07от соответственно. При пенетрации поверхности металла труб в состоянии поставки установлено наличие остаточных напряжений сжатия в пределах величин <те°ст = (0,2 0,25)стт и oz°CT = (0,15 0,2)сгт. Эти результаты, а также данные, представленные в таблице, позволяют считать, что смена знака остаточных напряжений происходит в период эксплуатации. При этом величина остаточных на- пряжений растяжения возрастает со временем наработки и, достигнув значений ое°ст = 0,35<тт и Внутренняя поверхность труб покрыта слоем отложений (рис. 1), по фазовому составу представляющих гетерогенную смесь из дисперсных частиц СаСО3 и Fe3O4, а также частиц меди и ее кислородных соединений. При электронно-зондовом сканировании наблюдали кислородные соединения на основе элементов Mg, Si, Al, но не более 2 мае. %. Зависимости толщины внутренних отложений от времени наработки не установлено. Согласно результатам электроннозондового сканирования в составе отложений наблюдали до 40 об. % частиц меди и ее кислородных соединений. Этот экспериментальный факт позволяет считать, что кинетические параметры формирования внутренних отложений (в рассматриваемом случае) зависели не только от условий подготовки котловой воды и периодичности химических промывок, но и от условий развития коррозии элементов системы регенерации турбоагрегата, обеспечивающей различное содержание дисперсных частиц меди в котловой воде. Таблица Влияние эксплуатационных параметров на состояние внешней и внутренней поверхностей экранных труб Номер котлоагрегата 1 2 3 4 Наработка, ч 67 063 65 282 54 926 43 935 Количество теплосмен (пусков-остановов) 149/45 129/24 101/23 109/25 Количество химпромывок Одна Нет Нет Одна Место отбора образцов 7 панель труба 29 7 панель труба 18 7 панель труба 19 7 панель труба 11 Остаточные напряжения OZ 0,14сгт" 0,24<тт 0,28(тт 0,29<7т <70 0,28(7Т 0,3 2от 0,35<тт 0,3 5ат Толщина отложе НИЙ, мкм Внутренних 100 75 НО 100 Наружных <300 <300 <300 <300 Линейная плотность трещин, шт./см 40 31 4 6 Средняя глубина трещин, мкм 250 130 60 60 Примечания: Числитель - полное число пусков-остановов, знаменатель - аварийные остановы; <7Т - предел текучести металла труб. Шлаковые отложения, сформировавшиеся на поверхности труб, обращенной к факелу, по фазовому составу представлены магнетитом (Fe3O4). При электронно-зондовом анализе установлено, что в структурном каркасе данных отложений отсутствуют межчастичные прослойки из силикатов, а их валовой состав близок к 100 мае. % Fe3O4. Морфологические особенности структуры каркаса отложений, а также отсутствие зависимости их толщины от времени наработки (таблица), позволяют считать, что они сформированы при взаимодействии частиц горящего пирита (FeS2) непосредственно с поверхностью металла труб. Взаимодействие пирита с оксидной пленкой (Fe2O3), неизбежно присутствующей на поверхности труб, можно рассматривать как двух стадийный процесс, описываемый следующими реакциями: 7FeS2 + 2Fe2O3 = 1 IFeS + 3SO2(1) FeS + 10Fe2Q3 = 7Fe3O4 + SO2(2) FeS2 + 16 Fe2O3 = 1 lFe3O4 + 2SO2(3) Из зависимости энергии Гиббса от температуры для суммарной реакции (3) AG°T = 423434 - 653 Т (Дж/моль)(4) следует, что она начинается при t > 380 °C, которая соответствует температуре наружной поверхности труб (Г = 380 390 °C) при нормальном тепловом режиме. Следовательно, вне зависимости от того, горела, либо не горела частица пирита при ее механическом закреплении на поверхности трубы, реакция (3), сопровождающаяся значительным выделением тепла, будет проходить до конца. В результате теплообмена и химического воздействия, в локальных границах раздела горящий пирит-оксид-металл, последний будет участвовать в реакции, а его температура может возрастать вплоть до появления жидкой фазы FeS (/„л = 988 °C) и на основе эвтектической композиции FeS-FeO-Fe (^ = 910 °C) [7], образование которых обеспечивает формирование плотного, хорошо сцепленного с трубой слоя отложений из Fe3O4. Рис. 1. Морфологические особенности внутренних отложений: а) е* микроскопическое изображение в поглощенных электронах; б) Сик« характеристическое излучение меди, белый фон - присутствие элемента Отсутствие на поверхности отложений участков, обогащенных силикатными эоловыми частицами, указывает на то, что формирования очагов вторичного шлакования (шлакование-саморасшлаковка) не происходило. Отмеченная ранее зависимость толщины слоя наружных отложений от времени наработки может быть связана с тем, что взаимодействие частиц горящего пирита с поверхностью образовавшегося слоя магнетитовых отложений не сопровождается закреплением частиц, ввиду невозможности образования жидкой фазы на основе эвтектических композиций FeS-FeO-Fe, FeS-FeO- SiO2 (^ ~ 910 °C), из-за отсутствия металлического железа и оксида кремния. Рис. 2. Морфологические особенности структуры: а) граница раздела металл-отложения; б) структура поверхности наружных отложений, микроскопическое изображение Анализ рельефа границ раздела наружные отложения-металл показал (рис. 2), что разрушение последнего связано с развитием коррозионных процессов и образованием поперечных трещин. Продуктом коррозии является магнетит (Ре3О4), а следствием ее развития - образование на поверхности труб коррозионного рельефа. Самостоятельных фаз, образованных с участием серы, либо других элементов, в составе продуктов коррозии в таких зонах не наблюдали. По величине объема образовавшихся продуктов коррозии на границе наружные отложения-металл в зависимости от времени наработки, можно отметить, что средняя скорость коррозии на всех котлоагрегатах не превышала 0,16 мм/год. Рис. 3. Морфологические особенности структуры вершин поперечных трещин: а) е* микроскопическое изображение в поглощенных электронах; б) SKa характеристическое излучение серы, белый фон - присутствие элемента Развитие коррозии на поверхностях возникающих поперечных трещин приводит к образованию параболических полостей (см. рис. 2 и 3). При анализе таких полостей на оптическом микроскопе и в поглощенных электронах продукты коррозии характеризуются темно-серым цветом и лишь только в центральной части от основания до вершины наблюдается узкая светло-серая полоса. Иногда, наряду с одной светло-серой полосой, имеются рядом более узкие полосы, но такого же цвета и направления. Согласно [5, 8], темно-серый цвет отвечает фазе Fe3O4, светлосерый - фазе Fe2O3, а, следовательно, коррозию в полостях поперечных трещин авторы рассматривали как кислородную. Однако такие представления не согласуются с результатами электронно-зондовых исследований. На рис. 3 представлены микрофотографии фрагментов коррозионных полостей, полученных в поглощенных электронах (е+) и в характеристическом излучении серы (Sxa) (белый фон - присутствие элемента), характеризующих распределение серы. Сопоставление данных результатов с количественной оценкой кислорода (менее 30 мае. %) в темно-серой фазе и серы (менее 35 мае. %) в светло-серой фазе, приводит к однозначному выводу о том, что в образующихся параболических полостях развиваются два вида коррозии: кислородная и сульфидная. При этом продукты кислородной и сульфидной коррозии пространственно разделены, а величина их концентрационного соотношения колеблется в пределах 0,5 < (Fe2O3 + Fe3O4) / FeS < 8. Контраст рисунка, характеризующий распределение серы в вершинах трещин, подобен размерной стрелке (см. рис. 3) и сохраняется после ее раскрытия. Это позволяет считать, что сера концентрируется в вершине параболической полости на границе раздела оксид-металл и, проникая в последний, способствует его охрупчиванию. Поскольку процесс перераспределения серы и кислорода после продвижения трещины повторяется, участки между концами стрелок, характеризующими распределение серы по длине трещины, можно рассматривать как расстояние, на которое она продвигается за один цикл раскрытия (см. рис. 3). Заключение При анализе причин зарождения и роста поперечных трещин в экранных трубах в [2-6] роль физико-химических процессов, развивающихся на границах разделов металл-наружные и внутренние отложения-газовая фаза, рассматривают со следующих позиций. При наличии первичных отложений в [3] основное внимание уделяют условиям формирования на их базе очагов вторичного шлакования, разрушение которых по мере нарастания (саморасшлаковка) обеспечивает циклические колебания температуры металла, а, следовательно, и развитие процесса термической усталости, приводящего к разрушению труб. Роль внутренних отложений, обеспечивающих повышение термического сопротивления труб в [2-4] рассматривают как определяющую в кинетике зарождения и роста трещин. Это связано с тем, что по мере их нарастания, возрастает амплитуда циклических колебаний температуры металла с одновременным снижением его физикохимических свойств, определяющих усталостную прочность в целом. Коррозию внешней поверхности труб рассматривают как следствие взаимодействия газовой фазы с металлом и связывают, в основном, с уменьшением толщины стенки труб за счет окисления ускоряющегося по мере повышения амплитуды циклических колебаний температуры. При комплексном воздействии указанных факторов, зарождение трещин отмечалось через 40.. .60 тыс.ч работы [2-4]. Экспериментальные результаты, представленные в настоящей работе, также показывают (см. таблицу), что после 40 тыс.ч наработки действительно происходит зарождение и рост трещин. Однако, из ряда вышеизложенных факторов, определяющих кинетику их зарождения и роста, для анализируемого случая повреждений поверхности экранных труб, роль внутренних отложений и образования очагов вторичного шлакования можно исключить по следующим причинам. Максимальная толщина внутренних отложений не превышает 0,12 мм, а, следовательно, их влиянием на процесс теплообмена (при установленном фазовом составе) можно пренебречь. На поверхностях труб, обращенных к факелу, следов от очагов вторичного шлакования не обнаружено, а состояние микроструктуры металла и фазовый состав наружных отложений указывает на отсутствие нарушений в тепловом режиме работы. При этом, количественная оценка повреждений поверхностного слоя металла труб, в зависимости от эксплуатационных параметров, показывает следующую тенденцию (см. таблицу). При сравнимом количестве теплосмен (котлоагрегаты 4 и 5), уменьшение диаметра труб за счет коррозии тем больше, чем больше время наработки. Напротив, линейная плотность трещин и их размеры, при сравнимом времени наработки (котлоагрегаты 1 и 2), тем больше, чем больше количество теплосмен, воспринятых тепловыми экранами. При разнице в количестве теплосмен менее чем на 10 %, но сравнимом времени наработки, линейная плотность трещин и их глубина отличаются, примерно, в 1,3 и 1,9 раза соответственно. Экспериментальные результаты, представленные в данной работе, и их анализ, позволяют считать, что зарождение и рост поперечных трещин, при организации нормального теплового режима, связаны, в основном, с условиями формирования первичных наружных отложений и количеством теплосмен (пусков-остановов котлоагрегатов), претерпеваемых тепловыми экранными панелями.

Список литературы Физико-химический анализ условий образования и роста поперечных трещин в экранных трубах

- Долговечность труб НРЧ в условиях пульсирующего температурного поля/Л.Б. Шахсуверов, В.А. Четвериков, А.Я. Ялова, O.E. Таран//В кн: Температурный режим и гидравлика парогенераторов. -АН СССР, Л., 1978. -С. 9-21.

- Дашкиев, Ю.Г. О влиянии железно-окисных отложений на температурный режим экранов пылеугольньгх котлов СКД/Ю.Г. Дашкиев, A.A. Махлевский//Изв. вузов. Сер. Энергетика. -1981.-№4.-С. 53-59.

- Дегтев, О.Н. Анализ причин образования коррозионно-усталостных повреждений экранных труб котлов П-57 и ПК-39/О.Н. Дегтев, И.Н. Беликов, Э.И. Гецфрид и др.//Теплоэнергетика. -1988.-№ 11. -С. 39-43.

- Гецфрид, Э.И. Оценка долговечности труб НРЧ котла при случайных колебаниях температуры и роста внутренних отложений/Э.И. Гецфрид, М.А. Петров, A.B. Рудыка//Теплоэнергетика. -1987 -№ 3. -С. 50-53.

- Гецфрид, Э.И. Рост коррозионного слоя в окрестности движущейся с постоянной скоростью трещины/Э.И. Гецфрид//Физико-химическая механика материалов. -1989. -№ 2. -С. 66-68.

- Изменение структуры и свойств стали 20 при длительном воздействии температур/А.П. Смирнова, Ю.В. Балашов, Т.И. Тихонова, Л.Б. Иванова//Теплоэнергетика. -1993. -№ 11.-С. 28-32.

- Pihder, L.W. Oxide characterization for service investigations/L.W. Pihder//Corrosion science. -1981. -V. 21, № П. -C. 749-763.

- Атлас шлаков. -M. Металлургия. -1985. -207 с.