Физико-механические свойства электрокорундовых пластин, закристаллизованных в валках-кристаллизаторах

Автор: Гладков Владимир Евгеньевич, Березин Владимир Михайлович, Купершляк-Юзефович Георгий Марьянович

Рубрика: Физика

Статья в выпуске: 11 (270), 2012 года.

Бесплатный доступ

Представлены результаты исследования статических характеристик физико-механических свойств, полученных из диаграмм σ= ϕ(ε) при испытании пластин белого (≈ 98 мас.% α-А1 20 3) и циркониевого (75 мас.% А1 20 3 -25 мас.% ZrO 2) электрокорунда, закристаллизованных в валках-кристаллизаторах. Проведено обсуждение по влиянию пористости, химического и фазового состава ZrO 2 на физико-механические свойства материала пластин и шлифовального зерна, получаемого при их дроблении.

Электрокорунд, валки-кристаллизаторы, абразивные материалы, силовое обдирочное шлифование, тензометрия, диаграмма σ-ε, показатели механических свойств

Короткий адрес: https://sciup.org/147158705

IDR: 147158705 | УДК: 621.546.541.67-31

Текст научной статьи Физико-механические свойства электрокорундовых пластин, закристаллизованных в валках-кристаллизаторах

Основным материалом при получении шлифовального зерна для абразивных кругов силового обдирочного шлифования является циркониевый электрокорунд – сплавы Al2O3 c 10–40 мас.% ZrO 2 . Процесс силового обдирочного шлифования характеризуется высокими скоростями резания 60–80 м/c, большими усилиями прижатия абразивного круга к обрабатываемой поверхности 5–10 кН, что обеспечивает съём металла до 250 кг/ч при зачистке стальных слитков и до 400 кг/ч – чугунных. Температура в зоне резания достигает температуры обрабатываемого материала. Отношение массы снятого металла m ме к массе израсходованного рабочего слоя абразивного круга m к при силовом шлифовании m ме/ m к > 60.

Отходы шлифования (рис. 1, а) при использовании кругов с зерном нормального электрокорунда представляют собой металлическую пыль, загрязненную материалом от абразивного круга, практически не пригодную для переплава и, как правило, идущую в отвал, что приводит к значительной потере дорогостоящих легирующих металлов (Ni, Co, W, Mo и др.) при обработке высоколегированных сталей. Отходы шлифования при обработке кругами на базе зерна из циркониевого электрокорунда (рис. 1, б) позволяют их использовать в качестве вторичного сырья.

Исходя из условий работы в качестве требования, предъявляемого к физико-механическим свойствам абразивного зерна для силового шлифования, можно отметить следующее. При работе абразивное зерно испытывает в основном два вида нагружения. Первое - радиальные силы инер- ции, вызывающие нормальные напряжения растяжения, допустимый предел которых ограничен пределом прочности на растяжение композиционного материала из зерна и связки. Второй вид нагружения – связан непосредственно с процессом шлифования, при котором зерно, расположенное на рабочей

поверхности круга, можно рассматривать как резец, производящий стружку (рис. 1, б ), за-

а) б)

Рис. 1. Отходы шлифования при абразивной обработке слитков из стали 12Х18Н10Т шлифовальными кругами, изготовленными на базе абра зивного зерна из нормального ( а ) и циркониевого электрокорунда ( б )

крепленный консольно в связке и работающий в условиях совместного действия изгибающих и сжимающих сил. С учетом того, что у твердых материалов прочность на сжатие значительно выше, чем на растяжение и изгиб, то существенный интерес при аттестации материала по его физико-механическим свойствам представляет определение прочности на изгиб и растяжение.

В ряде работ отмечено [1–3], что технологические показатели (разрушаемость абразивного зерна по ГОСТ 28924-91 и суммарный выход крупных номеров после дробления), характеризующие прочность пластин закристаллизованных в валках-кристаллизаторах, зависят от фазового состава ZrO 2 .

Задача настоящей работы – разработка методики и определение физико-механических свойств электрокорундовых материалов, закристаллизованных в валках-кристаллизаторах в виде пластин в зависимости от их химического состава, фазового состава ZrO 2 в объёме эвтектики и состояния макро и микроструктуры.

Аттестация образцов и методика исследований

Объектом исследования были пластины белого ( ≈ 99 мас.% α -Al2O3) и сплава (75 мас.% Al203 - 25 мас. % ZrO2) циркониевого электрокорунда закристаллизованные в валках-кристаллизаторах. Состав шихты: технический глинозем ( γ -Al 2 O 3 ) и технический диоксид циркония. Степень превращения ( β -ZrO 2 → α -ZrO 2 ) изменяли добавками порошка металлического алюминия в расплав при его сливе на валки-кристаллизаторы [1–4]. Фазовый анализ полученных материалов проводили на установке ДРОН-2.

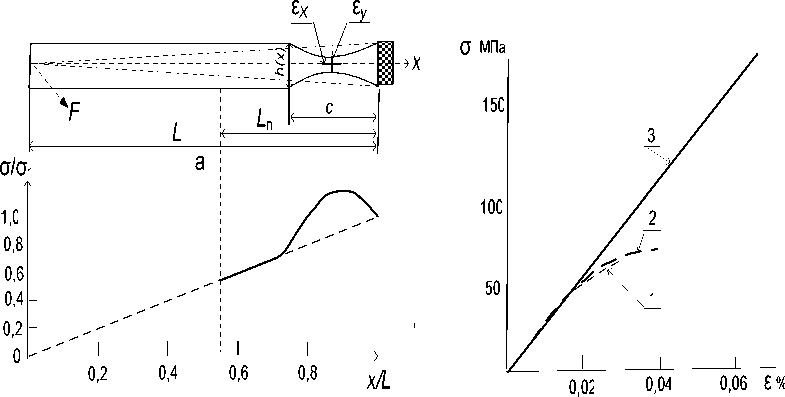

Физико-механические свойства пластин определяли по методике испытаний хрупких материалов при консольном изгибе. Геометрическая форма образца для статических испытаний на изгиб представлена на (рис. 2, а ). Зону (ширину образца b(х )), в которой происходило разрушение, делали меньше, чем у соответствующей балки равного сопротивления изгибу, контур которой показан штриховой линией (рис. 2, а ). Фактическая длина пластинки Lп ≥ 2 С . Длину образца L получали путем соответствующего удлинителя, с которым пластинку соединяли через резиновые прокладки. Относительные напряжения в рабочей части образца σ / σ 1 (при σ 1 = σ ( х/L = 1)) с размерами ( b min ( х ) = 14, L = 150, С = 40) мм показаны на (рис. 2, б ). Данный тип образцов применяли при испытаниях электрокорундовых пластин толщиной h = 1,5–4,5 мм. Поверхность разрушения образцов была локализована в пределах зоны (0,87 ≤ х/L ≤ 0,9, рис. 2, а , б ). Изменения напряжений в этой зоне составляло не более 2 %.

б в

Рис. 2. Геометрическая форма образца для статических испытаний при консольном изгибе (а). Распределение относительных напряжений σ в рабочей части образца ( б ). Типичный вид диаграмм «напряжение–относительная деформация» при консольном изгибе ( в ) для образцов: 1, 2 – белого и 3 – циркониевого электрокорундов Консоль нагружали путем наполнения водой емкости, подвешенной к тензодинамометру (для измерения силы F ) в точке х = 0 (рис. 2, а ). Такая система обеспечивала медленное, «статическое» нагружение с постоянной скоростью. Напряжения разрушения определяли из равенства σ р = 6 Fх / b р h 2 р , (1)

Физика

где h р – толщина и b р – ширина образца в разрушенном сечении.

Для определения зависимости напряжение – деформация в контрольной точке (рис. 2, а ) наклеивали тензорезистор ε х с активной длиной (базой) 2 мм. Показания тензодинамометра и тен-зорезистора записывали двухкоординатным потенциометром для регистрации зависимости ( ε у – ε х ). Полученные при испытании пластин типичные зависимости σ = ϕ ( ε ) представлены на (рис. 3, в ).

Механические показатели электрокорундовых пластин, закристаллизованных в валках-кристаллизаторах

|

s Он cd |

№ образцов |

Размер образцов, мм |

Механические показатели, МПа |

Коэффициенты |

||||

|

h р |

b р |

σ р |

σ пц |

E × 105 |

µ |

σ р /σ mах |

||

|

i ч Г) 1S В « ц м о >> Ю Он §н ч С |

11 |

4,1 |

14,7 |

55 |

36 |

2,17 |

0,23 |

0,79 |

|

5 |

4,3 |

14,1 |

56 |

40 |

2,54 |

0,21 |

0,8 |

|

|

8 |

5,2 |

15,0 |

57 |

42 |

2,52 |

0,21 |

0,81 |

|

|

6 |

4,7 |

13,5 |

60 |

43 |

2,64 |

0,18 |

0,86 |

|

|

12 |

3,8 |

15,7 |

64 |

42 |

2,46 |

0,22 |

0,91 |

|

|

4 |

4,0 |

14,1 |

65 |

46 |

2,74 |

0,22 |

0,93 |

|

|

7 |

4,2 |

13,6 |

66 |

38 |

2,50 |

O,23 |

0,94 |

|

|

2 |

3,4 |

14,2 |

70 |

48 |

2,70 |

0,21 |

1,0 |

|

|

Среднее |

– |

– |

62 |

42 |

2.53 |

0,21 |

– |

|

|

cd g m § N С 2 |

4 |

3,1 |

15,1 |

106 |

– |

2,51 |

0,25 |

0,82 |

|

3 |

2,6 |

15,4 |

123 |

– |

2,78 |

0,26 |

0,95 |

|

|

5 |

3,6 |

14,8 |

129 |

– |

2,72 |

0,26 |

1,0 |

|

|

Среднее |

– |

– |

119 |

– |

2,67 |

0,26 |

– |

|

|

О N К S Ч cd С 5 |

4,а |

1,7 |

14,4 |

152 |

– |

2,64 |

0,26 |

0,79 |

|

1 |

1,6 |

15,0 |

156 |

– |

2,42 |

0,25 |

0,81 |

|

|

4 |

1,8 |

14,0 |

160 |

– |

2,45 |

– |

0,83 |

|

|

3* |

1,9 |

17,0 |

169 |

– |

2,52 |

– |

0,88 |

|

|

5,а |

1,9 |

15,6 |

183 |

– |

2,64 |

0,25 |

0.95 |

|

|

2 |

2,0 |

14,0 |

186 |

– |

2,55 |

0,26 |

0,96 |

|

|

5 |

1,8 |

14,8 |

193 |

– |

2,52 |

0,25 |

1,0 |

|

|

Среднее |

– |

– |

171 |

– |

2,53 |

0,25 |

– |

|

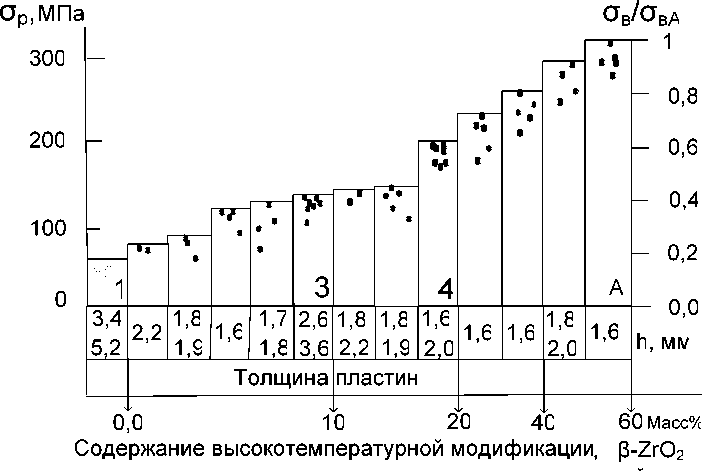

Механические характеристики, определенные по этим зависимостям для пластин (1, 3, 4) с фиксированным химическим и фазовым составом ZrO 2 , представлены в таблице. Для образцов такого же химического состава, но изготовленных из других пластин с различной толщиной и фазовым составом, определяли только напряжение разрушения σ р в зависимости от содержания β -ZrO 2 в их составе (рис. 3).

Обсуждение результатов

Механические характеристики ( σ = ϕ ( ε ), см. рис. 2, таблицу) позволяют отметить следующее. Вне зависимости от химического и фазового состава все анализируемые электрокорундовые материалы имеют сопоставимые средние значения модуля упругости и коэффициента Пуассона.

Зависимости σ = ϕ ( ε ) для образцов белого электрокорунда перед разрушением характеризуются наличием нелинейного участка деформирования (рис. 2, в ), подобного участку упрочнения пластичных материалов. Физико-химическая природа такой зависимости неоднозначна и может быть связана с состоянием структуры границ между кристаллами корунда ( α -Al2O3) и природой межкристаллитной фазы. При замене межкристаллитной фазы в белом электрокорунде на эвтектику (Al 2 O 3 –ZrO 2 ) секущий модуль упругости увеличивается, а среднее значение напряжения разрушения σ р возрастает с увеличением содержания β -ZrO 2 в ее составе (см. таблицу и рис. 3).

Разрушение всех образцов происходило хрупко. При этом широкий диапазон значений напряжений разрушения (σр в таблице) образцов из различных пластин с фиксированным фазовым составом связан не со свойствами материала, а с состоянием макроструктуры пластин в разрушенном сечении. Локальные раковины, пористость и другие макроскопические дефекты струк- туры [2, 4], особенно вблизи поверхности, существенно уменьшают момент сопротивления сечения. Поэтому напряжения разрушения с учетом данного фактора должны определяться из равенства

О = о [ 1 - (12/ bh) £ у 2 S , ] ,

Рис. 3.

где S i – площадь дефекта, 0 ≤ y ≤ h /2 – расстояние от нейтральной оси до центра тяжести площади дефекта.

с фиксированным фазовым составом β-ZrO 2 . Пластина 1 – белый электрокорунд (а)

В связи с этим за прочность материала σ в , с фиксированном химическим и фазовым составом, можно принять максимальные значения напряжений разрушения в серии испытания образцов ( σ в = σ p maх , см. таблицу, рис. 3), вырезанных из одной пластины. В этом случае величину (1 - σ р / σ в ) можно рассматривать как параметр, характеризующий дефектность материала в области сечения поверхностью разрушения. Влияние содержания ( β -ZrO 2 ) в составе эвтектики на относительную прочность материала можно оценить по величине соотношения σ в / σ вА (рис. 3); где σ в = σ р,maх для пластин с фиксированным фазовым составом, а σ вА = σ р maх для пластины, обозначенной буквой А (рис. 3), с максимальным содержанием 60 мас. % β -ZrO 2 .

Влияние степени развития полиморфного превращения β -ZrO 2 →α -ZrO 2 в составе эвтектики циркониевого электрокорунда, проходящего (при охлаждении после кристаллизации слитка) с увеличением объёма (на ≤ 7 %), существенно сказывается на технологических показателях, характеризующих разрушение материала в процессах его переработки на шлифовальное зерно. В работе [1] пластины циркониевого электрокорунда, закристаллизованные в валках-кристаллизаторах, с различным содержанием тетрагональной модификации ( β -ZrO 2 ) подвергали измельчению и последующему рассеву для определения суммарного выхода фракций (2000, 1600, 1250) мкм. При содержании β -ZrO 2 ≤ 20 мас. % после измельчения суммарное содержание фракции 1000–2000 мкм составляло 33–38 мас. %. С увеличением содержания β -ZrO 2 ≥ 20–50 мас. % суммарное содержание фракции 1000–2000 мкм возрастало до 46–60 мас. %. При этом показатель разрушаемости (технологическая проба по ГОСТ 28924-91) уменьшался с ≈ 21 % при 10 мас. % β -ZrO 2 до ≈ 11% при 30 мас. % β -ZrO 2 . Дальнейшее увеличение β -ZrO 2 до ≤ 70 мас. % не влияло на показатель разрушаемости.

Таким образом, установленная зависимость прочности на изгиб (см. таблицу, рис. 3) от содержания β -ZrO 2 хорошо коррелирует с технологическими показателями: суммарным выходом крупных номеров шлифовального зерна и его разрушаемостью в зависимости от содержания β -ZrO 2 .

Пластины при их дроблении на шлифовальное зерно в основном разрушаются по дефектным сечениям с минимальной прочностью, а в шлифовальное зерно переходят участки объемов с вы-

Физика

сокой прочностью. При этом пористость и её распределение оказывают существенное влияние на получение качественного абразивного зерна. Усадочные и газовые поры, размер которых и расстояние между ними сравнимы с размером зерна 1250–2500 мкм, при дроблении материала выходят на поверхность. Поэтому их присутствие на физико-механических свойствах шлифовального зерна практически не сказывается. С учетом наличия пор размером ≤ 100 мкм прочность на изгиб абразивного зерна, получаемого из пластин с фиксированным химическим и фазовым составом, можно оценить средними напряжениями разрушения σ р с из диапазона (0,95…1) σ р / σ maх представленного в таблице и на рис. 3.

Высокотемпературная модификация β -ZrO2 в составе эвтектических колоний метастабильна. В связи с этим установленные показатели механических свойств (таблица и рис. 2) будут характеризовать свойства материала только в том случае, если он не подвергался термической обработке. В [3, 5] показано, что после нагрева до температуры Т ≥ 1100 °С интервал полиморфного превращения β -ZrO2 →α -ZrO2 зависит от времени выдержки, и существенно ниже температурного интервала пластичности корунда. При этом пластины и абразивное зерно с исходным содержанием β -ZrO 2 ≥ 50 % при охлаждении самопроизвольно растрескиваются, а показатель разрушаемости возрастает тем больше, чем больше было метастабильной модификации в исходном фазовом составе.

Выводы

Полиморфное превращение β -ZrO 2 ⇒ α -ZrO 2 в составе эвтектических колоний сплава 75 мас.% Al2O3 - 25 мас. % ZrO2 проходящее с увеличением объёма на ∼ 7 %, существенно сказывается на прочностных свойствах материала. При подавлении превращения в интервале 0 - 60 % прочность материала на изгиб возрастает от 100 до 300 МПа.

Список литературы Физико-механические свойства электрокорундовых пластин, закристаллизованных в валках-кристаллизаторах

- Гладков, В.Е. Влияние различных модификаций ZrO2 на физико-механические свойства циркониевого электрокорунда/В.Е. Гладков, А.А. Фотиев, А.С. Зубов//Неорганические материалы. -1985. -Т. 21, № 4. -С. 616-619.

- Гладков, В.Е. Влияние условий охлаждения расплава на формирование структуры и фазового состава в слитках сплавов А1203-ZrO2/В.Е. Гладков, В.М. Березин, Н.Б. Жеханова//Вестник ЮУрГУ. Серия «Математика. Механика. Физика». -2010. -Вып. 2. -№ 9(185). -С. 27-31.

- Гладков, В.Е. Полиморфное превращение ZrO2 в сплаве 75 мас.% А1203 -25 мас. % ZrO2, закристаллизованном в неравновесных условиях/В.Е. Гладков, В.М. Березин, Н.Б. Жеханова//Неорганические материалы. -2010. -Т. 46, № 7. -С. 838-842.

- Гладков, В.Е. Условия формирования плотной макроструктуры электрокорундовых пластин в валках-кристаллизаторах/В.Е. Гладков, В.М. Березин, Н.Б. Жеханова//Вестник ЮУрГУ. Серия «Математика. Механика. Физика». -2011. -Вып. 4. -№ 10(227). -С. 67-71.

- Влияние скорости охлаждения эвтектики системы А1203 -ZrO2 на стабильность фазовых составляющих/И.Ю. Волкова, С.С. Семенов, А.Е. Кравчик и др.//Неорганические материалы. -1987. -Т. 23, № 3. -С. 448-451.