Физиологические показатели качества ячменя пивоваренного – основа для получения солода высокого качества

Автор: Алексеев Алексей Михайлович, Титов Владимир Александрович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 4 (22), 2012 года.

Бесплатный доступ

Рассмотрена способность сложных видов изделий сохранять свою форму при действии различных деформаций или формоустойчивость. Определены физико-химические свойства деталей одежды, влияющие на формоустойчивость: жесткость, несминаемость, усадка, деформация растяжения, сжатия и другие. Представлены результаты анализа ассортимента плечевых накладок и технологии нанесения клеевого слоя с использованием многослойного пакета и перфорированного сетчатого трафарета. Авторы предложили технологию «зонального» клеевого слоя, когда на однослойную текстильную деталь наносится клеевой слой с разным рисунком и количеством клеевых точек в различных участках детали верха плечевой накладки, что позволяет повысить качество услуг в рамках индивидуального заказа. Технология защищена патентом.

Швейные изделия, формоустойчивость, жесткость, несминаемость, усадка, деформация

Короткий адрес: https://sciup.org/148186036

IDR: 148186036 | УДК: 663.421

Текст научной статьи Физиологические показатели качества ячменя пивоваренного – основа для получения солода высокого качества

В настоящее время задачи повышения качества отечественных швейных изделий, повышения их конкурентоспособности тесно связаны с разработкой и внедрением новых технологий обеспечивающих высокие значения фор-моустойчивости сложных моделей при снижении затрат на их производство.

В процессе эксплуатации швейных изделий отдельные детали одежды подвергаются различным нагрузкам, приводящим к появлению деформаций. Способность сложных видов изделий сохранять свою форму при действии различных деформаций характеризуется в общем виде формоустойчивостью, которая зависит от отдельных физико – химических свойств деталей одежды. В текстильном материаловедении среди этих свойств выделяют жесткость, несминаемость, усадку при влажно – тепловой обработке, реакцию деталей одежды на деформацию растяжения, сжатия и другие факторы.

Формоустойчивость обеспечивается как в процессе производства ткани верха (противо-усадочные обработки, различного вида покрытия и пропитки, использование специальных нитей и волокон, обеспечивающих эластичность и упругость тканей), так и в технологических процессах изготовления деталей за счет применения различных дополнительных усиливающих элементов, воспринимающих часть нагрузки. К таким элементам относятся клеевые прокладочные материалы, бортовые прокладки, корсажные ленты, плечевые накладки и други е материалы.

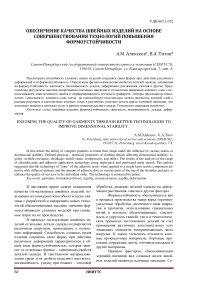

Важным фактором, обеспечивающим хороший внешний вид сложных видов швейных изделий являются плечевые накладки. Со- временный ассортимент плечевых накладок значительно отличается друг от друга рядом как конструкторских, так и технологических и материаловедческих свойств. В частности, плечевые накладки, используемые для изготовления мужских костюмов представляет собой многослойный пакет, состоящий из 4 – 5 слоев различный материалов. На рис. 1 представлен вариант плечевой накладки для пошива качественных мужских костюмов фирмы «Helsa».

Рисунок 1. Плечевая накладка

Плечевая накладка состоит из верхнего 1 и нижнего 3 слоя нетканого материала. В качестве наполнителя, используемого для формирования необходимой высоты плечевой накладки применяется хлопчатобумажный наполнитель 4, усиленный прокладкой из бортового материала для повышения нагрузочной способности накладки 2. По контуру накладки нанесены участки 5, 6 с термопластичным клеевым полимерным материалом для предварительной фиксации плечевой накладки при сборке изделия.

Такое нанесение производится фирмами – изготовителями плечевых накладок на специализированном импортном оборудовании, имеющее высокую стоимость. Между тем разработанная в ИДДПИ СПбГУСЭ технология нанесения клеевого слоя с использованием перфорированного сетчатого трафарета позволяет значительно упростить дискретное дозирование клеевого слоя и, соответственно, снизить себестоимость изготовления плечевых накладок.

Принцип разработанный на кафедре ТКШИ СПбГУСЭ технологии «зонального» клеевого слоя, защищенного патентом, состоит в том, что на однослойную текстильную деталь наносится клеевой слой с разным рисунком и колич еством клеевых точек в различных участках детали верха плечевой накладки.

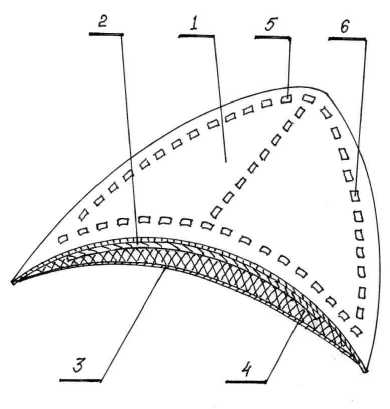

Реализацию технологии обеспечивает устройство дозирования сыпучих материалов обрушения свода.

Устройство, схема которого представлена на рис. 2, содержит стол 1 для размещения заготовки плечевой накладки, на которое наносится мелкодисперсный материал. Над столом 1 с зазором параллельно его плоскости на вертикальных стойках 3 установлен пластичный перфорированный трафарет 4. Над трафаретом 4 размещен с возможностью возвратно – по- ступательного перемещения от двух соленоидов 5 в плоскости, параллельной плоскости трафарета, рабочий орган. Последний выпол- нен в виде установленных в ряд по ширине трафарета 4 вертикальных металлических пластин 6, жестко смонтированных на оси 7 с зазором одна относительно другой.

Толщина каждой пластины 6 равна шагу между горизонтальными рядами перфораций трафарета 4, а длина пластины 6 равна длине трафарета 4. Заполнение устройства сыпучим материалом (клеевым полимером) осуществляется через окно 8 в кожухе 9 с помощью стандартных питателей.

Рисунок 2. Устройство дозирования сыпучих материалов

Дозирующее устройство работает следующим образом. Полимерный материал заполняет пространство между пластинами активатора, который может смещаться в направлении, перпендикулярном поверхности пластин активатора, на расстояние, равное расстоянию между ц ентрами отверстий.

Для разрушения сводов пластины активатора импульсно смещаются на расстояние L. Порошкообразный полимерный материал начинает двигаться одновременно с пластинами активатора, при этом разрушаются своды над отверстиями трафарета и тем самым создается возможность для просыпания сыпучего материала на текстильную основу. После остановки активатора полимерный материал продолжает двигаться по инерции, в результате чего увеличивается его насыпная плотность от начального значения P H до максимального P H max . Затем происходит упругое сжатие частиц и перемещения их в обратном направлении под действием сил упругости. Очевидно, что

ла с использованием трафарета с одним отверстием квадратной формы у которого C = Г10 " 3.

Испытания проводились на лабораторном дозаторе, в котором обеспечена возможность плавного изменения ускорения а движения активатора, расстояние между пластинами которого b = 1 . 10-3. При этом пластины активатора дискретно перемещались на расстояние L = 1 . 10-3.

В качестве дозируемого материала использовался (ТУ 6-05-1835-78) плотностью 922 - 926 кг/м3.

насыпная плотность уменьшается при этом от P H max до P H. По достижении начального значения насыпной плотности полимерный материал вновь образует свод над каждым перфорацион

ным отверстием пластины, т.е. просыпание порошкообразного полимера прекращается.

Таким образом, дозирование сыпучего

Таблица 1. Гранулометрический состав экспериментальной партии

|

Доля частицы на единицу объема, % |

||||

|

Диаметр частицы . 10 " 6, м |

||||

|

200 и более |

50-63 |

63-100 |

100-160 |

160-200 |

|

3,17 |

4,53 |

7,14 |

43,36 |

41,8 |

материала происходит за время от разрушения

до восстановления свода.

Исследования, проведенные в СПбГУСЭ, позволили определить количество наносимого материала и определить основные факторы, влияющие на изменение дозы его нанесения.

Было установлено, что общее количество Дт сыпучего материала, просыпавшегося за время между обрушением и образованием

Для каждой фракции дозируемого материала была найдена величина отклонения фактического значения дозы от теоретического при соответствующем ускорении движения активатора.

свода, определяется выражением:

Дт = C2 g { { P h . C + b 2 [«—

-P H )(p Hmax -p H )

pH

p max

p2max

Таблица 2. Насыпная плотность выделенных фракций

+

|

Насыпная плотность, кг/м3 |

||||

|

Диаметр частицы . 10 " 6, м |

||||

|

50-200 |

50-63 |

63-100 |

100-160 |

160-200 |

|

394,6 |

393,0 |

396,44 |

398,6 |

399,18 |

ln

(-

(2PH-p maX

:)]}

.

а

П (p 2max _ p 2 ^2

}.

где: L - расстояние, на которое перемещается рабочий орган; a - ускорение движение активатора; C - параметр, характеризующий геометрические размеры перфорационных отверстий; g - ускорение свободного падения; b - расстояние между пластинами активатора; K - коэффициент объемной упругости.

Как следует из приведенного выраже

ния доза нанесенного полимера регулируется размерами перфорационных отверстий и параметрами движения активатора.

Для оценки точности дозирования были проведены эксперименты по определению массы Дт просыпавшегося полимерного материа-

Как следует из Таблицы 2, фактически доза просыпавшегося через отверстие трафарета полимера незначительно отличается от теоретически рассчитанных значений, что позволяет утверждать, что доза нанесения полимера регулируется с высокой степенью точности размерами перфорационного отверстия и параметрами движения активатора.

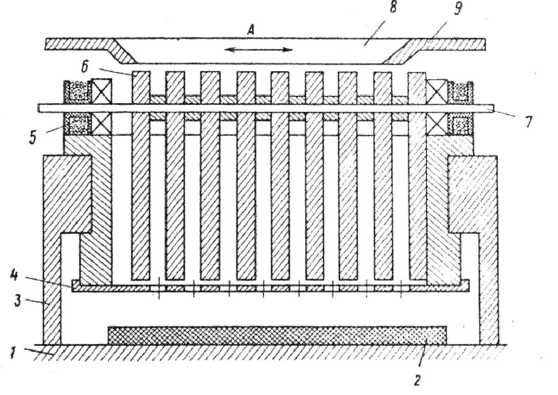

Одним из основных узлов дозирующего устройства является сетчатый трафарет, изображенный на рис.3.

При разработке и изготовлении трафарета важное значение имеет выбор материала, из которого он может быть сделан.

Материал должен обладать возможно меньшей толщиной (желательно соизмеримой с размером частиц дозирующего материала), и

высокой прочностью при изготовлении перфорационных отверстий.

Важным фактором является и электризация частиц при процессе дозирования. Возникающее при этом электрическое поле может приводить к «забиванию» полимерным материалом отдельных ячеек сетки и прекращению процесса дозирования.

Рисунок 3. Сетчатый трафарет дозирующего устройства

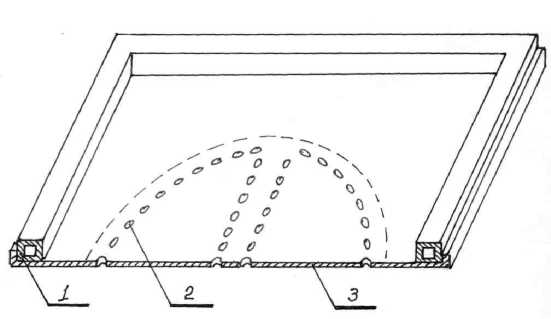

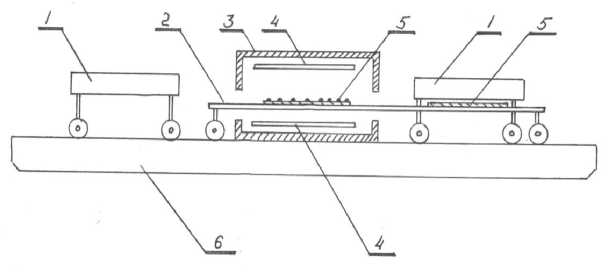

Представленный способ нанесения клеевого полимерного материала является основой для предполагаемой конструкторской разработки и изготовления опытной установки для нанесения клеевого слоя, схема которого приведена на рисунке 4.

Проведенные нами исследования позволили предложить в качеств е каркаса для изготовления трафарета капроновые сетки, обработанные способом фотофильмпечати . Изготовленные способом фотофильмпечати сетчатые трафареты обладают высокими прочностными характеристиками и значительным сроком эксплуатации без видимых разрушений. Сущность способа заключается в том, что натянутая на раму капроновая сетка обрабатывается светочувствительным материалом, который покрывает слоем равной толщины всю поверхность будущего трафарета, толщина которого остается равной толщине капроновой сетки. После высыхания светочувствительного слоя на сплошную поверхность накладывается слой св етопрозрачного материала, на кот ором зачерчены места будущих перфорационных отверстий, и обрабатывают дневным светом, под действием которого задубляются открытые места . Затем осуществляется операция промывки и окончательной сушки. В результате выполнения описанной технологической последовательности операций получается трафарет, имеющий любое количество сквозных отверстий различного диаметра и взаиморасположения.

Рисунок 4. Опытная установка для нанесения клеевого слоя

Основные узлы установки включают в себя стол 6, на котором расположена туннельная камера термофиксирования полимерного материала.

Подача нетканых заготовок бортовых прокладок 5 происходит с помощью передвижного столика 2, который перемещает попеременно заготовки из зон нанесения полимерного слоя дозаторами 1 в камеру термофиксирования, где происходит оплавление клеевого полимерного материала 5. Необходимая температура камеры поддерживается нагревателями 4 с автоматической регулировкой нагрева.

Список литературы Физиологические показатели качества ячменя пивоваренного – основа для получения солода высокого качества

- Титов В.А. Концепция формоустойчивости и требования к качеству швейных изделий. Моногоафия.-СПб.Изд-воСПбГУСЭ, 2005.-207 с.

- Кузьмичев В.Е. Теория и практика процессов склеивания деталей одежды. -М.: Академия,2005. 256с.