Формализация моделей планирования при организационном управлении на производственном предприятии

Автор: Куликов Геннадий Григорьевич, Дронь Елена Анатольевна

Рубрика: Управление в социально-экономических системах

Статья в выпуске: 2 т.16, 2016 года.

Бесплатный доступ

Рассматривается методика планирования при организационном управлении на производственных предприятиях с использованием интегрированных систем управления предприятием. В методах планирования используются понятия рабочего центра, спецификации изделий, модели производственной системы. Рассматривается функциональная модель бизнес-процесса планирования, взаимосвязь модели производственной системы и системы планирования, представлен алгоритм планирования в автоматизированных интегрированных системах управления предприятием (MRP/ERP системах). Модель производственной системы включает спецификацию материальных объектов, маршруты технологических процессов, операционные данные. Приводится пример управления выполнением производственного плана с учетом воздействия нештатных производственных ситуаций, рассматриваются варианты решения задач при возникновении нештатных ситуаций. Производится классификация нештатных производственных ситуаций. Приводится пример формирования стратегии при управлении производственным планом, рассчитывается матрица непроизводительных затрат по стратегиям управления.

Организационное управление, модель планирования, бизнес-процессы, центр ответственности, спецификация, технологический маршрут, erp-системы

Короткий адрес: https://sciup.org/147155120

IDR: 147155120 | УДК: 519.673:658.512.4 | DOI: 10.14529/ctcr160210

Текст научной статьи Формализация моделей планирования при организационном управлении на производственном предприятии

Целью работы является разработка методического обеспечения процессов планирования в автоматизированном управлении производством. Для достижения поставленной цели одной из задач является создание формализованной модели планирования в промышленности в соответствии с требованиями ERP-методологии. В формализованной модели планирования применяются понятия рабочего центра, спецификации изделия, рассматривается алгоритм планирования в MRP/ERP-системах.

В результате решения задачи определяется оптимальная стратегия управления в нештатных ситуациях, что позволяет повысить точность принимаемых управленческих решений.

1. Построение системы планирования на производственном предприятии

Стандарты MRP/ERP регламентируют вид и порядок планирования производства и оперативного управления им.

На нижнем детализированном уровне производственной деятельности в качестве элементов (неделимых частей) в моделях принимаются рабочие места, участки, станки и другие элементы производственной деятельности, с которых снимаются (фиксируются) значения первичных реквизитов или показателей производственной деятельности.

Как правило, уровни организационного управления синхронизируются с уровнями агрегирования и обработки реквизитов (показателей производственной деятельности). В настоящее время наиболее распространенной организационной схемой управления предприятием является трехуровневая структура:

-

• уровень 1 : предприятие;

-

• уровень 2 : цеха;

-

• уровень 3 : участки, рабочие центры.

Управление в социально-экономических системах

Соответственно существует трехуровневая схема агрегирования и обработки реквизитов.

Объектом планирования в производственной системе являются ресурсы (материальные, трудовые, финансовые, информационные, энергетические), которые определяются конструкторско-технологической моделью объекта производства. Другим объектом планирования являются ресурсы, составляющие производственную среду производственной системы (располагаемые технологические ресурсы).

Существует 2 подхода к планированию производства:

-

1) сверху вниз;

-

2) снизу вверх.

Методологией планирования является анализ и синтез.

При планировании в первую очередь анализируется модель объекта производства и модель производственной среды. На основе знаний, отраженных в модели объекта производства и модели производственной среды, осуществляется синтез основных параметров плана.

Методы планирования основаны на детальных моделях производимых изделий (на конструкторских, производственных, технологических спецификациях – спецификациях состава изделий).

Спецификация – это подетальный перечень состава изделия и моделей технологических и производственных процессов, таких как технологические маршруты, операционные карты, ведомости оснастки.

Модель производственной системы включает следующую информацию, необходимую для планирования:

1. Начальные данные для планирования:

2. Операционные данные

2. Методика планирования при организационном управлении

Спецификация материальных объектов для планирования (материалы, узлы, готовая продукция) с указанием основных параметров: время от возникновения потребности до ее реализации; время изготовления для производимых изделий; минимальная партия заказа; страховой запас и др.

Технологические и производственные данные: маршруты технологических процессов. На их основе определяется количество материалов и узлов, необходимых для изготовления готовой продукции. По этим же данным определяются материальные составляющие себестоимости продукции. Также на основе анализа технологических маршрутов определяется время изготовления, загрузка производства, стоимость рабочей силы и оборудования и др.

Спецификация ожидаемых расходов ресурсов / независимые потребности: заказы клиентов; прогнозы спроса готовой продукции с указанием количества; основной производственный план.

Спецификации ожидаемых приходов ресурсов: заказы поставщикам; спецификации приходов из производства. Текущий уровень запасов. Уровень незавершенного производства.

Так как любой план является системой планов, определяемой структурой организации производства (уровень предприятия, уровень цехов, уровень участков), то алгоритм планирования применяют снизу вверх и сверху вниз.

На любом предприятии существует система организации планирования, которая, как правило, имеет итерационный характер.

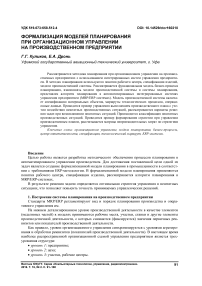

Функциональная модель бизнес-процесса планирования является распределенной. Она отражает ролевое участие распределенной системы планирования. Данная модель показывает организацию ролевого взаимодействия функциональных служб и взаимодействия специалистов в процессе планирования. Одной из форм представления этой организации является штатное расписание.

Фрагмент функциональной модели процесса планирования представлен на рис. 1.

Рис. 1. Фрагмент функциональной модели планирования

Примечание : планирование – это отображение поведения системы в будущем, т. е. планирование, по сути, является моделированием.

Модель производственной системы включает следующую информацию, необходимую для планирования:

-

1. Начальные данные для планирования :

– время от возникновения потребности до ее реализации;

– время изготовления для производимых изделий;

– минимальная партия заказа;

– страховой запас и др.

-

a. Технологические и производственные данные:

– маршруты технологических процессов. На их основе определяется количество материалов и узлов, необходимых для изготовления готовой продукции. По этим же данным определяются материальные составляющие себестоимости продукции, время изготовления, загрузка производства, стоимость рабочей силы и оборудования и др.

-

2. Операционные данные

-

a. Спецификация ожидаемых расходов ресурсов:

– заказы клиентов;

-

– прогнозы спроса готовой продукции с указанием количества;

-

– основной производственный план.

-

b. Спецификации ожидаемых приходов ресурсов:

– заказы поставщикам;

– спецификации приходов из производства.

-

c. Текущий уровень запасов.

-

d. Уровень незавершенного производства.

Алгоритм планирования в MRP/ERP системах

Шаг 1 . На основании заданных независимых потребностей для производства необходимо провести их классификацию и формализацию на заказы клиентов, прогнозы, основной производственный план, потребность пополнения основного страхового запаса.

Шаг 2 . Расчет брутто-потребностей.

Примечание : дальнейшее рассмотрение алгоритма производиться одновременно с примером. Используется модель объекта производства и данные о производственном плане.

Управление в социально-экономических системах

Пример : Для изделия А существует производственный план под заказ клиента (или прогноз на спрос) в размере 100 единиц с заданным сроком. Необходимо подсчитать количество компонент (ресурсов) для выполнения заказа. Расчет нетто-потребностей производится с учетом имеющегося незавершенного производства (НЗП), согласно спецификации в операционных данных (табл. 1).

Таблица 1

Расчет брутто-потребностей

|

Готовая продукция А |

|||

|

100 |

|||

|

В-материал |

С-материал |

D-полуфабрикат |

|

|

200 |

|||

|

Е-материал |

F-материал |

||

|

100 |

100 |

200 |

400 |

Шаг 3 . Расчет нетто-потребностей производится с учетом имеющегося НЗП (табл. 2).

Таблица 2

Расчет нетто-потребностей

|

А |

В |

С |

D |

E |

F |

|

|

Брутто |

100 |

100 |

200 |

200 |

200 |

400 |

|

Наличие |

0 |

100 |

80 |

120 |

280 |

220 |

|

Нетто |

100 |

0 |

120 |

80 |

0 |

180 |

Шаг 4 . Расчет нетто-потребностей во времени.

На этом этапе необходимое количество рассчитывается с учетом всех приходов и расходов материалов. Рассмотрим на примере компонента D (табл. 3).

Таблица 3

Расчет нетто-потребностей во времени

|

Дата |

Компонент D |

Приход-Расход |

Наличие |

|

Сегодня |

В наличии |

250 |

250 |

|

Сегодня |

Расход |

–75 |

175 |

|

Завтра |

Потребность 1 |

–50 |

125 |

|

Послезавтра |

Потребность 2 |

–100 |

25 |

|

Послезавтра |

Ожидаемый приход |

200 |

225 |

|

Послезавтра |

Потребность 3 |

–105 |

120 |

|

Послезавтра |

Потребность 4 |

–200 |

–80 |

Шаг 5 . Определение сроков закупки и изготовления.

На этом этапе система определяет сроки начала действий по реализации рассчитанных нетто-потребностей. Алгоритм берет за начало дату реализации независимой основной потребности (поставку готовых изделий) и раскручивает назад во времени процесс изготовления и закупок ресурсов. Для этого используются данные, находящиеся в моделях технологических и производственных процессов.

В результате работы алгоритма планирования определяется схема расчета технологических (производственных) потребностей, график изготовления узлов и поставки необходимых ресурсов, карта обеспечения ресурсами производственного процесса.

Примечание : Так как алгоритм планирования может быть использован для расчета различных потребностей (ресурсов): материальных, информационных, финансовых, трудовых, то он является универсальным по отношению к виду ресурса. При планировании с помощью указанного алгоритма полагают, что производственные мощности не ограничены, сбоев при изготовлении или доставке ресурсов не существует. Алгоритм не учитывает возникновение внештатных ситуаций. Поэтому после расчета ресурсов осуществляется планирование производственных мощностей с учетом их существующей загрузки.

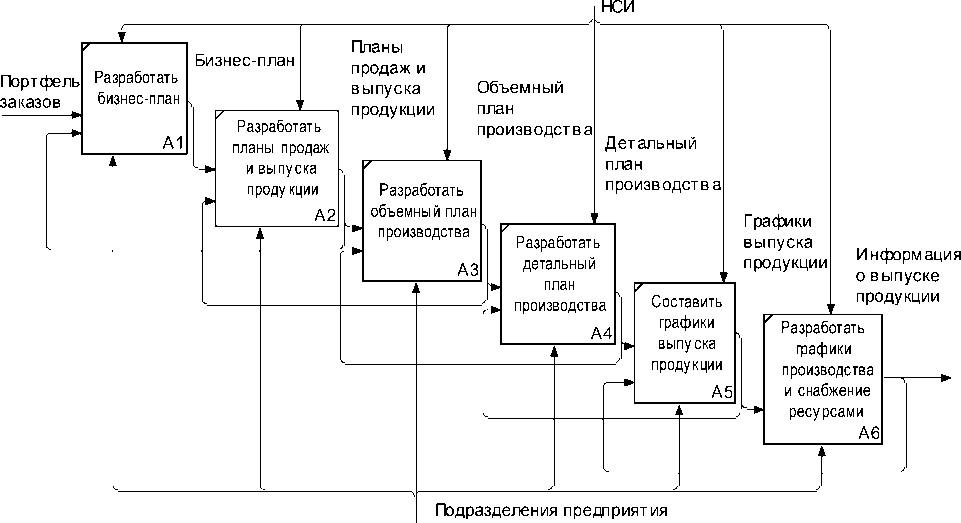

Шаг 6 . Определение загрузки производственных мощностей и возможности реализации потребностей.

Основываясь на моделях технологии изготовления изделий, определяется загрузка производства. При этом принимаются во внимание уже существующие производственные задания (рис. 2).

Существует множество алгоритмов «уравнивания» перераспределения производственных заданий во времени, что позволяет избежать перегрузки оборудования (производственных) мощностей.

Примечание : Уравнивание производственных мощностей может привести к необходимости изменения плана.

Рис. 2. Планирование загрузки в рамках одного рабочего центра

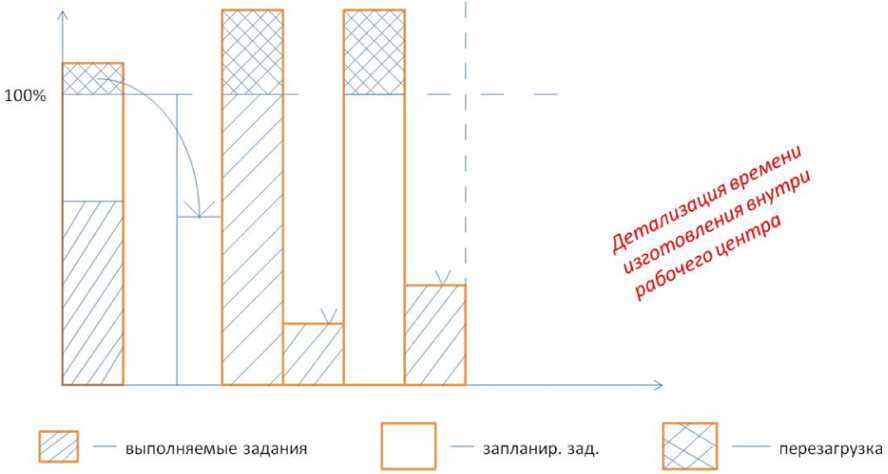

Планирование материальных потребностей является итерационным процессом (рис. 3).

Рис. 3. Итерационный процесс планирования потребностей

Так как любой план является системой планов, определяемой структурой организации производства (уровень предприятия, уровень цехов, уровень участков), то алгоритм планирования применяют снизу вверх и сверху вниз.

Управление в социально-экономических системах

3. Управление выполнением производственного плана

В ходе выполнения плана возникают нештатные производственные ситуации, которые вызывают непроизводительные затраты по времени и стоимости, не предусмотренные графиками и нормативами. Признаки типовых критических ситуаций определяются эвристически на основе накопленного опыта управления технологическим процессом.

Рассмотрим в качестве признака текущей производственной ситуации недопоставку материалов к началу смены t 1 при отсутствии резерва на складе на уровне производственных участков и рабочих центров. При этом мастеру необходимо решить следующие задачи:

-

1) определить действительно ли возникла критическая ситуация, требующая выработки специальных управленческих решений или это сбой в производственной системе, который может быть устранен за счет временной избыточности, то есть получить высокую степень вероятности наступления этого события;

-

2) оценить непроизводительные затраты от недопоставки материалов, которые связаны со многими производственными факторами;

-

3) определить оптимальный момент времени для принятия управленческого решения, при котором оно будет наиболее эффективным с точки зрения минимальных непроизводительных затрат по времени и стоимости выполнения производственных работ;

-

4) сформировать управляющие воздействия в соответствии с выбранной стратегией управления.

Вариант решения задачи 1 . Возникновение отклонений в ресурсах носит случайный характер по времени и объему поставок. Реализация данного технологического процесса имеет стохастический характер, так как определяется наличием исходного ресурса.

Имея большой опыт управления, мастер оценивает величину отклонения, частоту этого события во времени и допустимый резерв времени на принятие решения. При небольших отклонениях и наличии резерва времени мастер не вырабатывает управляющее воздействие и в режиме ожидания наблюдает за изменением текущей ситуации во времени. Через интервал времени Δ t при сохранении отклонения в ресурсах вероятность наступления критической ситуации увеличивается на Δ P 1, то есть временная избыточность формирует информационную избыточность и отражается через получение новой информации.

По истечении допустимого времени мастер повышает достоверность информации о возникновении критической ситуации за счет новых источников информации: получает справки о реальных сроках поставки и оценивает их, если они не удовлетворительны, то получает информацию о наличии материалов такого типа на других объектах, о наличии на складе подобных по типу и т. д.

Состояние неопределенности уменьшается с течением времени, а уровень информационной насыщенности увеличивается до некоторого допустимого момента времени Т =( t + Δ t ). После получения дополнительной и новой информации из разных источников появляется определенность в оценке текущей производственной ситуации, после чего мастер переходит к оценке непроизводительных затрат.

Вариант решения задачи 2 . На основе результатов обработки информации о критичности текущей ситуации мастер, исходя из опыта управления, примерно оценивает непроизводительные затраты. Они определяются следующими основными затратными факторами: временем простоя оборудования и механизмов, временем простоя этой рабочей смены, отставанием от графика работ, задержкой других видов работ. Оценка производится исходя из нормативной стоимости часа для машин, механизмов, рабочей смены.

Вариант решения задачи 3 . Сложность определения оптимального момента времени для принятия решения связана с фактором уверенности о возникновении критической ситуации и минимизацией непроизводительных затрат, связанных, прежде всего с нарушением последовательности выполнения производственных работ.

В условиях неопределенности если мастер принимает преждевременные решения, то они могут привести к еще большим затратам при их реализации, чем при отсутствии решений. В то же время несвоевременные управленческие решения приводят также к большим непроизводительным затратам.

В зависимости от критичности производственной ситуации мастер должен определить оптимальное время для принятия решений в пределах допустимого интервала времени, чтобы минимизировать непроизводительные затраты. Степень критичности ситуации зависит от величины отклонений по объему и времени недопоставки материалов, определяемых относительно планового графика выполнения производственных работ, а также значения интегрального показателя о состоянии объекта управления.

Вариант решения задачи 4 . В зависимости от момента принятия решения и учетом ожидаемых непроизводительных затрат формируется стратегия управления в текущей производственной ситуации. Например, замена материалов другого типа с более низким качеством и низкой стоимостью, с более высоким качеством и высокой стоимостью; поездка за материалами на другой объект; различные комбинации вариантов решений.

Вывод . В течение рабочей смены в реальных производственных системах возникает одновременно множество отклонений текущих значений параметров от плановых по разным видам ресурсов. Кроме этого, для одного вида, но разных групп ресурсов частота и величина возникающих отклонений различная, что требует специальных методов анализа и оценки возникающих ситуаций. Для оценки критичности возникающих ситуаций требуется интегральный показатель состояния объекта управления.

4. Формирование стратегии управления выполнением плана

Признаки нештатных производственных ситуаций, возникающих при выполнении производственного плана представлены в табл. 4.

Таблица 4

Классы нештатных производственных ситуаций

|

Наименование класса ситуаций |

Признаки ситуаций |

|

1. Несвоевременное предоставление фронта работ от одного исполнителя |

1.1. Задержки в связи с низким качеством |

|

1.2. Отсутствие строго регламентированного графика приема-сдачи этапов работ |

|

|

1.3. Несвоевременное предоставление этапов работ предыдущим исполнителем |

|

|

1.4. Нарушение трудовой дисциплины |

|

|

2. Перебои в поступлении материальных ресурсов |

2.1. Перебои в поступлении материалов |

|

3. Отказы внутренних цехов |

3.1. Недопоставка полуфабрикатов, заготовок |

|

3.2. Поставка полуфабрикатов, не соответствующих ГОСТ и качеству |

|

|

3.3. Поломка и неисправность оборудования |

|

|

4. Отказы автотранспортного цеха |

4.1. Плохое обеспечение горюче-смазочными материалами |

|

4.2. Нерациональное использование мощности АТП |

|

|

4.3. Низкий уровень организации ремонтного хозяйства |

|

|

5. Поломки машин-механизмов во время эксплуатации |

5.1. Поломки машин и механизмов |

|

5.2. Несвоевременная подача заявок |

|

|

5.3. Несвоевременный ремонт |

В качестве иллюстрирующего примера рассмотрим возможные стратегии управления при возникновении нештатной ситуации класса 2 «Перебои в поступлении материальных ресурсов». Непроизводительные затраты определяются такими основными затратными факторами: временем простоя оборудования и механизмов, временем простоя этой рабочей смены, отставанием от плана-графика работ, задержкой других видов взаимосвязанных работ. Оценка производится исходя из нормативной стоимости часа для машин, механизмов, рабочей смены.

При недопоставке материалов на сумму а организация несет убытки в размере b . Основные факторы непроизводительных затрат в данной ситуации представлены в табл. 5.

Список литературы Формализация моделей планирования при организационном управлении на производственном предприятии

- Дронь, Е.А. Система поддержки принятия решений при управлении строительством на основе системной модели затрат/Е.А. Дронь, С.Г. Куликов//Вестник УГАТУ. -2010. -Т. 5, № 2 (37). -С. 220-227.

- Антонов, В.В. Теоретические и прикладные аспекты построения моделей информационных систем/В.В. Антонов, Г.Г. Куликов, Д.В. Антонов. -LAP LAMBERT Academic Publishing, Germany, 2011. -134 с.

- Речкалов, А.В. Разработка формальной интегральной модели производственного процесса машиностроительного предприятия/А.В. Речкалов, А.В. Артюхов, В.В. Антонов//Вестник УГАТУ. -2010. -Т. 18, № 4 (65). -С. 125-133.

- Автоматизированные информационные системы в экономике: учеб. пособие)/Г.Г. Куликов, Е.А. Дронь, Ю.О. Багаева, М.А. Шилина. -Уфа: УГАТУ, 2013. -180 с.