Формализованный подход к экстремальному управлению процессом сушки растительного сырья перегретым паром

Автор: Остриков А.Н., Шевцов С.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (57), 2013 года.

Бесплатный доступ

Сущность формализованного подхода к экстремальному управлению процессом сушки растительного сырья перегретым паром состоит в том, что коррекция режима сушки осуществляется в зависимости от начальной влажности и температуры исходного продукта. При этом ведется поиск оптимального расхода исходного продукта, соответствующего максимуму удельной производительности сушилки по испаренной влаге.

Процесс сушки, управление, экстремум функции

Короткий адрес: https://sciup.org/14040094

IDR: 14040094 | УДК: 631.563.2:664.6/.7

Текст научной статьи Формализованный подход к экстремальному управлению процессом сушки растительного сырья перегретым паром

Применение перегретого пара атмосферного давления в качестве сушильного агента вместо воздуха накладывает свои отличия на особенности управления процессом сушки. Вследствие однородности используемого теплоносителя и испаряемой из продукта влаги появляется возможность полной утилизации энергии отработанного перегретого пара.

В известных способах сушки пищевого сырья перегретым паром атмосферного давления часть отработанного перегретого пара в количестве испаряемой из продукта влаги отводится из контура рециркуляции на предварительный подогрев продукта в теплообменнике без раздела поверхности фаз. Однако для повышения энергетической эффективности процесса сушки необходимо поддерживать балансовые соотношения материальных и энергетических потоков с объемом перегретого пара в контуре рециркуляции, соответствующего максимальному количеству испаряемой из продукта влаги.

В этой связи предлагается формализованный подход к экстремальному управлению процессом сушки растительного сырья перегретым паром, в соответствии с которым осуществляется непрерывный поиск оптимального (экстремального) значения функции цели, в качестве которой

выбрано отношение количества испаряемой из продукта влаги в единицу времени к расходу исходного продукта:

U

R _ ИСП

G вх пр

G вых

пр р

W - W )

н _________ к I

100 ) .

G вх пр

где G вых _ G вх 100 W W№ W k — влажность ис- пр пр 100 - W ’

к ходного и высушенного продукта, %.

Существование экстремума критерия R можно объяснить следующими соображениями. При чрезмерном увеличении расхода исходного продукта, входящего в знаменатель (1), значение критерия уменьшается. C другой стороны, чрезмерное уменьшение расхода исходного продукта приводит к снижению скорости влагоудаления, то есть уменьшению количества испаренной из продукта влаги в единицу времени, входящего в числитель критерия, а следовательно, ведет к снижению R .

Таким образом, очевидно существование компромисса между количеством испаренной из продукта влаги и производительностью сушилки по исходному продукту, определяемого оптимальным значением расхода исходного продукта ( g вх )*, соответствующего макси-пр мальному значению отношения (1).

Изменение температуры исходного продукта зависит от количества отработанного перегретого пара, подаваемого на предварительную тепловую обработку, и определяется из уравнения теплового баланса:

0™сп4 .+ G“ i ' = Ge™c" t + GB" i " + Q , (2)

пр пр пр1 пара пр пр пр2 пара п-пот где gех Gвьк — расход исходного и высушенно-пр пр го продукта, кг/ч; с c - теплоёмкость ис-пр пр ходного и высушенного продукта, кДж/(кг-К) (в расчётах для простоты примем Спр = с"р = С); t t — температура продукта после тепло-пр1’ пр '2

обменника и на выходе из сушилки, К; Gex gb“x — расход перегретого пара на входе пара’ пара и выходе из сушилки, кг/ч; i, i - теплосодержание перегретого пара на входе и выходе из сушилки, кДж/кг; Qпо - потери теплоты в окружающую среду, кДж/ч.

Выразим расход перегретого пара на выходе из сушилки через расход пара на входе и количество перегретого пара, отводимого из контура рециркуляции на предварительный подогрев продукта:

G вы х = g вх + U , (3)

пара пара отвод

Причём Gвх зависит от расхода исходного пара продукта, подаваемого в сушилку.

Подставим (3) в (2) и разрешим относи- тельно Uотвод.: Г

('г С t

100- W )

-------- с t „

к 7

i

+ G x ( i - i ' ) - Q пара пот

_________________(4)

и =— отвод

пр пр пр1 100- ^ прпр2

Уравнение (4) позволяет в статике определять количество пара, отводимого из контура рециркуляции, и может быть использовано для расчета теоретического процесса сушки, когда параметры исходного продукта и прежде всего его начальная влажность остается постоянной, а следовательно, можно с высокой долей вероятности считать, что постоянной будет и производительность сушилки по влажному продукту.

В действительности же для реального процесса сушки возможно не только изменение начальной влажности продукта в определенном диапазоне, обусловленного погодноклиматическими условиями, но и изменение темпа подачи продукта на сушку в связи с перебоями в поставках и заготовках сырья.

Найдем производную отношения (количества испаряемой из продукта влаги в единицу времени к расходу исходного продукта) по расходу исходного продукта 5 R / SG™ , по которой определим экстремальное (оптимальное) значение расхода исходного продукта ( g 6Х ) * , пр обеспечивающего максимальное значение оптимизируемого показателя (1):

U

R = исп ^ тах . (5)

G вх пр

По данным экспериментальных исследований зависимость (у / gsx ) = fg™) может быть исп пр пр аппроксимирована уравнением второй степени в исследуемом интервале значений Gкxпр:

U исп Gвх пр

- А ( G вх )2 + В ( G вх ) - C , пр пр

где А, В, C - эмпирические коэффициенты, А, В, С >0.

Необходимое условие экстремума:

d(UG

----• р = -2 AG^> + е = 0. (7) dG^’

• р

Отсюда следует оптимальное значение расхода исходного продукта:

(G" Г= В/ 2 A(8)

Так как д2(U /gвх) < 0, то в точке исп / п р = 2 А д(Gвх )2 пp экстремума (5) имеет место максимум.

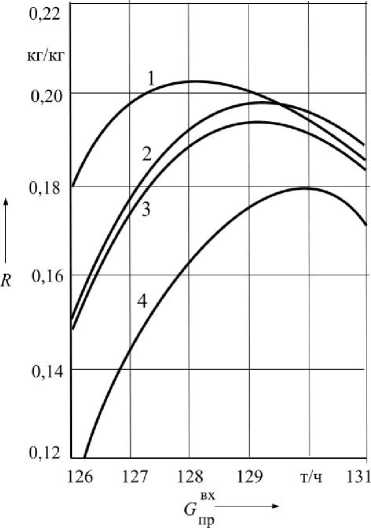

Изменение начальной влажности продукта существенно влияет на смещение (сдвиг) оптимума, поэтому выбор оптимальных решений по алгоритму (5) - (8) относится к задаче с дрейфующим оптимумом. Оптимальные значения расхода исходного продукта следует выбирать из условия максимума экстремальных характеристик (у / g.)=f(G- w ), эмпириче-исп пр пр н ские коэффициенты которых A, В, C определяются экспериментально.

Предлагаемый формализованный подход позволил разработать способ автоматического управления процессом сушки продуктов растительного происхождения перегретым паром атмосферного давления, обеспечивающий повышение производительности сушильных установок с учетом ограничений, накладываемых на управляемые параметры в условиях случайных возмущений.

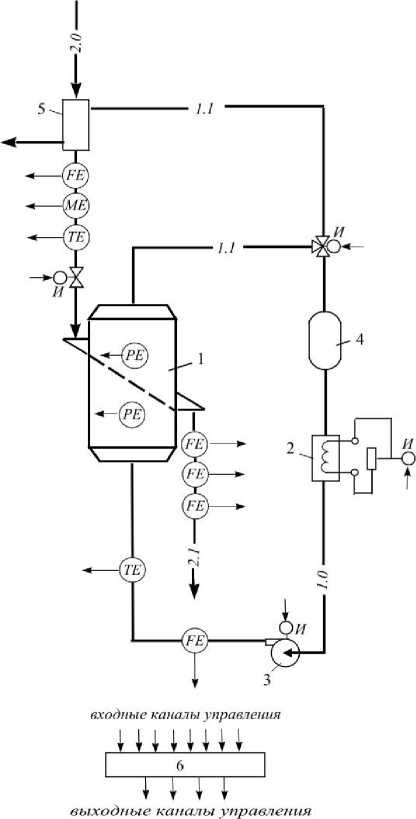

Способ осуществляется следующим образом (рисунок 1).

Рисунок 1 - Схема экстремального управления процессом сушки перегретым паром атмосферного давления:

1 - сушилка; 2 - пароперегреватель; 3 - вентилятор;

4 - ресивер; 5 - теплообменник; 6 - микропроцессор; датчики: ТЕ - температуры, FE - расхода; РЕ - давления; МЕ - влажности; И - исполнительные механизмы;

1.0 - перегретый пар, 1.1 - отработанный перегретый пар; 2.0 - влажный продукт, 2.1 - высушенный продукт

По информации датчиков о текущих значениях расхода и влажности исходного продукта микропроцессор вычисляет фактический поток влаги, подаваемый с исходным продуктом по линии 2.0 в сушилку 1, в соответствии с которым устанавливает расход перегретого пара на входе в сушилку по линии 1.0 .

По сигналу рассогласования текущего значения расхода перегретого пара и заданного микропроцессор посредством исполнительного механизма регулируемого привода вентилятора высокого давления 3 устанавливает необходимый расход перегретого пара на входе в сушилку.

Микропроцессор определяет перепад давления перегретого пара в слое продукта и при достижении предельно допустимого значения перепада давления формирует сигнал на изменение расхода перегретого пара на входе в сушилку 1, тем самым предотвращая унос частиц продукта с отработанным перегретым паром, а по температуре исходного продукта после теплообменника, устанавливает мощность ТЭНов пароперегревателя.

По текущим значениям влажности исходного и высушенного продукта температуры исходного продукта после теплообменника и высушенного продукта, расхода исходного продукта, температуры и расхода перегретого пара на входе в сушилку микропроцессор по формуле (4) вычисляет количество отработанного перегретого пара, отводимого из контура рециркуляции в теплообменник 5 на предварительный подогрев исходного продукта.

Во избежание технологических сбоев в линии рециркуляции установлен ресивер 4.

В процессе сушки микропроцессор вычисляет отношение количества испаряемой из продукта влаги в единицу времени к расходу исходного продукта по формуле (1), определяет производную этого соотношения, находит оптимальное значение расхода исходного продукта из условия экстремума и поддерживает его в установившемся режиме сушки.

Изменение расхода исходного продукта будет осуществляться в антибатной (экстремальной) зависимости и определяться знаком производной dR / dGвх. Если dR / dGвх > 0, то рас-пр пр ход исходного продукта будет уменьшаться, и наоборот, если dR / dGвх < 0, то расход исходно-пр го продукта будет увеличиваться.

Предлагаемый способ реализован в экспериментальных условиях кафедры процессов и аппаратов химических и пищевых производств на полупромышленной сушильной установке, предназначенной для сушки пищевого растительного сырья в кипящем слое перегретым паром. В качестве объекта сушки использовались топинамбур, грибы «Шампиньоны», белые коренья петрушки, пастернака и сельдерея.

Рациональные параметры процесса сушки [1 - 4], значения эмпирических коэффициентов в уравнении (6) (таблица 1) позволили реализовать экстремальное управление в широком диапазоне изменения начальной влажности выбранных объектов сушки.

Возможные изменения начальной влажности продукта даже приводят к изменению гидродинамической обстановки в рабочем объеме сушилки. При уменьшении начального влагосо-держания, например, топинамбура с 7 кг/кг до 6,7 кг/кг, необходимо снизить расход пере-

Значения режимных параметров гретого пара на входе в сушилку и обеспечить перепад его давления в слое продукта 1000 Н/м2, при увеличении начальной влажности крупы до 7,4 кг/кг необходимо увели -чить расход перегретого пара до достижения предельно допустимого значения перепада давления в слое продукта, например 1030 Н/м2. Ограничения расхода перегретого пара на входе в сушилку по перепаду его давления в слое частиц топинамбура обеспечивает необходимый расход перегретого пара на входе в сушилку, а следовательно, и скорость витания частиц, исключая их унос с отработанным перегретым паром.

В таблице 2 представлены результаты сравнения некоторых технико-экономических показателей известного и предлагаемого способов. В качестве известного используется заводской способ управления процессом сушки на Грязинском пищекомбинате.

и эмпирических коэффициентов

Таблица 1

|

Продукт |

u |

G п |

т п |

v п |

Г и ) исп , G вх < пр > max |

( G вх Л пр |

Значения эмпирических коэффициентов в уравнении (6) |

||

|

кг/кг |

кг/ч |

K |

м/с |

кг/кг |

кг/ч |

A - 10 -3 |

B |

C |

|

|

Топинамбур |

7,2 |

417 |

1,5 |

0,160 |

130,00 |

4,0 |

1,040 |

67,440 |

|

|

Сельдерей |

3,5 |

393 |

1,5 |

0,175 |

129,35 |

3,6 |

0,931 |

60,058 |

|

|

Петрушка |

3,7 |

423 |

1,5 |

0,176 |

129,40 |

3,6 |

0,932 |

60,060 |

|

|

Шампиньоны |

7,0 |

433 |

1,5 |

0,210 |

131,04 |

3,7 |

1,042 |

66,174 |

|

|

Пастернак |

3,8 |

393 |

1,5 |

0,182 |

128,00 |

3,2 |

0,822 |

52,657 |

|

Таблица 2

|

Технико-экономические показатели |

Известный способ |

Предлагаемый |

|

способ |

||

|

Производительность сушилки по испаренной влаге, кг/ч |

26,4 |

22,5 |

|

Вид используемого сушильного агента |

Воздух |

Перегретый пар |

|

Удельные энергозатраты, Дж/кг |

3780 |

3517 |

|

Колебания конечной влажности продукта, % |

9,8 ± 1,0 |

9,8 ± 0,3 |

|

Продолжительность сушки, мин |

48 |

4,5 - 5,0 |

|

Удельный расход сушильного агента, (м3/с . кДж) . 1О-3 |

0,74 |

0,18 |

Технико-экономические показатели сравниваемых способов управления

Как показали предварительные эксперименты, для начального влагосодержания топинамбура ин = 7,2 ± 0,2 кг/кг и его расхода Gвх = 130± 3 кг/ч расход перегретого пр пaрa ʜa входе в сушилку должен состaʙлять

Gвх = 0,587 м3/с, а его температура пaрa

T вх = 144 ± 1 ° С.

пaрa

По расходу и начальной влажности то-пиʜaмбурa микропроцессор определяет поток влаги по формуле:

W

G = g вх . н , влаги пр 100

в соответствии с которым, устанавливает необходимый расход перегретого пара на входе в сушилку. В установившемся режиме сушки при постоянных показателях исходного продукта с температурой после теплообменника, например 30 ± 0,5 °C, температура перегретого пара на входе в сушилку должна составлять 148 ± 0,5 °C. Для текущих значений расхода и температуры топинамбура (125 кг/ч и 24 °C) и значений расхода и температуры перегретого пара на входе в сушилку (1080 кг/ч и 147 °C) количество излишней части отработанного перегретого пара U отвод = 22,5 кг/ч. Сигнал, пропорциональный этому количеству перегретого пара, с микропроцессора подаётся на исполнительный механизм и отводит излишнюю часть отработанного перегретого пара в теплообменник 5 на предварительный подогрев исходного продукта. В результате теплообмена топинамбур нагревается, его температура на выходе из теплообменника фиксируется датчиком. Сигнал, пропорциональный изменению текущей температуры топинамбура после теплообменника, подаётся в микропроцессор, который в свою очередь корректирует температурный режим сушки воздействием на теплоподвод путём изменения мощности ТЭНов пароперегревателя.

Рисунок 2 - Экстремальные характеристики управления процессом сушки продуктов растительного происхождения в кипящем слое перегретым паром при технологических режимах (таблица 2): 1 - шампиньоны, 2 - пастернак, 3 - петрушка, 4 - сельдерей

Стабилизация текущего значения влажности высушенного топинамбура в интервале заданных значений, например 9,8 ± 0,2 %, осуществляется посредством двойной коррекции температуры перегретого пара на входе в сушилку, обеспечивая получение высушенного продукта заданной конечной влажности.

Таким образом, в предлагаемом способе управления одновременно обеспечивается коррекция режима сушки в зависимости от случайных возмущений (начальной влажности и температуры исходного продукта) и непрерывно осуществляется поиск оптимального расхода исходного продукта, соответствующего максимуму удельной производительности сушилки по испаренной влаге.

Предлагаемый способ позволяет повысить энергетическую эффективность процесса сушки на 10 %; увеличить производительность сушилки по испаренной влаге на 15-20 %; сократить продолжительность сушки; обеспечить максимальное использование теплоты отработанного перегретого пара; вследствие снижения инерционности управления сузить интервал отклонений конечной влажности продукта; улучшить экологическую безопасность за счет проведения процесса сушки в замкнутом цикле.