Формирование каркаса дорожного покрытия из гранулированной смеси методом уплотнения

Автор: Игнатьев А.А.

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 1 (110), 2024 года.

Бесплатный доступ

Уплотнение горячих асфальтобетонных смесей имеет ряд недостатков. В свою очередь, зернистые переделы лишены этих недостатков, но мало изучены. Объектом исследования являются зернистые переделы. Целью данной работы является изучение особенностей уплотнения зернистых переделов в диапазоне температур от 20 °С до 120 °С. Приведены результаты теоретических и экспериментальных исследований, отражающие особенности формирования каркаса материала, полученного из зернистых переделов с использованием известного технологического приема - уплотнения.

Асфальтобетон, дорожное покрытие, уплотнение, гранулированные смеси, конверсия, температура уплотнения

Короткий адрес: https://sciup.org/143182726

IDR: 143182726 | УДК: 69 | DOI: 10.4123/CUBS.110.2

Текст научной статьи Формирование каркаса дорожного покрытия из гранулированной смеси методом уплотнения

Известно, что дисперсный материал представляет собой неоднородную малопрочную систему, которая начинает работать как единое целое только после его уплотнения. Правильно организованная и выполненная операция уплотнения дорожно-строительных материалов один из эффективных способов получения качественных и долговечных конструктивных элементов (земляное полотно, слои дорожной одежды). В ходе уплотнения обеспечивается формирование требуемого каркаса, который способствует повышению эксплуатационных характеристик объекта.

При уплотнении дисперсных материалов большая часть энергии уходит на преодоление силы трения между зернами грунта и на их перемещение. При добавлении в грунт воды она обволакивает минеральные частицы, создавая пленку, которая способствует уменьшению трения, а также растворению водорастворимых элементов. Это значительно облегчает перемещение частиц грунта, что в конечном итоге приводит к их более тесной упаковке при одинаковом количестве затраченной энергии. Поэтому с увеличением содержания воды в грунте плотность скелета увеличивается.

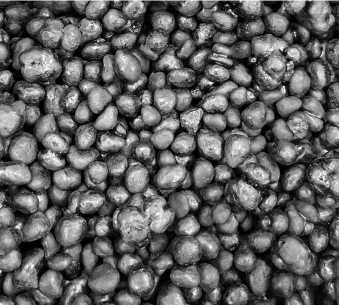

Что касается асфальтобетонных смесей, то смазывающую функцию выполняет битум и по аналогии с дисперсными грунтами для разных видов смесей характерны свое оптимальное содержание вяжущего в структуре смеси и температура уплотнения. Эти особенности не позволяют добиться равномерного каркаса из крупного каменного заполнителя и минимальной пористости по всему объему готового покрытия. Более того, повышение процента содержания, вяжущего значительно увеличивает риск развития пластических деформаций покрытия. Для гранулированных смесей особенности уплотнения значительно отличаются от стандартных условий уплотнения грунтов и асфальтобетонов, поскольку ключевым аспектом является не столько наличие смазывающих прослоек, сколько характер и особенности деформирования самих гранул. В рамках проводимых исследований [1]-[5] с гранулированными смесями (переделами), предназначенными для устройства покрытий автомобильных дорог (рис. 1), далее будут представлены особенности деформирования гранул под уплотняющей нагрузкой и механизмы формирования требуемого несущего каркаса покрытия. Актуальность данного исследования заключается в необходимости поиска новых решений, способных значительно продлить срок эксплуатации покрытия, а также обеспечить равномерность свойств готового композиционного материала для покрытия автомобильных дорог.

Гранулированные системы представлены во многих отраслях промышленности, живых и неживых системах, и большой интерес представляют особенности взаимодействия и деформирование отдельных гранул в процессе воздействия на них соответствующей уплотняющей нагрузки. Под воздействием уплотняющей нагрузки происходит деформирование отдельных гранул, в результате чего формируется более плотная и прочная структура с минимальной пористостью. Это становится возможным за счет наличия свойств деформируемости у гранул. Первые попытки экспериментального представления характера деформации отдельных молекул жидкости (как аналог исследуемых гранул) были сделаны Дж. Берналом с помощью восковых шариков, соединенных жесткими проволочками разной длины. Он построил физическую модель простейшей жидкости (расплавленные металлы или жидкие благородные газы). При построении модели он исходил из предположения, что жидкость состоит из набора молекул, которые располагаются друг по отношению к другу сходным, но не идентичным образом [6]. Оказалось, что эта модель, имеет правильный вид неупорядоченности, а также приблизительно требуемую плотность. Она занимала примерно на 15 % больший объем, чем набор жестко упакованных сфер. Аналогичную правильную неупорядоченность имеют и изучаемые гранулы, в рамках проводимых исследований, после уплотнения происходит упорядочение и их структурирование в готовом покрытии. Также Дж. Бернал проводил опыты по сдавливанию восковых шариков, имитирующих молекулы жидкости. Полученные из сфер, в процессе сдавливания, многогранники имели в среднем 13.6 граней. Типы граней изменялись от треугольной до семиугольной. Чаще всего встречались пятиугольные грани. При этом пористость полученного материала была минимальной, за счет возможности деформирования гранул.

Рис. 1 – Гранулированная смесь (передел) (изображение выполнено автором статьи)

Fig.1 - Granulated mixture (redesign) (image courtesy of the authors of this article)

Тот факт, что пятиугольник представляет собой наиболее распространенную форму грани сдавленного воскового многоугольника, отражает фундаментальное свойство структуры жидкости, состоящее в образовании вокруг любого заданного атома кольца из пяти атомов, а не из шести, как это имеет место в регулярной плотноупакованной конфигурации сфер, например, в гранецентрированной или гексагональной плотно упакованной кристаллических структурах.

В моделируемых с помощью шариков и спиц конфигурациях размещения атомов в жидкости Дж. Бернал выделил характерные пустоты (поры и многогранники), названные впоследствии его именем. Согласно Дж. Берналу [6], [7] выделенная им структура может быть составлена пятью типами многогранников: тетраэдр, октаэдр, тригональная призма, антипризма Архимеда и тетрагональный додекаэдр.

Дж. Бернал первым исследовал топологическую структуру жидкости на простой модели случайной плотной упаковки твердых сфер, не содержащей пустот, таких размеров, в которые могла бы поместиться еще одна сфера.

По аналогии с описанной моделью Дж. Бернала при уплотнении отдельных гранул изучаемого в рамках проводимого исследования гранулированного передела происходят похожие процессы, в результате которых частицы из сферической преобразуются в «многокусочные» поверхности (многогранники). Данное свойство для любых пластичных материалов позволяет, за счет деформативности, обеспечить максимально плотную упаковку, изменить форму пор и граней со сферических до плоских, что положительно отражается на эксплуатационных свойствах покрытия в течение года. Эти особенности оказываются очень востребованы для получения новых более несущих и долговечных дорожных покрытий.

В работе [8] авторы изучали особенности деформации сферических частиц под воздействием уплотняющей нагрузки. Они исследовали деформируемость одного слоя сферических частиц при воздействии на них уплотняющей нагрузки. В результате частицы при деформации испытывали два вида нагрузок растяжение и сжатие. В данной работе была сделана попытка дать теоретическое обоснование процессу деформации сферических частиц при воздействии нагрузки с использованием модели Г.Ф. Вороного. Однако решение задачи в подобной постановке не отражает реальное поведение исследуемых материалов. Предложенная модель не может быть использована для описания процессов, происходящих при уплотнении изучаемого гранулированного передела на основе различных отходов, поскольку при уплотнении гранулы практически не изменяют свой объем, а меняется лишь форма гранулы из сферической в «многокусочную». В описанной же модели, при сжатии гранул, происходит их сплющивание в вертикальной плоскости и растяжение в горизонтальной с увеличением занимаемой площади (сжатие воздушного шарика).

В работе [9] описан процесс деформирования мягких гранул и дается развернутое обоснование. В представленной работе система гранул представлена как некая материя, состоящая из зерен, способных значительно изменять свою форму (обычно деформация превышает 10%) без разрыва или разрушения. В работе [10] изучали процессы заклинивания сферических жестких зерен, и отдельные результаты использовались для деформируемых гранул. Настораживает тот факт, что в исследовании предполагается, что материал гранул работает в линейном упругом режиме. А в рамках проводимых исследований этот процесс не линейный. Для правильной работы с деформируемыми средами необходимо учитывать большое разнообразие геометрий и характер поведения материалов. Наиболее полные исследования в области деформирования частиц связаны с реологией жидких пен [11]. Многочисленные исследования, как экспериментальные, так и численные, сыграли значительную роль в понимании характеристик этих материалов при различных нагрузках и установлении прямой связи с физикой гранулированных материалов [12]. Однако эмульсии и коллоиды отличаются в значительной степени от других дискретных материалов в контексте реологии и межгранульных фрикционных свойств [13]. Именно по этой причине сложно обобщить результаты, полученные в работах по пенам, коллоидам и эмульсиям [14],[15], на случай исследуемых деформируемых переделов для дорожного строительства. Так в исследовании [16] изучается поведение гранулированных систем за пределами точки заклинивания с фиксацией особенностей их деформирования. В работах [17], [18] предложен уникальный подход, связанный с учетом магнитного взаимодействия между заклинивающимися частицами. С точки зрения численного моделирования, недавно появился ряд моделей для сжатых гранулированных систем. Некоторые из них, основанные на методе дискретных элементов, позволили получить представление о поведении многокомпонентных, сильно деформируемых систем [8], [19], [20], однако они все еще слабы в плане отражения истинного поведения материала. Другие методы, основаны на применении метода конечных элементов (МКЭ) [21]–[23]. В работе [24] изучается поведение деформируемых металлических порошков с применением метода дискретно-конечных элементов. В работе [25] изучается поведение деформируемых цилиндров через численное моделирование. Ценность работы заключается в сопоставлении теоретических и экспериментальных исследований. В Ignatyev A.A.

Formation of the pavement frame from granular redesign by compaction;

исследовании [26] авторы, используя метод дискретно-конечных элементов анализируют сборку, полученную из высокодеформируемых фрикционных зерен при их сжатии. В работе [27] при помощи трехмерного негладкого контактного динамического моделирования анализируется поведение композиции, состоящей из мягких (упругих) сферических частиц при уплотнении и за пределами состояния заклинивания. Рассмотренные модели достаточно хорошо имитируют поведение частиц, но возникают трудности с правильным учетом контактных взаимодействий [28]. В других работах результаты работы жестких зерен в состоянии заклинивания были переложены на случай деформируемых гранул [29]–[31]. Однако результаты не отражают характер поведения материала. В работе [12] авторы изучали деформацию отдельных частиц по аналогии между пенами и гранулированными материалами. Безусловно такая аналогия интересна, полезна и популярна. Тем не менее при подробном рассмотрении этой аналогии необходимо соблюдать осторожность. Взаимодействия между мягкими пенами и твердыми зернами различны и в обоих случаях еще недостаточно изучены. Поскольку характер деформации гранулированных систем, содержащих в качестве внутреннего заполнителя воздушные поры, способствует изменению объема, то в этой связи изучение особенностей деформирования гранулированных систем без изменения объема носит иной характер и недостаток научных знаний в этой сфере ограничивает возможности для получения новых композиционных материалов. В рассматриваемой работе изучаются плотные гранулированные системы с минимальным количеством воздушных пор и исследование особенностей деформирования гранул откроет возможности для дальнейшего изучения характера поведения подобных систем при воздействии уплотняющей нагрузки.

На основании проведенного обзора была сформулирована следующая цель исследования, заключающаяся в определении особенностей деформирования гранулированных переделов для дорожного строительства под воздействием уплотняющей нагрузки. Задачами исследования являются: проведение экспериментальных исследований по оценке уплотняемости гранулированных переделов при разных температурах уплотнения; на основе проведенных исследований установление диапазона температур, при которых достигаются наилучшие результаты по прочности, водонасыщению и водостойкости готового композита; оценка особенностей деформирования гранулированного передела; определение направлений дальнейших исследований.

Далее обратимся к результатам самостоятельно проведенных экспериментальных исследований и проанализируем внешнюю и внутреннюю поверхность образцов, сформованных из отдельных гранул.

-

2 Materials and Methods

Изготовление гранулированных переделов проводилось во вращающемся грануляторе, куда попеременно вводились порции дисперсного материала (минерального порошка) и связующего. При движении в барабане гранулятора частицы дисперсного материала (минерального порошка) взаимодействуют со смоченной поверхностью образовавшихся гранул. На рисунке 2 показано фото гранулятора, используемого для производства гранулированного передела.

Материально техническое обеспечение и лабораторное оборудование для приготовления гранулированной смеси на основе различных материалов включало в себя:

-

- гранулятор промышленный тарельчатого типа диаметром 1.2 метра, производительностью до 0.2 тонн в сутки; баллоны газовые в количестве 2 шт; газовые горелки в количестве 2 шт; барабан (шаровая мельница) для приготовления минерального порошка;

-

- лабораторное оборудование: пресс П-10 для испытания строительных материалов; специализированная мебель и оборудование для испытания готовых образцов на водостойкость и водонасыщение.

Рис. 2 – Гранулятор промышленный тарельчатого типа (изображение выполнено автором статьи)

Fig.2 – Industrial plate-type granulator (image courtesy of the authors of this article)

Технические характеристики установки представлены в таблице 1.

Таблица 1. Технические характеристики гранулятора окатывания Table 1. Technical characteristics of the pelletizing machine

|

Параметр |

Значение |

|

Диаметр барабана |

1200 мм |

|

Диаметр загрузочного отверстия |

600 мм |

|

Глубина барабана |

450 мм |

|

Максимальная загрузка барабана |

120 кг |

|

Частота вращения барабана |

20…40 об/мин |

|

Угол наклона оси барабана к горизонту |

90… – 45 ˚ |

В соответствии с установленными технологическими параметрами и режимами работы в ходе проведенных ранее теоретических исследований технология приготовления гранулированной композиционной смеси включает в себя следующие операции:

-

1. Подготовка компонентов для приготовления гранулированной смеси.

-

2. Приготовление гранулированной смеси

-

3. Исследование характеристик материала

Подготовка компонентов для приготовления гранулированной смеси включала в себя.

Фосфогипс:

-

- предварительное дробление крупных агломератов фосфогипса размером более 20 см, марка Б;

-

- сушка фосфогипса при температуре от 150 °C до 200 °C;

-

- измельчение высушенного фосфогипса в шаровой мельнице до образования мелкодисперсной структуры (150-300 мкм).

Щебень:

Фракционированный щебень габбро-диабаз фр. 8-11.2 мм. Марка щебня по прочности не ниже М1000, истираемость щебня не ниже И2, морозостойкость щебня не ниже F25, лещадность не более 25 % (I-III группа).

Битум:

Битум нефтяной дорожный БНД 90/130

В ходе дальнейших исследований из гранулированного передела формовались образцы композиционного материала путем уплотнения на прессе, а затем проводились их испытания на водонасыщение.

В таблице 2 приведены технологические условия приготовления гранулированного передела

Таблица 2. Технологические условия приготовления передела

Table 2. Technological conditions of preparation of redesigned products

|

Описание |

Гранулированный передел на фосфогипсе, марка Б |

|

Температура битума, °С |

150 |

|

Температура барабана, °С |

150 |

|

Щебень, г |

1800 (68.70%) |

|

Минеральный порошок, г |

630 (24.05%) |

|

Битум, г |

190 (7.25%) |

3 Results and Discussion

В рамках проводимого эксперимента проверялась гипотеза, что при температуре уплотнения менее 120 °C гранулированный передел на фосфогипсе уплотняется аналогично горячим смесям и имеет прочностные показатели не ниже горячих смесей.

Образцы (таблица 3) формовались при температурах 20 °C - холодные смеси, от 40 °C до 100 °C - теплые смеси, 120 °C - горячие смеси.

В таблице 3 приведены результаты экспериментальных исследований по оценке предела прочности образцов, водонасыщения и водостойкости.

Таблица 3. Результаты экспериментальных испытаний

Table 3. Experimental test results

|

Температура уплотнения |

Средняя прочность, МПа |

Среднее водонасыщение, % |

Коэффициент водостойкости, Кв |

|

20 °С |

3.05 |

1.86 |

0.73 |

|

40 °С |

3.25 |

1.84 |

0.78 |

|

60 °С |

3.81 |

1.85 |

0.76 |

|

80 °С |

3.84 |

1.84 |

0.86 |

|

100 °С |

3.72 |

1.83 |

0.72 |

|

120 °С |

4.11 |

1.83 |

0.60 |

На основании полученных результатов экспериментальных исследований был построен график зависимости коэффициента водостойкости образцов на фосфогипсе от температуры формования образцов (рис. 3).

На рисунке 4 представлен пример образца, сформованного из гранул размерами от 10 мм до 15 мм для представления результата формирования композиционного материала (единой системы). Как видно на поверхности образца 1 видны границы зон контакта между отдельными частицам, что объясняется в первую очередь использованием близких по размеру фракций. При этом испытания на водостойкость показали результат не ниже 0.85, что выше требований стандартов. Смеси уплотнялись в холодном состоянии при температуре +20 °C. На рисунке 5 представлены аналогичные образцы, уплотненные до плотности близкой к максимальной (пористость менее 1%). При уплотнении до такого состояния видимые границы между отдельными гранулами практически не заметны. При этом в зависимости от реализуемых задач, композиционный материал в процессе формования может иметь как монолитную структуру, так и представлять комбинацию из отдельных гранул как представлено на рисунке 4.

Graph of dependence of water resistance coefficient of samples on Кв phosphogypsum on molding temperature of samples without PET

0.9

Кв= -7E-0.7Т3 + 9E-0.5Т2 - 0.002Т + 0.74

R² = 0.8463 0. 4

0 20 40 60 80 100 120 140 Т, °с

Рис. 3 – График зависимости коэффициента водостойкости образцов на фосфогипсе от температуры формования образцов (изображение выполнено автором статьи)

Fig. 3 – Graph of dependence of the coefficient of water resistance of samples on phosphogypsum on the temperature of molding of samples (image courtesy of the authors of this article)

Рис. 4 – Пример образца, сформованного из гранул (изображение выполнено автором статьи)

Fig. 4 – Example of a sample molded from pellets (image courtesy of the authors of this article)

Рис. 5 – Образцы, сформованные из гранул до монолитного состояния (изображение выполнено автором статьи)

Fig. 5 – Samples molded from pellets to a monolithic state (image courtesy of the authors of this article)

На рисунке 6 представлена внутренняя структура образца, сформованного из отдельных гранул. Образец был расколот пополам. Как видно на фотографии внутренняя поверхность образца выглядит монолитной, что подтверждает гипотезу о возможности формировании монолитной структуры из отдельных гранул.

Рис. 6– Внешняя и внутренняя поверхность образцов, сформованных из отдельных гранул (изображение выполнено автором статьи)

Fig. 6 - External and internal surface of samples molded from individual granules (image courtesy of the authors of this article)

Данные образцы были сформованы из гранул, где в качестве минерального порошка использовался фосфогипс. При этом механизмы деформирования гранулированных переделов схожи по характеру деформации с гранулами, где в качестве минерального порошка применяются другие материалы.

Дополнительно были проведены исследования при формировании каркаса композиционного материала под воздействием уплотняющей нагрузки при температурах от 20 °С до 120 °С. Результаты исследований показали, что наибольшая средняя прочность (более 3.00 МПа) и минимальная пористость (менее 1%) наблюдалась у образцов, сформованных при температуре в диапазоне от 60 °C до 100 °C. Наилучший результат по среднему водонасыщению (менее 2%) - у теплых смесей, сформованных и уплотненных при температуре 80 °C, наибольший коэффициент водостойкости (более 0.85) – у теплых смесей, сформованных при температуре 80 °C. Сравнивая все показатели для представленных видов гранулированной смеси, можно сделать вывод, что наилучшие показатели имеют образцы из теплой смеси. Данный эффект может быть объяснен тем, что при уплотнении гранул происходит процесс формования структуры не за счет перекомпоновки разных по крупности частиц, а за счет деформирования гранул (передела) и меньшем сопротивлении при температуре 80 °C, что обеспечивает формирование плотной структуры и требуемого каркаса, воспринимающего нагрузки.

4 Conclusions

На основании проведенных исследований можно сделать следующие выводы:

-

1. Технология уплотнения гранулированных материалов, включающих оболочки из асфальтовяжущего вокруг щебня способна обеспечить более эффективное уплотнение по сравнению с традиционными асфальтобетонными смесями, но при значительно более низких температурах. Диапазон установленных температур составляет от 20 °С до 120 °С. Установленный эффект позволяет снизить антропогенную нагрузку на природу и уменьшить, за счет снижения температуры укладки, объемы вредных выбросов в атмосферу;

-

2. Уплотнение гранулированного передела, в диапазоне температур от 60 °С до 80 °С обеспечивает достижение наилучших результатов. При температуре 80 °С, что меньше на 40 °С традиционных температур уплотнения горячих смесей, получены повышенные показатели по прочности (более 3.00 МПа) и водостойкости (Коэффициент водостойкости Кв не менее 0.85). Дополнительно установлена возможность уплотнения передела в холодном (20 °С), состоянии без значительной потери эксплуатационных качеств покрытия;

-

3. В процессе деформирования сферических гранул под воздействием уплотняющей нагрузки формируются «многокусочные» поверхности (многогранники). Данное свойство, для изучаемых материалов, позволяет, за счет деформативности, обеспечить достижение максимально возможной плотности упаковки (пористость менее 1%), изменяя форму пор и граней со сферических до плоских, что меняет подходы к проектированию готовых смесей. Эти

-

4. Направлением для дальнейших исследований является определение диапазона фракций гранулированного передела для установления наиболее рациональных параметров готового покрытия под заданные условия эксплуатации.

особенности оказываются очень востребованы для получения новых более несущих и долговечных дорожных покрытий;

Список литературы Формирование каркаса дорожного покрытия из гранулированной смеси методом уплотнения

- Ignatiev, A., Gerasimov, D., Golikov, I., & Gotovtsev, V. (2018). Granulated asphalt mix based on industrial and domestic waste. In MATEC Web of Conferences 251. EDP Sciences. https://doi.org/10.1051/matecconf/201825101028

- Ignatiev, A., Gerasimov, D., Golikov, I., & Gotovtsev, V. (2018, June). Dispersed-filled composites with a structured nanoscale. In IOP Conference Series: Materials Science and Engineering 365, 3, 032064. IOP Publishing. https://doi:10.1088/1757-899X/365/3/032064

- Gotovtsev, V. M., & Ignat'yev, A. A. (2019, October). The effect of structuring composite building materials. In IOP Conference Series: Materials Science and Engineering 666, 1, 012079. IOP Publishing. https://doi:10.1088/1757-899X/666/1/012079

- Ignat'yev, A. A., Gotovtsev, V. M., & Razgovorov, P. B. (2021, February). Effects of structural formation in the implementation of the technology for obtaining asphalt concrete mixtures with phosphogypsum and other additives. In IOP Conference Series: Materials Science and Engineering 1100, 1, 012016). IOP Publishing. https:// doi:10.1088/1757-899X/1100/1/012016

- Razgovorov, P. B., Ignatiev, А. A., Gotovtsev, V. M., & Vlasova, E. A. (2022, February). Using Granulate Composites with Calcined Phosphogypsum and Pet Additive in Asphalting. In Materials Science Forum 1049, 257-265. Trans Tech Publications Ltd. https://DOI: 10.4028/www.scientific.net/MSF.1049.257

- Bernal, J. D., & Finney, J. L. (1967). Random close-packed hard-sphere model. II. Geometry of random packing of hard spheres. Discussions of the Faraday Society, 43, 62-69. https://doi.org/10.1039/DF9674300062

- Bernal, J. D. (1964). The Bakerian lecture, 1962. The structure of liquids. Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences, 280, 299-322. https://doi.org/10.1098/rspa.1964.0147

- Boromand, Arman & Signoriello, Alexandra & Ye, Fangfu & O'Hern, Corey & Shattuck, Mark. (2018). Jamming of Deformable Polygons. Physical Review Letters. 121. 248003. https://doi.org/10.1103/PhysRevLett.121.248003.

- Barés, Jonathan & Cárdenas-Barrantes, Manuel & Cantor, David & Renouf, Mathieu & Azéma, Emilien. (2022). Softer than soft: Diving into squishy granular matter. Papers in Physics. 14, 140009. https://doi.org/10.4279/pip.140009.

- Zhao, Y., Barés, J., Zheng, H., Socolar, J. E. S., & Behringer, R. P. (2019). Shear-Jammed, Fragile, and Steady States in Homogeneously Strained Granular Materials. Physical Review Letters, 123. https://doi.org/10.1103/physrevlett.123.158001

- Höhler, R., & Cohen-Addad, S. (2005). Rheology of liquid foam. Journal of Physics: Condensed Matter, 17, 1041–1069. https://doi.org/10.1088/0953-8984/17/41/r01.

- Weaire, D., Langlois, V., Saadatfar, M., & Hutzler, S. (2007). Foam as granular matter. In Granular and Complex Materials 1-26. https://doi.org/10.1142/9789812771995_0001

- Höhler, R., & Weaire, D. (2019). Can liquid foams and emulsions be modeled as packings of soft elastic particles?. Advances in colloid and interface science, 263, 19-37. https://doi.org/10.1016/j.cis.2018.11.002

- Vu, T. L., Barés, J., Mora, S., & Nezamabadi, S. (2019). Deformation field in diametrically loaded soft cylinders. Experimental Mechanics, 59, 453-467. https://doi.org/10.1007/s11340-019-00477-4

- O'Sullivan, M. J., Phung, T. K. N., & Park, J. A. (2020). Bronchoconstriction: A potential missing link in airway remodelling. Open Biology, 10, 200254. https://doi.org/10.1098/rsob.200254/v2/decision1

- Vu, T. L., & Barés, J. (2019). Soft-grain compression: Beyond the jamming point. Physical Review E, 100, 042907. https://doi.org/10.1103/physreve.100.042907

- Hernández-Enríquez, D., Lumay, G., Pacheco-Vázquez, F., Radjai, F., Delenne, J. Y., Nezamabadi, S., & Luding, S. (2017). Discharge of repulsive grains from a silo: experiments and simulations. In EPJ Web of Conferences, 140. EDP Sciences. https://doi.org/10.1051/epjconf/201714003089

- Cox, M., Wang, D., Barés, J., & Behringer, R. P. (2016). Self-organized magnetic particles to tune the mechanical behavior of a granular system. Europhysics Letters, 115, 64003. https://doi.org/10.1209/0295-5075/115/64003

- Nezamabadi, S., Nguyen, T. H., Delenne, J. Y., & Radjai, F. (2017). Modeling soft granular materials. Granular Matter, 19, 1-12. https://doi.org/10.1007/s10035-016-0689-y

- Wang, D., Treado, J. D., Boromand, A., Norwick, B., Murrell, M. P., Shattuck, M. D., & O'Hern, C. S. (2021). The structural, vibrational, and mechanical properties of jammed packings of deformable particles in three dimensions. Soft Matter, 17, 9901-9915. http://dx.doi.org/10.1039/d1sm01228b

- Wang, D., Li, M., & An, X. (2022). Numerical study on the warm compaction and solid-state sintering of TiC/316L composite powders from particulate scale. Powder Technology, 402, 117361. https://doi.org/10.1016/j.powtec.2022.117361

- Procopio, A. T., & Zavaliangos, A. (2005). Simulation of multi-axial compaction of granular media from loose to high relative densities. Journal of the Mechanics and Physics of Solids, 53, 1523-1551. https://doi.org/10.1016/j.jmps.2005.02.007

- Huang, F., An, X., Zhang, Y., & Yu, A. B. (2017). Multi-particle FEM simulation of 2D compaction on binary Al/SiC composite powders. Powder Technology, 314, 39-48. https://doi.org/10.1016/j.powtec.2017.03.017

- Harthong, B., Jérier, J. F., Dorémus, P., Imbault, D., & Donzé, F. V. (2009). Modeling of high-density compaction of granular materials by the discrete element method. International Journal of Solids and Structures, 46, 3357-3364. https://doi.org/10.1016/j.ijsolstr.2009.05.008

- Vu, T. L., Barés, J., Mora, S., & Nezamabadi, S. (2019). Numerical simulations of the compaction of assemblies of rubberlike particles: A quantitative comparison with experiments. Physical Review E, 99, 062903. https://doi.org/10.1103/physreve.99.062903

- Cantor, D., Cárdenas-Barrantes, M., Preechawuttipong, I., Renouf, M., & Azéma, E. (2020). Compaction model for highly deformable particle assemblies. Physical Review Letters, 124, 208003. https://doi.org/10.1103/physrevlett.124.208003

- Cárdenas-Barrantes, M., Cantor, D., Barés, J., Renouf, M., & Azéma, E. (2022). Three-dimensional compaction of soft granular packings. Soft Matter, 18, 312-321. https://doi.org/10.1039/d1sm01241j

- Mollon, G. (2018). Mixtures of hard and soft grains: micromechanical behavior at large strains. Granular Matter, 20, 39. https://doi.org/10.1007/s10035-018-0812-3

- Zhao, Y., Barés, J., Zheng, H., Socolar, J. E., & Behringer, R. P. (2019). Shear-jammed, fragile, and steady states in homogeneously strained granular materials. Physical review letters, 123, 158001. https://doi.org/10.48550/arxiv.1904.10051

- Bi, D., Zhang, J., Chakraborty, B., & Behringer, R. P. (2011). Jamming by shear. Nature, 480, 355-358. https://doi.org/10.1038/nature10667

- O’hern, C. S., Silbert, L. E., Liu, A. J., & Nagel, S. R. (2003). Jamming at zero temperature and zero applied stress: The epitome of disorder. Physical Review E, 68(1), 011306. https://doi.org/10.1103/physrevlett.103.235701