Формирование наноразмерной структуры при плазменном напылении механоактивированного порошка из материала с эффектом памяти формы на основе TiNiCu

Автор: Русинов Петр Олегович, Бледнова Жесфина Михайловна, Мышевский Игорь Сергеевич, Юркова Анна Павловна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность изделий и материалов

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Приведены результаты экспериментального исследования по формированию поверхностных слоев из материала с эффектом памяти формы (ЭПФ) трехкомпонентного состава на основе TiNiCu комбинированным методом, включающим механоактивацию и плазменное напыление в вакууме. Показано, что плазменное напыление в вакууме трехкомпонентной системы TiNiCu позволяет получить поверхностные слои в наноструктурном состоянии практически любой толщины. Структура, химический и фазовый состав поверхностных слоев TiNiCu обеспечивают проявление ЭПФ. Средний размер зерна покрытий TiNiCu колеблется в пределах 20-200 нм.

Материал с эффектом памяти формы, плазменное напыление, механическая активация, наноструктура

Короткий адрес: https://sciup.org/148200651

IDR: 148200651 | УДК: 669.017.3:539.2:539.3:061.3

Текст научной статьи Формирование наноразмерной структуры при плазменном напылении механоактивированного порошка из материала с эффектом памяти формы на основе TiNiCu

сплавов на основе никелида титана, легированных третьим компонентом, особое место занимают сплавы TiNiCu [2]. Это обусловлено слабым изменением области фазовых превращений в сплавах TiNiCu с изменением концентрации легирующего компонента и особенностями последовательностей фазовых превращений [3].

Долгое время не было ясно как с научной, так и технологической точки зрения зависит ли напряжение мартенситного преобразования от размера зерна. В последние годы широко обсуждается вопрос влияния наноструктурирования на свойства материалов с ЭПФ [4], и достигнуты определенные результаты, как в получении массивных наноматериалов, так и в формировании поверхностных наноструктурированных слоев [5]. Полученные результаты по влиянию наноструктурирования на свойства материалов с ЭПФ дают основание полагать, что наноструктурирование сплавов с ЭПФ, а, следовательно, и поверхностных слоев из материалов с ЭПФ позволит получить новые интересные результаты с перспективой их практического использования [4-6].

Цель настоящей работы: разработка технологии формирования наноструктурированных поверхностных слоев из материала с ЭПФ на основе TiNiCu плазменным напылением механоак-тивированного (МА) порошка.

Материалы и технология формирования поверхностных слоев. Формирование наноструктурных состояний, как в объеме, так и на их поверхности достигается различными комбинированными методами обработки в условиях высокоэнергетических воздействий. При этом в комбинированных методах реализуется принцип синергетичности, который проявляется в новых качественных эффектах при совмещении процессов различного кинетического механизма. Именно таким совмещенным процессом является измельчение и механоактивация (МА) порошков для поверхностного модифицирования [6]. Одним из эффективных путей получения высокодисперсных материалов в активном состоянии является обработка в аттриторах. В настоящей работе МА производилась в аттриторе со следующими параметрами: рабочая камера объемом 0,5 л, скорость вращения мешалки 600-1200 мин-1, диаметр стальных шаров составлял 6 мм. В шаровой мельнице ГЕФЕСТ-2 (АГО-2У) МА производилась со следующими параметрами: частота вращения барабана 800-2220 мин-1, частота вращения водила 600-1090 мин-1, диаметр стальных шаров 6 мм, время работы 2-8 мин. В качестве материала для МА использовали порошок никелида титана на основе B2-соединения марки ПН55Т45 эквиатомного состава производства НПО «Тулачермет» и порошки Ti51Ni44Cu5, Ti49Ni41Cu10 (табл. 1).

Таблица 1. Химический состав напыляемых материалов с ЭПФ на основе TiNi

|

Марка |

Ni |

Ti |

Cu |

Fe |

C |

Ca |

N |

H |

|

ПН55Т45 14-1-328281 |

55,1 |

44,6 |

0,01 |

0,06 |

0,10 |

0,06 |

0,07 |

|

|

Ti51Ni44Cu5 |

43,8 9 |

50,87 |

4,97 |

0,012 |

0,06 |

0,08 |

0,05 |

0,06 |

|

Ti49Ni41Cu10 |

41,2 |

48,87 |

9,68 |

0,01 |

0,06 |

0,09 |

0,04 |

0,05 |

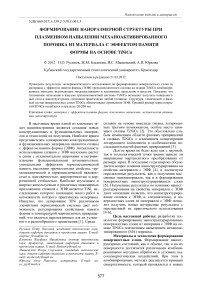

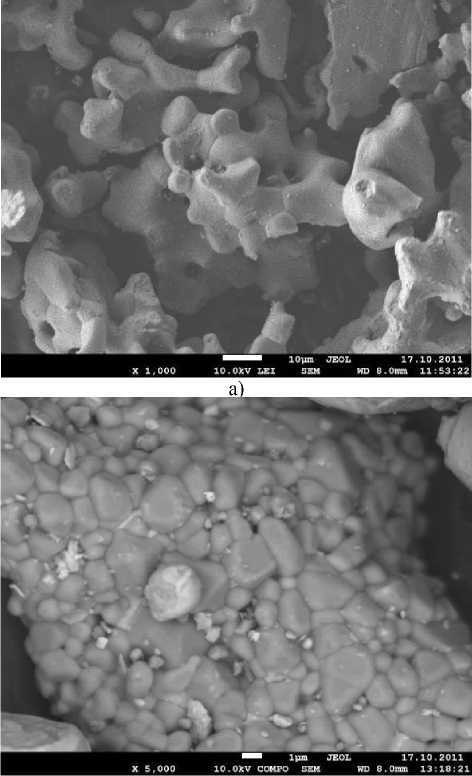

Для реализации технологии поверхностного модифицирования использовали модернизированную вакуумную универсальную плазменную установку УПУ-3Д. Главной особенностью плазменного напыления в вакууме (инертной среде) является возможность использования ионной очистки детали в камере с последующим напылением, что способствует значительному улучшению прочности сцепления покрытия с основой. Размер фракций порошка ПН55Т45 составлял 15-20 мкм, а порошков Ti51Ni44Cu5, Ti49Ni41Cu10 соответственно 15-30 мкм. Изучение внешнего вида частиц показало, что они имеют форму покоробленных перфорированных чешуек (рис. 1). Благодаря таким особенностям строения порошки TiNi и TiNiCu в состоянии утряски имеют биполярную структуру с очень мелкими внутричастичными и крупными межчастичными порами. Исследования показали, что исходный размер частиц оказывает существенное влияние на свойства формируемого слоя. Анализ дифрактограмм порошков Ti50Ni50, Ti51Ni44Cu5, Ti49Ni41Cu10 показал, что структура их состоит преимущественно из аустенитной фазы (~95%) с небольшим количеством мартенситной фазы (~5%).

Обсуждение результатов исследования. В процессе МА частицы порошка приобретают форму плоских дисков: порошок Ti49Ni41Cu10 имеет 1-10 мкм, а Ti50Ni45Cu5 соответственно 5-15 мкм (рис. 1). В результате МА в локальных микрообъемах порошка возникают внутренние напряжения, релаксация которых зависит от свойств материала и условий нагружения. Согласно существующим теориям инициирование механохимических превращений обеспечивается теплом, выделяющемся при обработке порошков [7], энергией дислокаций при пластической деформации, высвобождением упругой энергии, аккумулированной в твердом теле, наличием многочисленных межфазных границ. Проведенный анализ структуры плазменного покрытия TiNi, TiNiCu до и после МА показал, что предварительная МА приводит к существенному улучшению структуры покрытия, уменьшению пористости и увеличению адгезии.

б)

в)

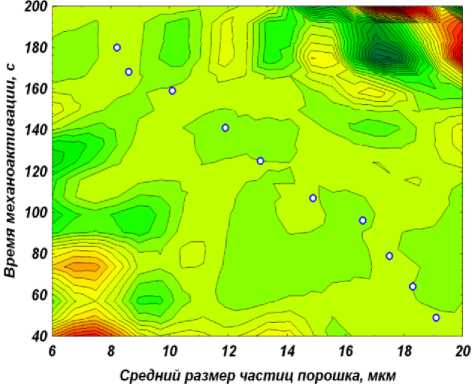

Рис. 1. Порошок Ti50Ni45Cu5 после МА в течение 3 мин: а) ×1000; б) ×5000; в) влияние времени МА на размер частиц порошка ( n =800 мин-1)

Граница раздела между покрытием и подложкой без видимых трещин.

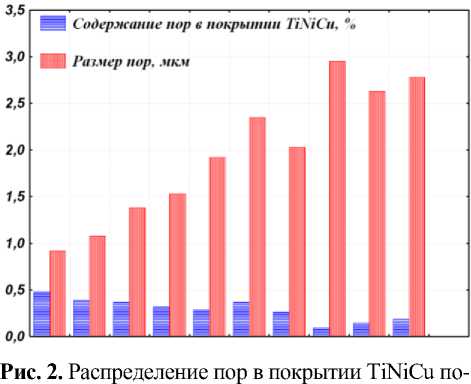

сле плазменного напыления в вакууме на сталь 40Х, δ=100 мкм и их процентное содержание

Это, вероятно, объясняется образованием дефектов, энергия которых выделяется при плазменном напылении, что и приводит к лучшему проплавлению частиц, формированию практически монолитной структуры с меньшей пористостью и повышению механических характеристик покрытий.

Образовавшиеся в результате МА порошка многочисленные дефекты являются центрами образования нанозерен. После каждого соприкосновения с рабочим телом частицы порошка резко охлаждается до температур, близких к комнатным (в качестве инертной среды использовался бензин, камера охлаждалась водой). При последующих соприкосновениях с рабочим телом происходит дальнейшее формирование нанозерен до тех пор, пока либо вся частица не приобретет нанокристал-лическую структуру, либо нанозерна не достигнут критических размеров, при которых дальнейшее пластическое деформирование невозможно. Учитывая, что обрабатываемые сплавы с ЭПФ являются интенсивно упрочняющимися, резкое их охлаждение в жидкой среде приводит к повышению хрупкости и дальнейшему измельчению.

В результате отработки технологического процесса и статистической обработки технологических параметров установлены оптимальные режимы плазменного напыления в вакууме TiNi: плазмообразующий газ 80%Ar + 20%N 2 ; дистанция напыления 150 мм; напряжение 38 В; ток 305 А; мощность 11,6 кВт; расход плазмообразующего газа 0,483 л/с, остаточное давление аргона в камере 1,05 Па; и TiNiCu: плазмообразующий газ 70%Ar + 30%N2; дистанция напыления 150 мм; напряжение 47 В; ток 297 А; мощность 13,96 кВт; расход плазмообразующего газа 0,467 л/с, остаточное давление аргона в камере 0,8 Па. Макроанализ поверхностных слоев TiNiCu, полученных по отработанной технологии показал, что структура покрытий достаточно плотная с минимальным содержанием и размером пор. На рис. 2 представлена гистограмма размера пор и их содержания в покрытиях TiNiCu.

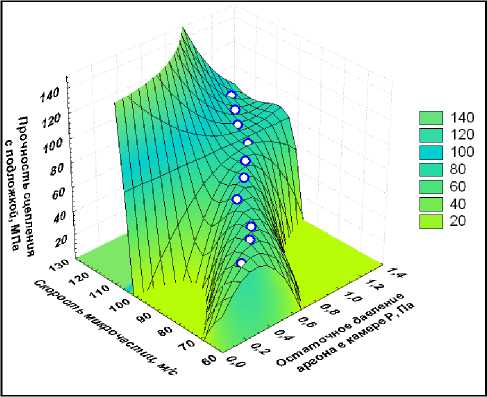

Формирование наноструктурного состояния покрытий из материалов с ЭПФ в процессе плазменного напыления МА порошка происходит путем постепенного наложения отдельных частиц – сплэтов, движущихся и твердеющих с высокой скоростью. Фазовый состав, структура и свойства плазменных покрытий зависят от температуры, скорости соударения частиц с подложкой и их охлаждения (106-108 К/с), которые, в свою очередь, определяются параметрами технологического процесса плазменного напыления, основными из которых являются: величина тока дуги, напряжение, расход и состав плазмообразующего газа, расход порошка и транспортирующего газа, дистанция и угол напыления, скорость перемещения и подача плазматрона, скорость вращения покрываемой детали и др. Влияние параметров плазменного напыления на адгезионные свойства покрытия представлены на рис. 3.

Рис. 3. Влияние параметров плазменного напыления в вакууме TiNiCu на прочность сцепления с подложкой (сталь 40Х, δ=100 мкм)

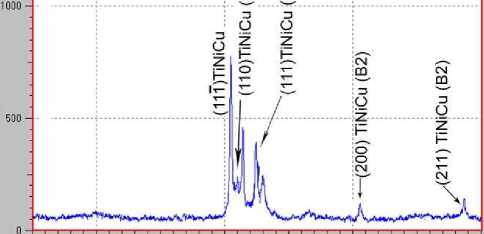

При комнатной температуре основная структурная составляющая поверхностного слоя TiNiCu – мартенситная фаза с моноклинной решеткой, аустенитная В2-фаза c кубической решеткой, также в покрытии присутствует небольшое количество нитрида титана менее 1% (мартенситная фаза B19 составляет ≈ 57-58%, аустенитная фаза B2 ≈ 42-43%) (рис. 4а).

m «о

20 40 60 80

Theta-ZTheta (deg)

а)

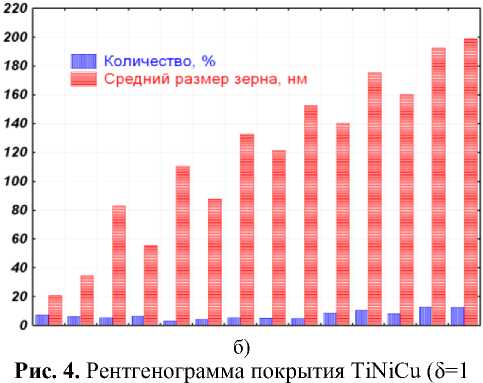

мм): а) распределение среднего размера зерна и б) его процентного содержания в покрытии

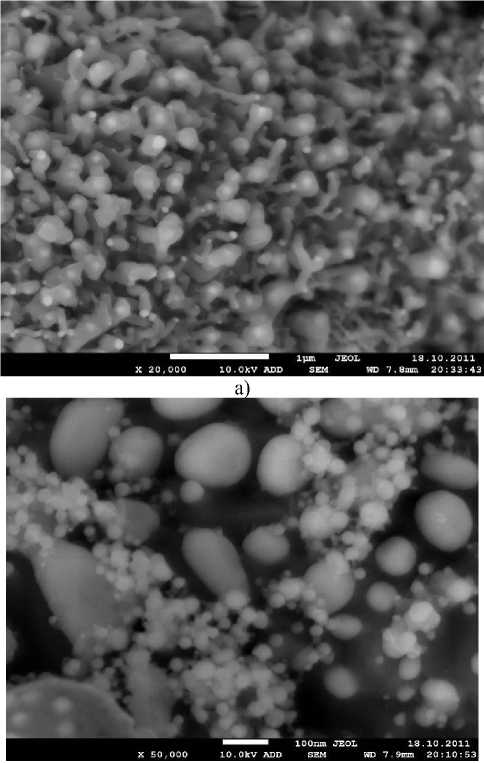

Как показал металлографический анализ, структура формируемых в результате плазменного напыления в вакууме МА порошка покрытия TiNiCu имеет крайне слабую травимость обычными реактивами вследствие сильного измельчения зерна в результате высокой скорости соударения частиц с подложкой и высокой скорости их охлаждения. Структура покрытия неоднородная, светлые и темные составляющие имеют размер зерна 20-200 нм. На рис. 4б представлено распределение размера зерна в покрытии TiNiCu и его процентного содержания по результатам обработки данных в программе Statistica 6.0, полученных из программы ВидеоТесТ-Структура 4.0.

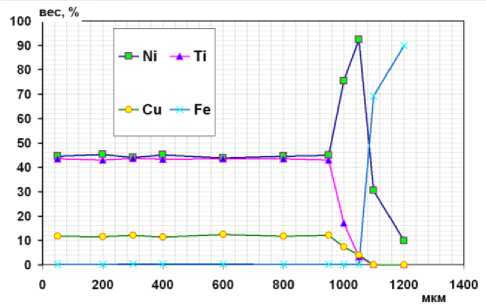

Функциональные свойства поверхностных слоев из материалов с ЭПФ зависят, прежде всего, от химического состава. Распределение химических элементов в покрытиях TiNiCu показано на рис. 6. Анализ химического состава производился при увеличении x500. В покрытии TiNiCu распределение химических элементов на глубине 950 мкм практически равномерное.

б)

Рис. 5. Микроструктура покрытия TiNiCu, полученного плазменным напылении механически активированного порошка: а) ×20000; б) ×50000

Рис. 6. Распределение основных химических элементов в покрытии TiNiCu

В ходе исследований было установлено, что плазменное напыление в вакууме TiNiCu позволяет получить поверхностные слои практически любой толщины, в 2-3 раза увеличить их твердость, обеспечить оптимальное сочетание концентрационной неоднородности и насыщенности слоя TiNiCu .

Данные о фазовом и химическом составе покрытий TiNiCu, характере распределения микротвердости позволяют предположить, что такие поверхностно-модифицированные слои обеспечивают повышенные функционально-механические свойства.

Выводы: на основе экспериментальных исследований показано, что использование МА порошков аттриторного размола позволят создать эффективную технологию подготовки распыляемого материала, обеспечивающую получение наноструктурированных трехкомпонентных покрытий на основе TiNiCu плазменным напылением в вакууме со средним размером зерна 20200 нм. Разработанная технология плазменного напыления TiNiCu позволила формировать поверхностные слои TiNiCu, химический и фазовый состав которых соответствуют проявлению ЭПФ.

Работа выполнена при частичной финансовой поддержке Министерства образования и науки РФ (гранты 2.1.2/ 6702; 2.1.2/ 9446; Г/ к № 16.740.11.0210)

Список литературы Формирование наноразмерной структуры при плазменном напылении механоактивированного порошка из материала с эффектом памяти формы на основе TiNiCu

- Перадзе, Т. Эффект памяти формы в многокомпонентных сплавах на основе титана/Т. Перадзе и др.//Материаловедение. 2006. № 10. С. 20-22.

- Клопотов, А. Структурно-фазовое состояние в многокомпонентных сплавах TiNi (Cu,Мo)/А. Клопотов и др.//Материаловедение. 2009. № 2. С. 20-25.

- Кристаллгеометрические и кристаллохимические закономерности образования бинарных и тройных соединений на основе титана и никеля. Под ред. А.И. Потекаева. -Томск: Изд-во ТПУ, 2011. 312 с.

- Юрченко, Л.И. Механические свойства и структура высокопрочных наноструктурных сплавов никелида титана, подвергнутых РКУП и прокатке/Л.И. Юрченко, А.П. Дюпин, Д.В. Гундеров и др.//Фазовые переходы, упорядоченные состояния и новые материалы. 2006. № 3. С. 4.

- Бледнова, Ж.М. Формирование наноструктурированных поверхностных слоев из материалов с памятью формы на основе TiNi и NiAl/Ж.М. Бледнова, П.О. Русинов//Российские нанотехнологии. 2010. № 3-4. С. 58-64.

- Blednova, Zh. Formation of Nanostructured Blankets from Materials with Effect of Memory of the Form (SMA) in the Conditions of a Plasma Dusting and their Optimisation for Maintenance of its Functional-mechanical Properties/Zh. Blednova, P. Rusinov//Advances in nanotechnology. -Nova Science Publishers, 2011. P. 61-109.

- Фундаментальные основы механической активации, механосинтеза и механохимических технологий. -СО РАН, 2009. 343 с.