Формирование оптического полимерного моста для волоконно-оптического датчика температуры

Автор: Чеснокова М.А., Нурмухаметов Д.И., Пономарев Р.С., Терехина Т.А., Аптуков В.Н.

Журнал: Вестник Пермского университета. Математика. Механика. Информатика @vestnik-psu-mmi

Рубрика: Механика

Статья в выпуске: 3 (70), 2025 года.

Бесплатный доступ

В работе представлен метод изготовления волоконно-оптического датчика температуры на основе торцевого интерферометра Фабри–Перо, выполненного в виде полимерного "моста", часть которого является чувствительным элементом датчика. Основным материалом для создания чувствительной части является УФ-отверждаемая смола, прозрачная для оптического и ближнего инфракрасного диапазона. Проверка работоспособности датчика проводилась с помощью оптического анализатора спектра. Пики и провалы, видимые на спектре отражения широкополосного источника излучения, свидетельствовали о правильной работе интерферометра Фабри–Перо, а их смещение при изменении температуры образца позволило измерить чувствительность предложенного типа датчика. В результате выполнения работы показано, что чувствительность разрабатываемого датчика выше, чем у существующих аналогов, а габариты позволяют применять его в задачах биомедицины и ответственных измерениях температуры.

Датчик температуры, оптическое волокно, интерферометр Фабри–Перо, полимерный мост

Короткий адрес: https://sciup.org/147252173

IDR: 147252173 | УДК: 531.717.53, 53.087.92 | DOI: 10.17072/1993-0550-2025-3-71-79

Текст научной статьи Формирование оптического полимерного моста для волоконно-оптического датчика температуры

Лицензировано по CC BY 4.0. Чтобы ознакомиться с условиями этой лицензии, перейдите по ссылке

Среди различных типов волоконно-оптических сенсоров особое место занимают чувствительные элементы на базе интерферометра Фабри–Перо, так как они обладают рядом преимуществ перед аналогами: простота конструкции, компактность, высокая чувствительность и хорошая работоспособность при высоких температурах [1–3]. Эти характеристики делают данный тип интерферометра особенно привлекательным для создания датчиков температуры. Однако практическое применение таких устройств усложняется высокой стоимостью и специфичностью компонентов, необходимых для создания чувствительного элемента.

В качестве решения этой проблемы предлагается создавать интерферометр Фабри– Перо непосредственно на торце оптического волокна, используя доступный фотополи-мерный материал, который прозрачен в диапазоне длин волн 700–1600 нм.

Формирование чувствительной части

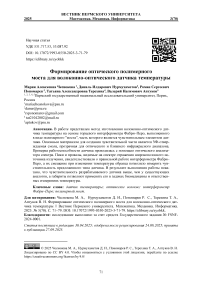

В качестве материала для чувствительной части датчика температуры был использован фоточувствительный полимер, а именно оптический клей AС 545, который прозрачен для видимого света и ближнего инфракрасного диапазона (ИК-диапазона). Выбор данного полимера обоснован тем, что он чаще всего применяется в фотонике для соединения оптических компонентов, Процесс формирования заготовки основан на технике формирования полимерного "моста" между торцами двух оптических волокон [4]. Подготовленные волокна укладываются в микропозиционеры напротив друг друга (см. рис. 1) под микроскопом, далее при помощи измерителя оптической мощности проводится точная юстировка оптических волокон. Оптические волокна сводятся друг к другу торец в торец. После чего на торец одного из волокон наносится капля из фотополимер-ного материала.

Рис. 1 . Общая схема формирования чувствительного элемента:

1 – источник излучения (1550 нм), 2 – микропозиционеры с волокнами,

3 – измеритель оптической мощности, 4 – микроскоп, подключенный к компьютеру,

5 – источник УФ-излучения

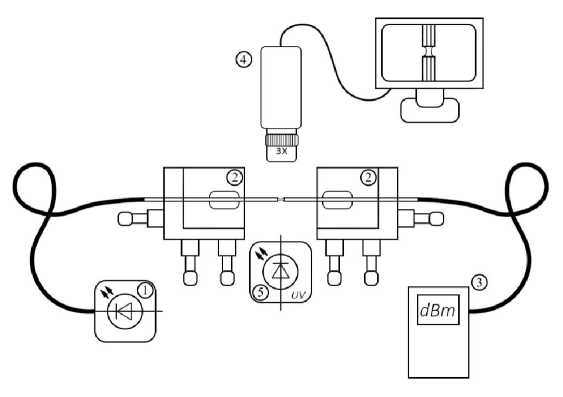

За счет смачиваемости оптического волокна и сил поверхностного натяжения полимер располагается между торцами оптических волокон. Поочередно засвечивая ультрафиолетовым источником FUWO (FUV-6L) полимер и разводя волокна относительно друг друга по одной из осей, – формируется полимерный "мост". Управление скоростью и дистанцией между оптическими волокнами, длительностью и мощностью излучения на каждом этапе позволяет контролировать длину, толщину и форму получаемой структуры. Скол полученного полимерного "моста" вблизи из одного из торцов обеспечивает формирование "столбика" с прямым торцом. Таким образом, две границы раздела сред: оптическое волокно – полимер и полимер – воздух в совокупности формируют интерферометр Фабри–Перо на торце волокна (см. рис. 2).

100 мкм

Рис. 2. Микрофотография датчика чувствительного элемента, сформированного из полимера основе оптического клея AС 545

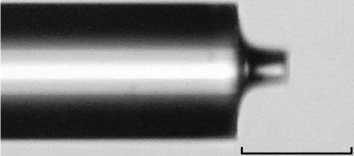

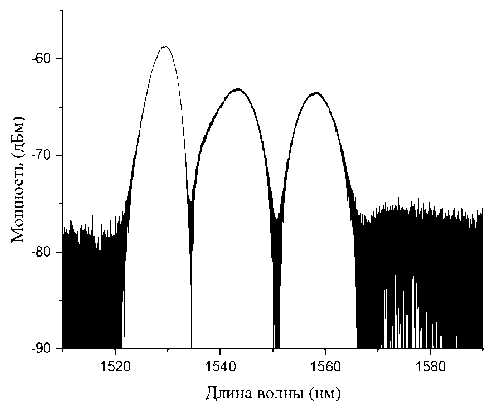

Работоспособность датчика оценивалась при помощи собранной установки (см. рис. 3а) для получения спектра отражения от сформированной структуры из полимера. Спектр излучения суперлюминесцентного волоконного источника (1510–1580 нм с выходной мощностью до 4 мВт) приведен на рис. 3б.

а) б)

Рис. 3. а) Принципиальная схема измерения:

1 – cуперлюминесцентный волоконный источник, 2 – циркулятор, 3 – оптический анализатор спектра, 4 – чувствительный элемент;

б) спектр источника излучения

Полученный спектр представлен на рис. 4 при температуре t = 25°С, параметры чувствительного элемента полимерного "столбика": диаметр – 32 мкм, длина – 51,2 мкм, материал – оптический клей AC 545.

Рис. 4. Спектр чувствительного элемента из оптический клей AC 545 (диаметр – 32 мкм, длина – 51,2 мкм) при температуре 25 °C

Огибающая спектра, представленного на рис. 4, повторяет форму спектра излучения источника, что говорит о достоверности полученных данных. Провалы на спектре объясняются возникновением интерференции: любое минимальное воздействие на интерферометр изменяет длину оптического пути, то есть расстояние между плечами, в результате чего на интерферограмме изменяется расстояние между соседними максимумами (область свободной дисперсии, FSR):

л2

FSR= TU где Л - длина волны, ДА - длина чувствительной части датчика.

Для подтверждения того, что интерференция происходит именно в чувствительной части датчика, были рассчитаны FSR для оптического волокна (FSR опт =0,26 мкм) и FSR для "столбика" (FSR столб =0,0457 мкм).

Температурные испытания

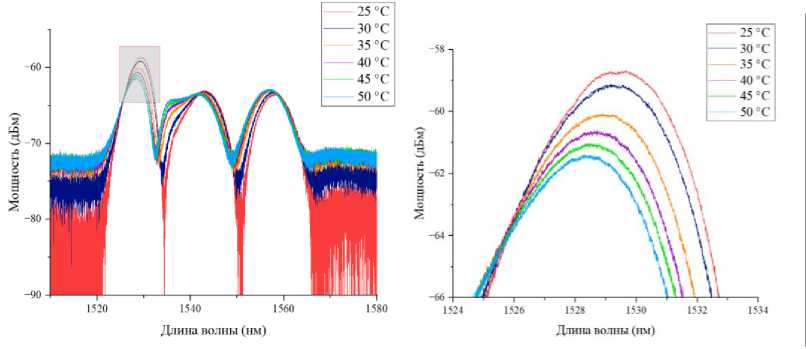

Датчик размещался внутри климатической камеры 60/150-80 КТХ, температура внутри климатической камеры линейно изменялась от 30 до 50 ℃ с шагом в 5 ℃ с выдержкой на каждой ступени в 5 мин при скорости нагрева 4 ℃/мин.

Согласно теории оптоволоконных интерферометров Фабри–Перо [5], при изменении температуры форма спектра отражения сохраняется, а сам спектр смещается по длине волны. Полученные экспериментальные данные позволяют с высокой точностью определить смещение спектра отражения, а, следовательно, и действующую на чувствительный элемент температуру (см. рис. 5).

а) б)

Рис. 5. Спектр а) датчика температуры на основе оптического клея AC 545; б) фрагмент спектра для различных значений температуры

Смещение спектра (пикового значения) при изменении внешней температуры (рис. 5б) позволяет использовать предложенный чувствительный элемент в качестве датчика температуры. Чувствительность изготовленного датчика составила ~44 пм/℃. В работе [6] предложен метод изготовления аналогичного Фабри–Перо на торце оптического волокна из боросиликатного стекла, результаты экспериментальных исследований образцов интерферометров показали, что они демонстрируют близкую температурную чувствительность спектральных откликов, которая составила 42 пм/℃ и 37 пм/℃. Однако повторяемость геометрии датчиков при использовании существующих технологий изготовления затруднительна. Аналогичный датчик был разработан учеными из Китая [7], в качестве материала для формирования чувствительной части был использован фотопо-лимерный материал с примесями полидиметилсилоксана (ПДМС). Данный датчик работает в диапазоне длин волн 1500–1600 нм и имеет чувствительность -1,18 нм/℃ при 20–110 ℃.

Одномерная модель деформации и отверждения оптического волокна

Рассмотрим модель отверждения материала капли/стержня путем перехода из жидкого состояния в твердое с изменением механических характеристик, а также усадки, связанной со структурными изменениями.

Скорость полной деформации "столбика" г является суммой скоростей упругой ε e и вязкой ε v деформации, а также деформации усадки ε f . Предполагаем, что деформация усадки является функцией полученной дозы УФ-облучения s f = F(D) D = J (W(t)/S) dt, W(t) - переменная мощность источника УФ; S - площадь воздействия светодиода.

Процесс деформации и отверждения описывается системой дифференциальных уравнений

S = a/E + a/^ + (dF/dD)D(f), D(t) = W(t)/S (1)

где о - нормальное напряжение в стержне; Е - модуль упругости; ц - коэффициент вязкости.

В уравнениях (1) механические характеристики являются заданными функциями полученной дозы облучения, Е = E(D~),^ = ^(D~). Доза облучения D определяется мощностью W(t), а в итоге все неизвестные функции являются функциями времени. Управляя процессом полимеризации (при некоторых технических ограничениях – мощность излучения, скорость растяжения стержня и т. д.) можно реализовать различное напряженно-деформированное состояние стержня и его геометрию. Основными параметрами управления является скорость изменения полной деформации s = W(t) от времени, а также переменная мощность облучения W(t).

Анализ режимов процесса отверждения при постоянном напряжении

На практике представляют интерес режимы управления процессом ? ( t ) и W ( t ), при которых деформация и отверждение стержня протекает при небольшом постоянном напряжении σ , что позволяет получить тонкий и длинный датчик для измерения температуры в локальной области в труднодоступном месте. В противном случае рост напряжения может привести к преждевременному разрушению чувствительной части датчика. Условие постоянства напряжения имеет вид

°MD) = V(t) - (dF/dD)D(t) (2)

а наиболее простым вариантом управления процессом является выбор определенного режима скорости деформации при фиксированной мощности облучения.

Для его поиска необходимо конкретизировать зависимости деформации усадки, коэффициента вязкости и модуля упругости от полученной дозы облучения D . Примем эти зависимости в одинаковой нелинейной форме:

£f = F(D} = s f (1-e -'D ) ^ = ^(^) = ^ ! (1-e - ^^) (3)

где sf - максимальная деформация усадки твердого материала; у - коэффициент, характеризующий скорость изменения деформации усадки; ц1 - коэффициент вязкости твердой капли, Р - коэффициент, характеризующий скорость изменения коэффициента вязкости.

wtf) s

Пусть мощность облучения постоянна: D(t)

= VD, тогда D = VDt, а для вы-

полнения условия (2) необходимо задать скорость полной деформации в виде

V(t) = ^1/[^1(1 - е-^У] + Е^е-^ , (4)

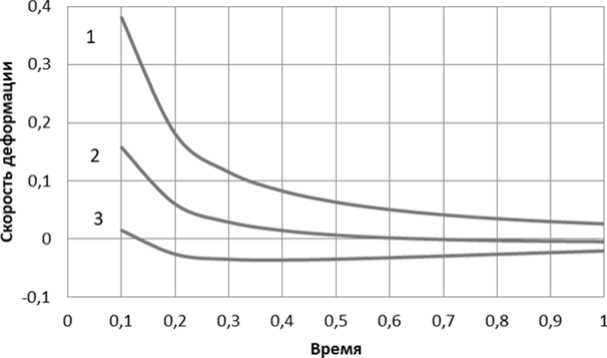

На рисунке 6 показаны требуемые скорости деформирования стержня (4) при различных мощностях облучения: VD = 0,5 (кривая 1); 1,0 (кривая 2); 2,0 (кривая 3). В расчете использовались следующие постоянные: 0 1 /^ 1 = 0,01; Р = 0,5; у = 0,5; г[ = -0,1.

Рис. 6. Временная зависимость скорости деформации, требуемая для поддержания постоянного напряжения при 0,5 (кривая 1); 1,0 (кривая 2); 2,0 (кривая 3)

Из рисунка 6 следует, что при постоянной мощности излучения для поддержания фиксированного уровня напряжения скорость растяжения стержня должна уменьшаться с течением времени. Средний уровень скорости деформации тем меньше, чем больше мощность излучения. Таким образом, при меньших уровнях мощности облучения и выполнении требования (4) для сохранения постоянного напряжения, можно достичь более значительного уровня деформации (перемещения). Это важный для практики вывод, поскольку такой режим позволяет получить более длинный и тонкий цилиндр ("столбик").

Заключение

В результате исследования была разработана технология формирования температурного датчика, чувствительный элемент которого представляет собой торцевой интерферометр Фабри–Перо из полимерной УФ-отверждаемой, прозрачной для ближнего ИК-диапазона смолы. Испытания показали, что с ростом температуры происходит сдвиг начального спектра, которое можно объяснить изменением длины интерферометра и показателя преломления полимера. Также была определена чувствительность исследуемого датчика, которая составляет ~44 пм/°С и превышает чувствительность классических волоконно-оптических датчиков (~11 пм/°С), чувствительный элемент которых базируется на кварцевом стекле. Кроме того, была разработана одномерная модель деформации и отверждения оптического волокна, с помощью которой получены режимы процессов отверждения, при которых напряжение не возрастает, что позволяет получить более длинный и тонкий "столбик" (датчик).