Формирование прочности цементной композиции в присутствии синтезированных алюмосиликатов

Автор: Логанина Валентина Ивановна, Жегера Кристина Владимировна

Рубрика: Строительные материалы и изделия

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

Представлены результаты исследования влияния синтезированных алюмосиликатов на структурообразование и эксплуатационные свойства цементного камня. Изучено изменение кинетики набора прочности цементного камня, содержащего синтезированные алюмосиликаты разной дисперсности. Рассмотрена топология структуры цементного камня с применением в рецептуре синтезированных алюмосиликатов в зависимости от их дисперсности. Выявлен механизм формирования прочности цементного композита с применением в его рецептуре синтезированного наполнителя.

Портландцемент, сухие строительные смеси, синтезированные алюмосиликаты, структурообразование, топология структуры

Короткий адрес: https://sciup.org/147154419

IDR: 147154419 | УДК: 691.588

Текст научной статьи Формирование прочности цементной композиции в присутствии синтезированных алюмосиликатов

Одним из приоритетов современного строительного материаловедения является разработка эффективных сухих строительных смесей (ССС) с повышенными эксплуатационными свойствами и низкой себестоимостью. Поставленная задача может быть решена путем введения в рецептуру ССС модифицирующих нанодисперсных добавок, регулирующих свойства и структурообразование материала. На российском рынке ССС в основном преобладают импортные модифицирующие добавки, что делает производство зависимым от зарубежных поставок и приводит к высокой стоимости готового продукта, так как 80 % себестоимости составляет стоимость зарубежных добавок. В связи с этим, одной из основных задач отечественных производителей ССС является разработка аналогов модифицирующих добавок импортного производства [1–4].

В продолжение проведенных ранее исследований нами предложено вводить в рецептуру ССС на цементной основе, предназначенных в качестве плиточного клея, синтезированные алюмосиликаты с целью регулирования структурообразования и повышения эксплуатационных свойств [5–7].

Наполнитель на основе синтезированных алюмосиликатов характеризуется высокой активностью, составляющей более 350 мг/г и удельной поверхностью, равной S уд = 86,5 ± 3,5 м2 /г [8].

Для оценки кинетики формирования прочности цементной композиции на основе синтезированных алюмосиликатов были проведены эксперименты, в которых применялся Вольский портландцемент марки М400 и удельной поверхностью Sуд, равной Sуд = 340 м2/кг. Для синтеза добавки использовалось жидкое стекло с силикатным модулем 2,8, очищенный технический сульфат алюминия первого сорта производства ООО «Алхим» (г. Тольятти). Выбрано оптимальное содержание синтезированного наполнителя в рецептуре цементного композита, составляющее 20 % от массы вяжущего.

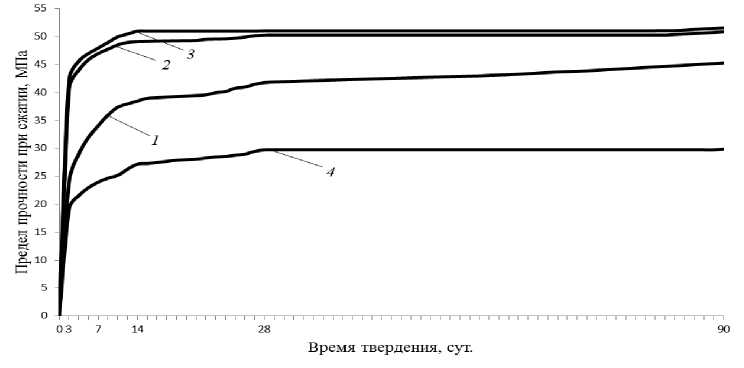

Образцы изготавливались с одинаковыми реологическими характеристиками и содержанием синтезированного наполнителя (20% от массы вяжущего) с разной дисперсностью. Выявлено, что цементное композиционное вяжущее (ЦКВ) на основе синтезируемого наполнителя имеет большую прочность при сжатии в возрасте 90 суток воздушно-сухого твердения (температура 18±2 °С, относительная влажность воздуха 60–70 %), чем контрольный образец (рис. 1).

Анализ экспериментальных данных свидетельствует, что введение в рецептуру синтезированного наполнителя с большей площадью удельной поверхностью, чем цемент, приводит к повышению прочности при сжатии цементного образца в возрасте 90 суток воздушно-сухого твердения на 13 - 15% по сравнению с контрольным составом (без содержания синтезированной добавки). Так, прочность при сжатии образцов на основе ЦКВ с применением синтезированного наполнителя с удельной поверхностью S уд = 688,6 м2/кг превышает значение контрольного образца на 15 %. Уменьшение значение дисперсности наполнителя на основе синтезированных алюмосиликатов по сравнению с дисперсностью вяжущего приводит к снижению прочности при сжатии. Так, снижение прочности при сжатии ЦКВ при удельной поверхности наполнителя S уд = 311,1 м2/кг составляет 34 %.

Рассмотрим топологию структуры цементного камня с применением в рецептуре синтезированных алюмосиликатов. Соотношение цемента и наполнителя составляет в долях единицы 0,76:0,24 или 5:1 по массе. Соотношение количества цементных частиц относительно частиц синтезиро-

Рис. 1. Кинетика твердения цементных образцов в воздушно-сухих условиях:

1 – контрольный (без содержания добавки); 2 – композиционное вяжущее с наполнителем, удельная поверхность которого Sуд = 1029,8 м2/кг;3 – композиционное вяжущее с наполнителем, удельная поверхность которого Sуд = 688,6 м2/кг; 4 – композиционное вяжущее с наполнителем, удельная поверхность которого Sуд = 311,1 м2/кг

ванного алюмосиликата С можно рассчитать, если известны счетные количества частиц каждого компонента. Счетные количества частиц рассчитывают по формулам:

п d Ц n = —— Рц m ц, (1)

п d3

П = — Рд mд, (2)

где mц и mд – массы цемента и синтезированной добавки в смешанном вяжущем в долях единицы; nц и nд – количество частиц цемента и синтези- рованного наполнителя; рц и рд - плотности цемента и синтезированной добавки.

Тогда соотношение С будет вычисляться:

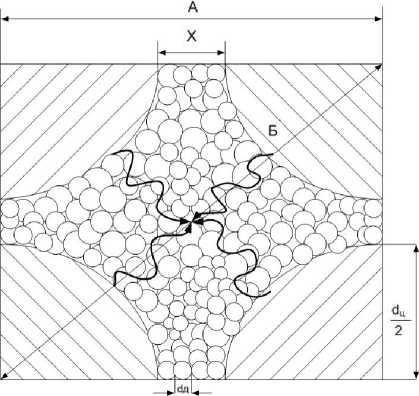

местим эту частицу в ячейке в виде шаровых секторов по 1/8 части шара в каждом углу куба. В свободном объеме ячейки, не заполненной шаровыми секторами цементного вещества, разместим все частицы синтезированной добавки (рис. 2).

Соотношение частиц цемента и синтезированного наполнителя в зависимости от их дисперсности

|

Размер удельной поверхности, м2/кг |

Средний диаметр частиц, мкм |

Количество частиц синтезированного наполнителя на одну частицу цемента |

||

|

Цемент |

Наполнитель |

Цемент |

Наполнитель |

|

|

340 |

1029,8 |

6 |

2,8 |

4,5 |

|

340 |

688,6 |

6 |

4,1 |

1,3 |

|

340 |

311,1 |

6 |

10,2 |

0,1 |

С = ng = m дРц d Ц nЦ mцРдdд3 , или через удельную поверхность р m дРд Sд

С 23, m цРц Sц

где S д и S ц – соответственно удельная поверхность синтезированной добавки и цемента [9].

Результаты расчета приведены в таблице. Установлено, что при удельной поверхности цемента S уд =340 м2/кг и удельной поверхности синтезированного наполнителя S уд =1029,8 м2/кг соотношение частиц составляет С = 4,5, а при удельной поверхности наполнителя S уд = 311,1 м2/кг – С = 0,1.

Для соотношения С = 1,3–4,5 выполнен расчет расстояния от поверхности частиц цемента до частицы наполнителя. Выберем элементарную кубическую ячейку, имеющую размер грани куба А, а объем куба – А3. Будем считать, что в этой ячейке размещается одна шаровая частица. Раз-

Рис. 2. Идеализированная топология структуры цементного вяжущего с применением в рецептуре синтезированного наполнителя и пути переноса продуктов гидратации цемента при монодисперсных частицах синтезированной добавки

Логанина В.И., Жегера К.В.

Формирование прочности цементной композиции в присутствии синтезированных алюмосиликатов

Суммарный объем частиц наполнителя на основе синтезированных алюмосиликатов рассчитывается по формуле:

п d д

V g = « д . (5)

Но так как n д = С, то можно записать:

п d д

V g = ^дС. (6)

Тогда полный объем элементарной ячейки будет слагаться из одной цементной частицы и суммарного объема частиц синтезированного наполнителя, уложенных с той или иной степенью упаковки К уп . В образовавшейся системе ЦКВ образуется более плотная гексагональная упаковка, в связи с этим, коэффициент упаковки равен Куп = 0,74. С учетом Куп можно записать для полного объема V : я

-

. п d ,3 п d 3

V я = А 3 = ц + д СК уп , (7)

откуда

-

А = ^ 6 ( d Ц + d д СК уп ) . (8)

Для принятых характеристик синтезированного наполнителя и цемента, вычисленного значения С =4,5; 1,3 и рассчитанного К уп = 0,74 получим А = 5,3·10–6 м, А =6,1·10–6 м и соответственно. Расстояние Х между поверхностями цементных частиц по ребру элементарной ячейки будет рассчитано по формуле:

-

Х = А — d ц . (9)

Тогда рассчитанное значение Х для разных значений А будет равны Х 1 = –0,7·10–6 м, Х 2 = 0,1·10–6 м.

Поскольку длина диагонали Б грани кубической ячейки равна 2А , а диагональ куба L = л/3А, то расстояние между поверхностями частиц Y по диагонали грани будет:

y = 72а - d . (10)

Рассчитанные значения Y для разных значений А равны Y 1 = 0,7·10–6 м и Y 2 = 1,7·10–6 м.

Расстояние между поверхностями частиц Z по диагонали куба составляет:

Z = Т3А - d . (11)

Подсчитанное значение Z для значений А равны Z 1 = 1,6·10–6 м и Z 2 = 2,8·10–6 м соответственно.

Из топологической схемы (рис. 2) следует, что для связывания цементного теста с наполнителем на основе синтезированных алюмосиликатов при воздушно-сухих условиях твердения необходима миграция продуктов гидратации цементного вяжущего в контактные зоны частиц синтезированного наполнителя. Наиболее удаленными от поверхности зонами являются центр куба и центр его грани. Транспорт химических продуктов должен осуществляться на расстояние от поверхности, равном t/2 = 0,8·10–6 м и t/2 = 1,9·10–6 м. В та- кой системе перколяционного кластера из связанных пленочной водой частиц синтезированной добавки протекание осуществляется по наиболее проницаемым тетраэдрическим пустотам к контактным участкам. Прочность композиции определяется прочностью этих контактов.

В таких сложных условиях наиболее вероятным механизмом формирования прочности во времени, очевидно, является диффузионный перенос ионов вяжущего за счет осмоса и последующая реакция образования новой фазы на поверхности частиц наполнителя.

Таким образом, даже упрощенное рассмотрение топологии структуры композиционных вяжущих позволяет более правильно объяснить механизм формирования прочности цементного композита с применением синтезированных алюмосиликатов.

Список литературы Формирование прочности цементной композиции в присутствии синтезированных алюмосиликатов

- Свойства синтетических нанотубулярных гидросиликатов/В.В. Строкова, А.И. Везенцев, Д.А. Колесников, М.С. Шиманская//Вестник БГТУ им. В.Г. Шухова. -2010. -№ 4. -С. 30-34.

- Логанина, В.И. Влияние активации диатомита на свойства известковых композиций/В.И. Логанина, О.А. Давыдова, Е.Е. Симонов//Известия высших учебных заведений. Строительство. -2011. -№ 3. -С. 20-23.

- Логанина, В.И. Исследование закономерностей влияния золя кремниевой кислоты на структуру и свойства диатомита/В.И. Логанина, О.А. Давыдова, Е.Е. Симонов//Строительные материалы. -2011. -№ 12. -С. 63.

- Логанина, В.И. Свойства известковых композитов с силикатсодежащими наполнителями/В.И. Логанина, Л.В. Макарова, К.А. Сергеева//Строительные материалы. -2012. -№ 3. -С. 30-31.

- Логанина, В.И. Применение синтезированных алюмосиликатов в рецептуре плиточного клея/В.И. Логанина, К.В. Жегера/Региональная архитектура и строительство. -2014. -№ 1. -С. 59-63.

- Логанина, В.И. Применение синтезированных алюмосиликатов в составе плиточного клея на основе цемента/В.И. Логанина, С.Н. Кислицына, К.В. Жегера//Известия высших учебных заведений. Строительство. -2013. -№ 10 (658). -С. 23-27.

- Жегера, К.В. Добавка на основе синтезированных алюмосиликатов в составе плиточного клея/К.В. Жегера//Современные научные исследования и инновации. -2014. -№ 2 (34). -С. 48-51.

- Добавка на основе алюмосиликатов для цементных систем/В.И. Логанина, В.И. Жерновский, М.А. Садовникова, К.В. Жегера/Восточно-Европейский журнал передовых технологий. -2013. -Т. 5. -№ 6. -С. 8-11.

- Глиношлаковые строительные материалы/В.И. Калашников, В.Ю. Нестеров, В.Л. Хвастунов и др. -Пенза: ПГАСА, 2000. -206 с.