Формование хлебопекарных дрожжей: исследование реологических характеристик и кинетика процесса

Автор: Лавров С.В., Белозерцев А.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевые системы

Статья в выпуске: 4 (106) т.87, 2025 года.

Бесплатный доступ

В работе представлено исследование процесса формования хлебопекарных дрожжей на промышленном автомате. Изучены реологические свойства прессованных дрожжей и кинетика их формования. Установлено, что дрожжи относятся к вязким неньютоновским материалам. Их эффективная вязкость значительно снижается с повышением влажности и температуры продукта, а также с ростом скорости сдвига. Полученные зависимости аппроксимированы степенной функцией. Анализ кинетики процесса выявил характерное распределение давления по рабочим зонам автомата: от атмосферного в зоне загрузки до максимального в зоне прессования с последующим снижением. Повышение начальной температуры дрожжей приводит к увеличению давления в системе из-за роста вязкого трения. Температура продукта возрастает по ходу формования, достигая максимума в конечных зонах вследствие перехода механической энергии в теплоту, при этом система не возвращается к исходному температурному состоянию. Основной вывод заключается в том, что для обеспечения стабильного качества дрожжей и снижения энергозатрат необходимо организовать отвод тепла непосредственно в процессе формования, например, путем охлаждения рабочей камеры. Полученные результаты реологических характеристик и кинетики процесса представляют практическую ценность для оптимизации режимов работы, проектирования формовочного оборудования и разработки систем автоматизации данного технологического этапа.

Хлебопекарные дрожжи, формование, реологические свойства, эффективная вязкость, неньютоновская жидкость, кинетика процесса, формовочный автомат, температура, давление

Короткий адрес: https://sciup.org/140313602

IDR: 140313602 | УДК: 664.6:664.8.037:532.135 | DOI: 10.20914/2310-1202-2025-4-80-85

Текст научной статьи Формование хлебопекарных дрожжей: исследование реологических характеристик и кинетика процесса

Процесс формования прессованных хлебопекарных дрожжей является ключевой операцией, определяющей потребительские свойства готового продукта [1–5]. Качество формования напрямую зависит от реологического состояния дрожжевой массы и параметров работы оборудования. Однако управление этим процессом часто осуществляется эмпирически, без полного учета взаимосвязи между свойствами сырья, режимами экструзии и характеристиками конечного продукта [6–10].

Цель работы – комплексное экспериментальное исследование реологических характеристик прессованных дрожжей и кинетики процесса их формования на промышленном автомате. Для достижения поставленной цели решались следующие задачи: изучение зависимости эффективной вязкости дрожжей от влажности, температуры и скорости сдвига; анализ распределения давления и температуры по длине рабочей камеры формующего автомата; качественное описание механизма течения материала в различных зонах. Объектом исследования служили прессованные хлебопекарные дрожжи.

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Материалы и методы

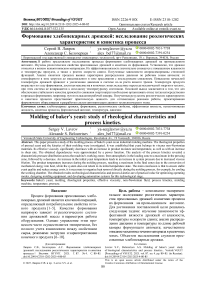

Исследование процесса формования дрожжей проводилось на установке, включающей промышленный формовочный автомат фирмы Bouwpaco BPEX 4500 (рисунок 1), оснащенный приборами контроля параметров.

Установка включает привод 1, щит управления 2, приемный бункер 3, ворошители 4, шнек 5, формующий канал 6, калибровочный мундштук 7 и раму 8. В состав установки входит контрольно-измерительная аппаратура для измерения температуры обработки и давления.

Привод автомата состоит из электродвигателя мощностью 22 кВт и редуктора.

Основным рабочим органом автомата является шнек. Общая длина шнека составляет 1500 мм, диаметр цилиндрической части – 270 мм, глубина витков изменяется от 100 до 50 мм, а шаг шнека – от 180 мм в зоне загрузки до 120 мм в зоне формования. Скорость формования составляла 0,116 м/с.

В верхней и нижней частях рабочей камеры автомата выполнены отверстия соответственно под спаи термопар прибора ОВЕН 2 ТРМО и датчик давления КРТ-СТ-25–0,5–12.

Рисунок 1. Формовочный автомат фирмы Bouwpaco ВРЕХ4500: 1 – привод; 2 – щит управления; 3 – приемный бункер; 4 – ворошители; 5 – шнек; 6 – формующий канал; 7 – датчик давления; 8 – мундштук, 9 – рама

Figure 1. Bouwpaco ВРЕХ4500 molding machine: 1-drive; 2 – control panel; 3 – receiving hopper; 4 – tedders; 5 – auger; 6 – forming channel; 7 – pressure sensor; 8 – mouthpiece, 9 – frame

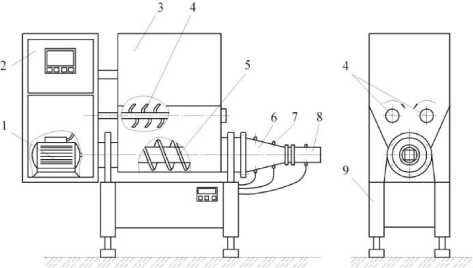

Дрожжи после вакуум-фильтра, установленного на втором этаже, непрерывным потоком по желобу поступали в приемный бункер автомата и последовательно перемещались шнеком через зоны: I – загрузки формуемой массы, II – прессования, III – формования, IV – калибровки (рисунок 2).

Рисунок 2. Рабочие зоны формовочного автомата: I – зона загрузки формуемой массы; II – зона прессования; III – зона формования; IV – зона калибровки

Figure 2. Working zones of the molding machine: I – loading zone of the molded mass; II – pressing zone; III – molding zone; IV – calibration zone

Количество энергии, затрачиваемой на прессование, формование и на работу привода рассчитывалась по формуле E = UI , где U, I – напряжение, Вт и сила тока, А.

Показания U и I снимались со щита управления. Поскольку автомат работал в стационарном режиме, количество энергии не зависело от времени, то есть dE / d = 0. По данным многократных замеров количество энергии E = 7,22…12,2 кВт.

Измерение производительности формовочного автомата выполнялось весовым методом и составило 2000 т/ч по прессованным дрожжам с влажностью 68%. Отсчет времени при этом проводился с использованием секундомера 16 кл. 2.

С целью проверки воспроизводимости полученных результатов часть опытов проводилась в трехкратной повторности.

Полученные таким образом экспериментальные данные позволяют достаточно полно судить о процессах, происходящих при формовании дрожжей в автомате.

Результаты

Исследование реологических характеристик хлебопекарных дрожжей. Определяющее влияние на протекание процесса формования и качество продукта оказывают реологические свойства, зависящие, в свою очередь, от влажности продукта, температурного режима процесса, а также давления в формующем узле.

Результаты изучения реологических свойств дрожжей необходимы при построении математической модели процесса формования, позволяющей прогнозировать поведение материала в формующем узле установки, а также при создании формующих машин, регулировании основных параметров процесса формования и разработке средств автоматизации.

Реологические исследования различных авторов, позволяют отнести прессованные дрожжи к вязким неньютоновским материалам, поскольку они после снятия нагрузки не восстанавливают первоначальную форму, то есть имеет место необратимая деформация.

Наиболее важным реологическим параметром, определяющим состояние дрожжей, является вязкость (внутреннее трение) – мера сопротивления течению.

Исследования проводились на ротационном вискозиметре РВ-8. Принцип определения вязкости основан на измерении скорости вращения внутреннего цилиндра (при неподвижном внешнем) в прессованных дрожжах под действием определенного груза.

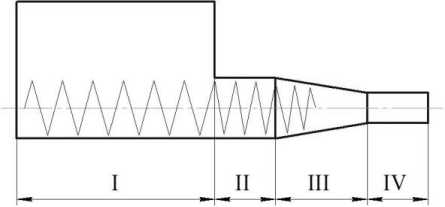

Влажность дрожжей изменялась от 68 до 72%, их температура – от 2 до 18 °С.

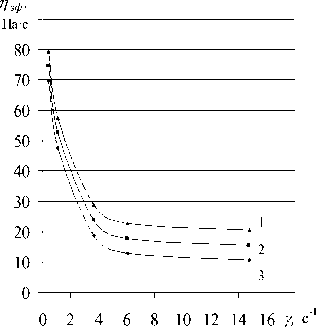

Рисунок 3. Зависимость эффективной вязкости дрожжей п эФ от скорости сдвига у при различной влажности W ,%: 1 – 68; 2 – 70; 3 – 72. t = 10 °C Figure 3. Dependence of the effective viscosity of yeast n ef on the shear rate у at different moisture W ,%: 1 – 68; 2 – 70; 3 – 72. t = 10 °C

Рисунок 4. Зависимость эффективной вязкости дрожжей п эФ от скорости сдвига у при различной температуре t , °C: 1 – 2; 2 – 10; 3 – 18. W = 70% Figure 4. The dependence of the effective viscosity of yeast n eff on the shear rate Y at different temperatures t, °C: 1 – 2; 2 – 10; 3 – 18. W = 70%

Кривые, построенные по экспериментальным данным, имеют одинаковый вид для всех влажностей (рисунок 3) и температур (рисунок 4). Как видно, с повышением влажности и температуры вязкость падает. С увеличением скорости сдвига (при небольших значениях) вязкость резко снижается, затем отмечается плавный переход в область плотной однородной структуры. Так, при скорости сдвига у = 2 с -1 и W = 68% (рисунок 3) эффективная вязкость составила 46 Па^с, а при у = 6 с -1 - 25 Па^с. Аналогичная зависимость прослеживается и при разных температурах. Например, при у = 2 с-1 и t = 10 °С (рисунок 4) эффективная вязкость составила 40 Па^с, а при у = 12 с-1 она равнялась 16 Па×с.

Опытные данные аппроксимируются степенной зависимостью y = a + bx + cx2 + dx2,5 + ex3.

Значения постоянных a, b, c, d, e сведены в таблицу 1

Таблица 1.

Значения постоянных a, b, c, d, e при различной влажности и температуре дрожжей

Table 1.

Values of constants a, b, c, d, e at different humidity and temperature of yeast

|

Влажность, % Moisture (%) |

a |

b |

c |

d |

e |

|

68 |

82.178 |

-34.380 |

10.246 |

-3.430 |

0.334 |

|

70 |

88.617 |

-33.229 |

9.337 |

-3.036 |

0.287 |

|

72 |

93.510 |

-29.452 |

7.370 |

-2.241 |

0.197 |

|

Температура, ° C Temperature ( ° C) |

a |

b |

c |

d |

e |

|

2 |

92.341 |

-31.321 |

8.061 |

-2.474 |

0,219 |

|

10 |

87.801 |

-33.715 |

9.751 |

-3.217 |

0,308 |

|

18 |

82.178 |

-34.380 |

10.246 |

-3.430 |

0,334 |

Кинетика процесса формования дрожжей. Важными параметрами процесса являются давление и температура дрожжей в рабочей камере установки. Знание этих параметров необходимо для получения продукта высокого качества, управления технологическим процессом, расчета формующего оборудования и их рабочих элементов.

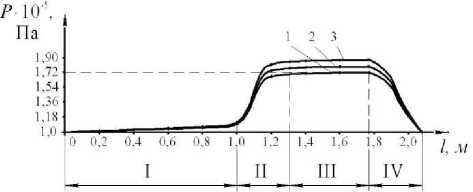

В результате выполненных экспериментов были построены кривые изменения давления на дрожжи по длине рабочей камеры при различных температурах (рисунок 5).

Рисунок 5. Изменение давления p по длине рабочей камеры при различных температурах tH : 1 - 5 ° С, 2 - 10 ° С, 3 - 15 ° С

Figure 5. The change in pressure along the length of the working chamber at various temperatures: 1 - 5 ° С, 2 - 10 ° С, 3 - 15 ° С

Как видно из рисунка 5, например, при температуре дрожжей t н = 5 °С в зоне загрузки I давление практически остается постоянным и равным атмосферному p з = 10 5 Па; в зоне прессования II оно существенно возрастает и достигает максимального значения p пр = 1,7 · 10 5 Па. В зоне формования давление продолжает незначительно возрастать до p ф = 1,72 · 10 5 Па, после чего снижается. С повышением температуры дрожжей от 5 до 15 °С давление возрастает из-за увеличения вязкого трения массы о стенки камеры.

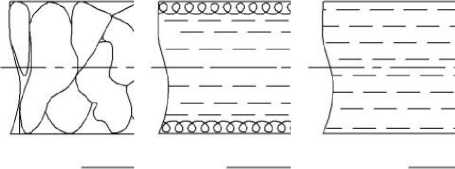

(a) (b) (c)

Рисунок 6. Схема перемещения дрожжей в рабочей камере: (a) – зона загрузки; (b) – зона прессования и формования; (c) – зона калибровки Figure 6. Scheme of yeast movement in the working chamber: (a) – loading zone; (b) – zone of pressing and molding; (c) – calibration zone

Качественная оценка процесса вязкопластического формования дрожжей такова. Перемещение дрожжей в начальный момент загрузки протекает с незначительной деформацией при произвольном расположении пластов вследствие того, что давление в камере равно практически атмосферному давлению. По мере перемещения дрожжей к зоне прессования II давление постепенно повышается (рисунок 6, а).

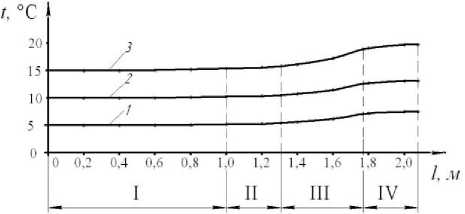

В зонах прессования II и формования III давление повышается из-за изменения геометрии шнека, имеет место ламинарное течение (сдвиг) спрессованной массы со скольжением материала по внутренней стенке цилиндра рабочей камеры под действием сил трения. Происходит частичная перестройка периферийных слоев (рисунок 6, б). В конце зоны формования вследствие снижения давления трение периферийных слоев материала о стенки рабочей камеры также снижается. В зоне калибровки имеет место чистый сдвиг жгута, а давление выравнивается до атмосферного (рисунок 6, в). Изменение температуры дрожжей по длине рабочей камеры приведено на рисунок 7. Как видно, температура начинает повышаться в зоне прессования и достигает максимального значения в зонах формования и калибровки. Это объясняется переходом части механической энергии в теплоту, то есть диссипацией.

Рисунок 7. Изменение температуры дрожжей по длине рабочей камеры при различных температурах tH : 1 - 5 ° С, 2 - 10 ° С, 3 - 15 ° С.

Figure 7. Variation of yeast temperature along the length of the working chamber at different temperatures t n : 1 - 5 ° С, 2 - 10 ° С, 3 - 15 ° С

Казалось бы, что температура должна снижаться в конце процесса формования (по аналогии с уменьшением давления, рисунок 5). Однако в состояние температурного равновесия система не возвращается, то есть материал по завершении процесса не релаксирует, поскольку не охлаждается до стартовой температуры. Это объясняется следующим: нагревание дрожжей происходит под действием давления, а теплоотдача от наружной стенки рабочей камеры к окружающей среде затруднена вследствие того, что температура последней, как правило, превышает температуру дрожжей. В летний период теплопритоки увеличиваются, что отрицательно сказывается на качестве дрожжей и повышает энергозатраты на их охлаждение в холодильной камере. Напрашивается вывод о необходимости охлаждения дрожжей в процессе их перемещения с помощью, например, холодной воды.

Заключение

Проведенные исследования позволяют сделать следующие выводы. Прессованные хлебопекарные дрожжи проявляют свойства вязкого неньютоновского материала, и их эффективная вязкость существенно снижается с повышением влажности, температуры и скорости сдвига, что подтверждается полученными зависимостями. Кинетика процесса формования характеризуется значительным ростом давления в зоне прессования и последующим его спадом, причем повышение начальной температуры дрожжей ведет к увеличению рабочего давления в системе. Установлено, что в процессе формования происходит монотонный рост температуры продукта вследствие диссипации механической энергии, и система не возвращается в исходное температурное состояние.

Основной практический вывод работы заключается в необходимости организации активного отвода тепла непосредственно в процессе формования для стабилизации качества дрожжей и снижения энергетических затрат на их последующее охлаждение. Наиболее целесообразным решением является внедрение системы охлаждения рабочей камеры. Полученные экспериментальные данные о реологических свойствах и кинетических закономерностях процесса представляют собой научную основу для оптимизации режимов работы, совершенствования конструкции формующего оборудования и разработки систем автоматического управления технологическим процессом формования дрожжей.