Газообразование в процессе алюминотермической выплавки ферровольфрама

Автор: Пашкеев Игорь Юльевич, Пашкеев Кирилл Юльевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 15 (274), 2012 года.

Бесплатный доступ

Приведены результаты анализа причин газообразования в горне при выплавке ферровольфрама. Предложена конструкция горна, в котором газы уходят из реакционной зоны через газопроницаемую теплоизоляционную засыпку и перфорированный корпус. Сделан сравнительный анализ результатов плавок, выполненных в горне новой конструкции и в футерованном горне.

Алюминотермия, ферровольфрам, газообразование, перфорированный горн

Короткий адрес: https://sciup.org/147156728

IDR: 147156728 | УДК: 669.719:669.15’27-198

Текст научной статьи Газообразование в процессе алюминотермической выплавки ферровольфрама

Вопросу образования газов и их удалению из горна в процессе алюминотермической плавки металлов посвящен ряд работ, в которых перечислены источники газовыделения, приводятся потери металла в результате выбросов шлака и металла при интенсивном газовыделении [1–3]. Экспериментально установлен вынос с газами шеелитового концентрата до 8 % и значительное снижение извлечения вольфрама в слиток [1]. Сделан баланс вольфрама для плавок на порошкообразной и брикетированной шихте [1]. Однако уменьшение выделения газов только за счет брикетирования шихты не решает проблему газовыделения из горна. Для управления газовым потоком в процессе плавки нужно получить ответ на ряд ключевых вопросов. Какое количество газов выделяется из горна в результате разложения компонентов шихты или участия их в химических процессах? Какое количество газов выделяется из порового пространства шихты? Как влияет газовый поток на течение металлотермической плавки? Можно ли управлять газовым потоком в горне?

Результаты количественного анализа газовы-деления из горна и исследования протекания плавки при изменении газового потока в горне в процессе алюминотермической выплавки ферровольфрама, выполненные авторами, излагаются в предлагаемой статье.

Основными материалами выплавки ферровольфрама являются шеелитовый концентрат (CaWO4) и вольфрамитовый концентрат, основу которого представляет минерал (Fe, Mn)WO4 изо- морфного ряда гюбнерит (MnWO4) – ферберит (FeWO4). Жесткие требования на качество концентрата по содержанию основного элемента и примесей в настоящее время снижены. Поставки сырья осуществляются нерегулярно малыми партиями, что исключает возможность плановой подготовки концентрата на плавку. Эти обстоятельства накладывают дополнительные условия на производство ферровольфрама алюминотермическим способом.

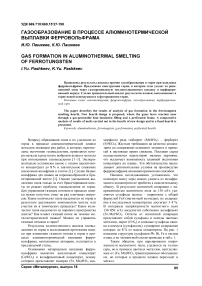

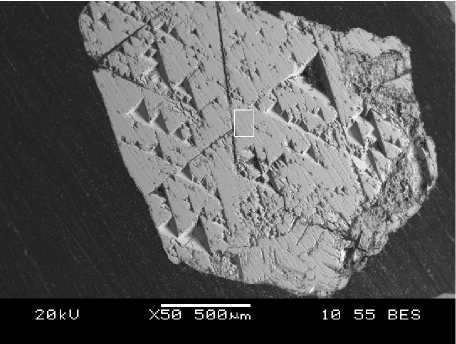

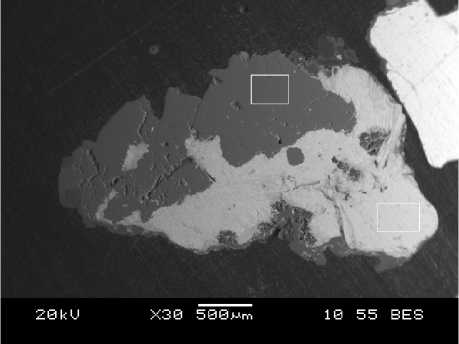

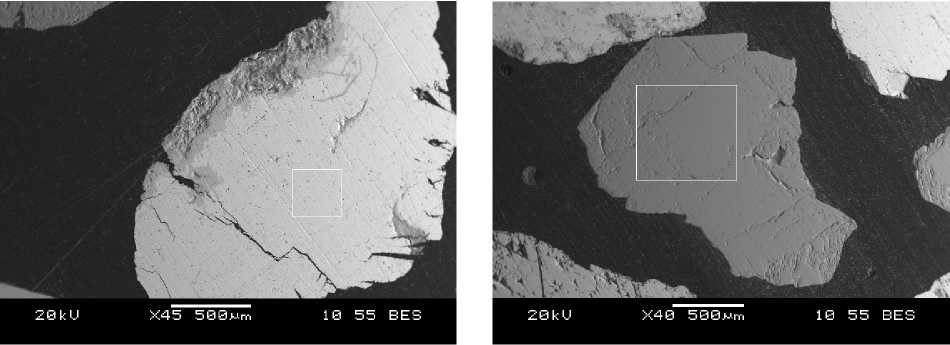

Нашими исследованиями установлено, что основную массу серы можно удалить из вольфрамового концентрата не прибегая к окислительному обжигу. В результате магнитной сепарации с напряженностью магнитного поля до 130 мТл удаляются сульфиды железа – пирротины с общей формулой FeS (магнитный колчедан), их содержание в исследуемых концентратах достигает 3–4 %. В интервале напряженности магнитного поля 130–850 мТл выделяется собственно вольфрамит (Fe, Mn)WO 4 . Остаток от магнитной сепарации представляет собой сульфиды и оксиды цветных металлов, пирит (FeS 2 ) и сложные сульфиды свинца и висмута (сульфосоли), суммарное содержание которых до 8 % от массы концентрата. На рис. 1 показаны структуры сульфидов Pb, Bi, Fe и оксида олова, а их элементный состав приведен в табл. 1.

Таким образом, при варьировании напряженности магнитного поля, удаляется не только сера, но и примеси цветных металлов, неотделяе-мые от (Fe, Mn)WO 4 гравитационным обогащением, но которые в процессе плавки переходят в металл.

а)

б)

в)

г)

Рис. 1. Структуры хвостов обогащения вольфрамового концентрата методом магнитной сепарации: a – сульфид свинца; б – сульфид железа (темное поле), сопряженный со сложным сульфидом свинца и висмута (светлое поле); в – висмут металлический; г – оксид олова

Таблица 1

Элементный состав сульфидных включений, выделенных при магнитном обогащении вольфрамитового концентрата, мас. %

|

Спектр |

O |

S |

Pb |

Fe |

Ag |

Sb |

Bi |

Sn |

|

Рис. 1, а |

– |

13,57 |

86,43 |

– |

– |

– |

– |

– |

|

Рис. 1, б (темн.) |

– |

53,50 |

– |

46,50 |

– |

– |

– |

– |

|

Рис. 1, б (светл.) |

– |

14,47 |

48,57 |

– |

1,57 |

1,87 |

33,57 |

– |

|

Рис. 1, в |

– |

– |

– |

– |

– |

– |

97,83 |

– |

|

Рис. 1, г |

26,09 |

– |

– |

– |

– |

– |

– |

73,91 |

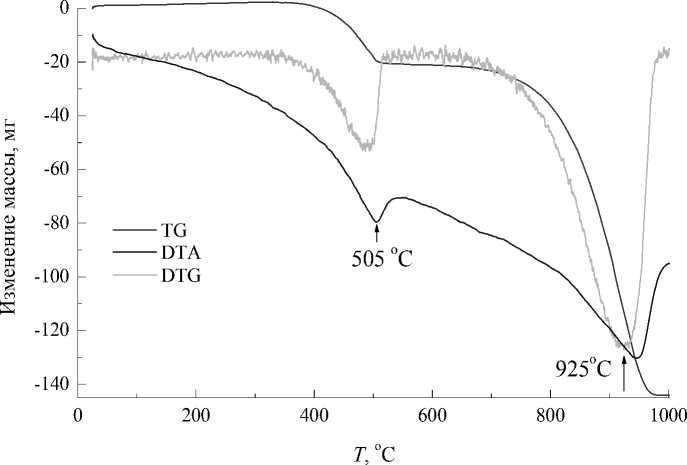

Известь добавляют в шихту для связывания серы в сульфиды кальция и изменения физикохимических свойств шлака: снижение температуры плавления и вязкости, уменьшение адгезионной прочности сцепления шлака и металла. Этот компонент шихты является наименее контролируемым по выделению газов. Даже для свеже-обожженной извести после охлаждения при повторном термовесовом анализе установлена потеря 2 % массы в результате разложения Ca(OH)2 и 12 % массы при разложении CaCO3, образовавшихся при охлаждении на воздухе (рис. 2). В слу- чае введения в шихту 1 кг свежеобожженной извести в процессе плавки выделяется 140 г газов или в пересчете на H2O и CO2 это составит 0,81 м3. В данном случае замена извести с неопределенным содержанием в ней гидрата и карбоната кальция на самораспадающийся шлак производства малоуглеродистого феррохрома, в котором основной минеральной фазой являестся γ-2CaO·SiO2, практически ликвидирует выделение газов из известковой добавки и снижает температуру образования гомогенного шлака с хорошей десульфурирующей способностью [4, 5].

Рис. 2. Повторная дериватограмма обожженного известняка сразу же после обжига и охлаждения на воздухе вместе с печью. Масса образца 1 г, скорость нагрева 10 °С/мин

Добавление смеси селитры с алюминием необходимо для регулирования термичности шихты, особенно для выплавки сплава из низкопроцентных вольфрамовых концентратов. Взаимодействие натриевой селитры с алюминием протекает с выделением тепла и описывается уравнением [3]:

6NaNO 3 + 10Al = 3Na 2 O + 5Al 2 O 3 +

+ 3N 2 + 6843,5 кДж. (1)

Из расчета по уравнению (1) следует, что 1 кг селитры выделяет при температуре горения шихты 1,2 м3 газа.

Большое значение в газообразовании имеет влажность шихты. Влажность шеелитового концентрата по данным работы [1] лежит в пределах 0,5–1,5 %. Это значит, что каждые 100 кг концентрата с минимальной влажностью 0,5 % выделяют при нормальных условиях 622,2 л водяного пара, который при температуре плавки займет объем 4,95–5,18 м3. Металлургами разработаны технологические приемы подготовки шихты, снижающие выделение газов, однако некоторые источники газовыделения принципиально неустранимы.

Объем порового пространства шихты заполнен воздухом, который в процессе плавки расширяется многократно. Оценим количество воздуха, выделяющегося из горна в процессе плавки. Шихтовые материалы имеют практически одинаковый гранулометрический состав с различной формой частиц, но для оценки объема порового пространства примем, что частицы имеют сферическую форму. Пористость шихты при свободной засыпке или ручном уплотнении лежит в преде-

лах 27–48 %, т. е. объем горна в 100 л содержит 27–48 л пустоты. Пористость шихты представляет отношение суммарного объема частиц шихты (фактически занятого объема) к заполняемому объему горна и для частиц одинакового размера не зависит от их радиуса. При изменении размера

частиц изменяется лишь гидравлическое сопротивление пор. Упаковка может быть разных типов, обеспечивающих разную степень заполнения объема от 52 до 74 %.

Рассмотрение случая, в котором степень заполнения объема определяется отношением объема шара, вписанного в куб, к объему куба, дока-

зывает, что пористость упаковки из частиц одинакового радиуса не зависит от их линейного

размера:

а 1 =

у шар

У к куб

4 nR3

38R3

- = 0,52. 6

Отсюда доля пустот для такой упаковки определяется следующим образом:

П = 1 -а 1 = 0,48,

или пористость равна 48 %.

Для уменьшения пористости засыпки необходимо, чтобы следующий размер частиц шихты вписался в объем пустот между частицами основного размера. Отклонение формы частиц от идеального шара дает отклонение расчетного значения пористости от реальной не более 2–3 %.

В металлотермическую шихту для регулирования температуры плавления и вязкости шлаков добавляют плавиковый шпат, который переходит в шлак на 60–70 % от заданного количества [6]. Образование летучих соединений фтора возможно в результате реакций:

2Al + 3CaF 2 = 2AlF 3 + 3Ca; (4)

Al 2 O 3 + 3 CaF 2 = 2 AlF 3 + 3 CaO. (5) Образование фтористого водорода связано с наличием водяного пара в газах и может быть описано уравнениями:

H 2 O пар + CaF 2 = 2HF + CaO; (6)

3H 2 O пар + 2AlF 3 = 6HF + Al 2 O 3 . (7)

Также могут образовываться и фториды других элементов, оксиды которых присутствуют в шихтовых материалах – Na 2 O и SiO 2 . О выделении фтора в виде газообразных соединений при выплавке алюминотермического хрома свидетельствует его наличие в возгонах на рабочей площадке в концентрациях 0,03–0,04 мг/м3 [6].

Таким образом, источниками газовыделения в горне являются компоненты шихты, их влажность и пустоты порового пространства.

За время плавки 220–240 кг ферровольфрама из горна высотой 1200 мм и внутренним диаметром 530 мм выделяется около 30 м3 газов. Это приводит к выбросам металла и шлака, что требует искусственно занижать скорость проплавления шихты и, в свою очередь, не позволяет использовать различие в скоростях восстановления вольфрама и сопутствующих элементов концентрата для перевода их в шлак и получения металла повышенного качества.

Однако производственные технологии и современные конструкции горна не предусматривают отвод газов из зоны реакции, что приводит к выбросу газов через расплав металла и шлака. При этом металл и шлак в зоне реакции перемешиваются газами, что препятствует их разделению, а при интенсивном течении реакции плавка сопровождается выбросами металла и шлака из горна. Многолетняя практика работы на горнах, футерованных огнеупорным кирпичом, описана в монографиях [7–9]. Течение процесса регулируют тер-мичностью шихты, ее брикетированием, изменением отношения высоты горна к его диаметру и другими приемами. Основная причина потерь металла – это проплавление шихты, сопровождаемое перемешиванием расплава газами, выделяющимися в зоне реакции, что является принципиальным недостатком всех конструкций футерованных плавильных горнов без газоотвода из зоны проплавления шихты.

Указанная задача решается тем, что в металлотермическом способе получения металлов, необходимо организовать отвод газов из зоны реакции. Для решения поставленной задачи авторами предложен перфорированный горн, предусматривающий отвод газов из зоны реакции через газопроницаемую футеровку и металлический корпус. В процессе плавки опускающийся слой металла и шлака выполняет роль жидкого поршня, сжимающего газы в поровом пространстве горна под реак- ционным слоем шихты. Это приводит к выбросам газов через шлак и металл в горнах обычной конструкции. Газопроницаемость шихты, зернистого огнеупорного материала и отверстия в стенках корпуса обеспечивают отвод газов в процессе плавки из реакционного фронта. При такой организации газового потока из зоны реакции происходит нагрев нижележащих слоев шихты теплом отходящих газов. Улетающие с отходящими газами WO3 и пылевидная фракция концентрата задерживаются нижележащим слоем шихты, через который фильтруются отходящие газы. Плавка протекает в большом диапазоне линейных скоростей перемещения реакционной зоны без выброса газов через слой металла и шлака. Сравнение работы перфорированного горна и горна типовой конструкции сделано при выплавке ферровольфрама в слиток 233,5 кг. Для производства 233,5 кг ферровольфрама ФВ-75 (ГОСТ 17293–93) из вольфрамита (WO3 – 54,28 %, FeO – 15,04 %, MnO – 14,82 %, CaO – 6,48 %, SiO2 – 0,78 %, Al2O3 – 0,45 %, S – 1,45 %) использовали футерованный огнеупорным кирпичом горн следующих размеров: высотой 1000 мм, наружным диаметром 700 мм, диаметром плавильного пространства 500 мм. Состав шихты представлен в табл. 2. Термичность шихты 500 ккал/кг (2092 кДж/кг).

Таблица 2

Состав шихты для выплавки ферровольфрама

|

№ п/п |

Состав |

Масса, кг |

|

1 |

Концентрат |

407,0 |

|

2 |

Окалина |

60,0 |

|

3 |

Селитра калиевая |

8,0 |

|

4 |

Ферросилиций ФС 75 |

16,3 |

|

5 |

Известь |

11,0 |

|

6 |

Плавиковый шпат |

10,0 |

|

7 |

Al порошок |

70,7 |

|

8 |

γ-2CaO·SiO 2 |

30 |

|

Общая масса шихты |

602 |

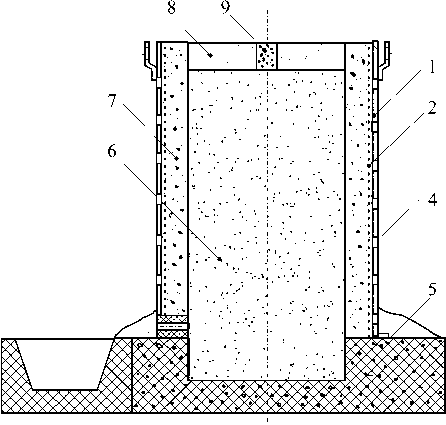

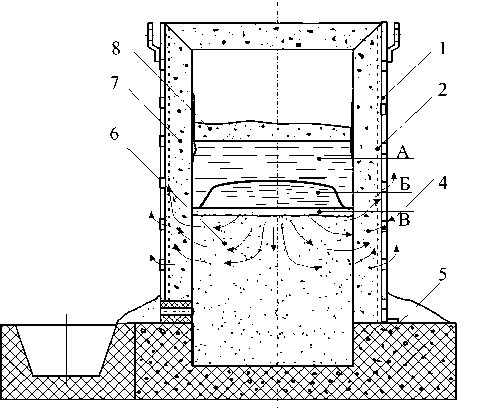

Сравнение результатов работы двух типов горнов приводятся в табл. 3. Плавки выполнены в футерованном кирпичом и в перфорированном горне аналогичных размеров, но с засыпкой термоизолирующим слоем из дробленого шамота. Состав, масса и термичность шихты для двух плавок одинаковы. Схема конструкции горна представлена на рис. 3.

Контроль температуры в горне по ходу плавки проводился четырьмя термопарами ВР 5/20, введенными через отверстия в корпусе горна и футеровке по высоте шахты горна с записью ЭДС термопар на высокоскоростном графопостроителе.

Сравнение результатов плавок ферровольфрама в горнах различной конструкции показывает, что в перфорированном горне повысились линейная скорость горения и скорость проплавления

Таблица 3

Результаты плавок в футерованном и перфорированном горнах

|

№ п/п |

Параметр плавки |

Горн, футерованный шамотным кирпичом |

Горн, перфорированный с засыпкой из шамотной крошки |

|

1 |

Время горения шихты, мин |

14 |

10 |

|

2 |

Линейная скорость перемещения фронта горения шихты, мм/с |

1,43 |

2,00 |

|

3 |

Скорость проплавления шихты, кг/(м2·мин) |

199 |

280 |

|

4 |

Содержание вольфрама в сплаве, % |

73,75 |

75,19 |

|

5 |

Степень извлечения ведущего элемента (W), % |

93,5 |

95,4 |

|

6 |

Температура металла, °С |

1956 |

2059 |

а)

б)

Рис. 3 Конструкция перфорированного горна в сборе: а – перед плавкой, б – в процессе плавки; А – шлак, Б – металл, В – реакционный фронт горения, стрелками показан выход газов; 1 – корпус горна, 2 – металлическая сетка, 4 – отверстия в корпусе, 5 – основание с углублением для слитка, 6 – шихта, 7, 8 – засыпная футеровка, 9 – запал, 3 – непоказанные на рисунке журнального варианта тонкостенный цилиндр, применяемый для разделения засыпной футеровки и шихты, удаляемый после сборки горна шихты с 1 м2 площади реакционной зоны. Увеличилось содержание вольфрама в сплаве и выход металла в слиток, повысилась температура металла. Особенно следует отметить, что увеличение содержания вольфрама в сплаве является следствием только организации направления потока отходящих газов, так как сравнительные плавки велись на шихте одинакового состава и термичности. Потери металла со шлаком в виде микрогранул являются следствием газового перемешивания реакционного слоя со шлаком, в результате чего капли не успевают осесть из шлака в слиток металла. В горне новой конструкции этот фактор потерь отсутствует. Повышение температуры металла, обусловленное снижением потерь тепла через верх горна с отходящими газами и подогревом шихты в процессе плавления отходящими га- зами, в конечном счете, дает более плотный слиток с более чистой поверхностью.

Выводы

Возможно управление газовым потоком в горне при алюминотермической выплавке ферровольфрама.

Наиболее высокие технико-экономические показатели получены на перфорированном горне с организованным отводом газов из зоны горения.

Список литературы Газообразование в процессе алюминотермической выплавки ферровольфрама

- Алюминотермическая выплавка ферровольфрама/А.С. Дубровин, Г.Ф. Игнатенко, Н.И. Субботин и др.//Производство ферросплавов. -Челябинск: Юж.-Урал. кн. изд-во, 1972. -Вып. 1. -С. 46-54.

- Дубровин, А.С. Снижение газовыделения в металлотермических процессах/А.С. Дубровин, B.Л. Кузнецов//Металлотермия: сб. науч. тр. -Челябинск: Металлургия, Челябинское отд-ние, 1996. -№ 17. -С. 41-49.

- Дубровин, А.С. Металлотермия специальных сплавов/А.С. Дубровин. -Челябинск: Изд-во ЮУрГУ, 2002. -254 с.

- Колоярцев, В.Л. Пути снижения серы в углеродистом феррохроме/В.Л. Колоярцев, C.В. Безобразов//Теория и практика металлургии. -Челябинск, 1963. -Вып. VI. -С. 87-92.

- Десульфорация углеродистого феррохрома вне печи/В.Л. Колоярцев, В.П. Нахабин, В.Ф. Шолохов и др.//Теория и практика металлургии. -Челябинск: Юж.-Урал. кн. изд-во, 1996. -Вып. 8. -С. 69-74.

- Применение плавикового шпата при алюминотермической выплавке хрома/А.С. Дубровин, B.Л. Кузнецов, В.М. Киселёв и др.//Металлотермия: сб. тр. КлЗФ. -М.: Металлургия, 1969. -Вып 4. -С. 82-88.

- Плинер, Ю.Л. Алюминотермическое производство ферросплавов и лигатур/Ю.Л. Плинер, C.И. Сучильников, Е.А. Рубинштейн. -М.: Металлургиздат, 1963. -175 с.

- Плинер, Ю.Л. Восстановление окислов металлов алюминием/Ю.Л. Плинер, Г. Ф. Игнатенко. -М.: Металлургия, 1967. -248 с.

- Алюминотермия/Н.П. Лякишев, Ю.Л. Плинер, Г.Ф. Игнатенко, С.И. Лаппо. -М.: Металлургия, 1978. -424 с.