Газоотводящие стволы из полимерных композитов в дымовых трубах большой энергетики

Автор: Асташкин Владимир Михайлович, Шматков Сергей Борисович, Шматков Александр Сергеевич

Рубрика: Теория расчета строительных конструкций

Статья в выпуске: 2 т.15, 2015 года.

Бесплатный доступ

Дымовые газы на крупных энергетических предприятиях России отводятся в основном через монолитные железобетонные трубы высотой 100…370 м и их количество превышает 800 шт. Изменение структуры топливного баланса, современные тенденции в энерго- и ресурсосбережении, а также требования экологии изменяют условия эксплуатации труб и ведут к ускоренному их износу. Кардинальный путь повышения ресурса железобетонных дымовых труб в большой энергетике - установка внутренних газоотводящих стволов из полимерных композитов, главным образом стеклопластиков. По сравнению со стальными стволами применение стеклопластиков позволяет получать более долговечные, легкие и быстро монтируемые газоотводящие стволы, собираемые из получаемых намоткой бесшовных элементов (царг), что дает ярко выраженный экономический эффект. Приводимые в статье и опробованные технические решения по укрупнительной сборке стеклопластиковых царг позволяют существенно удешевить конструкцию подвесов и ствола и сократить сроки монтажа. Предлагаемая разработанная и внедренная конструкция лепесткового конфузора, элементы которого изготавливаются намоткой (переход от нижней части газоотводящего тракта дымовой трубы к стеклопластиковому стволу) является простым и экономически эффективным техническим решением по сравнению с традиционными конструкциями конфузоров. Наибольший эффект может дать изготовление внутренних стволов из полимерных композитов вертикальной намоткой с подращиванием и с размещением намоточного устройства непосредственно внутри дымовой трубы, что позволит исключить операции кантовки царг и их укрупнительной сборки. Приведена оценка эффективности предлагаемого варианта по сравнению с установкой металлического газоотводящего ствола.

Дымовые трубы, реконструкция, стеклопластики

Короткий адрес: https://sciup.org/147154415

IDR: 147154415 | УДК: 697.8:678.3

Текст научной статьи Газоотводящие стволы из полимерных композитов в дымовых трубах большой энергетики

В настоящее время на крупных энергетических предприятиях России дымовые газы отводятся в основном через монолитные железобетонные трубы, построенные еще в советское время. Это наиболее крупные дымовые трубы, большинство из них имеет высоту более 100 м, т. е. в соответствии с Градостроительным кодексом относятся к уникальным объектам. Максимальная высота монолитных железобетонных труб в России достигает 370 м, а их количество превышает 800 шт. [1–4]. Стоимость одной такой трубы оценивается сотнями миллионов рублей, от их сохранности зависит работоспособность крупнейших тепловых агрегатов и бесперебойное снабжение потребителей электроэнергией и теплом.

Изменение структуры топливного баланса, современные тенденции в энерго- и ресурсосбережении, требования экологии, ведут к снижению температур и повышению влажности дымовых газов от энерго- котлоагрегатов. Это существенно меняет условия эксплуатации по сравнению с проектными, происходит конденсация паров воды, образование кислот и осаждение их на внутренних стенках газоотводящих трактов, разрушая их конструкции. Так многие трубы, предназначенные первоначально на отведение дымовых газов температурой 150…250 °С от сгорания каменного угля, в настоящее время отводят дымовые газы от сгорания природного газа, имеющие температуру 80…120 °С и ниже и содержащие большее количество влаги. В дымовой трубе по мере движения дымовых газов их температура снижается до температуры ниже точки росы (в случае природного газа 65 °С) и происходит выпадение конденсата. Причем большее количество конденсата выпадает в верхней части трубы – там, где стенка тоньше и снижение температуры больше. Многие дымовые трубы отводят дымовые газы с проектной температурой на выходе с котлоагрегата, но объемом значительно меньшим проектного (незагружен-ность мощностей), что вследствие низкой скорости отводимых газов также приводит к их быстрому остыванию и выпадению конденсата внутри дымовой трубы.

Наиболее рациональный и достаточно апробированный способ защиты несущих конструкций железобетонной дымовой трубы от агрессивного действия дымовых газов и их конденсата – установка внутреннего газоотводящего ствола. Это позволяет разделить несущие и газоотводящие функции конструкций дымовой трубы, существенно увеличить ее долговечность и надежность, что улучшает энергетическую безопасность потребителей.

Во многих случаях техническое перевооружение путем установки внутреннего газоотводящего ствола – единственный способ продлить ресурс железобетонной дымовой трубы, нормативное значение которого составляет 50 лет. Учитывая, что массовое строительство монолитных железобетонных труб в нашей стране началось в конце 40-х годов прошлого века и практически все эти трубы продолжают эксплуатироваться, примерно 320 труб выработали свой нормативный ресурс, а в ближайшие пять лет их количество достигнет ~ 450 шт.

Традиционно внутренние газоотводящие стволы выполняются из металла. Применяется «черная» сталь, требующая периодических ремонтов по восстановлению антикоррозионной защиты, либо коррозионностойкие сплавы вплоть до титановых (дымовая труба №1 Н = 100 м Первоуральской ТЭЦ). Однако предпочтительнее и экономически целесообразнее применение для изготовления внутренних газоотводящих стволов полимерных композитов (в основном стеклопластиков), главным преимуществом которых является высокая коррозионная стойкость при малом весе. Их стоимость за счет исключения антикоррозионной защиты и в большинстве случаев теплоизоляции сопоставима со стоимостью стального ствола. Для диаметров более 3,0 м (негабаритный транспортный размер), стоимость стеклопластикового ствола оказывается даже ниже, так как стеклопластиковый ствол в этом случае выполняется не сборным из отдельных сегментов, а обычно изготавливается намоткой полного диаметра на месте установки. Кроме того, за счет уменьшения веса ствола удешевляются поддерживающие его конструкции, уменьшаются сроки и стоимость монтажа. На увеличение экономического эффекта также оказывает влияние повышение срока службы и исключение (либо сокращение) потерь от остановки производства на период ремонта труб.

Экономический эффект от внедрения на объектах топливно-энергетического и жилищнокоммунального хозяйства Москвы дымовых труб из стеклопластика подтвержден расчетом, утвержденным правительством Москвы в 2013 г.

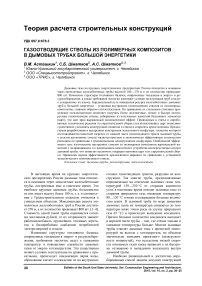

Традиционно конструкция внутренних газоотводящих стволов из стеклопластика предусматривает их подвеску отдельными царгами внутри трубы на металлических площадках, опирающихся на внутренние железобетонные консоли ствола. Царги обычно стыкуются друг с другом раструбными соединениями, допускающими податливость для компенсации температурных деформаций. При этом шаг площадок по высоте привязан к шагу консолей, который составляет обычно 10…20 м. Учитывая трудности подачи стеклопластиковых царг через проем газохода в зону монтажа, длина царг обычно не превышает 5 м, это ведет к большому числу подвесок и обслуживаемых раструбных стыков. Поэтому рациональнее укрупнение царг в секцию ствола внутри трубы неразъемными стыками с последующим поднятием и подвешиванием всей секции, что позволяет сократить число опорных площадок. Схема монтажа внутреннего ствола для этого случая показана на рис. 1.

Рис. 1. Схема монтажа внутреннего ствола

Соединение царг в секцию неразъемным стыком – наиболее трудоемкая и продолжительная операция при монтаже стеклопластикового ствола. Применяемые штифтошпилечные соединения дороги в изготовлении. Раструбные соединения требуют бандажирования либо соединения на различных кронштейнах, упорах, стяжках и т. п. [5–7].

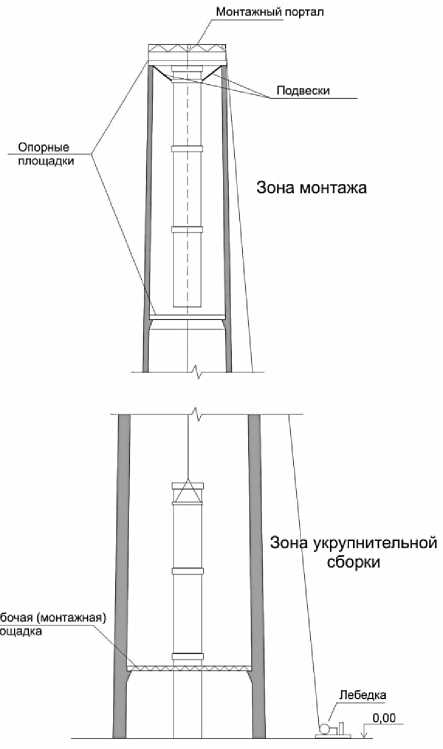

Нами предложен и опробован на трубе Н =90 м КЦ-4 БашРТС (2014 г.) новый тип раструбного соединения с внутренними раклинивающе-упор-ными выступами [8]. Схема такого соединения дана на рис. 2. Преимущество данного соединения заключается в простоте технологических операций по стыковке, что чрезвычайно важно в монтажных

Теория расчета строительных конструкций

а) б) в)

Рис. 2. Схема стыка с внутренними расклинивающе-упорными выступами:

а) продольный разрез стыка; б) поперечный разрез стыка (А-А); в) развертка сопрягаемых поверхностей

условиях. Скрепляющим элементом стыка является зачеканка из смеси песка, стеклонаполнителя и полимерного связующего в раструбном зазоре, которая после полимеризации расклинивается между упорными выступами 6 и 7. Для ускорения монтажа и фиксации соединения на период полимеризации использовались распорные анкера, установленные в заранее просверленные отверстия 13 в стенках раструбного соединения. После полной полимеризации данные элементы могут быть удалены либо сохранены как страховочные связи. Испытания данного стыка показали, что он выдерживает нагрузку более 5 т (до разрушения стыка испытания не были доведены) при проектной нагрузке на данный стык не превышающей 2 т.

Срок монтажа стеклопластикового ствола трубы Н = 90 м КЦ-4 БашРТС с применением предлагаемого типа стыков царг оказался в пять раз меньше, чем аналогичного ствола с бандажи-рованием стыков.

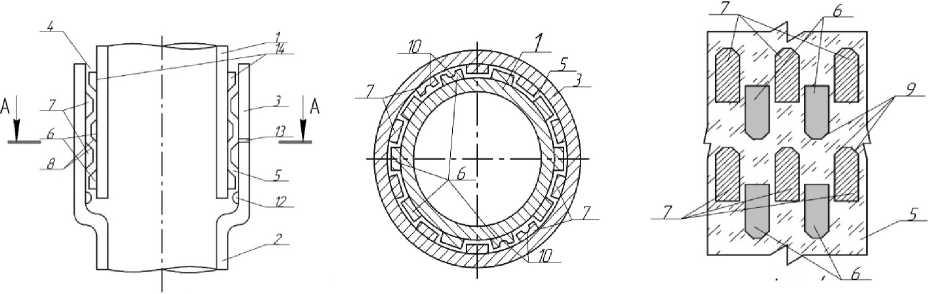

Нижняя часть железобетонной дымовой трубы менее подвержена разрушению, поэтому при техническом перевооружении или реконструкции трубы в ряде случаев рационально внутренний ствол устанавливать не на всю высоту трубы, изменив конструктивное решение ее нижней части. Внутренний стеклопластиковый ствол дымовой трубы выполняется цилиндрическим и на уровне ввода газоходов обычно требуется переход к внутреннему диаметру железобетонного ствола. Этот переход выполняют в форме усеченного конуса, называемого конфузором. Данный элемент затруднительно выполнить из стеклопластика методом намотки или контактным формованием, тем более что он имеет размеры, выходящие за транспортный габарит. Это приводит к тому, что обычно конфузоры выполняют металлическими сборными с системой продольных и поперечных ребер. Нами предложен и опробован стеклопластиковый конфузор, выполненный из отдельных клиновых лепестков [9]. Причем данные лепестки образованы вырезкой из цилиндрической оболочки того же диаметра что и основной ствол. Благодаря этому после сборки лепестков оболочка конфузора получает продольные «переломы» (поперечное сечение конфузора по форме напоминает ромашку) своей поверхности, увеличивающие жесткость конструкции. Фотографии контрольной сборки конфузора и вид его снизу в дымовой трубе показан на рис. 3.

По отзывам монтажной организации установка данного конфузора внутри трубы заняла всего одну смену и по сравнению с металлическим оказалась менее трудоемкой.

Для царг дымовых труб большого диаметра определяющими толщину их стенки являются монтажные нагрузки, поэтому для их изготовления рационален переход от горизонтальной намотки к вертикальной, что позволит исключить операцию кантовки оболочки и снизить монтажные нагрузки, в результате уменьшится материалоемкость оболочки.

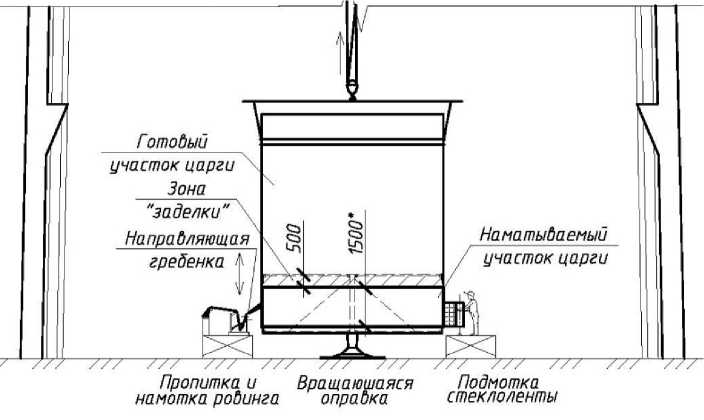

Дальнейшее развитие технологии устройства внутренних стволов из полимерных композитов внутри существующих железобетонных труб видится в применении вертикальной намотки с размещением намоточного устройства непосредственно внутри дымовой трубы [7, 10]. При этом возможно изготовление из полимерных композитов секций трубы вертикальной мокрой намоткой на короткой оправке с циклическим подращиванием оболочки снизу до получения ее необходимой длины. Последовательность операций в методе подращивания следующая: наматывается и отверждается первый участок секции трубы, он сдвигается по оправке вверх, далее продолжается намотка следующего участка, при этом образуется монолитный стык между наращиваемым и подращиваемым участком (рис. 4).

Это позволит изготавливать за короткое время непосредственно внутри железобетонной трубы бесшовные секции трубы диаметром до 12 м длиной по 30…50 м, исключив необходимость укруп-нительной сборки в секцию относительно корот-

Рис. 3. Контрольная сборка конфузора и вид снизу на установленный внутри железобетонной дымовой трубы конфузор

Рис. 4. Схема вертикальной намотки на короткой оправке с циклическим подращиванием

ких царг, что существенно уменьшит расход материала на ствол трубы и поддерживающие конструкции, снизит стоимость, а также облегчит их монтаж.

В России на энергетических предприятиях имеется несколько дымовых труб высотой 320 м с кремнебетонными внутренними газоотводящими стволами, эти стволы изношены и требуют замены. Разрабатываются проекты замены стволов на металлические, в частности для дымовой трубы

Рязанской ГРЭС высотой 320 м с диаметром ствола 10,2 м, при этом расход металла только на ствол составит 1200 т. Полистовая сварка царг на месте монтажа и укрупнительная сварка царг в секцию ствола по самым скромным расчетам потребует не менее 15 т наплавленного металла, что влечет за собой большую трудоемкость сварочных работ. Кроме того, потребуется антикоррозионная защита и теплоизоляция ствола. Расчеты показывают, что в варианте с таким же стеклопластиковым ство-

Теория расчета строительных конструкций лом, изготавливаемым внутри трубы методом вертикального подращивания, масса ствола составит не более 300 т. Возвести его можно не более чем за 6 месяцев, при этом не потребуется теплоизоляции и антикоррозионной защиты, на 20 % снизится масса вспомогательных металлоконструкций (площадки, подвески и др.). Стоимость этого варианта будет по крайней мере на 20…30 % ниже, а срок службы ствола – больше.

Выводы

-

1. Для увеличения ресурса железобетонных дымовых труб наиболее целесообразным по экономическим и техническим соображениям является установка внутренних газоотводящих стволов из полимерных композитов.

-

2. Разработанные и опробованные технические решения по соединению царг неразъемным раструбным стыком с внутренними расклинивающе-упорными выступами позволяют существенно удешевить внутренний ствол и поддерживающие конструкции, а также сократить сроки монтажа.

-

3. Предлагаемая конструкция конфузора позволяет изготавливать его элементы намоткой и использовать для этого ту же оправку, что и для самого ствола, а также удешевить конструкцию и упростить монтаж конфузора.

-

4. Негабаритные элементы газоотводящего ствола дымовых труб из полимерных композитов целесообразно изготавливать вертикальной намоткой с подращиванием и с размещением намоточного устройства непосредственно внутри дымовой трубы, что позволит исключить операции кантовки царг и их укрупнительной сборки и получить бесшовную конструкцию секций трубы.

Список литературы Газоотводящие стволы из полимерных композитов в дымовых трубах большой энергетики

- Купцов, И.П. Проектирование и строительство тепловых электростанций/И.П. Купцов, Ю.Р. Иоффе. -М.: Энергоатомиздат, 1985.

- Волков, Э.П. Газоотводящие трубы ТЭС и АЭС/Э.П. Волков, Е.И. Гаврилов, Ф.П. Дужих. -М.: Энергоатомиздат, 1987.

- Дужих, Ф.П. Промышленные дымовые и вентиляционные трубы: справ. изд./Ф.П. Дужих, В.П. Осоловский, М.Г. Ладыгичев; под ред. Ф.П. Дужих. -М.: Теплотехник, 2004.

- Асташкин, В.М. Развитие рынка промышленных дымовых, вентиляционных труб и газоходов из полимерных композиционных материалов/В.М. Асташкин//Конференция по вопросу реализации региональных программ внедрения композиционных материалов, конструкций и изделий из них в сфере транспортной инфраструктуры, строительства и жилищно-коммунального хозяйства, транспортировки нефти и газа. -Самара, 2014. -С. 24-25.

- Дымовые трубы: традиции и инновации: моногр./В.М.Асташкин, В.С. Жолудов, А.З. Корсунский и др.; под ред. В.М. Асташкина и А.З. Корсунского. -Челябинск: Издат. центр ЮУрГУ, 2011. -496 с.

- Дымовые трубы и элементы газоотводящих трактов из полимерных композиционных материалов: моногр./В.М. Асташкин, В.С. Жолудов, А.З. Корсунский и др.; под ред. Б.В. Гусева и К.А. Горелого. -Челябинск: Абрис-принт, 2011. -155 с.

- Асташкин, В.М. Методы реконструкции и ремонта дымовых труб/В.М. Асташкин, Д.А. Маликов, М.В. Мишнев//Вестник ЮУрГУ. Серия «Строительство и архитектура». -2012. -Вып. 15. -№ 38 (297). -С. 14-18.

- Соединение труб. Патент на ПМ 136521 РФ, МПК F16L 25/10/С.Б. Шматков, В.М. Асташкин. -Заявл. 27.05.2013; опубл. 10.01.2014, Бюл. № 1. -8 с.

- Сборная конусообразная стеклопластиковая оболочка. Патент на ПМ 135050 РФ, МПК F16K3/00/С.Б. Шматков, В.М. Асташкин, Г.К. Ковалева, О.И. Ахматова. -Заявл. 05.03.2013; опубл. 27.11.2013, Бюл. № 33. -6 с.

- Основные принципы технологии изготовления и возведения дымовых труб из полимерных композиционных материалов способом вертикальной намотки с подращиванием/М.В. Мишнёв, В.М. Асташкин, Д.А. Маликов и др.//Электронный научный журнал «Инженерный вестник Дона». -2013. -№ 3. -http://www.ivdon.ru/magazine/archive/n3y2013/1837