Геометрические параметры рабочей зоны дисковой пары ступенчатого измельчителя зерна

Автор: Гуриненко Людмила Александровна, Иванов Вячеслав Владимирович, Семенихин Александр Михайлович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 4 (20), 2012 года.

Бесплатный доступ

Приведено описание геометрических параметров рабочего пространства дисковой пары ступенчатого измельчителя зерна, адаптированной к упруго-вязким свойствам зерновок основных кормовых культур. Предложены зависимости для определения размеров и профиля приемной зоны, согласования размеров приемного и выпускных окон, подачи дисковой пары, элементов геометрии радиальных и концентрических сечений.

Деформация, сепарация, релаксация, угол подъема, градиент, подача, ступень

Короткий адрес: https://sciup.org/140204186

IDR: 140204186 | УДК: 636:664.73

Текст научной статьи Геометрические параметры рабочей зоны дисковой пары ступенчатого измельчителя зерна

Введение. Зерно кормовых культур – важнейшая составляющая кормового баланса во всех отраслях животноводства и птицеводства, так как содержит основные энергетические компоненты, обеспечивающие продуктивные и репродуктивные возможности в скотоводстве, свиноводстве, овцеводстве и птицеводстве.

Основная часть. В рационы зерно входит в измельченном, в соответствии с зоотребованиями, виде в соотношениях, определяемых биологическим состоянием и местом потребителя в технологическом цикле.

Измельчение зерна связано со значительными затратами энергии, выполняется в широком фракционном диапазоне, что предъявляет повышенные требования к со- вершенствованию рабочих органов и машин, отвечающих современным требованиям энергосбережения [1, 2].

Рабочие органы измельчителей – это жернова, вальцы, пальцы, молотки, роторы и диски различной геометрии и другие. Время контакта рабочих элементов с зерновками некоторых из них составляет 3…7 микросекунд. Возникающие при этом напряжения превышают параметры механической прочности в разы и вызывают разрушения с выделением пыли, не предусмотренной требованиями к технологии.

За последние годы в России и за рубежом созданы и поставлены на серийное производство измельчители зерна производительностью от 250…500 кг/ч для малых предприятий до 2…20 т/ч и более для крупных предприятий и комбикормовых заводов (табл.) [3].

Исследования физико-механических свойств зерновок продовольственных и кормовых культур, выполненные ранее, однозначно свидетельствуют о сложных зависимостях усилий от деформаций на различных стадиях и уровнях нагружений, указывающих на упруго-вязкие свойства материала. Эндосперм зерновок структурирован множеством ячеек, образующих его скелет, заполненных крахмальными зернами, заключен в оболочку различной прочности. Элементы этой конструкции по-разному реагируют на величину и скорость внешних нагрузок, свидетельствующих об их упруго-вязкой природе.

Упругие деформации при этом занимают до 40% усилий, после чего возникают структурные изменения вязкого эндосперма, приводящие к их непропорциональному росту.

Характеристики некоторых дробилок различных типов

|

Наименование измельчителя |

Марка |

Производительность, т/ч |

Установленная мощность, кВт |

Удельная энергоемкость, (кВт/ч)/т |

Масса, кг |

|

1. Дробилки роторные |

ДКР – 0,5…4,0 |

0,3…0,7 1,9…3,5 |

7,5…22,0 |

15,0 10,0 |

– – |

|

2. Дробилка молотковая вертикальная |

ДМВ – «Вента» |

9…18 |

75…132 |

8,33…7,33 |

1500 |

|

3. Дробилка зерна пальцевая |

– |

0,45…0,5 |

7,5 |

16…15 |

200 |

|

4. Дробилка дисковая |

Я.31.56 |

0,7 |

4,0 |

5,71 |

150 |

|

5. Молотковые дробилки |

А1–ДМР– 12; ДМР2Р–22 |

7,5…12 1,2…4 |

90…110 23 |

10,25 8,55 |

2500/ 2250 1080 |

|

6. Skiold (Дания) (дисковая) |

SK 2500 SK 5000 |

0,5…2,0 2,8…13,5 |

5,5 22,0 |

11…2,75* 7,25…2,93* |

– – |

|

7. Skiold – Prof (Дания) |

Prof 10Т |

6,8…13,5 |

55 |

8,08…4,07* |

* – содержание фракции диаметром менее 1 мм 50%, ячмень, пшеница, кукуруза.

Эти изменения академик П.А. Ребиндер оценивает как фазу предразрушения, связанную с нарушением целостности ячеистого скелета и появлением внутренних дефектов прочности [1, 2, 4].

При динамическом нагружении вязкий заполнитель оказывает значительно большее сопротивление разрушению, ко- торое характеризуется коэффициентом динамичности, равным 1,6…2,0 и более. Скорость рабочих органов машин с динамическим режимом находится в диапазоне 55…75 м/с, универсальных – до 100 м/с. Сам процесс измельчения при этом сопровождается значительными вентиляционными сопротивлениями и сопутствующими процессами, сопоставимыми с энергетикой самого измельчения.

Поиск путей снижения затрат энергии с учетом особенностей изучаемых материалов является актуальной задачей развития и совершенствования агроинженерных систем.

В основу разработки новых энергосберегающих процессов и рабочих органов для их осуществления должны быть положены следующие принципы:

– достижение технологического результата с минимальными удельными энергетическими характеристиками;

– сепарация продуктового потока, исключающая повторное и взаимное перетирание и деформацию частиц;

– сохранение достигнутой деформации путем релаксации предшествующей энергии в технологическую структуру без дополнительной деформации;

– промежуточное выведение кондиционных фракций из потоков продукта измельчения в технологическом канале;

– согласование, в соответствии с технологическим процессом, площадей сечений приемного и выпускного каналов.

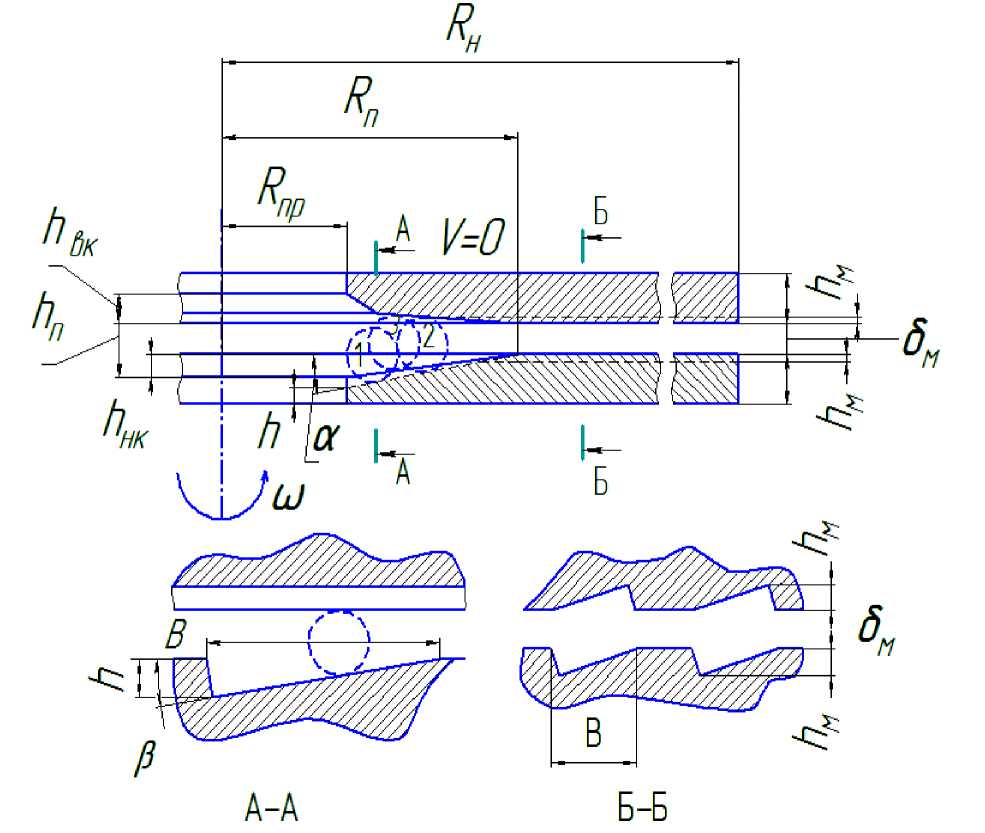

Площадь сечения приемного канала дисковой пары F n включает (рис. 1) площадь кольца высотой h и общую площадь подающих бороздок подвижного диска шириной В и глубиной h .

Рис. 1. Радиальное сечение дисковой пары:

h вк – высота верхнего приемного конуса; h нк – высота нижнего приемного конуса;

1; 2 – положение частиц в подающей бороздке; 3 – положение частиц в зоне релаксации; А-А – профиль зоны подачи; Б-Б – профиль модульной зоны

F n = 2 π R пр h n + Bhz /2 . (1)

Здесь z – число бороздок, R пр – радиус приемного колодца, м.

Площадь сечения выпускного канала на расстоянии R н от центра вращения диска составит:

F = 2 π R δ + вh z / 2

n н м мм , ()

где δ – зазор между неподвижным и подвижным дисками, соответствующий заданному модулю помола, м;

z м – число модульных бороздок на обоих дисках;

R н – радиус дисков, м.

Зерновка, попавшая на входе в положение 1 (дно бороздки), под действием центробежной силы перемещается в положение 2 и заклинивается в зоне деформации. Зерновка 3 в зоне удержания деформации перекатывается в положение дна бороздки и также отбрасывается от центра вращения в новое положение заклинивания и деформации со значительно меньшим зазором.

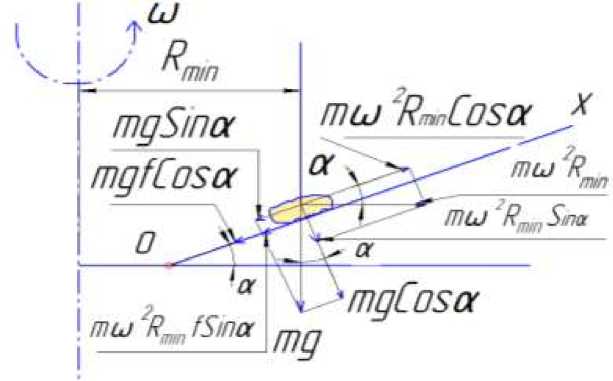

Для этого необходимо выполнить условие движения частиц и зерен по наклонной плоскости вверх (рис. 2) в приемный канал без перекатывания.

Рис. 2. К обоснованию геометрии и кинематики приемной зоны дисковой пары

Условие движения частицы вверх по учёта переносного движения в общем виде вращающейся наклонной плоскости без запишется:

m ω 2 R сos α > mg sin2 + mgf cos α + m ω 2 R min f sin α . (3)

После упрощения имеем:

ω α >

g(sin α + fcos α )

R min (cos α - f sin α ) .

Здесь f – коэффициент трения продукта о диск; α – угол подъема подающей бороздки; R min – радиус приемного отверстия.

Из соотношения (4) следует, что существует α, когда ω → ∞ – транспортирование продукта по рабочему зазору дисков отсутствует. Тогда сам угол достаточно выбирать из геометрических соображений построения зон транспортирования, деформации, сепарирования и релаксации при минимальном значении ω, удовлетворяющем условию (4) .

Входное и выходное сечения также должны быть согласованы таким образом, чтобы подача в произвольном сечении междискового пространства оставалась постоянной или незначительно возрастала, а зона удержания деформации (релаксации) расширялась с постоянным градиентом для сепарации потока и распределения его частиц в соответствующих их размерам пространствах по условию

F n V n ρ n Ψ n < FвVв ρ i Ψ в , (5)

в котором: V n , V в – соответственно скорости входа и выхода продукта, м/с; р , р -плотность исходного и измельченного продукта, кг/м3; Тп , Те - коэффициенты заполнения впускного и выпускного сечений.

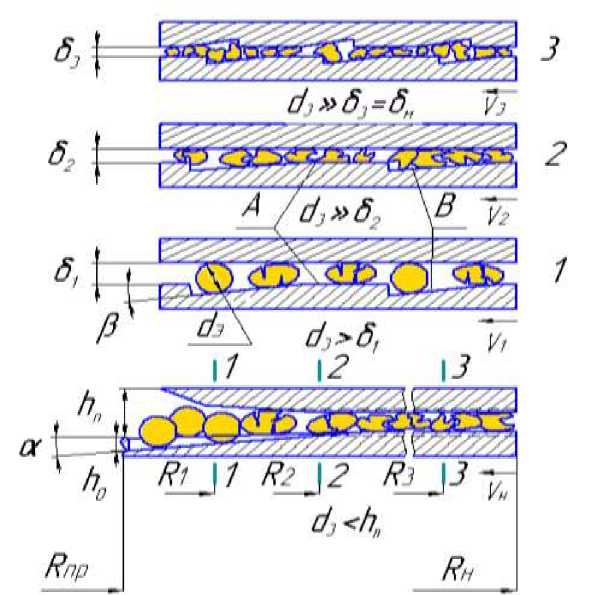

Чередование зон деформации, удержания и переходов между ними должно происходить в режиме постепенного ступенчатого нарастания дефектов прочности, не вызывающих динамических сопротивлений вязкой составляющей зерновок (рис. 3).

Рис. 3. Концентрические сечения междискового пространства

В зонах деформации В (рис. 3) абсолютная скорость ее нарастания равна:

V = ®Rsine, (6)

Здесь R i – радиус концентрической окружности, на котором находится зерновка или ее частицы; α и β – соответственно углы подъема поверхности подающей зоны и дна бороздок.

Величина абсолютной деформации зерновок от вхождения в приемный пояс до входа в модульный должна обеспечивать их предварительное разрушение на частицы, приведенный диаметр которых менее (δм+2hм) (рис. 1). Тогда в модульном поясе происходит выравнивание размеров частичек до величины δм. Частицы размером d3 ≤ δм центробежными силами выводятся а максимальное значение абсолютной деформации при выходе частицы в зону ее удержания А (релаксации) будет равно глубине бороздки, соответствующей ее удалению от центра диска

5 = h 0 - ( R nod - R i ) sin ^ .

(7) из пояса выравнивания, попадают на решетный сепаратор и выводятся проходом из продуктового потока.

Частицы большего диаметра d i > d м сходят с плоскости решетного сепаратора и направляются на вторую ступень доиз-мельчения, зазор между дисками которой δ 2 = δ м – h м . При этом время от выхода частиц из первой ступени до входа во вторую должно быть меньше времени восстановления деформаций предразрушения, полученных в первой ступени.

Конструкция междискового пространства в концентрических и радиальных 14

сечениях обеспечивает равномерное нарастание деформации и дефектов разрушения, адаптированное к упруго-вязким свойствам зерновок кормовых культур [4], и сниже- ние энергоёмкости процесса в 1,3–1,4 раза в зависимости от степени измельчения λ и числа ступеней.

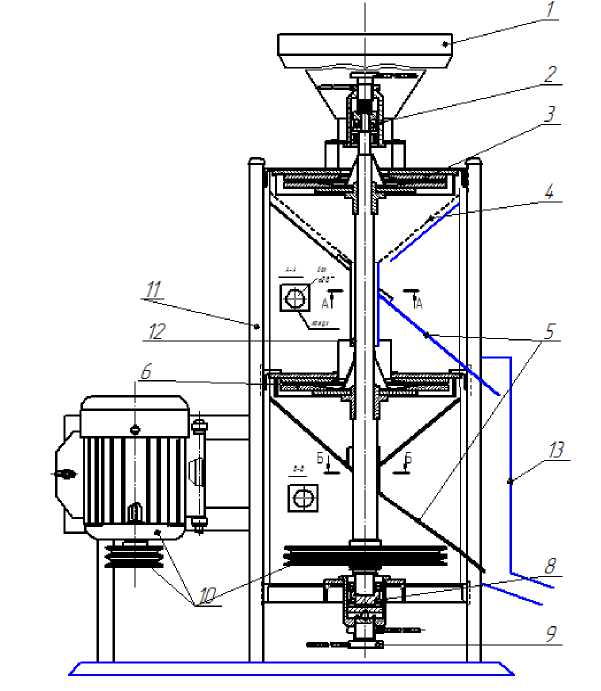

Рис. 3. Дисковый измельчитель зерна (двухступенчатая модель):

1 – бункер; 2 – верхняя опора; 3 – первая дисковая пара; 4 – решётка сепаратора;

5 – первая скатная доска; 6 – вторая дисковая пара; 7 – вторая скатная доска; 8 – нижняя опора; 9 – регулирующее устройство; 10 – привод; 11 – рама; 12 – продуктопровод;

13 – выводящий канал

Последовательность перехода продуктов измельчения в рабочих поясах дисковых пар обеспечивается их геометрическими параметрами в отношении 1:λ:λ2.

Последовательность переходов продуктов измельчения без заторов между рабочими поясами и их элементами обеспечивается соотношением площадей последующего и предыдущего, равным степени измельчения.

Величина измельчения определяется в зависимости от модели измельчителя, числа ступеней и места в линиях приготов- ления кормов. Размеры площадей элементов дисков определяются по формулам:

– бороздок подающего пояса

= n ( R M - Rp

(X +1) ;

– классификаторов (площадок релаксации)

n ( R I - Ro' ) X ,

Fn = р (X +1) ,

– модульного пояса

F« =(Ғб + Fp X.(10)

При этом радиусы диска R , модульного R м и подающего R 0 связаны зависимостью

IR 2 (2Я + Я2 +1) - Ro"(Л + Я2)

V Я + 1

Для одноступенчатых моделей измельчителей, работающих в поточных технологических линиях с постоянным модулем измельчения меньшим 1,0, радиус дисков следует увеличить с учётом отклонения от верхней границы. При различных степенях измельчения на переходах между поясами в зависимостях (9) и (10) следует подставить λ 1 и λ 2 соответственно.

Заключение. Для согласования сечений впускного и выпускного каналов дисковой пары, зазоров между ними, времени нахождения частичек в зонах подачи и модульной, перехода продуктов измельчения к последующей паре требуется определить упруго-вязкие характеристики зерновок основных кормовых культур и соотношения зон, рациональных кинематических параметров подвижного диска, удельной производительности и энергоёмкости.

Список литературы Геометрические параметры рабочей зоны дисковой пары ступенчатого измельчителя зерна

- Сыроватка В.И. Машинные технологии приготовления комбикормов в хозяйствах/В.И. Сыроватка. -Москва: ГНУ ВНИИМЖ, 2010. -248 с.

- Смирнов И.И. Машины для животноводческих ферм: теория, конструкция, расчет/И.И. Смирнов. -Москва: МАШГИЗ, 1959. -359 с.

- Механизация животноводческих ферм/С.В. Мельников, Б.И. Вагин, П.А. Андреев и др. -Москва: Колос, 1969. -440 с.

- Сельскохозяйственная техника: Кат., т. 4 «Техника для животноводства». -Москва: ФГНУ «Росинформагротех», 2008. -336 с.

- Коваленко В.П. Механизация технологических процессов в животноводстве/В.П. Коваленко, И.М. Петренко. -Краснодар: Агропромполиграфист, 2003. -432 с.