Гидродинамическое моделирование процесса формования хлебопекарного теста и кондитерских масс

Автор: Кумицкий Б. М., Гасанов З. С., Плаксина Е. В., Долбилова М. А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (93), 2022 года.

Бесплатный доступ

Исследуется процесс формования (плоского прессования) хлебопекарных и кондитерских тестовых заготовок, являющихся одним из важных подготовительных элементов в технологии производства качественной готовой продукции. Учитывая, что оценочные показатели для прогноза качества хлебобулочных и кондитерских изделий определяются, главным образом, реологическими свойствами теста, предложена гидродинамическая модель, в рамках которой решается задача осесимметричного течения нелинейно-вязкого слоя, полностью заполняющего пространство между двумя параллельными абсолютно жесткими сближающимися дисками. При этом предполагается, что несжимаемая модельная среда описывается известным уравнением Оствадьда де Виля, которая и по основным реологическим свойствам соответствует хлебобулочным и мучным кондитерским полуфабрикатам. Целью предлагаемой работы является исследование течения тестового материала в условиях осесимметричного сжатия под действием постоянного усилия сближающихся дисков. Использование осесимметричного потока обусловлено его большей реалистичностью и простотой воспроизведения в лабораторных условиях. В предположении линейной зависимости касательных напряжений от радиального градиента давления, а также идеального прилипания деформируемой среды на границе сближающихся плоскостей, получены аналитические выражения, показывающие распределение радиальной скорости течения по толщине деформируемого слоя. Используя уравнение неразрывности, получены распределение давления формования по поверхности деформирующих плит и суммарное усилие со стороны сближающихся дисков. Полученные соотношения описывают не только динамику течения среды, но и позволяют в условиях одного испытания, определить значения реологических характеристик модельной среды: коэффициента консистенции (густоты) и степени вязкости. Экспериментальная зависимость толщины слоя от времени деформирования дает возможность управлять технологическим процессом осесимметричного формования плоских тестовых заготовок: пиццы, коржей, лапши и т.д..

Формование теста, реология, вязкость, консистенция, гидродинамическая модель

Короткий адрес: https://sciup.org/140297643

IDR: 140297643 | УДК: 664 | DOI: 10.20914/2310-1202-2022-3-25-31

Текст научной статьи Гидродинамическое моделирование процесса формования хлебопекарного теста и кондитерских масс

Важнейшей задачей хлебопекарной и кондитерской отрасли является расширение ассортимента и повышение качества выпускаемой готовой продукции [1–3].

Непрерывное увеличение темпов роста выпускаемой продукции с одновременным улучшением ее качества в объектах хлебопекарного и кондитерского производства связывается с повышением биологической ценности и вкусовых достоинств хлебобулочных, макаронных и кондитерских изделий [4–10].

Тестовый материал является дисперсной системой, течение которой под нагрузкой зависит от ее физико–химических особенностей: от расположения и формы молекул, температуры, влажности, а также концентрации, которая определяет вязкость и характер течения. В работах [4–6, 8] показано влияние на структуру дрожжевого теста солодового препарата, внесение которого снижает упругие свойства теста, увеличивая пластичность. Также установлено влияние дозировки кукурузного масла и семян льна на качественные показатели хлебобулочных изделий. Установлена взаимосвязь показателей качества муки и реологических свойств полученного из нее теста, а также качество хлеба [11–14].

Оценочные показатели для прогноза качества хлебобулочных и кондитерских изделий определяются, главным образом, реологическими свойствами теста [15–18]. Показано, что значение реологических свойств теста помогает заранее определить усилия в процессе формования теста и ее способность сохранять форму, выбрать оптимальный технологический режим, обеспечивающий высокое качество готовой продукции.

Одним из основных средств достижения целей улучшения качества и расширения ассортимента кондитерских и хлебобулочных изделий является повышение эффективности научных исследований, совершенствование форм связи науки с производством. С этой целью используют методы математического моделирования реологических свойств тестовых заготовок в условиях напряженно-деформированного состояния, позволяющие связать между собой в виде математических зависимостей нагрузку, деформации и скорости деформирования. Представлен [19] вывод реологического уравнения деформирования сахарного теста в условиях одноосного сжатия, и реализации его в процессах формования заготовок сахарного печенья. Исследуется деформационное поведение упруго-вязкопластичной среды в испытаниях на ползучесть. Установлены границы значений силовых воздействий при реализации процессов формования тестовых заготовок сахарного теста, обладающих свойствами вязкопластичности.

Разработана математическая модель процесса прессования кондитерской массы на прессе глубокого отжима [20].

Полученные в работе квадратичные зависимости адекватно описывают реализуемый процесс прессования и позволяют объективно оценивать работу пресса глубокого отжима, а также минимизировать себестоимость готовой продукции.

Для снижения вязкости кондитерской массы предложено использовать крахмальную патоку [21] при прямом отжиме в технологии производства овощной пасты. Это дает возможность создавать предпосылки для лучших условий последущих технологий. Многообразие теоретических подходов к описанию реологических свойств и перечисленные математические модели, описывающие поведение исследуемых сред в условиях напряженно-деформированного состояния, показывают важность взаимосвязи реологических и кинематических характеристик в условиях квазистатических испытаний. Достаточно подробную картину изменения реологических свойств материала можно получить, исследуя кривые ползучести тестовых заготовок. Однако, несмотря на значительное количество работ и разнообразных подходов к процессу формования структурированных дисперсных систем, к которым относятся хлебопекарное тесто и кондитерские массы, пока нет удовлетворительной теории, связывающей реологические свойства исследуемой среды с параметрами их структуры. Нет удовлетворительной методики определения реологических констант аномальных жидкостей [22], используемых, зачастую, в качестве модельной среды при описании напряженно-деформированного состояния хлебопекарного теста и кондитерских масс.

Цель работы и постановка задачи

Целью предлагаемого исследования являются гидродинамическое моделирования процесса деформации в условиях формования (плоского прессования) тестовых заготовок, а также, в рамках этой модели, показать возможность экспериментального определения реологических параметров модельной среды: коэффициента консистенции (густоты) и показателя вязкости.

В основу реализации проблемы плоского прессования хлебопекарного теста положена задача нестационарного, осесимметричного сдавливания нелинейно-вязкой среды, находящейся в пространстве между двумя сближающимися между собой параллельными дисками.

К настоящему времени известны опубликованные работы с подобной постановкой задачи [23–25]. Исследуется точное решение уравнений Навье–Стокса в деформируемом слое ньютоновской жидкости между параллельными пластинами, расстояние между которыми изменяется по степенному закону [23]. Решаются задачи плоского деформированного состояния при прессовании композиционных материалов, когда в качестве модельной среды используется идеально пластическое тело [24] и ньютоновская жидкость [25].

Решение задачи

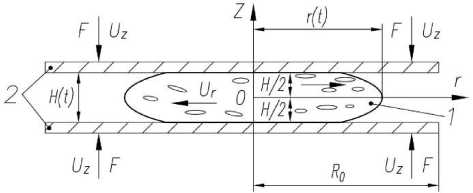

Рассмотрим задачу о нестационарном, осесимметричном течении нелинейно-вязкой, изотропной, несжимаемой среды, сжимаемой постоянной силой сближающимися параллельными, абсолютно жесткими дисками радиусами R . При этом вещество в пространстве между сближающимися дисками в силу своей изотропности и несжимаемости выдавливается равномерно во все стороны по плоскости диска, образуя плоский слой радиусом r ( t ) < R и независящей от радиуса толщиной H ( t ) в каждый момент времени t (рисунок 1).

Рисунок 1. Принципиальная схема плоского формования (прессования) тестовой заготовки 1 толщиной H (t) и радиуса r (t) в момент времени t , находящейся в условиях сжатия постоянной силой F сближающимися между собой со скоростью Uz (t) параллельными, абсолютно

Для описания вязкого осесимметричного сдавливания тестовой заготовки в качестве модельной среды используем аномальную жидкость, соответствующую по вязким параметрам свойствам реального вещества, а ее закон течения – уравнению Освальда де Виля [27], согласно которому взаимосвязь между сдвиговыми напряжением т и скоростью деформации у определяется степенной функцией

т = Ц-у", (1)

где коэффициент консистенции ц и показатель вязкости n – параметры, зависящие от структуры вещества. Предположим далее, что исследуемая среда, занимающая пространство между сближающимися со скоростью Uz =- dH ( t)/dt дисками, представляется собой в каждый момент времени t цилиндрический слой толщиной H ( t ) и радиусом r ( t ) . Условие несжимаемости такого слоя служит постоянство его объема V :

V = n r 2 H = const . (2)

С условием несжимаемости (2) связана зависимость между скоростью сближения деформирующих плоскостей U и радиальной скоростью U в произвольно выбранном окружном сечении r = r ( t ) . Эта зависимость представляет собой уравнение неразрывности среды:

H 2

nr2Uz = 2nr j Ur ( z ) dz . (3)

-

- H / 2

Радиальная скорость U характеризует скорость растекания деформируемой среды по площади поверхности сближающихся плоскостей.

Представим закон вязкого течения (1) в обозначениях, соответствующих рисунок 1:

Figure 1. Schematic diagram of flat forming (pressing) of a test piece 1 with a thickness H ( t ) and a radius r ( t ) at time t , located under compression conditions with a constant force F approaching each other at a speed Uz ( t ) by parallel, absolutely hard disks 2 radii R > r max = R in the coordinate system ( r , z ).

Учитывая линейную зависимость между касательными напряжениями и радиальным градиентом давления [23, 25]

T rz

dP dr ,

Предлагаемая схема деформирования, по существу, реализуется в устройстве «тесто-пресс» (пресс холодной формовки заготовок для пиццы, лапши, коржей различного типа для образования плоской лепешки) [26].

из условия (4) получим дифференциальное уравнение разделяющимися переменными в предположении, что градиент давления dP dr не меняется по толщине сжимаемого слоя:

dUr

( 1 dP \

— •-- v ц dr J

- zs - dz ,

где s = 1/ n .

Интегрирование обоих частей (6), с учетом идеального прилипания вещества с поверхностями плоскостей [ U r ( ± H /2 ) = 0 ^ , приводит к распределению радиальной скорости течения среды по толщине слоя:

сближения деформируемых дисков в любой момент времени t с заменой R = (VoJnH)12:

Uz (t )=

z \ о 5 +1

( n + 3 ) 5 F n "2"

7 5 ( 3 + 12 5 )

Z, д 0 0

5 ( 1 + 5 )

- H 2

H + 1 dP

•

( 5 +1)- д5 dr

Видно, что множитель, стоящий в квадратных скобках (10), является константой A :

Видно, что максимальные значения U лежат в плоскости z = 0.

В целях исследования распределения давления прессования в радиальном направлении деформируемого слоя необходимо подставить значение радиальной скорости (7) в условие неразрывности (3) и полученное после этого выражение дважды проинтегрировать: сначала по z , чтобы получить значение радиального градиента давления dP dr , а затем по радиусу r – для распределения давления вдоль радиуса. Получим в итоге

(n + 3У F5n 2

A = -------' ,------ ,

(2д) VV^

поэтому выражение (10), с учетом (11), можно прологарифмировать:

1g U . = 1g A + 5 ( 1 + 5 ) 1g H . (12)

Дифференцируя обе части (12), получим:

d (lg U.) = 5 f1 +1). d (lg H) 2 ( n J

P ( r ) = P ( R ) +

( 2 + 5 ) n U n R n + 1 д 2 n ( n + 1 ) H2 n + 1

Здесь R – максимальный радиус тестового слоя (лепешки).

Подставляя в уравнение (8) вместо P его значение P = dF/d m , в предположении P ( R ) = 0, получим уравнения для элементарного усилия формования

dF = д ( 2 + 5 ) n U n R n + 1 2 n ( n + 1 ) H2 n + 1

1 -

d m .

Равенство (13) означает тот факт, что в процессе формования зависимость между скоростью сближения дисков и толщиной деформируемого слоя H в двойных логарифмических координатах ( lg Uz - lg H ) должна быть линейной с наклоном прямой линии, зависящим только от показателя вязкости n . Определив на некотором участке деформирования приращения A ( lg H ) и A ( lg Uz ) , и заменив ими дифференциалы в (13), получим уравнения для экспериментального определения n :

n =-----;-------;-----.

2 A ( lg Uz )/ A ( lg H ) - 5

Интегрируя обе части последнего выражения по плоской круговой поверхности d m = 2 n rdr , получим значение суммарного усилия F , действующего на формуемую среду со стороны сближающихся дисков

F = пд( 2 + 5 ) n U n R n + 3 2 n ( n + 3 ) H1+2 n

.

Следует заметить, что выражения (8) и (9) при n = 1 совпадают с полученными в работе [23] для ньютоновской жидкости.

Соотношения (7)–(9) не только определяют динамику течения среды между сближающимися дисками, но и позволяют в рамках одного испытания определить значения реологических характеристик, входящих в уравнение течения модельной среды.

Действительно, учитывая условия постоянства объема деформируемой среды (условия несжимаемости) V = n R 2 H = con5t, из формулы (9) можно получить значение скорости

Для определения коэффициента консистенции д опять воспользуемся соотношением (9), условием неразрывности и значением скорости сближения параллельных плоскостей. Из формулы (9) получим дифференциальное уравнение с разделяющимися переменными:

dH 2 F^n п2” (n + 3) ”n

——- =------ ^dt

H 3<1+'1” ) д 1 ” ( 2 n + 1 ) V2”

интегрирование которого приведет к выражению для определения коэффициента консистенции д :

F ( tn ) ” 2 ” - 1 n ” + 1 ( 13 n + 15 ) H2+^ n ( 2 ” + 1 ) ” V o ” + 3

Значения (14) и (16) показывают, что оба параметра ( д и n ) закона течения (1) могут определяться из одного опыта по экспериментальной зависимости толщины деформируемого слоя от времени.

Следует отметить, что в расчетные формулы (14) и (16) входят мгновенные значения скорости сближения плоскостей, толщины деформированного слоя среды и их приращения, поэтому даже сравнительно малые ошибки в оценке толщины слоя приведет к значительным погрешностям значений искомых параметров.

Дифференциальное уравнение (15) позволяет получить зависимость от времени толщины тестовых заготовок, или время, затрачиваемое на уменьшение толщины деформируемой прослойки от H до H , что позволяет, в той или иной форме, управлять технологическим процессом формования.

Заключение

-

• предложена реологическая модель формования тестовых заготовок с использованием

осесимметричного сдавливания постоянной силой сближающимися параллельными дисками;

-

• получены аналитические зависимости распределения давления и радиальной скорости течения моделируемой среды по поверхности сжимающих дисков;

-

• получены выражения для реологических коэффициентов µ и n , входящих в закон течения нелинейно-вязких жидкостей и показана возможность их экспериментального определения в опыте по осесимметричному прессованию;

-

• показано, что полученные в работе аналитические выражения позволяют управлять процессом осесимметричного прессования тестового материала.

Список литературы Гидродинамическое моделирование процесса формования хлебопекарного теста и кондитерских масс

- Римарева Л.В., Фурсова Н.А., Соколова Е.Н., Волкова Г.С. Биодеструкция белков зернового сырья для получения новых хлебобулочных изделий. // Вопросы питания. 2018. Т.87. № 6. С. 67-75. https://doi.org/10.24411/0042-8833-2018-10068

- Тощев А.Д., Колесник Н.А. Хлеб как элемент здорового питания // Молодой ученый. 2020. № 23(313). С. 73-76.

- Туляков Д.Г., Витол И.С. Биохимические и реологические свойства в оценке разных видов муки // Хлебопродукты. 2017. № 6. С. 30-34.

- Пономарева Е.И., Алехина Н.Н., Губарева Ю.П., Терещенко Д.А. Влияние дозировки кукурузного масла на показатели качества теста и хлебобулочного изделия с пророщенными семенами льна // Вестник ВГУИТ. 2020. Т. 82. № 1 (83). С. 53-58.

- Калинина И.В., Фаткуллин Р.И., Иванов Д.С., Киселова-Канева Й. и др. Исследование влияния пищевых ингредиентов на основе дигидрокверцетина на реологические свойства теста для хлебобулочных изделий // Вестник ЮУГУ. Серия «Пищевые биотехнологии». 2019. Т. 7. № 1. С. 21-30. https://doi.org/10.14529/food190103

- Шокабалинова А.М., Тарабаев Б.К. Влияние пищевых добавок на реологические свойства теста // Международный студенческий научный вестник. 2016. № 3-1. С. 154-155.

- Полынкова Н.Э, Жиляева Н.С. Новые технологии при производстве макаронных изделий // Образование и наука без границ: фундаментальные и прикладные исследования. 2020. № 12. С. 122-126. https://doi.org/10.36683/2500-249X/2020-12-122-126

- Васюкова А.Т., Кусова И.У., Алексеев А.Е., Мошкин А.В. и др. Влияние пищевых добавок на структуру теста // Вестник ВГУИТ. 2022. Т. 81. № 1(91). С. 196-201. https://doi.org/10.20914/2310-1202-2022-1-196-201

- Герасимов Т.В., Талейсник М.А., Щербакова Н.А., Святославова И.М. Теоретические предпосылки управления технологией мучных кондитерских изделий и их практическая реализация // Вестник ВГУИТ. 2018. Т. 80. № 2(76). С. 64-67. https://doi.org/10.20914/2310-1202-2018-2-64-67

- Vasyukova A.T., Ganina V.I., Egorova S.A., Moshkin A.V. et. al. The dietary supplement: Composition, control and functional properties // Journal of Advanced Research in Dynamical and Control Systems. 2020. V. 12. № 4. P. 903-906. https://doi.org/10.5373/JARDCS/V12SP4/20201560

- Быкова Н.Ю., Черных В.Я. Комплексная оценка реологических свойств зерна ржи, ржаной хлебопекарной муки и ржаного теста // Реология и физико-химическая механика гетерофазных систем: V конференция молодых ученных. Москва. 19-20 июня. 2017. С. 55-59.

- Бредихин С.А., Антипов С.Т., Андреев В.Н., Мартеха А.Н. Влияние реологических характеристик на качество 3Dпечати пищевых паст // Вестник ВГУИТ. 2021. Т. 83. № 2(88). С. 40-47. https://doi.org/10.20914/2310-1202-2021-2-40-47

- Joyner S., Melito H. Explaning food texture Ehrough rheology // Current Opinion in Food Science. 2018. V. 21. P. 7-14. https://doi.org/10.1016/j.cofs.2018.04.003

- Tappi S., Laghi L., Dettori A., Piana L., Ragni L., Rocculi P. Investigation of water state during induced crystallization of honey // Food Chem. 2019. V. 294. P. 260-266. https://doi.org/10.1016/j.foodchem.2019.05.047

- Romano A., Ferranti P., Gallo V., Masi P. New ingredients and alternatives to durum wheat semolina for a high gualiy dried pasta // Gurrtnt in Food Science. 2021. V. 41. P. 249-259. https://doi.org/10.1016/j.cofs.2021.07.005

- Бредихин С.А., Мартеха А.Н., Каверина Ю.Е. Исследование реологической модели макаронного теста для аддитивного производства // Вестник ВГУИТ. 2021. Т. 83. № 3(89). С. 55-60. https://doi.org/10.20914/2310-1202-2021-3-55-60

- Jaensson N.O., Anderson P.D., Vermant J. Computational interfacial rheology // Journal of Non-Newtonian Fluid Mechanics. 2021. V. 290. 104507. https://doi.org/10.1016/j.jnnfm.2021.104507

- Коган В.В., Семенова Л.Е. Инженерная реология в пищевой промышленности // Вестник Астраханского государственного технического университета. 2019. № 4. С. 147-156. https://doi.org/10.24143/2073-5529-2019-4-147-156

- Магомедов Г.О., Журавлев А.А., Плотникова И.В. Реологическая модель деформационного поведения сахарного теста в условиях одноосного сжатия // Вестник ВГУИТ. № 4(62). 2014. С. 110-114. https://doi.org/10.20914/2310-1202-2014-4-110-114

- Зобова С.Н., Фролова Л.Н., Алексеев Г.В., Бирченко А.А. и др. Разработка математической регрессивной модели процесса прессования свекловичного жома на прессе глубокого отжима // Вестник ВГУИТ. 2021. Т. 83. № 4(90). 2021. С. 31-36. https://doi.org/10.20914/2310-1202-2021-4-31-36

- Перфилова О.В., Магомедов Г.О. Исследование реологических свойств пасты на основе свекольных выжимок // Вестник ВГУИТ. 2019. Т. 81. № 1(79). С. 72-76. https://doi.org/10.20914/2310-1202-2019-1-72-76

- Кумицкий П.М., Тульская С.Г., Аралов Е.С., Плаксина Е.В. К методике определения коэффициента вязкости аномальных жидкостей // Химия, физика и механика материалов. 2021. № 4(31). С. 94-105.

- Петров А.Г. Точное решение уравнений осесимметричного движения вязкой жидкости между параллельными плоскостями при их сближении и раздвижении // Известия Российской академии наук. Механика жидкости и газа. 2019. № 1. С. 58-67. https://doi.org/10.1134/S0568528119010109

- Kumitskiy B.M., Savrasova N.A., Mel'kumov V.N., Aralov E.S. Mathematical modeling of cold pressing the sheet composite // Russian Journal of Building Construction and Architecture. 2020. № 3(47). P. 55-64. https://doi.org/10.36622/VSTU.2020.47.3.005

- Kumitskiy B.M., Savrasova N.A., Nikolaichik A.V., Aralov E.S. Rheological modeling of the stress-strain state in flat compaction of composite materials // Russian Journal of Building Construction and Architecture. 2020. № 4(48). P. 21-30. https://doi.org/10.36622/VSTU.2020.48.4.003

- Ostwald W., Auerbach R. Ueber die Viskositat Kollaider Losungen im Struktur - Laminar - und Turbulenzgebiet // Kolloid-Zeitschrift. 1926. № 38. P. 261-280. https://doi.org/10.1007/BF01460846

- Сабуров А.М., Борисова А.В. Современное оборудование для формования заготовок теста для пиццы // Инновационные технологии в пищевой промышленности: Сборник статей III Всероссийской научно-практической конференции с международным участием. Самара, 14-16 апреля 2016 года. Самара: Самарский государственный технический университет. 2016. С. 75-77.