Гидрофобизация бетона и газобетона пропиткой полисульфидом кальция

Автор: Массалимов И.А., Массалимов Б.И., Ахметшин Б.С., Хусаинов А.Н., Мустафакулов Ш.С., Мустафин А.Г.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 2 т.16, 2024 года.

Бесплатный доступ

Введение. Рассмотрен метод защиты бетона и газобетона путем обработки раствором на основе полисульфида кальция, который проникает в поры материалов и после высыхания образует водоотталкивающий наноразмерный слой, предохраняющий материал от проникновения воды. Этот тончайший слой образуется в результате разрушения молекул полисульфида кальция в процессе высыхания пропиточного раствора и придает материалу гидрофобные свойства. В настоящей работе представлены результаты изучения свойств и состава образующегося защитного слоя и влияние его на проникновение воды в материалы.

Полисульфид, раствор, сера, наночастица, бетон, газобетон, водопоглощение, гидрофобность, покрытие

Короткий адрес: https://sciup.org/142241511

IDR: 142241511 | УДК: 699.826 | DOI: 10.15828/2075-8545-2024-16-2-140-151

Текст научной статьи Гидрофобизация бетона и газобетона пропиткой полисульфидом кальция

Введение. Рассмотрен метод защиты бетона и газобетона путем обработки раствором на основе полисульфида кальция, который проникает в поры материалов и после высыхания образует водоотталкивающий наноразмерный слой, предохраняющий материал от проникновения воды. Этот тончайший слой образуется в результате разрушения молекул полисульфида кальция в процессе высыхания пропиточного раствора и придает материалу гидрофобные свойства. В настоящей работе представлены результаты изучения свойств и состава образующегося защитного слоя и влияние его на проникновение воды в материалы. Материалы и методы. Представлены данные по проникновению воды в исследуемые образцы бетона и газобетона, размеры и состав гидрофобизатора с применением лазерной и рентгеновской дифракции, ультрафиолетовой спектроскопии, а также с применением методов визуального исследования, включая электронную микроскопию. Результаты. Выявлено, что гидрофобная поверхность образуется из смеси серы и карбоната кальция. Показано, что пропитанные раствором на основе полисульфида кальция бетон и газобетон приобретают ярко выраженные водоотталкивающие свойства, выражаемые в углах смачивания, соответствующих супергидрофобным поверхностям. Методом ультрафиолетовой спектроскопии установлено присутствие серы, а методом электронной микроскопии показано формирование частиц нанокомпозита из серы и соединений кальция. Рентгенофазовым анализом показано, что защитный слой, осаждаемый на поверхности материалов, состоит из наночастиц серы (65%), а также из наночастиц соединений кальция – витерита (21%) и кальцита (13%). Поверхностная обработка бетона пульверизатором приводит к снижению водопоглощения с 5,4% до 3,1%, а в случае обработки погружением – до 1,5%, применение же предварительного вакуумирования перед погружением позволяет достигать параметру водопоглощения значения 0,9%. Показано, что пропитка с применением предварительного вакуумирования приводит к значениям водопоглощения менее 1%, что свидетельствует о практической водонепроницаемости образцов натурных изделий (бетонные бордюры и трубы). Обсуждение. Отмечается, что при поверхностной обработке газобетона пульверизатором образуется химически стойкий супергидрофобный слой в виде нанокомпозита, который проникает на глубину до 3–3,5 см и надежно защищает материал от проникновения воды и химических веществ. Поверхностная обработка эффективна в случае, когда объекты (фасады, наземные элементы конструкций и др.) подвергаются воздействию воды в режиме дождевания. Обработку бетонных изделий погружением и обработку погружением с применением вакуумирования можно производить в жестких случаях постоянного воздействия воды (подземные коммуникации, тоннели, колодцы). Выводы. Ограничение проникновения воды, а в некоторых случаях и отсутствие воды в порах строительных материалов, пропитанных полисульфидом кальция, означает сохранность материалов, так как исключается разрушающий эффект от замерзания воды в порах таких материалов в результате образования наноразмерного покрытия из частиц серы. Сопоставление результатов для газобетона показывает, что он приобретает супергидрофобные свойства, что расширяет возможности его использования. Данные, наблюдаемые для бетонных изделий, указывают, что после обработки раствором на основе полисульфида кальция их можно использовать в условиях долговременного и постоянного воздействия воды.

Массалимов И.А., Массалимов Б.И., Ахметшин Б.С., Хусаинов А.Н., Мустафакулов Ш.С., Мустафин А.Г. Гидрофобизация бетона и газобетона пропиткой полисульфидом кальция // Нанотехнологии в строительстве. 2024. Т. 16, № 2. С. 140–151. https:// doi. org/10.15828/2075-8545-2024-16-2-140-151. – EDN: ALVEGU.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

ВВЕДЕНИЕ: ОБЗОР ЛИТЕРАТУРЫ

З адача создания надежных защитных покрытий, повышающих долговечность бетонных, кирпичных конструкций (стен, свай, мостов, арок перекрытий, тоннелей, лотков, водопропускных труб, колодцев, тротуарных и дорожных плит, бордюрных камней и др.), эксплуатирующихся в условиях воздействия атмосферных факторов и грунтовых вод, актуальна. Для создания объектов промышленного и гражданского строительства на протяжении многих лет использовались бетон и кирпич, решающим фактором их применения явились высокая прочность и относительно низкая стоимость. Проблема долговечности этих материалов заключается в гидрофильности и пористости большинства материалов, ухудшении их свойств под воздействием среды .

Долговечность материалов определяется их способностью противостоять атмосферным воздействиям, химическому воздействию, способностью сохранять свою первоначальную форму под воздействием истирания или удара, а также эксплуатационными характеристиками при эксплуатации в различных внешних условиях [1–6].

Одной из многообещающих стратегий повышения долговечности бетона является придание ему гидрофобности. Проникновение воды представляет собой серьезную угрозу для бетона, может вызвать проблемы замораживания-оттаивания, эрозии и коррозии. Проникновение воды в материал может быть уменьшено, если придать материалу гидрофобные свойства. Ионный обмен между средой и материалом происходит через водную среду, и его можно предотвратить, уменьшив поступление воды. Таким образом, предотвратив поступление воды в поры бетона, можно повысить его долговечность. Полимерные покрытия и гидрофобные наполнители – два основных метода придания бетону гидрофобности. В последние несколько лет наиболее широко используются силан и силоксан, средства для обработки поверхности бетона [7]. Одна из основных причин разрушения бетона – наличие в водной среде сульфат- или хлорид-ионов. Сульфатное (или хлоридное) воздействие также является основным химическим фактором, вызывающим ухудшение состояния бетона. Причина – в реакции между сульфат-ионами и хлорид-ионами с продуктами гидратации и образовании растворимых соединений. В результате участки, куда проникли сульфат-ионы и хлорид-ионы, частично декальцинируются, поэтому происходит ослабление бетона [8, 9].

Предметом серьезной озабоченности много лет является разрушение бетона, вызванное замерзанием воды в его порах, поэтому проблемы, тесно связанные с наличием воды в бетоне, изучаются де- сятилетиями [10, 11]. Ледяные образования возникают в капиллярах цементного теста при понижении температуры. Для того чтобы выдерживать увеличение объема на 9%, лишняя вода при замерзании данного объема выводится, что будет вызывать гидравлическое давление [12]. Хотя механизм замораживания-оттаивания требует дальнейшего изучения, основным фактором является проникновение воды в поры бетона, которые увеличиваются в объеме при замораживании. Попадание воды внутрь бетона в сочетании с морозом и перепадами температур оказывает наиболее разрушительное воздействие. Регулярно замерзая и размораживаясь, вода в порах бетона буквально разрывает его изнутри, что ведёт к потере герметичности, а затем и к разрушению всей конструкции. Таким образом, одно из решений, которое позволяет добраться до корня проблемы замораживания-оттаивания, заключается в уменьшении проникновения воды.

В работах [13, 14] разделили бетон, обладающий гидрофобностью, на три категории: внешнее покрытие, внешняя мембрана и смешивание компонента цемента с использованием гидрофобного наполнителя. Внешнее покрытие и мембрана представляют собой обработку поверхности бетонных оснований путем погружения, нанесения кистью и/или распыления в качестве покрытия. Оно может быть образовано полимерами, силаном или добавками на основе силоксана [15]. В большинстве методов смешивания гидрофобные добавки смешиваются с другими ингредиентами бетона в процессе заливки. С. Вонг и др. [16] перечислили некоторые типичные гидрофобные агенты: жирные кислоты, растительные масла, животные жиры, восковые эмульсии, углеводороды, силаны и силоксаны, а также ряд запатентованных добавок, содержащих их комбинации. Разработаны и исследованы различные виды гидрофобного бетона. Силаны, силоксаны и их комбинации являются наиболее широко используемыми покрывающими агентами. Они проникают в поры бетона в жидкой форме и реагируют с бетоном, образуя смолу, покрывающую открытые поверхности. Флорес-Вивиан и др. [17] использовали силоксановые эмульсии с частицами и без них в качестве покрытий из нелетучих органических соединений для бетона и описали гидрофобные химические эффекты этого бетона. Хоргнис и Чен [18] впервые получили интегрированную микротекстурированную супергидрофобную поверхность, они обнаружили, что удаление остатков силоксана из формы может изменить гидратацию бетонной поверхности. Дуан и др. [19] получили гидрофобный геополимер на основе щелочной активации и гидрофобной модификации метакаолина. Они нанесли гидрофобный модификатор на поверхность геополимера для создания водонепроницаемых

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ слоев. Гонг и др. [20] исследовали нанесение крем-нийорганического гидрофобного агента на поверхность остеклованных микросфер и рекомендовали смешивание с цементом. Результаты показали, что он эффективен в снижении водопоглощения, проницаемости и смачиваемости. Вайсхайт и др. [21] разработали гидрофобизатор на основе сополимера силана и силоксана, специально для бетона с высокими эксплуатационными характеристиками, который демонстрирует более низкое проникновение воды, чем бетон, не содержащий водоотталкивающих добавок. Пока он отсутствует в продаже из-за высокого содержания действующего вещества (31 об.%) в водном растворе. Евгенией и соавт. [22] был предложен новый метод по улучшению гидрофизических свойств газобетона путем совместного применения гидроизоляционных добавок в виде гранул из битума и золы-уноса. Они показали, что остаточная влажность снижается на 30%, а водопоглощение и капиллярная утечка уменьшаются на 38–39% и 30–32%. Лю и др. [23] исследовали влияние гидрофобной поверхности силанов на проблему замораживания-оттаивания и указали на гидрофобный механизм нанесения силанов. Капиллярное всасывание представляет собой процесс ненасыщенного транспорта с помощью капиллярных сил [24], который является термодинамически самопроизвольным процессом при угле смачивания менее 90о. Гидрофобность поверхности была достигнута за счет молекулярного притяжения между жидкостью и бетонной основой, сопровождающегося капиллярным подъемом и вогнутым мениском. Джунаиди и др. [25] отметили, что супергидрофобное покрытие бетона легче сформировать, добавляя в существующую рецептуру наночастицы для создания необходимой шероховатости. Они выбрали золу рисовой шелухи в качестве коммерческих наночастиц для создания супергидрофобного покрытия.

Таким образом, увеличение долговечности и надежности дорожных конструкций, эксплуатирующихся в условиях воздействия механических и атмосферных факторов, обычно достигается применением различного рода защитных – лакокрасочных и кремнийорганических – покрытий, а также различного рода пропиток проникающего действия. Самый главный недостаток лакокрасочных и кремний-органических покрытий – недолговечность самих защитных покрытий. Во всех наземных объектах есть элементы конструкций, подверженные интенсивному воздействию влаги и грунтовых вод: фундаментные блоки, лотки, колодцы, участки стен цокольных этажей, сваи, арки, перекрытия, бордюрные камни, тротуарная плитка, элементы конструкций мостов, водопропускных труб и др. Для их защиты нельзя обойтись образованием тонкой пленки защитного состава на поверхности материала, нужно применение веществ, которые бы проникали глубоко внутрь материала и предохраняли его от проникновения воды при ее постоянном присутствии. В этих случаях используют различные связующие (полимерные, кремнийорганические, жидкое стекло, расплав серы и пр.). Каждому из перечисленных материалов присущи недостатки. Например, органические и крем-нийорганические соединения, несмотря на высокую эффективность в начале срока эксплуатации, постепенно претерпевают деструкцию и теряют свои защитные функции. Таким образом, на настоящее время отсутствует универсальный метод, пригодный для обеспечения долговременной защиты строительных материалов от проникновения воды в условиях ее постоянного присутствия.

Кроме перечисленных способов долговременной защиты строительных материалов, предложены перспективные составы для поверхностного нанесения – пенетрон, ксайпекс и др. [26–30]. Их действие заключается в следующем: после нанесения эти составы вступают в реакцию с материалом бетона, в результате в порах бетона нарастают кристаллы. По истечении определенного времени (несколько месяцев) часть порового пространства заполняется наросшими кристаллами, в результате существенно увеличивает прочность и водоотталкивающие свойства бетона. Но широкое распространение подобных материалов ограничивается их относительно высокой стоимостью. Необходимо также указать, что эти материалы пригодны для защиты лишь одного типа строительных материалов – бетона.

В качестве альтернативного средства долговременной защиты строительных материалов предлагается новый метод обработки пористых поверхностей строительных материалов серосодержащим составом на основе полисульфидов. Разработанный пропиточный состав на основе серы обеспечивает защиту строительных материалов от атмосферных воздействий и агрессивных сред в течение длительного времени. Технология обработки элементов конструкций и изделий проста и доступна: как и большинство лакокрасочных материалов, они наносятся кистью, наливом, распылением, погружением при любых положительных температурах.

Принципиальная новизна предлагаемого решения заключается в том, что гидрофобизация достигается применением материала неорганической природы – серы. Наличие серы в порах строительных материалов придает им водоотталкивающие свойства на длительное время, в отличие от органических лакокрасочных материалов. Оригинальность подхода заключается в том, что на стадии пропитки используется растворимое в воде вещество, в составе которого молекулы полисульфидов попадают в мельчайшие

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ поры материала. На этапе сушки это вещество распадается, и на поверхности пор образуется не растворимый в воде (гидрофобный) слой элементной серы.

Ранее был предложен способ гидрофобизации составом на основе полисульфида кальция [31–33], обсуждались достоинства и недостатки синтеза каждого. В данной работе мы приводим результаты, полученные для полисульфида кальция, для двух материалов (бетон, газобетон), сравниваем гидрофобные эффекты и коэффициенты водопоглощения, полученные для двух натурных изделий (бетонных бордюра и трубы).

МЕТОДЫ И МАТЕРИАЛЫ

Для тестирования гидрофобных свойств растворов полисульфида кальция был использован бетон В20, плотность которого составляла 2300 кг/м3, и газобетон (ячеистый бетон автоклавного твердения), изготовленный по ГОСТ 31360-2007 РФ с плотностью 0.673 кг/м3. Обработка образцов бетона и газобетона проводилась тремя способами: пульверизатором, погружением в раствор на 4 часа, погружением с применением вакуумирования на 1 час. Пульверизатором изделие обрабатывается таким образом, чтобы пропиточный раствор покрывал всю поверхность. Далее образец оставляют на некоторое время, чтобы дать раствору впитаться в поверхность изделия, но не высохнуть. Затем по мокрой поверхности проводят вторую обработку (такую же, как и в первом случае). Процесс обработки повторяют три раза, затем изделие оставляют на естественную сушку на 10 дней. При обработке погружением изделие погружают в ванну так, чтобы пропиточный раствор полностью покрывал его, выдерживают в ванне 4 часа, затем вынимают и отвозят на естественную сушку. Натурные изделия обрабатывают с применением лебедки: с помощью лебедки изделия погружают в ванну, по завершении обработки достают и отвозят на электрокаре на естественную сушку. Обработку погружением с применением вакуумирования проводят следующим образом: изделия помещают в ванну и плотно закрывают крышкой, имеющей две трубы: одну для вакуумного насоса и вторую для поступления полисульфидного раствора. На первом этапе изделия помещают в пустую ванну, затем закрывают ванну крышкой и включают вакуумный насос, пока не будет достигнуто давление в 0,1•Ратм, где Ратм – атмосферное давление. Затем ванну заливают полисульфидным раствором и выдерживают в течение 1 часа. Погружение и выемка изделий проводятся с помощью лебедки.

Для обработки строительных материалов использовался пропиточный раствор на основе полисульфида кальция, плотность которого была равна

ρ = 1,27 г/см3; раствор готовится из измельченной в дезинтеграторе серы и окиси кальция с помощью термохимической реакции при 98 оС. Изображения частиц получали в оптическом микроскопе МИК-МЕД-5 производства «ЛОМО», Россия. Измерения размеров частиц осуществлялись лазерным анализатором Shimadzu SALT 7101, измерялись интегральное и дифференциальное распределение частиц по размерам. Для определения размеров и формы микро- и/или наноразмерных частиц использовался сканирующий электронный микроскоп (СЭМ) FEI Helios 660. Для проведения СЭМ-снимков образцы порошков наносились на подложки из хастеллоя с приклеенным на них токопроводящим скотчем с последующим нанесением слоя титана толщиной ≈15 нм магнетронным распылением при давлениях выше 10-2 торр. Ультрафиолетовый спектр (УФ-спектр) растворов снимали на двулучевом спектрометре Shimadzu UV-2600, который позволяет производить измерения в спектральном диапазоне 185÷900 нм. Для определения краевого угла смачивания проецировали на экран изображение капли на поверхности и определяли угол смачивания транспортиром.

РЕЗУЛЬТАТЫ

С точки зрения химического строения, гидрофобными (неполярными) являются молекулы, не содержащие химических групп, способных образовывать с водой водородные связи. С точки зрения физики и с точки зрения термодинамики, поверхностное натяжение капли более выгодно, чем ее растекание по поверхности, так как, находясь в виде капли, жидкость будет тратить меньше энергии на сообщение с окружающей средой.

В то же время гидрофильность – характеристика интенсивности молекулярного взаимодействия вещества с водой, его способность хорошо впитывать воду, а также высокая смачиваемость поверхностей водой. Гидрофильностью обладают вещества с ионными кристаллическими решетками (оксиды, гидроксиды, силикаты, сульфаты, фосфаты, глины, стекла и другие). Причины гидрофильности связаны с наличием в молекулах гидрофильных полярных групп. Между этими полярными группами и полярными группами растворителя возникают ориентационные силы, в результате которых происходит взаимодействие. По этой причине большинство строительных материалов (бетон, кирпич, газобетон, известняк, глины и др.) являются гидрофильными и нуждаются в защите.

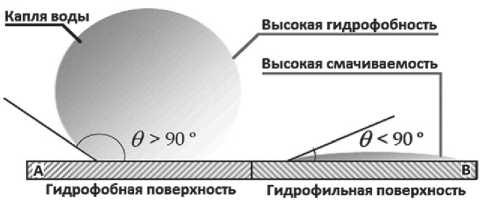

Гидрофобность поверхностей изучается путем измерения контактного (краевого) угла, образованного каплей жидкости на пересечении границы трех фаз:

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 1. Изображение краевого угла смачивания гидрофобной и гидрофильной поверхности жидкости, газа и твердого тела. Краевой угол является количественной мерой смачивания твердого тела жидкостью.

На рис. 1 показано изображение краевого угла смачивания гидрофобной и гидрофильной поверхности. По определению твердые поверхности с углами контакта θ < 90о являются гидрофильными, а твердые поверхности с углами контакта θ > 90о считаются гидрофобными. Когда угол контакта поверхности достигает > 150о, эту поверхность можно назвать супергидрофобной [34]. В настоящее время углы контакта 90о и 150о по-прежнему используются в основном для определения состояния гидрофобности и супергидрофобности соответственно.

Во всех работах по гидрофобизации строительных материалов с использованием полисульфидных растворов считается, что за гидрофобизацию отвечают наночастицы серы, имеющие диаметр, рав- ный 20 нм, – из этих наночастиц серы формируется наноразмерная поверхность, которая и защищает материал от проникновения воды. Из раствора полисульфида кальция можно выделить твердую составляющую путем пропускания углекислого газа через объем раствора. В частности, при получении карбоната кальция и серы имеет место реакция [35]:

CaS5 + 2H2O + CO2 = CaCO3↓ + 4S↓ +

+ H2O+ H2S↑. (1)

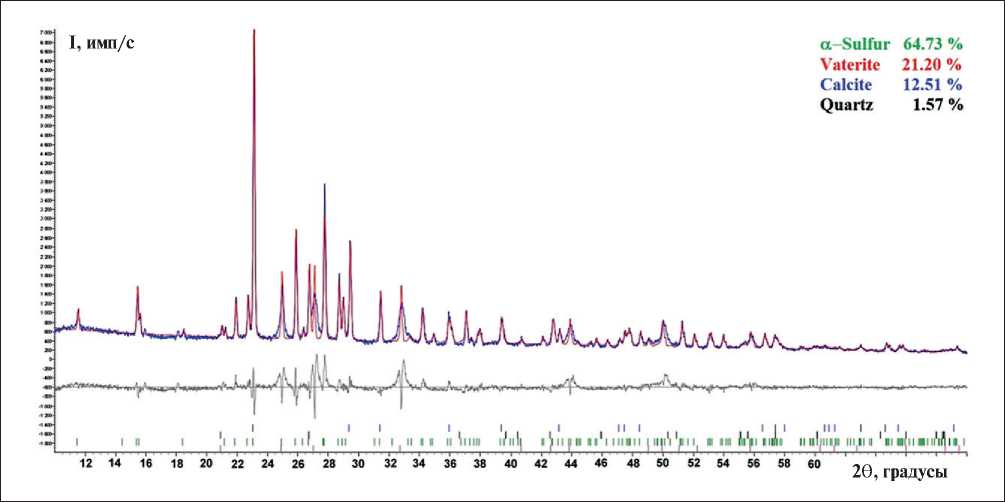

Выпавший по (1) осадок отфильтровывался, рентгеновский анализ показал на присутствие серы и соединений кальция (кальцита и витерита), см. рис. 2.

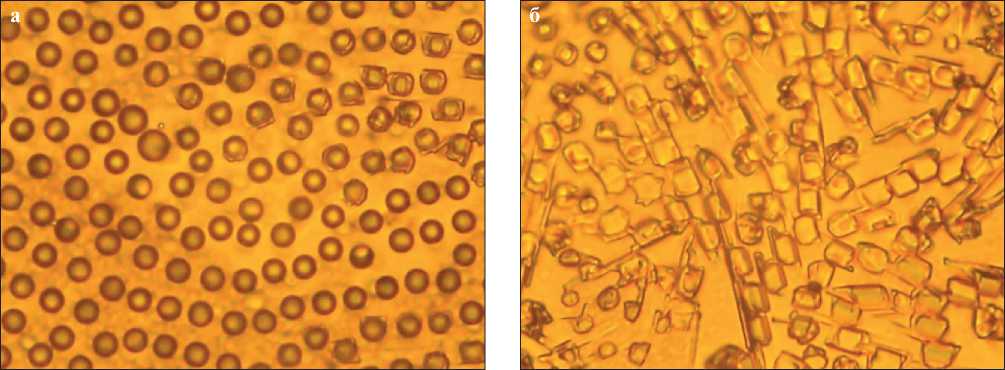

Кроме того, раствор полисульфида кальция наносили на предметное стекло и оставляли на сушку (рис. 3). Через 5 часов наблюдаем капли полисульфида кальция (рис. 3а), которые через сутки кристаллизовались в элементную серу, кальцит и витерит (рис. 3б).

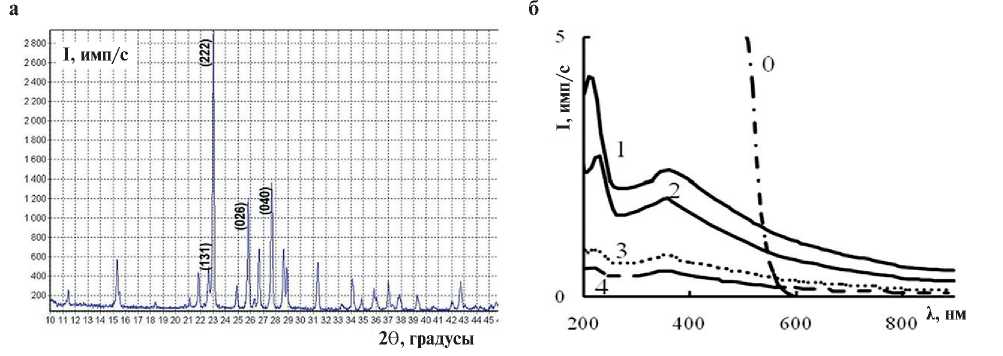

Далее смесь использовали для раздельного получения порошков S и CaCO3. Для отделения частиц S от CaCO3 осадки обрабатывали соляной кислотой, и на фильтре получали серу – порошок желтого цвета. Измерение рентгеновского спектра этого порошка показало, что спектр принадлежит орторомбической сере (см. рис. 4а). Другим способом подтверждения наличия серы является измерение ультрафиолетового спектра, которое проводится в водной среде путем разбавления водой раствора полисульфида кальция, при этом в некотором смысле

Рис. 2. Рентгенограмма смеси серы и карбоната кальция, полученная пропусканием углекислого газа через раствор полисульфида кальция

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 3. Увеличенное в 100 раз изображение капель полисульфида кальция (а) и кристаллизовавшихся материалов (б) на предметном стекле

Рис. 4. Рентгенограмма наночастиц серы (а) и УФ-спектры поглощения коллоидных частиц серы в растворах-суспензиях (б): «0» – исходный полисульфид кальция; «1» – разбавлен до 0,7%; «2» – до 0,4%; «3» – 0,04%; «4» – 0,02%

повторяется образование гидрофобной серы. Переход полисульфид-ионов Sn-2 в молекулу S8 сопровождается появлением в УФ-спектрах водных растворов специфических волновых чисел колебаний серы (λ ≈ 225 нм и λ ≈ 385 нм). Эти частоты фиксируются в растворе до концентраций серы в растворах 0.002 г/л и могут служить индикатором наличия в них элементной серы (рис. 4б).

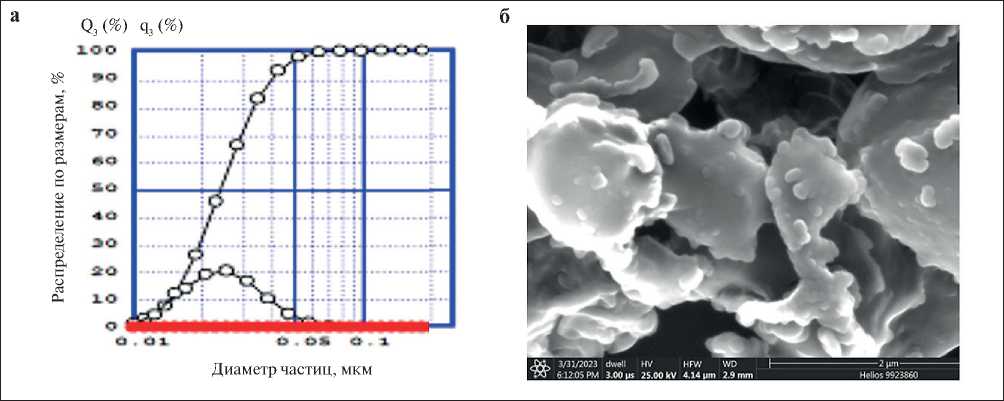

Интегральное и дифференциальное распределение частиц серы по размерам, приведенное на рис. 5а, измерено в водной среде. Распределение показало, что частицы серы расположены в диапазоне от 10 до 50 нм и имеют средний размер 20 нм. Если провести измерения частиц серы на СЭМ, то на изображении представлена смесь укрупненных микронных частиц и наночастиц серы (см. рис. 5б).

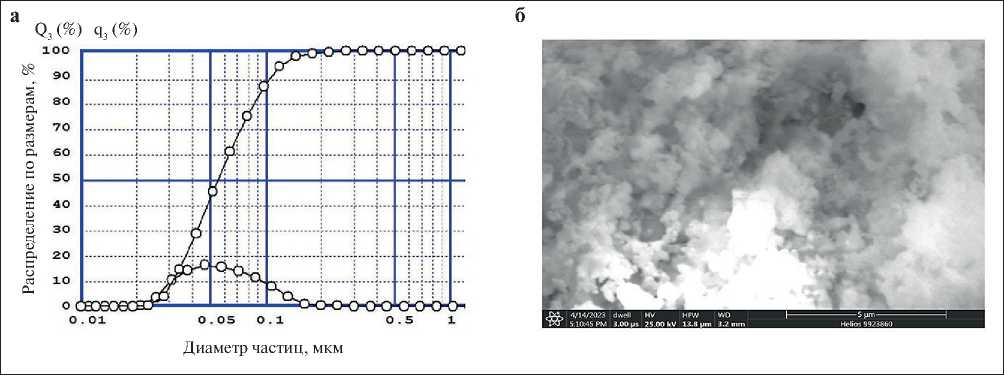

Обработка ультразвуком в водной среде разрушает микронные частицы до первичных наночастиц. Чтобы измерить распределение смеси частиц серы и соединений кальция, они были осаждены из раствора полисульфида кальция на стеклянную подложку. После высыхания раствора твердый остаток собирался и проводился его анализ лазерной дифракцией (рис. 6а) и сканирующим электронным микроскопом (рис. 6б).

Смесь порошков CaCO3 от S имела распредение частиц в диапазоне от 20 до 200 нм со средним значением размеров частиц, равным 50 нм (рис. 6а). Для этой же смеси порошков CaCO3 от S были измерены и СЭМ-рисунки; измерение показало, что смесь представляет более или менее однородную массу мелких частиц (рис. 6б).

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 5. Распределение частиц по размерам (а) и СЭМ-снимок частиц порошка, приготовленного из гидрозолей серы (б)

Рис. 6. Интегральное и дифференциальное распределение частиц, осажденных из раствора полисульфида кальция, по размерам (а) и изображение смеси частиц S и соединений кальция, полученное на сканирующем электронном микроскопе (б)

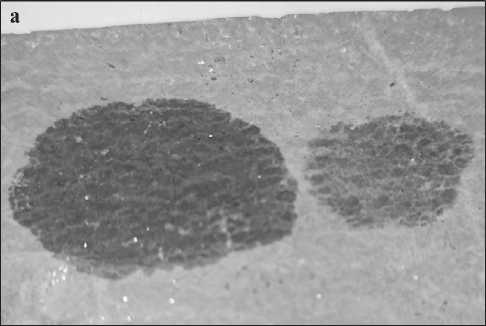

Для отделения частиц CaCO3 от S осадки обрабатывали смесью гидразингидрата и моноэтаноламина, согласно [36]. В результате отделения от серы получен порошок белого цвета, который представлял собою согласно рис. 2 смесь витерита и кальцита. Эти три порошка (порошки индивидуальных наночастиц S и CaCO3, а также смесь порошков наночастиц S и CaCO3) тестировались на гидрофобность, для чего они прессовались с целью формирования поверхности и на них помещали каплю воды; во всех трех случаях поверхности оказались гидрофобными (рис. 7). Таким образом, капли воды на поверхности полученных нами наносеры (a), нанокарбоната кальция (b) и смеси наночастиц S и CaCO3 (c) показывают, что эти порошки формируют водотталкивающие поверх- ности. Измерения краевого угла капель воды дали следующие результаты: 140о ± 3о для уплотненной поверхности образцов из наночастиц серы, 147о ± 3о для поверхности образцов из наночастиц карбоната кальция, 133о ± 3о для поверхности смеси из S и CaCO3. Известно, что сера гидрофобна, а минерал кальцит гидрофилен. Наблюдаемые в работе гидрофобные свойства поверхностей серы объяснимы. Гидрофобные свойства смеси наночастиц S и CaCO3 тоже объяснимы: серы в нанокомпозите больше, чем соединений кальция, и проявлялись, скорее всего, именно гидрофобные свойства серы. А гидрофобные свойства нанокарбоната кальция обусловлены адсорбцией на частицах молекул неонола в количестве 0,5%, который появился в порошках нанокарбоната

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 7. Изображение капли воды на спрессованных поверхностях, состоящих из: а – наносеры; б – нанокарбоната кальция; в – нанокомпозита из S и CaCO3

кальция при отделении его от наносеры. Наблюдаемые значения краевого угла капель воды показывают, что вышеуказанные поверхности близки к углам, соответствующим супергидрофобным поверхностям.

Для того чтобы выяснить, каков характер гидрофобности при обработке материалов растворами полисульфидов, был исследован вид капель, нанесенных на поверхность бетона и газобетона.

На рис. 8 представлено изображение капель воды на необработанном образце бетона (а) и на образце, обработанном раствором на основе полисульфида кальция (б). На рис. 8а виден результат обработки образца бетона водой путем нанесения капель воды на поверхность материала: капли сразу после нанесения впитываются бетоном, и вода уходит в глубь материала, то есть поверхность бетона гидрофильна. Другая картина наблюдается для образца, обработанного раствором на основе полисульфида кальция (см. рис. 8б) – мы видим окрашенные и неокрашенные капли воды, которые остаются на поверхности бетона до высыхания, то есть в результате обработки поверхность становится гидрофобной. Капли воды имеют форму полусферы, не растекающейся по поверхности бетона, слегка приплюснутую под действием силы тяжести, но не смачивающую поверхность бетона.

На рис. 9 представлено изображение капель воды на необработанном образце газобетона (а) и на образце газобетона, обработанном раствором на основе полисульфида кальция, – здесь мы наблюдаем еще больший гидрофобный эффект. Причем анализ формы капель (а она близка к шаровидной) указывает на то, что поверхность становится супергидрофобной, то есть краевой угол смачивания превышает 150о.

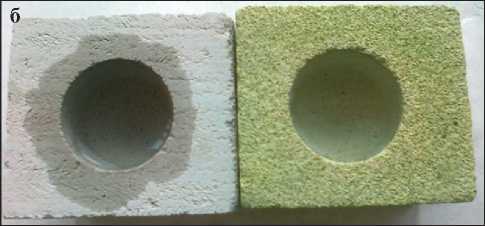

Так как обработка бетона и газобетона сказывается на его гидрофобности, для проверки эффекта гидрофобности на образцах бетона и газобетона были изготовлены образцы из этих материалов в виде кубов с полостью (см. рис. 10). Эти образцы были обработаны раствором на основе полисульфида кальция, а затем высушены.

Далее полости в образцах заполняли водой и наблюдали, как образцы ведут себя с течением времени. Обнаружено, что необработанные образцы бетона и газобетона смачивались водой и через определенное время начинали пропускать воду. В то же время обработанные образцы бетона и газобетона водой не смачивались, уровень воды в них оставался

Рис. 8. Изображение капель воды на необработанном образце бетона (а) и на обработанном составом на основе полисульфида кальция образце (б)

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 9. Изображение капель воды на необработанном образце газобетона (а) и на образце газобетона, обработанном составом на основе полисульфида кальция: неокрашенная (б) и окрашенная (в) капли

Рис. 10. Изображение образцов бетона (а) и газобетона (б), не обработанных (на каждом фото – слева) и обработанных составом на основе полисульфида кальция (справа, имеют зеленый оттенок)

постоянным, изменение уровня наблюдалось лишь за счет испарения. Таким образом, обработка бетона и газобетона составом на основе полисульфида кальция приводит к гидрофобизации этих материалов, и вода из полости не проникает через бетон и даже через пористый газобетон.

Можно ли использовать указанный метод гидро-фобизации на практике? Для этой цели были пропитаны два вида бетонных изделий: бордюр бетонный и труба бетонная (рис. 11а и 11б). Для этой цели была изготовлена металлическая ванна, в которую погружали испытуемые изделия; предусмотрена также схема их предварительного вакуумирования.

Пропитка проводилась тремя способами: обработкой пульверизатором, обработкой погружением на 4 часа и обработкой погружением с применением предварительного вакуумирования изделия. В случае обработки пульверизатором изделие обрабатывалось таким образом, чтобы пропиточный раствор покрывал всю поверхность, раствору давали впитаться в поверхность изделия, затем обрабатывали снова. Процесс обработки повторяли три раза, затем изделие оставляли на естественную сушку на 10 дней. Обработку погружением в ванну проводили погружением изделий на 4 часа, затем вынимали (рис. 11г) с помощью лебедки и отвозили на естественную сушку. Обра-

Рис. 11. Изображение схемы обработки полисульфидным раствором (а–г) бетонных бордюров и труб с использованием пропиточной ванны

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 1

Водопоглощение натурных бетонных изделий — исходных и обработанных полисульфидным раствором

При исходном значении, равном 5,4%, параметр водопоглощения у бетонного бордюра в результате обработки пульверизатором снижается до 3,1%, обработка погружением в ванну на 4 часа приводит к снижению до 1,5%, а обработка погружением с предварительным вакуумированием ванны с изделиями дает значение 0,9%. Для трубы бетонной с исходным водопоглощением 5,8% соответствующие значения: при обработке пульверизацией – 3,5%, при обработке простым погружением – 2,0%, а при применении вакуумирования получаем сооветствующий параметр, равный 0,8%. В обоих случаях обработка пульверизатором снижает водопоглощение в 1,7 раз, обработка погружением снижает водопоглощение до 3–3,6 раз, и, наконец, в результате обработки погружением с применением вакуумирования водопо-глощение снижается до 8–9 раз.

ВЫВОДЫ

-

1. Рассмотрена обработка бетона и газобетона раствором на основе полисульфида кальция, во время которой происходит проникновение в мельчайшие поры материала молекул раствора с последующим разрушением последних, в результате чего на поверхности образуется наноразмерный слой, предохраняющий от проникновения в поры материала воды.

-

2. Установлено, что пропиточный раствор обладает высокой проникающей способностью и проникает

-

3. Рентгенофазовый анализ показал, что защитный слой, осаждаемый на поверхность бетона и газобетона, состоит из наночастиц серы, а также из наночастиц соединений кальция – витерита и кальцита, – имеющих размеры в диапазоне от 20 нм до 200 нм. Методом ультрафиолетовой спектроскопии установлено присутствие серы, а методом рентгеновской дифрактометрии показано формирование частиц нанокомпозита из серы, витерита и кальцита.

-

4. Показано, что пропитка с применением предварительного вакуумирования приводит к значениям водопоглощения, меньшим 1%, что свидетельствует о практической водонепроницаемости образцов натурных изделий (бетонные бордюры и трубы).

-

5. При поверхностной обработке газобетона образуется химически стойкий супергидрофобный нанокомпозитный слой, который проникает на достаточную глубину, надежно защищая материал от проникновения воды и химических веществ.

-

6. Результаты поверхностной обработки бетонных изделий пульверизатором, погружением и обработкой с применением вакуумирования показывают, что все эти методы эффективны и что при эксплуатации газобетонных изделий можно применять поверхностную обработку пульверизацией, а в случае эксплуатации бетона в условиях постоянного воздействия воды нужно использовать обработку погружением.

-

7. Данные, полученные для бетонных изделий, указывают, что обработку раствором на основе полисульфида кальция можно применять в условиях долговременного и постоянного действия воды в натурных изделиях промышленного и дорожного строительства, защитные свойства им придает гидрофобное наноразмерное покрытие из частиц серы в порах материала.

в мельчайшие поры материалов, из него формируется гидрофобный слой из наночастиц серы и карбонатов кальция, что создает возможности образования гидрофобных и супергидрофобных поверхностей.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Список литературы Гидрофобизация бетона и газобетона пропиткой полисульфидом кальция

- Hilsdorf H., Kropp J. Performance Criteria for Concrete Durability. London: CRC Press; 1995. https://doi.org/10.1201/9781482271522

- Цзинь В.Л., Чжао Ю.Х. Долговечность бетонной конструкции. Пекин: Сайенс Пресс, 2002. С. 29–34. https://doi.org/10.52928/2070-1683-2022-32-14-45-50

- Mehta P.K., Monteiro P.J.M. Concrete: Microstructure, Properties, and Materials. Third edition. NYC: Mc Graw Hill; 2006. ISBN: 0071462899, 9780071462891.

- Orlovich R.B., Gorshkov A.S., Zimin S.S. Application of stones of high voidage in the facing layer of the multilayer walls. Magazine of Civil Engineering. 2013; 43(8): 14–23. https://doi.org/10.5862/MCE.43.3

- Беркман А.С., Мельникова И.Г. Структура и морозостойкость стеновых материалов. М.–Л.: Госстройиздат. Ленинградское отделение, 1962. 167 с.

- Самофеев Н.С. Анализ состояния, прогноз и способы повышения долговечности силикатного кирпича в наружных стенах зданий. Автореферат на соискание кандидата технических наук. Уфа, 2011.

- Pan X., Shi Z., Shi C., Ling T.C., and Li N. A review on concrete surface treatment. Part I: Types and mechanisms. Construction and Building Materials. 2017; 132: 578–590. https://doi.org/10.1016/j.conbuildmat.2016.12.025.

- Winter N. Sulfate Attack in Concrete and Mortar. Understanding Cement. 2005. [Online]. Available: http://www.understandingcement.com/sulfate.html# [Accessed: 16-Jun-2018].

- Шалый Е.Е., Ким Л.В., Леонович С.Н. Железобетон при воздействии карбонизации и хлоридной агрессии: вероятностная модель расчета-прогноза срока службы // Вестн. Белгородского гос. технол. ун-та им. В.Г. Шухова. 2018. 6: 5–14. https://doi.org/10.12737/article_5b115a5ef027c2.76676320

- Marchand J., Pigeon M., and Setzer M. J. Freeze-Thaw Durability of Concrete. Cleveland: CRC Press; 1999. https://doi.org/10.1201/9781482271553

- Duan A., Tian Y., Dai J.G., and Jin W.L. A stochastic damage model for evaluating the internal deterioration of concrete due to freeze-thaw action. Mater. Struct. Constr. 2014; 47 (6): 1025–1039. https://doi.org/10.1617/s11527-013-0111-8

- Powers T., Willis T. The air requirement of frost resistant concrete. In: 86 Proceedings of the Twenty-Ninth Annual Meeting of the Highway Research Board Held at Washington, D.C. December 13-16, 1949, 1950; 29: 184–211. Record URL: https://onlinepubs.trb.org/Onlinepubs/hrbproceedings/29/29-010.pdf [Accessed: 18-Mar-2024].

- Basheer L., Kropp J., Cleland D.J. Assessment of the durability of concrete from its permeation properties: a review. Constr. Build. Mater. 2001; 15: 93–103. https://doi.org/10.1016/S0950-0618(00)00058-1.

- Muhammad N.Z., Keyvanfar A., Muhd M.Z., Shafaghat A., and Mirza J. Waterproof performance of concrete: A critical review on implemented approaches. Constr. Build. Mater. 2015; 101: 80–90. doi:10.1016/j.conbuildmat.2015.10.048

- de Vries I.J., Polder R.B. Hydrophobic treatment of concrete. Constr. Build. Mater. 1997; 11 (4): 259–265.

- Wong H.S., Barakat R., Alhilali A., Saleh M., and Cheeseman C.R. Hydrophobic concrete using waste paper sludge ash. Cem. Concr. Res. 2015; 70: 9–20. https://doi.org/10.1016/j.cemconres.2015.01.005

- Flores-Vivian I., Hejazi V., Kozhukhova M.I., Nosonovsky M., and Sobolev K. Self-assembling particlesiloxane coatings for superhydrophobic concrete. ACS Appl. Mater. Interfaces. 2013; 5 (24): 13284–13294. https://doi.org/10.1021/am404272v

- Horgnies M., Chen J.J. Superhydrophobic concrete surfaces with integrated microtexture. Cem. Concr. Compos. 2014; 52: 81–90. https://doi.org/10.1016/j.cemconcomp.2014.05.010

- Duan P., Yan C., Luo W., and Zhou W. A novel surface waterproof geopolymer derived from metakaolin by hydrophobic modification. Mater. Lett. 2016; 164: 172–175. https://doi.org/10.1016/j.matlet.2015.11.006

- Gong J., Duan Z., Sun K., and Xiao M. Waterproof properties of thermal insulation mortar containing vitrified microsphere. Constr. Build. Mater. 2016; 123: 274–280. https://doi.org/10.1016/j.conbuildmat.2016.04.107

- Weisheit S., Unterberger S.H., Bader T., and Lackner R. Assessment of test methods for characterizing the hydrophobic nature of surface-treated High Performance Concrete. Constr. Build. Mater. 2016; 110: 145–153. https://doi.org/10.1016/j.conbuildmat.2016.02.010

- Evgeniya T. Develop an Efficient Method for Improving Hydrophysical Properties of Aerated Concrete Using Industrial Waste. Procedia Engineering. 2016; 153: 761–765. https://doi.org/10.1016/j.proeng.2016.08.239

- Liu Z., Hansen W. Effect of hydrophobic surface treatment on freeze-thaw durability of concrete. Cem. Concr. Compos. 2016; 69: 49–60. https://doi.org/10.1016/j.cemconcomp.2016.03.001

- Han B., Zhang L., and Ou J. Smart and Multifunctional Concrete Toward Sustainable Infrastructures. NYC: Springer; 2017. https://doi.org/10.1007/978-981-10-4349-9

- Junaidi M.U.M., Ahmad N.N.R., Leo C.P., and Yee H.M. Near superhydrophobic coating synthesized from rice husk ash: Anti-fouling evaluation. Prog. Org. Coatings. 2016; 99: 140–146.

- Зайков Д.Н. Новое поколение российских гидроизоляционных материалов проникающего действия // Строительные материалы. 2003. 12: 20–21.

- Леушин В.Ю., Григорьева И.А. Эффективный способ защиты бетонных и железобетонных конструкций: проникающая гидроизоляция // БСТ: бюллетень строительной техники. 2010. 2 (906): 54–56.

- Гидроизоляция «Лахта» на фоне зарубежных аналогов // Строительные материалы. 2002. 1: 6–7.

- Авакян Р.А. Современные высококачественные сухие смеси для гидроизоляции и герметизации швов // Строительные материалы. 2005. 3: 40–42.

- Темников Ю.Н. Кальматрон – верное средство в борьбе с водой // Строительные материалы. 2002. 12: 42–43.

- Массалимов И.А., Бабков В.В., Мустафин А.Г. Способ обработки строительных материалов. Патент РФ № 2416589, 2009. Выдан 20.04.2011.

- Massalimov I.A., Yanakhmetov M.R., Chuykin A.E., Mustafin A.G. Protection of Building Constructions with Sulfur Impregnating Solution. Study of Civil Engineering and Architecture (SCEA). 2013; 2(2): 19–24.

- Massalimov I.A., Mustafin A.G., Chuikin A.E., Volgushev A.N., Khusainov A.N. Strengthening and increasing the water resistance of concrete with coatings based on nanosized sulphur. Nanotechnologies in construction. 2010; 2: 54–61.

- Wang S., Liu K., Yao X., and Jiang L. Bioinspired surfaces with superwettability: New insight on theory, design, and applications. Chem. Rev. 2015; 115 (16): 8230–8293.

- Массалимов И.А., Самсонов М.Р., Ахметшин Б.С., Мустафин А.Г., Буркитбаев М.М., Шалабаев Ж.С., Уракаев Ф.Х. Совместное осаждение из растворов полисульфидов нанокомпозитов на основе коллоидных частиц серы и карбонатов щелочноземельных металлов // Коллоидный журнал. 2018. 80 (4): 424–434. https://doi.org/10.1134/S0023291218040080

- Козлов И.А., Кузнецов Б.Н. Способ растворения элементной серы. Патент РФ № 2184077 от 27.06.2002.