Гидроструйный эжекционный гидрометатель сыпучих материалов. Метод расчета

Автор: Спиридонов Евгений Константинович, Якубов Голибджон Гафорович, Хабарова Дарья Федоровна

Рубрика: Расчет и конструирование

Статья в выпуске: 2 т.20, 2020 года.

Бесплатный доступ

Струйные насосы-гидроэлеваторы находят широкое применение в системах напорного гидротранспорта сыпучих материалов (пульпы). К настоящему времени разработаны методы расчета и проектирования струйных насосов для систем гидротранспорта, основанные на экстремальных характеристиках аппарата и параметрах оптимального течения пульпы в трубопроводе. В месте с тем, при сравнительно небольшой дальности транспорта продукта, например, при укладке готового продукта в отвалы после сортировочной установки при гидромеханическом способе разработки месторождения, струйный насос может быть использован в качестве гидрометателя. Последний создает высокоскоростную струю гидросмеси, достаточную для доставки пульпы в отвал по воздуху на заданное расстояние. Скоростной напор гидросмеси на выходе из гидрометателя определяется, с одной стороны, дальностью полета пульпы и плотностью гидросмеси, а с другой - коэффициентом эжекции аппарата, площадью сопла, расходом и напором активного потока. При этом одна и та же дальность доставки пульпы может быть обеспечена при нескольких режимных и геометрических параметрах гидрометателя, Оптимальным является гидрометатель, обеспечивающий заданные подачу твердого продукта и дальность его полета при наименьших расходах воды и энергии. Однако методов расчета струйного насоса-гидрометателя пульпы обнаружить не удалось.

Гидрометатель, сопло, камера, вода, гидросмесь, напор, дальность полета

Короткий адрес: https://sciup.org/147233474

IDR: 147233474 | УДК: 621.694 | DOI: 10.14529/engin200202

Текст научной статьи Гидроструйный эжекционный гидрометатель сыпучих материалов. Метод расчета

Принципиальная схема струйного насоса — гидрометателя приведена на рис 1 [1]. Струя воды из сопла 1 устремляется в камеру смешения 2 и увлекает пульпу (сыпучий материал в смеси с водой) из бункера 3. В камере 2 происходит смешение двух потоков и образование высокоскоростного потока гидросмеси [1, 4]. Дальность полета струи гидросмеси зависит от ее скорости в выходном сечении смесительной камеры [2, 5]. Задача расчета гидрометателя состоит в том, чтобы при заданных дальности полета пульпы, подачи сыпучего материала и его физических свойств определить основные размера гидрометателя, при которых энергопотребление на его работу будет минимальным [2-5, 13].

Рис. 1. Схема гидрометателя

Основными соотношениями для расчета оптимального гидрометателя являются уравнения дальности полета струи гидросмеси и характеристики гидрометателя, а также выражение для ко-

Расчет и конструирование

эффициента эффективности гидрометателя, равного отношению кинетических энергий струй гидросмеси на выходе из аппарата и активного потока (воды) на срезе сопла [1, 2].

В безразмерных координатах уравнение характеристики имеет вид [1]:

с2

-р* - 1)+Ар« + 1) + 4Al1 + р||гу^-11 \ к вЛ^в 7

ГУ = ---------------"-----------7------—-------------------- * max / \ ;

2 р11 + с I\ в 7 в = 2 + Ztp 1 - Z вх - 2^ (1 -< где а - коэффициент эжекции, равный отношению объёмных расходов эжектируемой гидросмеси и струи активного потока; р = р / р - относительная плотность пассивного потока (гидросмеси) во входном бункере; р - плотность воды; р - плотность эжектируемой гидросмеси; р, = р / р - относительная плотность гидросмеси на выходе из гидрометателя; р - плотность гидросмеси на выходе из гидрометателя; q = a0 / А2 - относительная площадь сопла; Ао и А2 - площади выходного сечения сопла и нормального сечения смесительной камеры; £тр, Z вх - коэффициенты сопротивления смесительной камеры и входа в камеру.

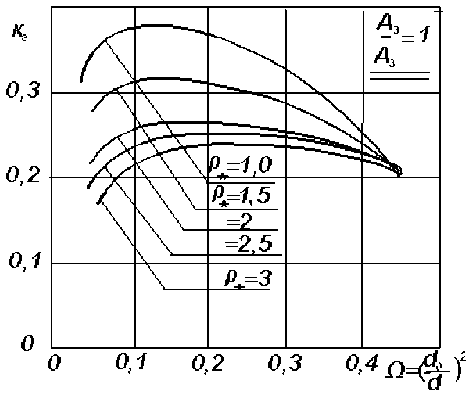

Зависимость коэффициента эффективности гидрометателя от относительной площади сопла при нескольких значениях относительной плотности эжектеруемой гидросмеси представлены на рис. 2.

Рис. 2. Влияние размеров аппарата и соотношения плотностей потоков на коэффициент эффективности

Например, при относительной плотности эжектируемой гидросмеси р = 2 наибольшая эффективность аппарата достигается при О = 0,2 . Этой относительной площади соответствует максимальный коэффициент эжекции а = 0,92 . Таким образом, зная относительную плотность р гидросмеси во входном бункере, определяем по графикам на рис. 2 оптимальную относительную площадь сопла По (при которой коэффициент эффективности наибольший), и по уравнению (2) -максимальный коэффициент эжекции а [1, 3, 4, 16]. Имея величину расхода эжектируемой пульпы Qn, можно найти расход гидросмеси на выходе из гидрометателя по формуле:

_ а + 1

Q CM = Q n .

а

Как показали экспериментальные исследования [6-12], для равномерной загрузки гидрометателя необходимо подавать твердую фракцию в смеси с водой, причем расход воды Qnoдn дол- жен составлять (68…70) % от расхода сыпучего материала Qт. Следовательно, расход подпитки равен:

а расход пассивного потока: Q П = Q t + Q nodn .

При этом относительная плотность эжектируемой гидросмеси:

Q подп . ρ ж + QТ . ρ гр ρ ∗ =

.

Q Π ρ ж

По известной дальности укладки Χ и вычисленному значению расхода эжектируемой гидросмеси при данном коэффициенте эжекции а из расчета дальности струи по формулам [2]:

Χ

Хк = 1 л К^ ; X = 2HSin 2в;

-

к 1 + 0,63ψ

-

у = /Х. .te----,(

d ρ ж 1 + Sin β

-

1 - Sin β

можно вычислить диаметр d рабочей камеры гидрометателя. Диаметр d0 сопла активного потока будет определяться по формуле:

d0 = d Vq .

Здесь H = —--скоростной напор струи гидросмеси на выходе из рабочей камеры; 2 g

Р и р - плотности воздуха и воды, в — угол наклона оси рабочей (смесительной) камеры гидрометателя; X - коэффициент гидравлического трения. Режим работы гидрометателя определяется расходом Q0 и напором Н0 активного потока на срезе сопла, которые найдутся из соотношений:

qО = Q;

α

H = υ 20

0 2 g

8 Q 02

g n 2 d 0 .

Мощность активного потока перед соплом гидрометателя равна: ρ 0 gQ 0 H 0 N 2 ,

ϕ 2

где ф — коэффициент скорости сопла активного потока, g — ускорение свободного падения.

Выполняя расчет для ряда значений коэффициента а , выбираем наиболее приемлемый режим работы гидрометателя и соответствующие этому режиму значения диаметров сопла и рабочей камеры.

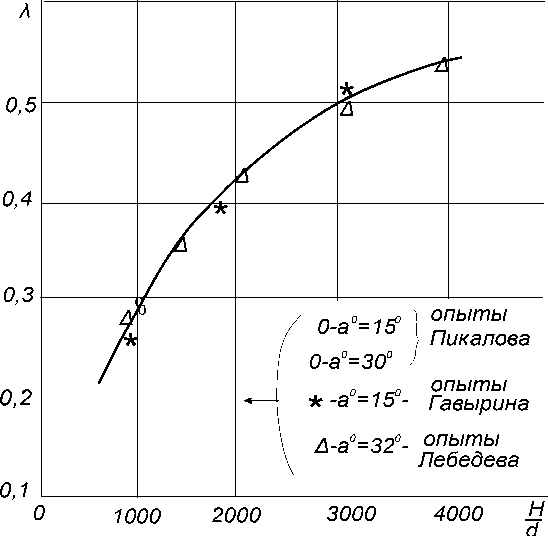

Чтобы воспользоваться формулами (5), (6) расчета струи, необходимо знать коэффициент трения λ. В первом приближении для определения коэффициента λ можно воспользоваться опытами, проведенными различными авторами на свободных водяных струях [2, 5-7]. Используя эти эксперименты, установили, что коэффициент трения зависит главным образом от двух парамет- 2

ров: от угла наклона оси камеры в и от отношения H где H = -2-, d - диаметр выходного се-d , 2g чения рабочей камеры. Причем заметное влияние угла струи на коэффициент трения наблюдается только при углах в < 32°. На рис. 3 представлен график зависимости коэффициента X от от ношения H построенный по опытным данным [5-7], с использованием формул (4), (5). d

Расчет и конструирование

Как видим, коэффициент гидравлического трения струи в воздухе практически одинаков при одном и том же отношении H как при в = 30°,,, 32°, так и при в = 15°.

Таким образом, формулы расчета свободной струи, дополненные графиком зависимости

X = / (H/d) (см. рис. 3) позволяют провести расчет струи и определить диаметр рабочей камеры по дальности полета струи и расходу гидросмеси.

Объединим формулы (5) и (6) в одно общее выражение:

Χ

к

2 HSin 2 β

1 + 2,52λ⋅ ρв ρ

ж

H Sin 2 β ⋅⋅

d 1 + Sinβ г n--------

1 - Sinβ

из которого видно, что на дальность полета струи Χ угол β оказывает большое влияние. Как показали лабораторные испытания гидрометателя и рекомендации других авторов [2, 5, 6,19], наибольшая дальность полета достигается при углах в = 30°,,, 35°. Подставив в формулу (9) в = 30° после вычислений, получим:

Χк

тах

1,732H

1 + λ⋅ ρВ ρ0

⋅ H ⋅ 0,573 d

Напор струи Н на выходе из рабочей камеры можно выразить через расход смеси и диаметр рабочей камеры по формуле:

H = 8^ = 0,0825 Q2^. (9)

g π 2 d 4 d

Отношение плотности рв воздуха к плотности р0 жидкости (воды) в первом приближении равно 1,25 - 10 - 3 .

Рис. 3. Зависимость коэффициента трения от отношения напора к диаметру 4

Тогда уравнение (8), после некоторых преобразований с использованием равенства (9), можно записать так:

Х К тах

0,143 Q 4

.

1 + 5,9 •Ю 5 1 • Q^ , d 5

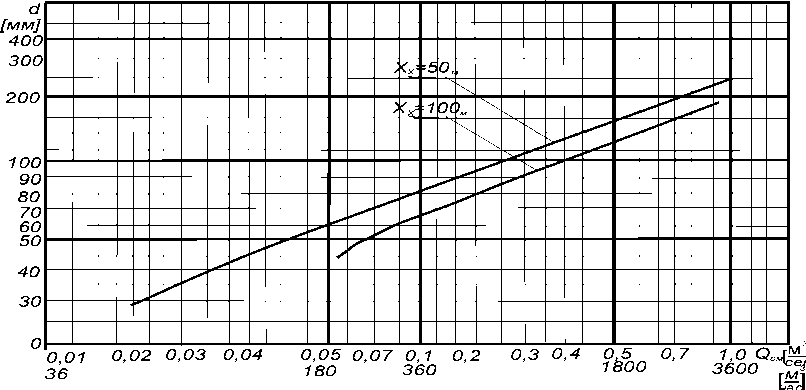

По этому уравнению и графику х = у | H | на рис. 4 построены графики для определения диа-I d )

метра рабочей камеры гидрометателя d в зависимости от расхода гидросмеси Qсм и требуемой дальности полета струи. Этот график значительно упрощает расчет гидрометателя.

Пример расчета гидрометателя

Рассчитаем гидрометатель при расходе гравия Q т = 53 м 3 /час и дальности укладки Хк =

50 М. По формуле (2) определяем расход подпитки:

Qnodn = 0,70 • 53 = 36,6[м3 / час], а по формуле (3) - расход пассивного потока:

Q n = 53 + 36,6 = 89,6 м 3 / час = 2,49 • 10 - 2, м 3 .

с

Плотность пассивного потока, как это следует из выражения (4), равна:

Р . =

36,6 - 103 + 53 • 2,65 - 103

= 2,0.

89,6 - 103

Учитывая коэффициент эжекции из формулы (1), определим режим работы гидрометателя. Как было показано выше, наибольшая эффективность гидрометателя достигается при α = 0,92. Примем это значение коэффициента эжекции за расчетное и определяем соответствующее значение основного геометрического параметра Q = 0,2. Расход гидросмеси на выходе из гидрметателя найдем по формуле:

Q = 1 ± °92 • 89,6 = 187 [ м 3 / час ] .

см 0,92

Рис. 4. Вспомогательный график к расчету диаметра рабочей камеры

Зная расход гидросмеси и дальность укладки Хк = 50м, по графику на рис. 4 находим диаметр рабочей камеры гидрометателя d = 62,0 [мм], диаметр выходного сечения сопла активного потока d 0 = 62,070,2 = 27,9 [ мм ] , расход и напор активного потока:

q = 2,4910 = 2,71 • 10 -2 [м3/ сек],

0 0,92 , н = 8Q,2 _ 8 • 2,712 •Ю-4

58,75 •Ю - 4

58,61 • 10 - 6

= 100 [ м ] .

0 дп 2 d04 9,81 • 3,14 2 • 2 • 27,9 4 • 10 - 8

Расчет и конструирование

Мощность активного потока перед соплом гидрометателя:

N = ρ 0 gQ 0 H 0 103 ⋅ 9,81 ⋅ 2,71 ⋅ 10 - 2 ⋅ 100 кВт.

υ 2 0,952 ,

Как видим, при оптимальном режиме работы гидрометателя (α = 0,92 ; Ω = 0,2) необходим напор активной жидкости H 0 = 100 м. Остальные размеры проточной чисти гидрометателя определяем по рекомендациям, изложенным в книгах [3, 4, 15, 17, 20].

Выводы

Предложен метод расчета гидроструйного эжекционного гидрометателя с минимальными расходами воды и энергии при заданных подаче и дальности полета твердого сыпучего материала.

Список литературы Гидроструйный эжекционный гидрометатель сыпучих материалов. Метод расчета

- Спиридонов, Е.К. Гидроструйный эжекционный гидрометатель сыпучих материалов. Рабочий процесс и характеристики / Е.К. Спиридонов, Г.Г. Якубов, Д.Ф. Хабарова // Вестник ЮУрГУ. Серия «Машиностроение». – 2020. – Т. 20, № 1. – С. 47–54. DOI:10.14529/engin200106

- Спиридонов, Е.К. К определению дальности полета струи жидкости в воздухе / Е.К. Спиридонов, Г.Г. Якубов // XXIII Международная научно-техническая конференция студентов и аспирантов «Гидравлические машины, гидроприводы и гидропневмоавтоматика»: материалы конференции. – 2019. – C. 309–313.

- Гидравлика, гидромашины и гидроприводы: учебник для машиностроительных вузов / Т.М. Башта, С.С. Руднев, Б.Б. Некрасов и др. – М: Издат. дом «Альянс», 2011. – 423 с.

- Калачев, В.В. Струйные насосы. Теория, расчет и проектирование / В.В. Калачев. – М.: Омега – Л., 2017. – 418 с.

- Лебедев, Б.М. Дождевальные машины / Б.М. Лебедев. – М.: Машиностроение, 1965. – 250 с.

- Юфин, А.П. Гидромеханизация / А.П. Юфин. – М.: Издательство литературы по строительству, 1965. – 495 с.

- Агроскин, И.И. Гидравлика / И.И. Агроскин, Г.Т. Дмитриев, Ф.И. Пикалов. – М.: Издательство «Энергия», 1964. – 352 с.

- Биткин, Г.В. Гидромеханизация на транспортном строительстве / Г.В. Биткин, М.А. Горин, Н.Г. Вавилон. – Издательство «Транспот», 1970. – 304 с.

- Смолдырев, А.Е. Гидрои пневмотранспорт в металлургии (техника и технология инженерные расчеты) / А.Е. Смолдырев. – М.: «Металлургия», 1985. – 280 с.

- Лобанов, Д.П. Гидромеханизация геологоразведочных и горных работ / Д.П. Лобанов, А.Е. Смолдырев. – М.: Недра, 1974. – 296 с.

- Меламут, Д.Л. Гидромеханизация в ирригационном и сельскохозяйственном строительстве / Д.Л. Меламут. – М.: Изд-во литературы по строительству, 1967. – 393 с.

- Смолдырев, А.Е. Трубопроводный транспорт концентрированных гидросмесей / А.Е. Смолдырев, Ю.К. Сафонов. – М.: Машиностроение, 1989. – 256 с.

- Winoto, S.H. Efficiency of jet pumps / S.H. Winoto, H. Li, D.A. Shah // Journal of Hydraulic Engineering. – 2000. – Vol. 126 (2). – P. 150 –156.

- Wang, Ch. The Determination Method of Jet Pump Best Parameter / Ch. Wang // Fluid Machinery. – 2004. – Vol. 32, no. 9. – P. 21–25.

- Implementation of design of experiment for structural optimization of annular jet pumps / Q. Lyu, Z. Xiao, Q. Zeng et al. // Journal of Mechanical Science and Technology. – 2016. – Vol. 30 (2). – P. 585–592.

- Djebedjian, B. Parametrlc lnvestlgatlon of Boost Jet Pump Performance / B. Djebedjian, S. Abdalla, M-A. Rayan // Proceedings of ASME Fluids Engineering Summer Meeting. – 2000. – Paper No. FEDSM00–11310.

- Computational Fluid Dynamics Applied to Jet Pumps / M.C. Pedroso, A.C. Bannwart, R.E.M. Morales, E.F. Caetano // 23rd ABCM International Congress of Mechanical Engineering, 2015. DOI:10.20906/CPS/COB-2015-2030

- Rahman, Md. Mizanur. Performance evaluation of water jet pump for nozzle to throat area ratios on suction lift / Md. Mizanur Rahman, Md. Assad-Uz-Zaman, Mohammad Mashud // International Journal of Mechanical & Mechatronics Engineering IJMME – IJENS. – 2014. – P. 45–47.

- Pandhare, S.R. Study the Performance of Water Jet Pump by Changing the Angle of Mixing Nozzle / S.R. Pandhare, A.K. Pitale // IJSRST. – 2017. – Vol. 3, iss. 3. – P. 538–540.

- Lisowski, E. CFD modelling of a jet pump with circumferential nozzles for large flow rates / E. Lisowski, H. Momeni // Archives of Foundry Engineering. – 2010. – Vol. 10, iss. 3. – P. 69–72.