Гидроструйный эжекционный гидрометатель сыпучих материалов. Рабочий процесс и характеристики

Автор: Спиридонов Евгений Константинович, Якубов Голибджон Гафорович, Хабарова Дарья Федоровна

Рубрика: Расчет и конструирование

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

Среди гидродинамических машин струйные насосы принадлежат к числу наиболее распространённых. Высокая востребованность подобного типа насосов обусловлена их следующими особенностями: отсутствием подвижных деталей и простотой устройства, малыми габаритными размерами и массой, высокой самовсасывающей способностью, возможностью перекачки агрессивных сред и гидросмесей, содержащих твердые примеси. При гидромеханическом способе разработки месторождений строительных материалов (песка, гравия и т. п.) струйные насосы, гидроэлеваторы, используют при подводной добыче и транспорте сыпучих материалов до сортировочной установки, а после классификации песчано-гравийной смеси - гидротранспорт песка и гравия в отвалы по трубопроводам. При таком способе укладки готового продукта струйный насос создает статический напор гидросмеси, достаточный для ее транспорта в отвал. Однако возможен и другой способ укладки готового продукта в отвалы - по воздуху струей гидросмеси. В этом случае струйный насос выполняет функцию гидрометателя - устройства для создания высокоскоростной струи гидросмеси. Обзор литературы показал, что такой режим работы струйного насоса не исследовался. Эффективная работа струйного насоса-гидрометателя зависит от соотношения площадей выходного сечения сопла и нормального сечения смесительной камеры, относительной плотности гидросмеси во входном бункере. Для каждого значения относительной плотности гидросмеси существует оптимальное соотношение площадей сопла и камеры, при которых затраты удельной энергии активного потока будут минимальны. Целью данной работы является определение и анализ характеристик эжекционного гидрометателя и выявление наиболее эффективных режимов его работы.

Эжекция, гидросмесь, гидрометатель, сопло, расчетная модель, характеристики, коэффициент эффективности

Короткий адрес: https://sciup.org/147233471

IDR: 147233471 | УДК: 621.694 | DOI: 10.14529/engin200106

Текст научной статьи Гидроструйный эжекционный гидрометатель сыпучих материалов. Рабочий процесс и характеристики

-

1. Принципиальная схема

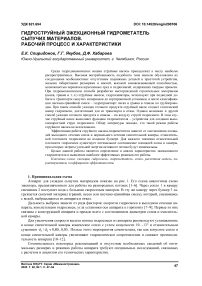

Аппарат для укладки сыпучих материалов показан на рис. 1. Его схема аналогична схеме эжектора, предназначенного для работы на разнородных потоках [1–6]. Через сопло 1 в камеру смешения 2 поступает вода с большим скоростным напором. В эту же камеру через бункер 3 загружается сыпучий материал (гравий, песок или песчано-гравийная смесь), который, смешиваясь с водой, выбрасывается из аппарата в отвал.

Дальность выброса зависит от ряда факторов: скорости гидросмеси в выходном сечении аппарата, консистенции гидросмеси, угла установки оси аппарата к горизонту [7–9]. Первые из них связаны с конструкцией аппарата и прежде всего с соотношением диаметров сопла и смесительной камеры.

Для увеличения скорости вылета потока гидросмеси из аппарата рекомендуют устанавливать в конце смесительной камеры коническое сопло с углом конусности 10…13° и относительным сужением d3/ d2 ≈ 0,80...0,85. Польза этого мероприятия сомнительна, так как конусное сопло в конце смесительной камеры увеличивает гидравлическое сопротивление и снижает производительность аппарата [10–12].

Сомнительность некоторых рекомендаций и отсутствие необходимых сведений об оптимальных размерах и режимах работы аппарата требуют специальных исследований, связанных с расчетом и анализом его технических характеристик.

Рис. 1. Схема гидрометателя

2. Расчет характеристик аппарата

Расчетная схема аппарата приведена на рис. 1, б. Камера смешения имеет цилиндрическую форму и заканчивается коническим соплом. Сопло активного потока (струи) установлено соосно с камерой смешения. Ввод гравия, песка или их смеси производится через отверстие в боковой стенке в начале камеры смешения. Предполагается, что длина цилиндрической камеры достаточна для того, чтобы произошло полное смешение обоих потоков, в результате которого скорости твердых частиц возрастут до скорости жидкости и на выходе получится кинематически однородный поток [13, 14].

Проследим изменение давления в аппарате. В загрузочном бункере – атмосферное давление (Р ат ). При входе песчано-гравийного потока в камеру смешения происходит падение давления, вызванное сопротивлением входа и разгоном потока - АР вх . На цилиндрическом участке камеры смешения давление повышается на величину АР к , зависящую от соотношения размеров сопла и камеры и от соотношения начальных количеств движения обоих потоков. В выходном сопловом устройстве поток гидросмеси разгоняется, что приводит к падению давления на некоторую величину АР вых. В результате всех изменений давление снова становится атмосферным. Балансируя

все изменения статического давления в аппарате получим:

Рат-АРВХ+АРК-АРВЫХ am вх к вых

=Р

ат

или

АР =АР +АР к. к вх вых

Перепад давления в цилиндрической камере аппарата (участок 1–2) определяется из уравне-

ния количества движения, составленного для этого участка [15, 16]: 2

р2 и2А2 -рои2 Ао -р1и2 (А2 - Ао ) = (Р1 -Р2 )А2 -£т 22 2 А2 .

Откуда

АР к = Р о и 0

( £ I

Q + ( 1 — Q ) p#U i # - I 1 + — lp 2 * U 2*

Здесь АР к =Р 2 -Р 1 ; Р о , U o - плотность и скорость струи жидкости на срезе сопла; А - площадь выходного сечения сопла 1 активного потока, А 2 - площадь поперечного сечения смеси-

тельной напора: Q = Ао / А2 относительная площадь сопла активного потока; р1, р1* =—-— аб-Ро о, солютная и относительная плотности потока гидросмеси на входе в гидрометатель; 01,01* = —— и0

абсолютная и относительная скорости песчано-гравийного потока перед смешением (сечение 1

на рис. 1, б); р2.р2* = — — абсолютная и относительная плотности потока гидросмеси в сечении 2; Ро и2, и2* =-^2 — абсолютная и относительная скорости потока гидросмеси в сечении 2; ^т — и0

коэффициент сопротивления трения.

Падение давления на входе в аппарат, обусловленное разгоном песчано-гравийного потока, равно:

„ 2 _ 2

АР вх = (1 + Z bx ) ^ = ^ [ ( 1 + Z bx М* ] , (4)

где Z bx — коэффициент сопротивления входа.

Падение давления в выходном сопловом устройстве аппарата с учетом сопротивления и равенства плотностей Р 2 = Р з :

„ 2 _ 2 _ 2

АР вых = 2 ( 1 + < к ) - Р 2 = Р 2 Р 2* [ ( 1 + < к )4 -4 ] .

Из уравнения неразрывности следует

и 3 *

где A 3 - площадь выходного сечения сопла. С учётом последней формулы

„ 2

др _ р 0 и 0 2

АР вых = 2 р 2*и2*

( 1 + Z k )

А , '

А з J

- 1

где Z k - коэффициент сопротивления сопла.

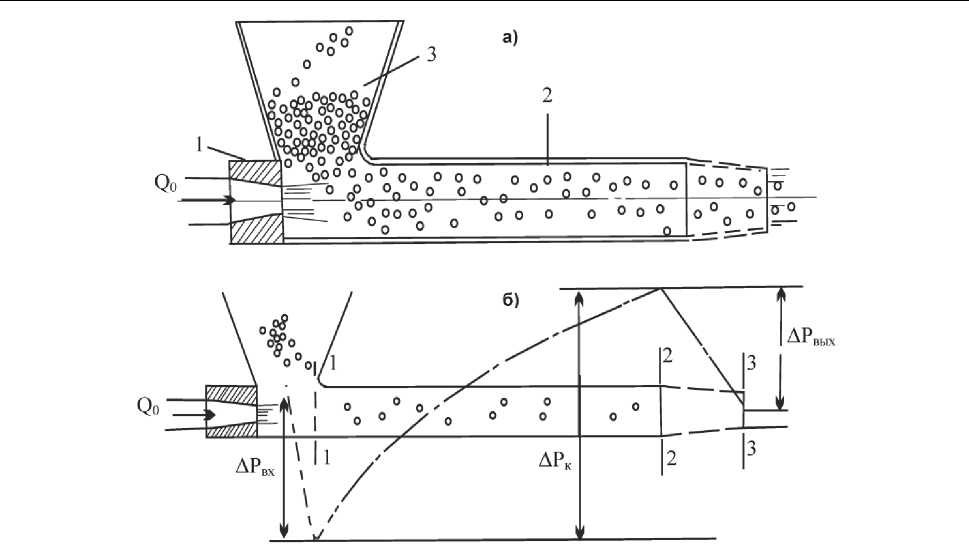

После подстановки (2), (4) и (7) в (1), сокращения на 020 и перегруппировки получается следующее уравнение:

2Q + [2 ( 1 -Q ) - ( 1 -Z bx )>4

1 + Z t + ( 1 + Z k )

A 2 2

A 3 J

р 2 *^2* = 0 .

Перейдем в этом уравнении от скоростей к коэффициенту эжекции, который представляет собой отношение объемных расходов пассивного потока и струи [17, 18]:

а = Q 1 /Q 0 .

и Q Ао Q о2 Qi + Qo Ао , „

Так как о,* = — = —--0— =---- а , о,* = — = —---°—0 = Q ( a +1 ) ,

1 » 0 Q 0 А 2 -А 0 1-Q 2 и Q 0 А 2 V 7

р2* = — = Q 0 +p * Q 1 = i+P . ^ , то уравнению (8) можно придать вид:

Р 0 Q 0 + Q 1 1 + а

, х Г Ат У 1-Z - 2Q где в = (1 + ^к ) -2 + 1 + ^т ; с =--ВХ 2

<А з J ( 1 -Q )

Уравнение позволяет определить максимально достижимое значение коэффициента эжекции при различных размерах аппарата:

-(р*- 1) + J (р* +1)2 + 4р*[1 + — |Н)П -1) « max =-------------Г—V---~------. (11)

2pJ 1 + ~ I

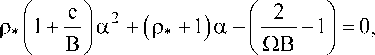

В -

На рис. 2 показана зависимость a тах от относительной площади того и другого сопла, и относительной плотности эжектируемого потока. Видим, что с уменьшением относительной площади сопла Q , формирующего активную струю, коэффициент эжекции растет. Сопло в конце аппарата снижает коэффициент эжекции, а следовательно, и производительность аппарата по гравию или песку. Это снижение тем ощутимее, чем больше соотношение А 2 / A 3 .

Рис. 2. Предельные коэффициенты эжекции

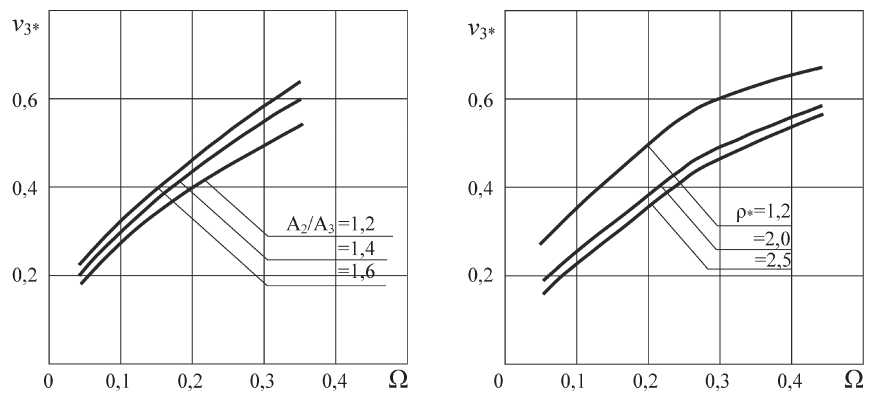

На рис. 3 приведена другая характеристика аппарата, выражающая зависимость относительной скорости потока гидросмеси на выходе из аппарата от тех же факторов (fi, А2 / A3,р*). Вид но, что скорость и3* = и3 : и0 растет с увеличением относительной площади сопла активного по тока Q, с уменьшением относительной плотности пассивного потока р* и с увеличением сжатия потока гидросмеси выходным соплом А / А3

Таким образом, влияние концевого сопла аппарата двоякое: с одной стороны, оно увеличивает относительную скорость потока на выходе из аппарата, а тем самым дальнобойность струи, а с другой стороны – снижает производительность аппарата по гравию или песку. Целесообразность установки сопла можно выяснить по показателю эффективности аппарата [19, 20], в качестве которого можно принять отношение кинетической энергии потока гидросмеси на вы- ходе из аппарата к кинетической энергии струи воды на срезе сопла:

кэ

_ и3 p3Q3;r"

2g

V

2 I

''Q ^g -

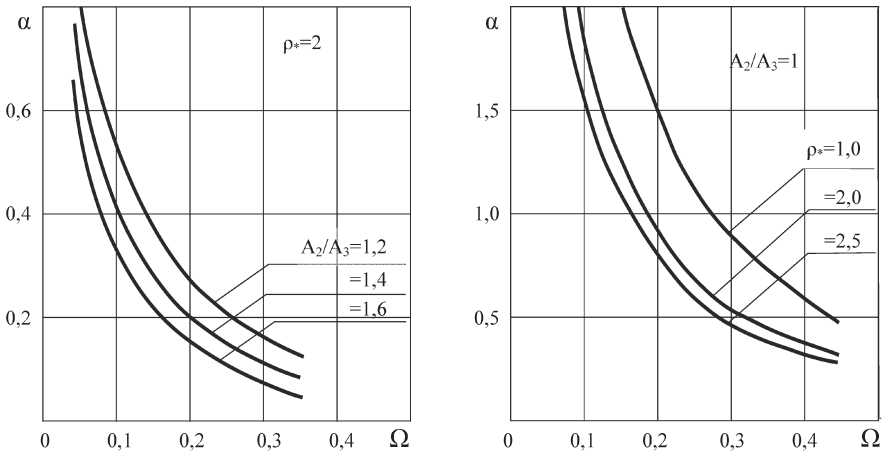

= р2*аиз*.

Изменение этого показателя в зависимости от относительной площади того и другого сопла и от относительной плотности эжектируемого потока показано на рис. 4. При прочих равных условиях сжатие потока гидросмеси концевым соплом приводит к снижению эффективности аппарата. Это объясняется тем, что снижение коэффициента эжекции, вызванное соплом, оказывается более значительным, нежели увеличение скоростного напора у потока гидросмеси в выходном сечении аппарата. Следовательно, коническое сопло в конце цилиндрической камеры смешения, – нерациональный элемент, снижающий эффективность работы аппарата. К тому же, конструкция аппарата без конического сопла в конце более проста и удобна в эксплуатации.

Рис. 4. Влияние размеров аппарата и соотношения плотностей потоков на коэффициент эффективности

Эффективность работы аппарата с цилиндрической камерой смещения зависит от относительной площади сопла активного потока Ω. При определенных Ω показатель эффективности достигает наибольшего значения. Это соотношение площадей поперечных сечений сопла и камеры смещения является оптимальным для аппарата. При этом соотношении расход кинетической энергии воды оказывается минимальным.

Оптимальные относительные размеры сопла зависят от относительной плотности гидросмеси ρ∗ . С увлечением ρ∗ оптимальная относительная площадь сопла растет.

Выводы

-

1. Относительный расход эжектируемой гидрометателем гидросмеси зависит, главным образом, от относительных площади активного сопла и плотности гидросмеси. С их увеличением расход эжектируемой гидросмеси снижается.

-

2. Применение конического сопла на выходе камеры смешения гидрометателя нерационально, поскольку снижает эффективность работы аппарата.

-

3. Эффективность гидрометателя зависит от относительных площади активного сопла Ω и плотности гидросмеси р . При относительной плотности гидросмеси р * = 1,0 оптимальная относительная площадь сопла О опт = 0,13; при р * = 2,0 О опт = 0,2, а при р * = 2,5 оптимальная относительная площадь сопла О опт = 0,25.

Список литературы Гидроструйный эжекционный гидрометатель сыпучих материалов. Рабочий процесс и характеристики

- Будов, В.М. Судовые насосы: справ. / В.М. Будов. - Л.: Судостроение, 1988. - 432 с.

- Калачев, В.В. Струйные насосы. Теория, расчет и проектирование / В.В. Калачев. - М. : Филинь: Омега-Л., 2017. - 418 с.

- Соколов, Е.Я. Струйные аппараты / Е.Я. Соколов, Н.М. Зингер. - М. : Энергоатомиздат, 1989. - 352 с.

- Liu, Ch. Using venturi jet device to collect gas in the tank / Ch. Liu, X. Liu, Lю Ma //Petroleum Machinery. - 2005. - Vol. 33, iss. 2. - P. 64-65.

- Темнов, В.К. К использованию гидроэлеваторов в системах дальнего гидротранспорта. Дальний трубопроводный гидротранспорт сыпучих материалов / В.К. Темнов, Е.Ф. Ложков // Материалы Всесоюзной научной конференции. - Тбилиси, 1974. - С. 241.

- Гидравлика, гидромашины и гидроприводы: учеб. для машиностроит. вузов / Т.М. Башта, С. С. Руднев, Б.Б. Некрасов и др. - 5-е изд. - М. : Издат. дом «Альянс», 2011. - 423 с.

- Разумов, И.М. Пневмо- и гидротранспорт в химической промышленности /И.М. Разумов. -М. : Химия, 1979. - 248 с.

- Смолдырев, А.Е. Гидро- и пневмотранспорт в металлургии: техника и технология инженерные расчеты /А.Е. Смолдырев. -М. : Металлургия, 1985. - 280 с.

- Лобанов, Д.П. Гидромеханизация геологоразведочных и горных работ / Д.П. Лобанов, А.Е. Смолдырев. -М. : Недра, 1974. - 296 с.

- Меламут, Д.Л. Гидромеханизация в ирригационном и сельскохозяйственном строительстве /Д.Л. Меламут. - М. : Изд-во литературы по строительству, 1967. - 393 с.

- Vahedi Tafreshi, H. The effects of nozzle geometry on waterjet breakup at high Reynolds numbers / H. Vahedi Tafreshi, B. Pourdeyhimi // Experiments in Fluids. - 2003. - Vol. 35. - P. 364-371. DOI: 10.100 7/s00348-003-0685

- Sobieski, W. Jet pumps - numerical modeling possibilities upon the bifurcation phenomena / W. Sobieski // Technical Sciences. University of Warmia and Mazury in Olsztyn. - 2010. - Vol. 13. -P. 240-255. DOI 10.2478/v10022-010-0023-6

- Каменев, П.Н. Гидроэлеваторы в строительстве /П.Н. Каменев. - М. : Изд-во литературы по строительству, 1970. - 414 с.

- Meakhail, Tarek A.A. Study of the effect of nozzle spacing and driving pressure on the water jet pump performance / Tarek A. Meakhail, Ibrahim R. Teaima // International Journal of Engineering Science and Innovative Technology. - 2013. - Vol. 2, no. 5. - P. 373-3 77.

- Reddy, L.R. Numerical investigation of ejectors for ejector refrigeration system / L.R. Reddy // International Journal of Innovative Science and Research Technology. - 2018. - Vol. 3, iss. 5. -P. 166-171.

- Rahman, Md. Mizanur. Performance evaluation of water jet pump ^ for nozzle to throat area ratios on suction lift /Md. Mizanur Rahman, Md. Assad-Uz-Zaman, Mohammad Mashud //International Journal of Mechanical & Mechatronics Engineering IJMME - IJENS, 2014. - P. 45-47.

- Winoto, S.H. Efficiency of jet pumps / S.H. Winoto, H. Li, D.A. Shah // Journal of Hydraulic Engineering. - 2000. - Vol. 126 (2). - P. 150-156. '

- Gugulothu, S.K. Experimental and performance analysis of single nozzle jet pump with various mixing tubes / S.K. Gugulothu, Sh. Manchikatla // International Journal of Recent advances in Mechanical Engineering (IJMECH). - 2014. - Vol. 3, no. 4. - P. 119-133. DOI: 10.14810/ijmech.2014.3411

- Alda§, K. Investigation of effects of scale and surface roughness on efficiency of water jet pumps using CFD / K. Alda§, R. Yapici // Engineering Applications of Computational Fluid Mechanics. - 2014. -Vol. 8, no. 1. - P. 14-25. DOI: 10. 1080/19942060.11015494

- Wang, Changbin. The determination method of jet pump best parameter / Changbin Wang // Fluid Machinery. - 2004. - Vol. 32 (9). - P. 21-25.