Хонинговальный модуль с механизмом радиальной подачи брусков

Автор: Ханов Алмаз Муллаянович, Муратов Карим Равилевич, Гашев Евгений Анатольевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Представлен хонинговальный модуль с традиционной кинематикой рабочего движения инструмента. Описан механизм разжима хонинговальных брусков, позволяющий изменять величину давления брусков по длине обрабатываемой детали и обеспечивающий косвенный активный контроль размера. Экспериментально опробованы технологические возможности хонинговального модуля.

Хонингование, кинематическая схема, механизм радиальной подачи брусков

Короткий адрес: https://sciup.org/148200619

IDR: 148200619 | УДК: 621.923

Текст научной статьи Хонинговальный модуль с механизмом радиальной подачи брусков

В Пермском национальном исследовательском политехническом университете (ПНИПУ) разработан и изготовлен хонинговальный модуль, который позволяет быстро и с небольшими затратами создавать хонинговальные станки с различной компоновкой шпинделя (вертикальное, горизонтальное, наклонное расположение шпинделя). Хонинговальный модуль выполнен в виде автономного агрегата и содержит все функциональные узлы хонинговального станка. Привод одномоторный, электромеханический обеспечивает вращение шпинделя с инструментом и возвратно-поступательное движение обрабатываемой детали. На базе модуля разработан и изготовлен вариант вертикально-хонинговального станка, который работает по полуавтоматическому циклу и может использоваться в условиях индивидуального и серийного производства для финишной обработки цилиндрических поверхностей из разных материалов. Основные технические данные станка:

-

- диаметр обрабатываемого отверстия – 8-80 мм;

-

- наибольшая длина отверстия – 150 мм;

-

- частота вращения шпинделя – 270-1250 мин-1;

-

- частота возвратно-поступательного движения – 90-270 мин-1;

-

- ход возвратно-поступательного движения – 0-120 мм;

-

- число скоростей вращения и возвратнопоступательного движения – 5;

-

- усилие на разжимном штоке – 0-60 кг;

-

- мощность привода – 2,2 кВт;

-

- габаритные размеры станка – 550×760×1800 мм

Муратов Карим Равилевич, кандидат технических наук, доцент кафедры «Конструирование машин и технологии обработки материалов»

Гашев Евгений Анатольевич, аспирант

-

- масса станка – 550 кг.

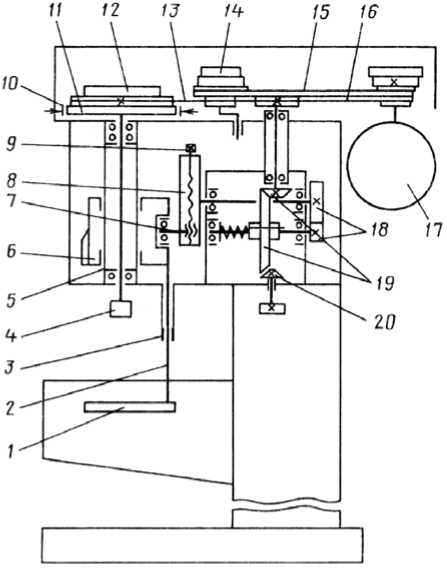

Кинематическая схема и общий вид станка представлена на рис. 1 и 2. Шпиндель 2 установлен в неподвижной гильзе 3 и получает вращение от электродвигателя 1 через трехступенчатую клиноременную передачу 4 , промежуточный шкив 5 и клиноременную передачу 6 , которая охватывает промежуточный и ведомый двухступенчатый шкив 7 . Последний жестко связан со шпинделем и с диском 8 ленточного тормоза 9 .

Ленточный тормоз обеспечивает быстрый и одновременный останов вращения инструмента и поступательного движения обрабатываемой детали после окончания цикла обработ-ки.Частота вращения шпинделя регулируется ступенчато путем изменения положения ремней 4 и 6 на ведущем и ведомом шкивах. Длина хода поступательного движения регулируется путем изменения эксцентриситета кривошипного пальца с помощью винта 20 . Изменение частоты возвратно-поступатель-ного движения осуществляется с помощью гитары сменных колес 12 и 13 . При наладке станка для ручного перемещения обрабатываемой детали в редуктор встроено коническое колесо 21 . За счет осевого перемещения колеса 21 происходит расцепление конической передачи 11 и создается возможность вручную вращать кривошипный диск 14 . При обратном осевом перемещении колеса 21 коническая передача 11 вновь входит в зацепление.

Применение в приводе поступательного движения кривошипного механизма обеспечивает в отличие от гидропривода точное реверсирование. Это позволяет обрабатывать «глухие» отверстия и осуществлять тонкую наладку перебега брусков, что существенно влияет на точность геометрической формы в осевом сечении [1]. Созданный на базе модуля вертикальнохонинговальный станок по сравнению с аналогами серийного производства более чем в два раза имеет меньшую, метало и энергоемкость, габаритные размеры и массу.

Рис. 2. Кинематическая схема хонинговального модуля

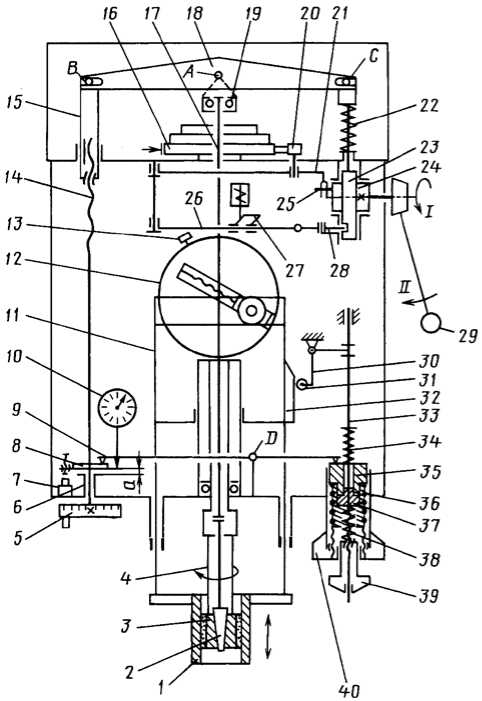

Модуль содержит механизм разжима инструмента, который осуществляет быстрый подвод брусков к обрабатываемой поверхности, создает необходимое рабочее давление и производит быстрое сжатие брусков после окончания цикла обработки. В отличие от аналогов механизм содержит устройство, позволяющее изменять величину давления брусков по длине обрабатываемой детали, обеспечивает косвенный активный контроль размера и регулируемый по времени режим выхаживания на конечной стадии обработки, рис. 3 [2]. Разжим брусков и пуск привода в режиме автоматического цикла осуществляется поворотом рукоятки 1 по стрелке I. При этом получает вращение реечная шестерня 2 , на торце которой эксцентрично закреплен палец 3 . Палец 3 при помощи промежуточной вилки поворачивает рычаг 4 , на котором установлен натяжной ролик 5 ленточного тормоза. При этом ролик 5 перемещается к центру тормозного диска 6 , лента ослабляется и тормоз отключается. После отключения тормоза от упора на рычаге 4 срабатывает конечный переключатель, который дает команду на включение привода и насосной станции СОЖ.

Рис. 3. Кинематическая схема механизма разжима

Одновременно от реечной шестерни 2 получает осевое перемещение вниз рейка 7 , а через промежуточную тягу и шарнир «С» -правое плечо рычага 8 . Вследствие этого рычаг 8 поворачивается на неподвижном шарнире «В» и через центральный шарнир «А» и подшипник 9 сообщает осевое перемещение разжимному штоку 10 и конусу 11 хонголовки 12 в направлении разжима брусков 13 . Этим движением выбирается технологический зазор между брусками 13 и обрабатываемой деталью 14 , то есть осуществляется ускоренный разжим брусков. После выбора технологического зазора движение конуса 11 и штока 10 прекращается и рычаг 8 начинает поворачиваться на ставшем подвижном шарнире «А». В результате резьбовая втулка 15 , связанная с рычагом 8 шарниром «В» и винт 16 получают перемещение вверх. На нижнем конце винта 16 , который свободно установлен в неподвижной втулке 17 , выполнен жесткий упор 18 и неподвижно зафиксирован маховик 19 . Жесткий упор 18 находится в постоянном контакте с левым плечом коромысла 20 , которое шарниром «Д» связано с корпусом. Правое плечо коромысла 20 находится в постоянном контакте с пятой 21 механизма рабочего давления. В механизме в качестве силового элемента применена тарированная пружина 22 , усилие которой регулируется с помощью маховика 23 с лимбом. В исходном состоянии упор 18 винта 16 коромыслом 20 всегда поджат к торцу неподвижной втулки 17 , поэтому усилие пружины 22 через пяту 21 и коромысло 20 замыкается на корпус модуля.

Перемещение винта 16 вверх прекращается, когда рейка 7 доходит до упора и стопорится фиксатором 24 . Шарнир «С» рычага 8 становится неподвижным. В этот момент между упором 18 и втулкой 17 образуется зазор «а», который пропорционален припуску и фиксируется индикатором 25 . Благодаря зазору «а» усилие пружины 22 через коромысло 20 , винт 16 и резьбовую втулку 15 передается на рычаг 8 . Далее за счет разности плеч рычага 8 (ВС = 2АС) усилие удваивается и передается через подшипник 9 , шток 10 разжимному конусу 11 , который преобразует это усилие в радиальное давление брусков на обрабатываемую поверхность.

В процессе хонингования по мере съема припуска под действием усилия пружины 22 рычаг 8, поворачиваясь на неподвижном шарнире «С» против часовой стрелки, осуществляет радиальную подачу брусков. При этом шарнир «В» рычага 8 и винт 16 постепенно перемещаются вниз, а зазор «а» между упором 18 и втулкой 17 уменьшается пропорционально снятому припуску. Съем припуска наблюдается по показанию индикатора 25. В конце хонингования, когда припуск снят, упор 18 доходит до торца втулки 17, усилие пружины 22 вновь замыкается на корпус. Давление на бруски не передается, а индикатор 25 показывает нулевой припуск. В этот момент от регулируемого упора срабатывает микропереключатель 26, который включает реле времени, и начинается период выхаживания. По отработке заданного времени выхаживания включается электромагнит и поворачивает кулачок 27 в плоскость вращения ролика 28, который закреплен на наружном диаметре кривошипного диска 29. При вращении кривошипного диска 29 ролик 28 набегает на кулачок 27 и поворачивает рычаг 30 и связанный с ним фиксатор 24. В результате рейка 7 расстопоривается и под действием возвратной пружины 31 перемещается вверх, а реечная шестерня 2 и рукоятка 1 поворачиваются в исходное положение. При этом происходит быстрое сжатие брусков, отключение привода и насосной станции СОЖ и включение тормоза. Цикл обработки закончен.

Предусмотрена возможность ручного прерывания цикла обработки. Для этого зафиксированную в рабочем состоянии рукоятку 1 необходимо повернуть по стрелке II. Этим движением с помощью промежуточного толкателя (на схеме не показан) вручную поворачивается фиксатор 24 и расстопоривается рейка 7 . Все элементы механизма разжима брусков и управления циклом обработки возвращаются в исходное положение. Механизм разжима реализует косвенный активный контроль за размером обрабатываемой детали. Это достигается тем, что цикл обработки автоматически заканчивается при одном положении разжимного штока 10 и конуса 11 . Необходимая наладка технологического зазора, а также наладка на размер и периодическая компенсация износа брусков осуществляется маховиком 19 путем изменения исходного положения разжимного штока.

Устройство изменения давления брусков по длине обрабатываемой детали расположено соосно с механизмом рабочего давления и содержит тягу 32, которая проходит через центральную расточку пяты 21. На нижней части тяги 32 установлена на скользящей шпонке упорная втулка 33, тарированная пружина 34 и гайка-лимб 35. На верхнем торце упорной втулки 33 выполнены два центральных выступа, которые входят в центральный паз на нижнем торце пяты 21. Верхний конец тяги 32 установлен в направляющей втулке и кинематически связан с помощью вилки с горизонтальным плечом углового рычага 36. На конце вертикального плеча рычага 36 установлен вращающийся ролик 37, который при включенном устройстве контактирует с кулачком 38, установленным на боковой поверхности ползуна 39. При вращении кривошипного диска 29 с помощью кулисы ползуну 39 с кулачком 38 и обрабатываемой детали сообщается возвратно-поступательное движение. Включение устройства осуществляется путем оттягивания вниз гайки-лимба 35 и тяги 32 с последующим поворотом на 90° против часовой стрелки. При этом выступы упорной втулки 33 выходят из паза пяты 21 и после поворота на 90° упираются на нижний ее торец, а угловой рычаг 36, поворачиваясь на неподвижной оси, перемещает ролик 37 в плоскость контакта с кулачком 38. При поступательном движении ползуна 39 кулачок 38 набегает на ролик 37. Рычаг 36, поворачиваясь на оси, сообщает небольшое (0,5-0,1 мм) перемещение вверх тяге 32. В результате усилие пружины 34 через упорную втулку 33 передается на пяту 21 и суммируется с усилием рабочей пружины 22. Далее суммарное усилие через коромысло 20, винт 16, рычаг 8 и шток 10 передается разжимному конусу 11. Радиальное давление брусков 13 пропорционально возрастает.

Регулирование усилия пружины 34 осуществляется гайкой-лимбом 35 . Длительность дополнительного импульса давления определяется продолжительностью контакта кулачка 38 и ролика 37 , то есть длиной или профилем кулачка 38 . Положением кулачка на ползуне

39 настраивается место изменения давления по длине обрабатываемой детали. Отключение устройства возможно на ходу станка и производится поворотом гайки – лимба 35 по часовой стрелке на 90о. При этом тяга 32 под действием возвратной пружины 40 перемещается вверх, а рычаг 36 , поворачиваясь на оси, отводит ролик 37 от кулачка.

Экспериментально опробованы возможности системы разжима и управления циклом хонингования по стабильности размера обрабатываемого отверстия. После наладки станка на требуемый размер осуществлялось последовательное хонингование 15-20 деталей в режиме автоматического цикла. При разбросе исходных диаметров 0,020-0,025 мм разница диаметров после хонингования отверстий не превышало 0,002-0,004 мм.

Устройство изменения давления по длине обрабатываемого поверхности опробовано при хонинговании «зеркала» цилиндров двигателей внутреннего сгорания с глухим отверстием диаметром 76 мм и длиной 140 мм. Отклонение геометрической формы стабильно обеспечивалась в пределах 0,01-0,012 мм.

Список литературы Хонинговальный модуль с механизмом радиальной подачи брусков

- Муратов, К.Р. Хонинговальный модульный станок/К.Р. Муратов, А.М. Ханов//Станки и инструменты. 2006. № 12. С. 5-6.

- Муратов, Р.А. Механизм разжима хонинговальных брусков с переменным давлением по длине заготовки/Р.А. Муратов, К.Р. Муратов//Станки и инструменты. 2007. №2. С. 11-13.