Имитационное моделирование пористой структуры армирующих химических нитей

Автор: Бизюк Андрей Николаевич, Ясинская Наталья Николаевна

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (32), 2017 года.

Бесплатный доступ

В статье рассматривается процесс пропитки армирующих волокнистых наполнителей из химических волокон в процессе получения волокнистых полимерных композиционных материалов. Пропитка является одним из самых важных этапов производства таких материалов, влияющим на эксплуатационные характеристики готовых изделий. На качество пропитки сильное влияние оказывает пористая структура армирующего волокнистого материала. С целью анализа процесса пропитки и регулирования капиллярных свойств армирующего волокнистого материала было проведено моделирование его пористой структуры. Разработана математическая модель и на ее основе создано программное обеспечение, выполняющее имитационное моделирование пористой структуры волокнистого материала. Произведено сравнение результатов моделирования с экспериментальными данными, которое показало высокую точность модели.

Волокнистые полимерные композиционные материалы, полиэфир, имитационное моделирование, пористость, пропитка

Короткий адрес: https://sciup.org/142184993

IDR: 142184993 | УДК: 004.9:677.494.674

Текст научной статьи Имитационное моделирование пористой структуры армирующих химических нитей

Волокнистые полимерные композиционные материалы и изделия из них обладают рядом уникальных свойств. Это определяет их широкое применение в различных отраслях современного производственного комплекса. Для армирования волокнистых полимерных композиционных материалов широко используются армирующие волокнистые наполнители из химических волокон, которые входят в состав композита в виде коротких волокон, нитей, жгутов, тканей, нетканых материалов и других волокнистых структур. Одним из способов формирования волокнистых полимерных композиционных материалов является пропитка армирующего волокнистого наполнителя полимерным связующим [1, 4-8].

Требования обеспечения заданной прочности материала при производстве волокнистых полимерных композиционных материалов могут быть выполнены только при реализации качественной пропитки волокнистого наполнителя связующим (матрицей).

ПОСТАНОВКА ЗАДАЧИ

Недостаточная пропитка полимерным связующим волокнистых наполнителей в процессе производства ведет к снижению эксплуатационных характеристик и преждевременному разрушению изделий из волокнистых полимерных композиционных материалов.

Пропитка коллоидных капиллярно-пористых материалов жидкостями – сложный процесс, зависящий от физико-химических свойств полимерного связующего и капиллярной структуры волокнистого материала, определяемой размерами и конфигурацией пор, их пространственным расположением.

Капиллярная структура волокнистого материала складывается из микроструктуры вещества волокна, из которого оно состоит, и из макроструктуры волокнистого материала [1]. Проникновение связующего вглубь капилляров, имеющихся в отдельных волокнах, в особенности за то короткое время, в течение которого происходит пропитывание, не может быть значительным. Несоизмеримо большее значение для практики имеет проникновение связующего в пространство между волокнами или нитями волокнистого материала [8].

Для регулирования капиллярных свойств, создания армирующего волокнистого материала с заданной пористостью, а также анализа процесса его пропитки полимерным связующим необходима модель пористой структуры волокнистого армирующего материала.

МОДЕЛИРОВАНИЕ ПОРИСТОЙ СТРУКТУРЫ ВОЛОКНИСТОГО МАТЕРИАЛА

Создание имитационной модели пористой структуры волокнистого материала для описания его пропитки связующим целесообразно начать с решения вопросов расположения волокон в пространстве, взаимодействия между отдельными волокнами, определения геометрических свойств волокнистого материала, а также случайного изменения свойств материала по длине и площади, то есть неровноту.

Моделирование пористой структуры волокнистого материала рассмотрим на примере пряжи с заданной линейной плотностью, круткой, диаметром. В пряже волокна располагаются по винтовым линиям переменного шага и радиуса. Каждое волокно по своей длине лежит не в одном слое пряжи, а в ряде слоев, переходя от центра пряжи к периферии и обратно [2].

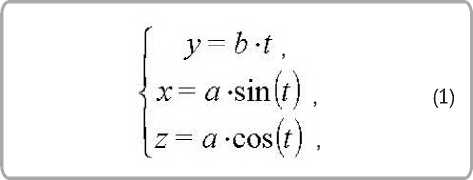

Волокнистый материал в модели состоит из заданного количества волокон, которое можно определить, зная линейную плотность, их средний диаметр и плотность вещества. Каждое волокно описывается набором из конечного числа точек в пространстве. Расположение точек каждого волокна в пространстве задается параметрическим уравнением спирали:

где x, y, z — координаты в пространстве, ì ; a — радиус спирали, ì ; b/a — угловой коэффициент спирали; t — параметр дискретизации.

Для того, чтобы расстояние между точками не зависело от параметров спирали (диаметр, количество витков, длина), использована формула длины дуги спирали:

где L — длина дуги спирали, ì ; l — длина проекции спирали на ось y , ì .

Для моделирования спирали нужно задать длину проекции l на ось y , количество витков спирали k , радиус спирали a и шаг дискретизации d . Тогда b можно найти по формуле:

b = l/{2 -к -к] . (3)

Учитывая (2), описать спираль радиуса a,с количеством витков k, длиной вдоль оси y равной l, и шагом дискретизации d можно следующими перечных сечений.

Модель волокнистого материала (5) использована при разработке программного обеспече- формулами:

^а^Р

, е [0,L] . (4)

,

, ния для определения пористости при заданной линейной плотности, крутке и диаметре волокнистого материала.

В результате моделирования волокнистого продукта можно определить истинную пористость, то есть объем пор, содержащихся в определенном объеме пряжи (комплексной нити).

Истинная пористость модели находится по формуле (6):

Для моделирования отрезка волокнистого материала нужно сгенерировать несколько волокон со случайными параметрами: радиус спи-

, (6)

рали a , количество витков k , смещение витков вдоль оси y равное r2 , смещение волокна вдоль оси x равное r1 , смещение волокна вдоль оси z равное r3 . Тогда формулы (4) примут вид:

,

1 у1а' ^Ь1

,

.

,

,

, (5)

I I ь J 3

Необходимой линейной плотности, диаметра и равномерного распределения волокон по толщине волокнистого материала можно добиться, задавая диапазоны изменения случайных величин в модели.

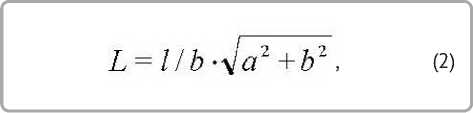

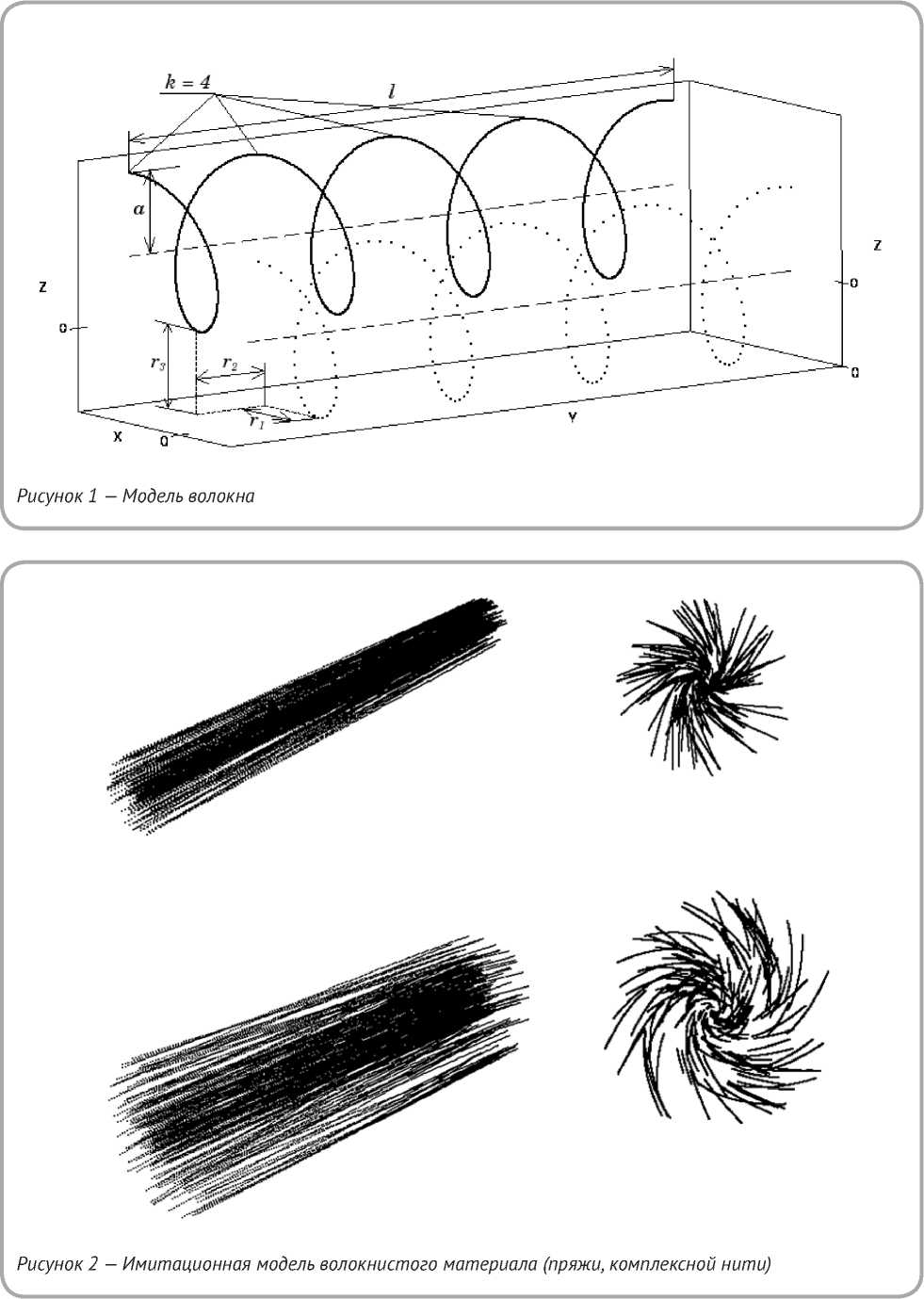

На рисунке 1 изображено волокно, смоделированное согласно формулам (3), (5). Количество витков к выбрано равным 4. Показаны смещения r1 , r2 , r3 волокна относительно начального положения. Для каждого волокна эти смещения, а также радиус спирали a , выбираются случайным образом, что образует картину, видимую на рисунке 2.

На рисунке 2 изображены результаты имитационного моделирования пряжи с различной линейной плотностью и пористостью и виды по- где Pu – истинная пористость модели, %; Vв – суммарный объем вещества волокон, ì3; Vî – общий объем нити, ì3.

При вычислении общего объема нити учитывалось, что при смачивании нити жидкостью, жидкость накапливается не только внутри нити, но и на ее поверхности, образуя пленку. Чтобы учесть этот эффект при расчете пористости, в модель введен эмпирический коэффициент увеличения диаметра нити, который должен быть определен экспериментально для каждого типа вещества нитей. Для полиэфира этот коэффициент равен 1,36. Диаметр нитей вычислялся по цифровым фотографиям, полученным с помощью микроскопа [3].

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ПОРИСТОСТИ ВОЛОКНИСТОГО МАТЕРИАЛА

В результате экспериментальных исследований можно определить кажущуюся пористость волокнистого материала, то есть объем незамкнутых пор, способных заполняться жидкостью.

Кажущуюся пористость волокнистого материала определяли путем заполнения капиллярных пространств образца комплексной полиэфирной нити жидкостью, полностью смачивающей волокно. В качестве такой жидкости в результате предварительных опытов был выбран этиловый спирт, показывающий краевой угол на синтетическом волокне, близкий к нулю.

Предварительно взвешенный образец полиэфирной нити погружали в спирт при комнат-

ной температуре (18-22 ° C ). Предварительные исследования показали, что продолжительность погружения полиэфирной нити в спирт не влияет на результат определения кажущейся пористости. Это подтверждает очень хорошее смачивание волокнистого материала спиртом и указывает на то, что процесс проникновения спирта в те поры, в которые он способен проникнуть, практически заканчивается за несколько секунд. После пропитки образец вынимали с такой скоростью, чтобы спирт успевал стечь с поверхности нити, и проводили взвешивание.

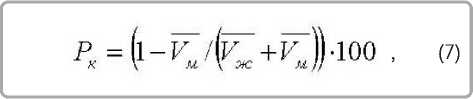

Расчет кажущейся пористости волокнистых материалов по результатам эксперимента проводился по формуле (7):

где Рк - кажущаяся пористость, %; V m - средний объем материала волокон (филаментов), м3 ; Уж - средний объем впитанной жидкости, м3 .

Для определения среднего объема материала волокон использовались данные о средней массе образцов и плотности материала волокон (филаментов):

, (8)

Список литературы Имитационное моделирование пористой структуры армирующих химических нитей

- Воюцкий, С.С. (1969), Физикохимические основы пропитывания и ипрегнирования волокнистых систем водными дисперсиями полимеров, Ленинград, Химия, 336 с.

- Кукин, Г.Н., Соловьев, А.Н., Кобляков, А.И. (1989), Текстильное материаловедение (волокна и нити): учебник для вузов, 2-е изд., перераб. и доп., Москва, Легпромбытиздат, 352 с.

- Кобляков, А.И., Кукин, Г.Н., Соловьев, А.Н. и др. (1986), Лабораторный практикум по текстильному материаловедению: учеб. пособ. для вузов, 2-е изд., перераб. и доп., Москва, Легпромбытиздат, 344 с.

- Бизюк, А.Н., Ясинская, Н.Н. (2015), Численное моделирование пропитки многослойных текстильных материалов, Материалы докладов 48 Международной научно -технической конференции преподавателей и студентов, посвященной 50 -летию университета в 2 т., Витебский государственный технологический университет, 2015, С. 23-25.

- Бизюк, А.Н., Жерносек, С.В., Ясинская, Н.Н., Ольшанский, В.И. (2015), Оптимизация технологического процесса формирования текстильных композиционных материалов в условиях воздействия электромагнитных волн СВЧ -и ИК -диапазона, Химическая технология, 2015, Т. 16. № 1, С. 6-12.

- Бизюк, А.Н., Жерносек, С.В., Ольшанский, В.И., Ясинская, Н.Н. (2014), Исследование влияния СВЧ -излучения на показатели качества тканых полотен, Известия высших учебных заведений. Технология текстильной промышленности, 2014, № 2 (350), С. 17-20.

- Бизюк, А.Н., Жерносек, С.В., Ольшанский, В.И., Ясинская, Н.Н. (2014), Моделирование процесса пропитки текстильных материалов под действием СВЧ -излучения, Известия высших учебных заведений. Технология легкой промышленности, 2014, Т. 23, № 1, С. 16-18.

- Бизюк, А.Н., Жерносек, С.В., Ясинская, Н.Н., Ольшанский, В.И. (2014), Исследование пропитки текстильных материалов в поле СВЧ излучения, Вестник Витебского государственного технологического университета. - 2014. - № 1 (26). - С. 21 - 28.