Инструменты и технологическая оснастка при обкатывание поверхностей деталей

Автор: Мелиев Х.О., Жалолиддинов .У., Фозилов С.Х.

Журнал: Экономика и социум @ekonomika-socium

Рубрика: Основной раздел

Статья в выпуске: 3-2 (82), 2021 года.

Бесплатный доступ

Повышения работоспособности деталей при упруго пластическом деформирования их рабочих поверхность при обкативания в значительной степени зависит от параметров и показателей инструментов и технологической оснастка. [1.] Известно, что при обкативание материалы инструментов должны иметь более высокие физико-механические свойства, чем материалы обрабатываемых деталей. Они должны обладать высокой твёрдостью, способностью сопротивляется и стиранию, высоком пределом прочности на сжатия, низким коэффициентом трения по металлу, большой теплопроводностью и теплоёмкостью, способностью обрабатывать поверхность до получения минимальной шероховатости и высокой а и высокой антиадгезионной способностью.

Технология, диаметры, пружина, шары

Короткий адрес: https://sciup.org/140258909

IDR: 140258909

Текст научной статьи Инструменты и технологическая оснастка при обкатывание поверхностей деталей

Для деформирования поверхность путем обкативания как правило используют шары из подшипниковой стали ШХ 15, ШХ 15 СГ и ШХ 20 сг, а также другие высокопрочные материалы, 20Х2Н, 4ВА, Р6 М5К5, ВК10К и ВК20КС. Наибольшее предпочтение из них имеет материалы на основе кобальта, так как их стойкость и усталостная прочность 2-3 раза больше по сравнению с другими.

Номинальные диаметры шаров для обкативания поверхностей нормализовано. При этом требования к поверхности шаров зависит от установленных степеней точности.

Основным технологической оснасткой при обкативания поверхностей является шаровое устройство. Оно позволяет использовать стандартные шары с высокой точности обработки и качеством поверхности. При этом отсутствует материальная ось вращения. Оно само устанавливается относительно обрабатываемой поверхностью под действием сил обкативания и трения и отсутствием проскальзывания шаров. Установлено, что областью рационально применения шаровых устройств это маложесткие и неравножесткые детали, в том числе детали с высокой поверхностной твердостью.

В зависимости от форма и вида поверхностей на практике применяют обкатными различных типов одношаровые и многошаровые . При этом создания многошаровых обкатников обусловлена строганием. Избежать одностороннего давления деформирующего элемента на обрабатываемую детали, а также для повышения производительности процесса обкативания. Поэтому на практике наибольшее применение получили многошаровые обкатники.

Внутренние цилиндрические поверхности можно обрабатывает многошаровыми упругими и жесткими регулируемый на размер раскатчиками. При этом жесткие раскатчики кроме улучшения характеристик поверхностного слоя повышает точность размера отверстия.

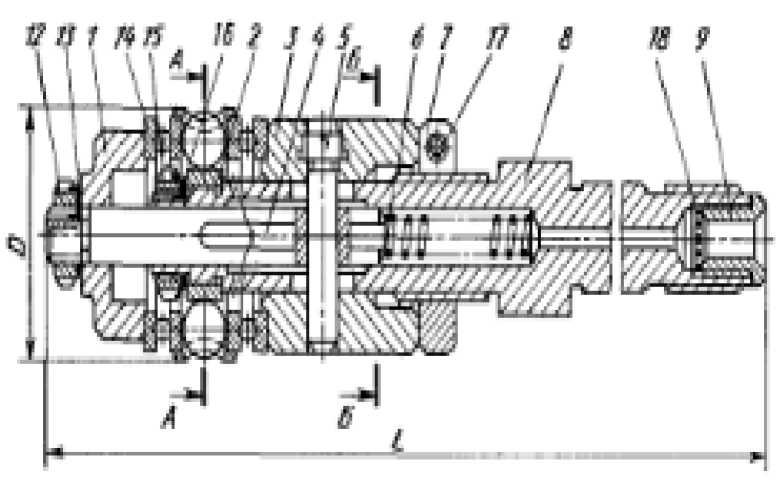

Жесткие многошаровые раскатчика диаметром 40-300 мм нормализованы. (см.рис.1.)

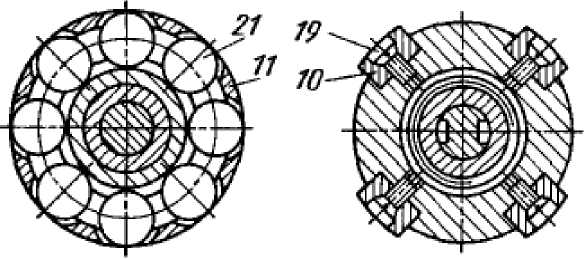

Рис. 1. Жесткий регулируемой раскатчик для обработки отверстии.

1-фланец; 2- конусная втулка; 3 -втулка; 4-валик; 5-ось; 6- пружина; 7- гайка; 8-корпус; 9-штуцер; 10-колодка; 11- сепаратор; 12-гайка; 13- контровка; 14-шарикоподшипник; 15-гайка; 16-контровка; 17-винт;18-сетка; 19-вставка; 20-колцо; 21-шарик.

В целях достижения минимальной шероховатости обрабатываемой поверхности для раскатчика рабочие шары необходимо подбирать с разностью диаметров не более 2 мкм.

Основными параметрами при обработки жесткими раскатчиками является натяг. Увеличение его до определенного значения улучшает параметры обрабатываемой поверхности. При увеличения натяга более допустимого резко ухудшается условия обработки.

Установлено, что для сталей невысокой и средней твердости оптимальный натяг 0,07^0,09 мм, а для высокопрочных сталей 0,08^0,12 мм. Увеличение диаметра шара приводит к увеличении натяга. Скорость раскатывания в пределах 20^180 м\мин, а подача S=0,02-0,11 мм\об.

Приведенные данные создаст объективную пред посылку для оптимизации решили упруго- пластического деформирования поверхностей деталей путем обкативания.

Список литературы Инструменты и технологическая оснастка при обкатывание поверхностей деталей

- Папшев Д.Д Отделочно-упрочняющая обработка поверхностным пластическим деформированием. М:Машиностроения, 1988г. -152 с.

- Akhmedovich, M. A., & Fazliddin, A. (2020). Current State Of Wind Power Industry. The American Journal of Engineering and Technology, 2(09), 32-36. DOI: 10.37547/tajet/Volume02Issue09-05

- Mustafakulov A., Аrzikulov F. EPRA International Journal of Multidisciplinary Research (IJMR). V.6, № 9. September, 2020.pp.278-290. 2020 EPRA IJMR | www.eprajournals.com | Journal URL: DOI: 10.36713/epra2013

- Fazliddin, A., Tuymurod, S., & Nosirovich, O. O. (2020). Use Of Recovery Boilers At Gas-Turbine Installations Of Compressor Stations And Thyristor Controls. The American Journal of Applied Sciences, 2(09), 46-50. DOI: 10.37547/tajas/Volume02Issue09-08

- Нариманов Б.А., Арзикулов Ф.Ф. Возобновляемые источники энергии, вопросы устойчивости и смягчения последствий изменения климата // Universum: технические науки: электрон. научн. журн. 2020. 10(79). URL: https://7universum.com/ru/tech/archive/item/10841 (дата обращения: 20.02.2021).