Интенсификация процесса разделения газов каталитического крекинга

Автор: Шаймарданов М.И., Валеев М.Р., Ханнанова Г.Д., Фасхутдинов Р.Р.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 12-5 (87), 2023 года.

Бесплатный доступ

Проведены анализ работы и цифровое моделирование блока газофракционирования установки каталитического крекинга 1-А/1М завода ПАО АНК «Башнефть» «Башнефть-Уфанефтехим». В результате проведенного анализа определены пути совершенствования процесса выделения пропан-пропиленовых, бутан-бутиленовых фракций. В рамках процесса моделирования были рассмотрены различные сценарии повышения эффективности процесса газоразделения. В результате работы выявлены оптимальные технологические параметры колонны.

Каталитический крекинг, газофракционирование, пропан-пропиленовая фракция, бутан-бутиленовая фракция, фракционирующий абсорбер, жирный газ, моделирование

Короткий адрес: https://sciup.org/170201683

IDR: 170201683 | DOI: 10.24412/2500-1000-2023-12-5-72-78

Текст научной статьи Интенсификация процесса разделения газов каталитического крекинга

В данный момент наблюдается кризис сырьевой базы нефтехимической промышленности. Основное назначение нефтехимических предприятий состоит в использовании продуктов нефтеперерабатывающих заводов для производства синтетических материалов и изделий.

Основным сырьем для нефтехимических предприятий выступают продукты нефти и газопереработки, в том числе непредельные углеводородые газы, такие как пропан-пропиленовая фракция (ППФ), бутан-бутиленовая фракция (ББФ), которые вырабатываются в процессе каталитического крекинга. ППФ применяется в качестве сырья процессов полимеризации и алкилирования, ББФ является сырьем процесса алкилирования, также используется в производстве метилэтилкетона, полиизобутилена, синтетического каучука и т.д. [4; 5]

Каталитический крекинг (КК) является одним из основных крупнотонажных процессов углубленной переработки нефти. Установка КК состоит из следующих блоков: гидроочистки вакуумного газойля (сырьё процесса), реакторно-регенераторного, нагревательно

- фракционирующего и газофракционирования.

Разделение газов осуществляется на блоке газофракционирования. Типичная схема блока газофракционирования состоит из фракционирующего абсорбера, компрессора, сепараторов, циркуляционных насосов и откачки продуктов [2].

В рамках данной работы рассмотрим методы интенсификации процесса разделение газов, полученных в процессе каталитического крекинга. Конкретизируем задачу на примере газофракционирующего блока установки КК 1-А/1М Филиала ПАО АНК «Башнефть» «Башнефть-Уфанефтехим», где существует проблема потерь ППФ, ББФ в результате уноса с сухим газом КК.

Предложенный метод позволяет повысить качество разделения газофракционирующего блока установки с минимальными капитальными затратами. Проведен анализ работы текущей технологической схемы газофракционирующего блока установки КК 1-А/1М ПАО АНК «Башнефть» «Башнефть-Уфанефтехим», на основе которого были определены основные возможные направления модернизации, показано влияние основных технологиче- ских параметров процесса на выход и качество получаемых продуктов.

Фракционирующий абсорбер представляет собой аппарат колонного типа с ребойлером.

Необходимая четкость отбора сухих и жирных газов может быть достигнута следующими методами:

-

1. Изменение технологических

параметров процесса:

-

- Увеличение давления в колонне;

-

- Уменьшение температуры в кубовой части фракционирующего абсорбера;

-

- Увеличение кратности циркуляции абсорбента [3].

-

2. Изменение конструктивных

особенностей газофракционирующего блока:

-

- Увеличение числа контактных устройств фракционирующего абсорбера.

-

- Модернизация внутренних

контактных устройств фракционирующего абсорбера на более эффективные без изменения их количества.

-

- Регулирование количества

циркуляционных орошений, их температуры, а также изменения тарелок их отбора и возврата [1].

Эффективность процесса разделения зависит от таких технологических параметров, как температура, давление, количество контактных устройств, а также соотношение величины потоков пара и жидкости по высоте колонны. В контексте работы фракционирующего абсорбера К51 необходимо выделение сухого газа, не содержащего в своем составе ППФ, ББФ. ППФ и ББФ выводятся с куба колонны вместе с бензином КК, и направляются на дальнейшее разделение [6].

Сформированная модель газофракционирующего блока в системе моделирования Aspen Hysys позволила оценить эффективность работы абсорбера и разработать мероприятия по корректировке режима его работы для повышения качества продуктов и увеличения выхода целевых компонентов в кубовом продукте. На базе модели были рассмотрены различные сценарии работы фракционирующего абсорбера К-51, с целью нахождения оптимальных значений давления верха и низа колонны, при которых удалось достигнуть повышения качества газоразделения.

Модель была построена на основе уравнения состояния Пенга-Робинсона.

Уравнение имеет следующий вид:

RT a(T)

Vm-b у2_^2Ь.ут-№ где p – давление газа, кПа;

R – универсальная газовая постоянная, Дж/(моль·К);

V m – молярный объём, м3/моль;

Т – температура газа, К.

Достоинством уравнения является то, что свойства чистого газа описываются этим уравнением с помощью только трёх индивидуальных свойств: температуры и давления критической точки газа, а также ацентрического фактора Питцера. Эти параметры определены для широкого круга веществ [8].

При расчёте смесь рассматривается как некоторый гипотетический газ, параметры критической точки которого являются известной функцией концентраций исход- ных компонентов и термодинамических параметров их критических точек [8].

На установке 1-А/1М Филиала ПАО АНК «Башнефть» «Башнефть-Уфанефтехим» в настоящее время есть проблема потери жирных газов в составе сухого газа, выводимого с верха фракционирующего абсорбера К-51. Для анализа пути интенсификации процесса выделения газов жирных газов из сухого газа КК была сформирована модель абсорбера К-51 в среде Aspen Hysys.

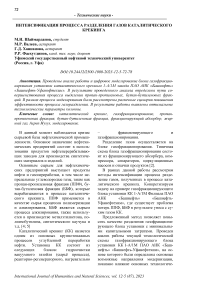

Для сравнительного анализа вариантов работы фракционирующего абсорбера К51 была воспроизведена технологическая схема, представленная на рисунке 1. Со- став сырья и технологические параметры фракционирующего абсорбера установки 1-А/1М представлены в таблицах 1 и 2.

К-51 - фракционирующий абсорбер; Е-31 - газосепаратор; СК-1 - газовый компрессор; Н-23, 24, 25, 36а, 36в - насос; ВХ-51/22,23 - аппарат воздушного охлаждения; Х-51 - теплообменник

Рис. 1. Схема газофракционирующего блока установки 1-А/1М

Для достижения необходимой степени отбора сухих и жирных газов, методы, связанные с изменением конструкций газофракционирующего блока, не рассматриваются в рамках решения производственной задачи, что связанно с высокими капитальными затратами и длительными сроками реализации проекта модернизации.

Увеличение кратности циркуляции абсорбента не позволит должным образом выделить сухой газ в качестве верхнего продукта без увеличения диаметра колонны, что обусловленно повышенным расходом жидкого потока над паровым на контактных устройствах в верхней части фракционирующего абсорбера и физическим уносом жидкой фазы с сухим газом [7].

Уменьшение температуры в кубе фракционирующего абсорбера уменьшает отпаривание легких компонентов, и повышают концентрацию компонентов сухого газа С 1 -С 2 в кубовом продукте.

Таблица 1. Исходный состав сырья колонны К-51

|

Наименование компонента |

Состав, % масс. |

|

Метан |

1,57 |

|

Этан-этиленовая фракция |

2,35 |

|

Пропан-пропиленовая фракция |

7,11 |

|

Бутан-бутиленовая фракция |

11,59 |

|

H 2 S |

0,11 |

|

O 2 |

0,10 |

|

H 2 |

0,05 |

|

N 2 |

1,23 |

|

CO |

0,10 |

|

CO 2 |

0,30 |

|

H 2 O |

6,32 |

|

фр. н.к. - 50 ℃ |

22,82 |

|

фр. н.к. - 50-78 ℃ |

11, 7 |

|

фр. н.к. - 78-106 ℃ |

7,31 |

|

фр. н.к. - 106-134 ℃ |

5,47 |

|

фр. н.к. - 134-162 ℃ |

12,6 |

|

фр. н.к. - 162-190 ℃ |

5,09 |

|

фр. н.к. - 190-218 ℃ |

1,72 |

|

фр. н.к. - 218-246 ℃ |

1,14 |

|

фр. н.к. - 246-274 ℃ |

1,32 |

|

Итого: |

100 |

Таблица 2. Нормы технологического режима фракционирующего абсорбера К-51

|

Наименование параметра |

Единицы измерения |

Рабочие значения |

Расчетные значения |

|

Давление верха колонны |

кгс/см2 |

10,72 |

15,0 |

|

Давление низа колонны |

кгс/см2 |

11,11 |

|

|

Температура верха колонны |

°Ⅽ |

42,0 |

150,0 |

|

Температура низа колонны |

°Ⅽ |

96,3 |

Наиболее предпочтительным является регулирование давления фракционирующего абсорбера.

Полученная модель позволила оценить эффективность процесса разделения газов фракционирующего абсорбера К-51. Зафиксированные значения массовых расходов С 3 -С 4 , при различных сценариях изменений давления в колонне К-51, представлены в таблицах 3-4 (* в таблицах отмечены оптимальные значения параметров).

В таблице 3 представлены результаты расчета программы по значениям массового выхода жирного газа и изменение массовых расходов с укрепляющей (12 поток) и кубовой (17 поток) части фракционирующего абсорбера при изменении дав- лении на 1 кгс/см2 с постоянным перепадом давления. Исходя из полученных результатов следует, что увеличение давления приводит к уменьшению содержания смеси ППФ и

ББФ в сухом газе.

Исходя из значений таблицы 4 можно сделать вывод, что увеличение давления приводит к повышению концентрации целевых компонентов в кубе колонны и уменьшению массового расхода верхнего продукта колонны, что коррелирует со снижением потерь целевых компонентов. Прослеживается динамика увеличения массового расхода с куба колонны по жирному газу и другим компонентам.

Таблица 3. Зависимость массового выхода и расхода С 3 -С 4 от давления в К-51

|

Параметр |

Вариант № |

||||

|

1 |

2 |

3* |

4 |

5 |

|

|

Давление верха, кгс/см2 |

11,7 |

12,7 |

13,7 |

14,7 |

15,7 |

|

Давление низа, кгс/см2 |

12,1 |

13,1 |

14,1 |

15,1 |

16,1 |

|

Массовый выход С 3 -С 4 с верха, % |

21,80 |

14,54 |

8,08 |

7,44 |

6,90 |

|

Массовый выход С 3 -С 4 с низа, % |

20,57 |

21,23 |

21,66 |

21,63 |

21,60 |

|

Массовый расход с верха, кг/ч |

12052,32 |

10658,5 |

9472,49 |

8812,55 |

8208,09 |

|

Массовый расход с низа, кг/ч |

121596,4 |

122988,17 |

124174,44 |

124834,67 |

125439,03 |

Таблица 4. Зависимость массового выхода и расхода С 3 -С 4 от давления в К-51

|

Параметр |

Вариант № |

||||

|

1 |

2 |

3* |

4 |

5 |

|

|

Давление верха, кгс/см2 |

11,7 |

12,7 |

13,7 |

14,7 |

15,7 |

|

Давление низа, кгс/см2 |

12,1 |

13,1 |

14,1 |

15,1 |

16,1 |

|

Массовый выход С 3 -С 4 в потоке 12, % |

21,80 |

14,54 |

8,08 |

7,44 |

6,90 |

|

Массовый выход других компонентов в потоке 12, % |

78,20 |

85,46 |

91,92 |

92,56 |

93,10 |

|

Массовый расход С 3 -С 4 в потоке 12 , кг/ч |

2627,41 |

1549,26 |

765,42 |

655,51 |

566,28 |

|

Массовый расход других компонентов в потоке 12, кг/ч |

9424,91 |

9109,25 |

8707,07 |

8157,03 |

7641,81 |

|

Массовый расход С 3 -С 4 в потоке 17, кг/ч |

25016,38 |

26116,01 |

26894,71 |

27000,88 |

27091,67 |

|

Массовый расход других компонентов в потоке 17, кг/ч |

96580,01 |

96872,16 |

97279,73 |

97833,80 |

98347,37 |

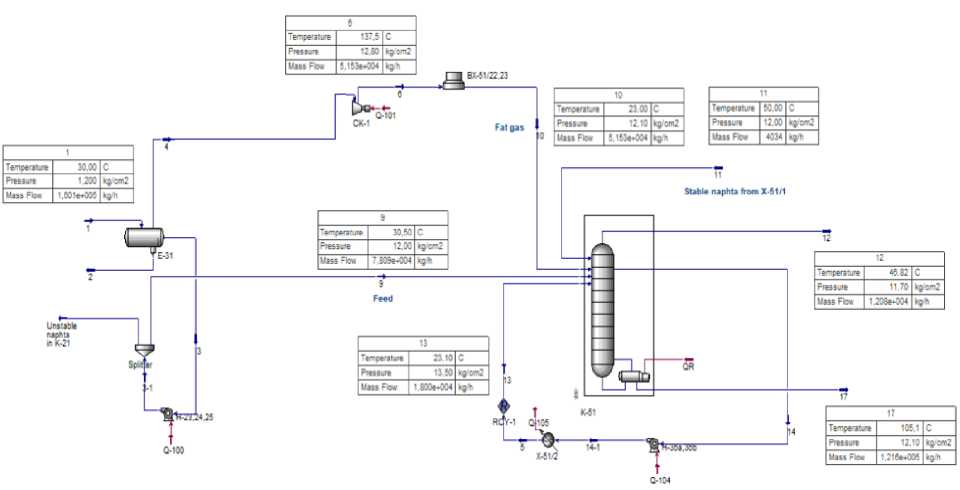

После моделирования был проанализирован количественный и качественный состав газа, уходящего с верха газофракционирующего абсорбера. Как видно из рисунка 2 и таблиц, представленных выше, изменение давления с укрепляющей и от- гонной части колонны К-51, при неизменном градиенте давлений, позволяет улучшить абсорбцию жирных компонентов газа, в следствии чего уменьшить потери С3-С4 вместе с сухим газом.

Рис. 2. График зависимости изменения процентного содержания выхода С 3 -С 4 с верха колонны от давления

Таким образом, можно утверждать, что оптимальное разделение без увеличения диаметра фракционирующего абсорбера достигается при давлении 13,7 кгс/см2, и входит в интервал расчетных технологических параметров данной колонны согласно допустимым нормам по проекту. Массовый выход С3-С4 с верха колонны при уве- личении давления до 13,7 кгс/см2 уменьшается на 13,72% масс., а расход кубового продукта – на 2579,83 кг/ч, одновременно с этим, выход С3-С4 с куба абсорбера увеличится на 1% масс., а расход соответственно на 2578,04 кг/ч. Данное давление можно считать оптимальным, так как при дальнейшем повышении давления наблю- дается незначительное повышение качества разделения, однако нагрузка на оборудование и энергозатраты значительно увеличиваются.

«Башнефть-Уфанефтехим» позволяет создавать давление в колонне К-51 11,2 кгс/см2, поэтому необходима его замена. Затраты при этом будут на порядок ниже замены самого фракционирующего абсорбера на установке.

Действующий компрессор на установке 1-А/1М Филиала ПАО АНК «Башнефть»

Список литературы Интенсификация процесса разделения газов каталитического крекинга

- Анищук Е.А. Модернизация газофракционирующего блока установки каталитического крекинга / Е.А. Анищук, А.В. Ганцев // Новые технологии - нефтегазовому региону: материалы Международной научно-технической конференции: в 2 т. - Тюмень: ТИУ, 2016. 2 т. - С. 148-150. EDN: VYCMJL

- Ахметов С.А. и др. Технология и оборудование процессов переработки нефти и газа: Учебное пособие / С.А. Ахметов, Т.П. Сериков, И.Р. Кузеев, М.И. Баязитов; Под ред. С.А. Ахметова. - CПб.: Недра, 2006. - 868 с.

- Задегбейджи Р. Каталитический крекинг в псевдоожиженном слое катализатора. Справочник по эксплуатации, проектированию и оптимизации установок ККФ: пер. с англ. яз. 3-го изд; под ред. О.Ф. Глаголевой. - СПб.: ЦОП "Профессия", 2014. - 384 с.

- Информационно-технический справочник по наилучшим доступным технологиям ИТС 30-2017 "Переработка нефти". - [Электронный ресурс]. - Режим доступа: https://www.rst.gov.ru/portal/gost/home/activity/NDT/sprav_NDT_2017 (дата обращения 09.10.2023).

- ЛакПром. Нефтехимический комплекс. - [Электронный ресурс]. - Режим доступа: http://lkmprom.ru/analitika/neftekhimicheskiy-kompleks-zadachi-i-perspektivy/ (дата обращения 09.10.2023).

- Мейерс Р.А. Основные процессы нефтепереработки. Справочник: пер. с англ. 3-го изд. / Р.А. Мейерс и др.; под ред. О.Ф. Глаголевой, О.П. Лыкова. - СПб.: ЦОП "Профессия", 2011. - 944 с. EDN: QNFIGB

- Мясин Я.О., Мясина Е.А., Ганцев А.В., Мустафин И.А. Повышение эффективности разделения продуктов каталитического крекинга в результате моделирования и анализа работы газофракционирующих блоков // Башкирский химический журнал. - 2017. - Том 24. № 3. - С. 77-84. EDN: ZJSCPZ

- Рид Р., Праусниц Дж., Шервуд Т. Свойства газов и жидкостей: Справочное пособие / Пер. с англ. под ред. Б.И. Соколова. - Л.: Химия, 1982. - 592 с.