Интенсификация процесса сепарации зерна

Автор: Головин Александр Юрьевич, Прокопов Сергей Петрович

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Технические науки

Статья в выпуске: 2 (18), 2015 года.

Бесплатный доступ

Рассмотрены проблемы послеуборочной обработки зернового материала. Представлены перспективные направления поточной послеуборочной обработки зерна. Перспективными направлениями, согласующими и балансирующими основные составляющие процессов поточной послеуборочной обработки зерна, являются использование воздушного потока и подогрева воздуха на этапе приема и временного размещения зерна, совмещение нескольких технологических операций в модулях приемного, сушильного и очистительного отделений. Необходимо предусмотреть автоматизированное управление и специализированные режимы подработки за счет блочно-модульной конструкции зерновых машин с усовершенствованной системой распределения агентов сушки, нагрева и вентилирования, что даст возможность значительного повышения эффективности последующих технологических процессов послеуборочной обработки и переработки зерна. Предложен один из путей интенсификации процесса сепарации зерна на плоских решетах. Полезная модель относится к сельскохозяйственному машиностроению, в частности к машинам, производящим первичную очистку зернового вороха, и может быть использована на зерновых токах и предприятиях, занимающихся очисткой и переработкой зерновых, масленичных, бобовых и других видов культур, нуждающихся в предварительной и первичной очистке материала. Решетный стан включает плоское сортировальное решето с продолговатыми отверстиями, расположенными под углом к продольной оси сортировального решета, корпус решета, щеточный очиститель, закрепленный на сдвоенной бесконечной цепи, звездочки цепи, жестко закрепленные на ведущем валу шарнирные тяги, один конец которых на корпусе решета.

Решето, зерно, послеуборочная обработка, влажность, засоренность, сушка, переработка, усовершенствование

Короткий адрес: https://sciup.org/142199065

IDR: 142199065 | УДК: 631.36(043.3)

Текст научной статьи Интенсификация процесса сепарации зерна

Зерновое производство является основой устойчивого функционирования агропродо-вольственного сектора, носит системообразующий характер для других отраслей экономики страны, определяет уровень продовольственной безопасности населения и служит своеобразным индикатором экономического благополучия государства.

Послеуборочная обработка – одна из важнейших проблем в производстве зерна. От обеспечения хозяйств современным оборудованием для послеуборочной обработки, его технического уровня и эффективности использования на местах зависит количественная и качественная сохранность собранного урожая. Задача послеуборочной обработки – получе-

ние семенного, продовольственного и фуражного зерна, соответствующего определенным требованиям, предусмотренным стандартами.

Послеуборочная обработка зерна является наиболее ресурсоемким процессом во всей технологической цепи его производства. В регионах ежегодно до 80% намолачиваемого зерна требует сушки или досушивания при его последующей обработке. Причин тому достаточно.

Не секрет, что засоренность полей остается высокой. Не всегда благоприятны и погодные условия, при которых ведется уборка. Как следствие этого, с поля поступает сырое и засоренное зерно.

Перед работниками сельского хозяйства стоит задача организовать обработку зерновых с целью снижения потерь на всех стадиях производства.

Зерно – живая субстанция. Уже через 10 дней в силу естественных биофизических процессов оно начинает терять клейковину и свою питательную ценность, превращается из продовольственного в фуражное, теряет свое качество и рыночную стоимость.

Объект исследования

Объектом исследования является послеуборочная обработка зерна, включающая комплекс последовательных технологических операций, таких, как очистка, сортирование и сушка зерновых масс, в результате чего улучшаются многие качественные показатели.

По оценкам специалистов Россельхознадзора, около 60% от общего числа потерь зерна, как правило, приходится на послеуборочный период.

Особое значение имеет технология предварительной обработки зернового материала, которая в природно-климатических зонах с повышенным увлажнением является, наряду с сушкой, наиболее проблемным звеном в системе производства зерна, включающей процессы приема, размещения, временного хранения, подсушивания и предварительной очистки.

Методы исследования

Предварительная обработка зерна при правильной организации позволяет повысить качество и сохранить огромный объем продукции. Машины предварительной очистки должны выполнять очистку свежеубранного зернового вороха влажностью до 40% с содержанием сорной примеси до 20%, в том числе фракции соломистых примесей до 5%.

В очищенном материале соломистых примесей с длиной частиц до 50 мм должно быть не более 0,2%, а частиц длиной более 50 мм не должно быть. Содержание полноценных зерен в отходах не должно превышать 0,05% от массы зерна основной культуры в исходном материале. Эффективность (полнота выделения) примесей – не менее 50%.

Первичная очистка зерна осуществляется с целью его доведения по чистоте до норм заготовительных базисных кондиций (продовольственное зерно). Зерновая масса, поступающая на первичную очистку, должна иметь влажность не выше 18% и содержать сорной примеси не более 8%. Допустимые суммарные потери основного зерна во всех фракциях отхода не должны превышать 1,5% от массы зерна основной культуры в зерновом материале. В отработанном материале не должно содержаться более 3% примесей. Эффективность выделения крупных, мелких и легких примесей при первичной очистке зерна должна быть не менее 60%.

Вторичная очистка зерна осуществляется с целью доведения семян по чистоте до посевных кондиций. Потери семян основной культуры во всех фракциях примесей не должны превышать 1%. Максимальное попадание семян основной культуры во II сорт не более 3%. Максимальное дробление семян допускается до 1%. Процент выделения сорных примесей из зерна не менее 80%. Исходный материал, подлежащий вторичной очистке, должен иметь влажность не выше 18%, содержать примесей всего до 8%, в том числе сорной до 3%.

Значительная часть машин для сушки и очистки зернового материала устарела как физически, так и морально, имеет несогласованные значения вместимости, емкости, производительности, расхода энергии и других технико-экономических показателей, не удовлетворяющие существующим условиям и требуемым характеристикам [1].

Перспективными направлениями, согласующими и балансирующими основные составляющие процессов поточной послеуборочной обработки зерна, являются использова- ние воздушного потока и подогрева воздуха на этапе приема и временного размещения зерна, совмещение нескольких технологических операций в модулях приемного, сушильного и очистительного отделений. Необходимо предусмотреть автоматизированное управление и специализированные режимы подработки за счет блочно-модульной конструкции зерновых машин с усовершенствованной системой распределения агентов сушки, нагрева и вентилирования, что даст возможность значительного повышения эффективности последующих технологических процессов послеуборочной обработки и переработки зерна.

Процесс предварительной очистки (то есть очистки до сушки) влажного зернового материала с использованием плоских решет малоэффективен при влажности 21–25% и неэффективен при влажности 25–35% [2].

Влажность материала играет существенную роль ввиду возможности слипания или комкования отдельных частиц, уменьшения сыпучести и значительного ухудшения процесса очистки.

Учитывая, что зерновой материал при современных требованиях и уровне организации уборочно-транспортного процесса находится в очереди на послеуборочную обработку на протяжении большего времени, становится очевидным, что основной и наиболее эффективный способ удаления излишней влаги из зерна – сушка – нуждается в дополнении посредством вспомогательной технологической операции – подсушивания зерна на этапе приема, или его активной вентиляции [3].

Активное вентилирование заключается в интенсивном принудительном продувании атмосферного воздуха через неподвижную насыпь зерна. Это один из важнейших технологических приемов послеуборочной обработки и хранения зерновых масс. Современные вентиляторы, поставляемые сельскому хозяйству, позволяют успешно проводить активное вентилирование зерновых насыпей высотой до 5–6 м в складах, на площадках и в бункерах.

Активное вентилирование основано на использовании скважистости зерновой массы: многочисленные межзерновые пространства образуют в зерновой массе воздухопроводящую систему, делают ее проницаемой для воздуха или газов, которые могут перемещаться по всему ее объему в любом направлении. Поток воздуха оказывает воздействие на температуру и влажность зерна, изменяет газовый состав воздуха межзерновых пространств, то есть воздействует на те факторы, от которых в первую очередь зависит уровень жизнедеятельности всех живых компонентов зерновой массы, а значит, и ее сохранность.

Главный технологический эффект активного вентилирования заключается в снижении интенсивности биологических процессов порчи зерна, что консервирует его на некоторый период. Таким образом, при помощи активного вентилирования повышается сохраняемость зерна, обеспечивается выигрыш во времени, особенно в уборочный период, и представляется возможным меньшим числом очистительной и сушильной техники и обслуживающего персонала провести качественную послеуборочную обработку урожая.

Результаты исследования

Можно сформулировать некоторые требования, предъявляемые к зерновым приемникам: – возможность автоматизации процесса обработки зерна;

-

– универсальность в использовании при приеме различных культур;

-

– соответствие по производительности и емкости параметрам комплекса, и в первую очередь характеристикам зерносушилки;

-

– обеспечение временного хранения зернового материала без ухудшения показателей зерна;

-

– обеспечение гибкости технологической схемы обработки зерна [4].

При разработке технологической схемы приемного отделения и выборе параметров приемника необходимо учитывать большое число факторов, основными из которых являются:

-

– урожайность сельскохозяйственных культур и число культур, обрабатываемых на зернопункте;

-

– физико-механические свойства поступающего зернового материала;

-

– погодные условия;

-

– организация уборочно-транспортного комплекса;

-

– объемы поступления зернового материала.

Без учета статистической информации, отражающей результативное действие региональных, хозяйственных, природно-климатических условий, разработка усредненного универсального приемного устройства и единой технологической схемы его работы приведет к отмеченным выше недостаткам.

Одной из главных проблем в послеуборочной обработке и хранении зерна являются значительные затраты, связанные с его производством. Наиболее проблемная ситуация наблюдается в семеноводческой отрасли. Обеспеченность хозяйств машинами вторичной очистки составляет около 12% от требуемой.

Необходимо совершенствовать технологии и технические средства, повышать их производительность. Широкое использование перспективных современных зерноочистительных машин позволит снизить издержки на обработку зерна.

Наиболее распространенными сепарирующими элементами для очистки зерна являются пробивные решета. Из них наиболее применимыми считаются полотна с прямоугольными отверстиями, осуществляющими разделение семян по толщине. Эти решета обладают гораздо большими величинами удельной производительности, чем решета с круглыми отверстиями.

Один из путей интенсификации процесса сепарации зерна на плоских решетах – усложнение закона его колебаний по различной траектории.

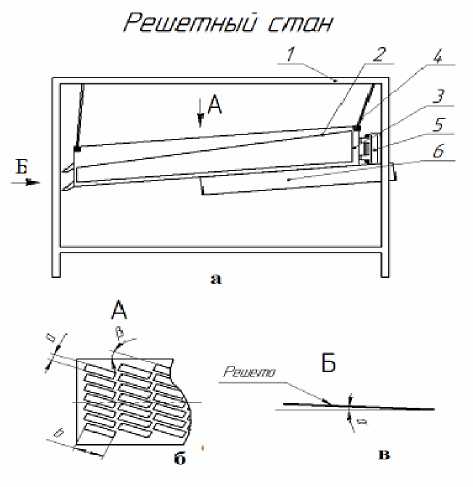

Предлагается один из вариантов решения данной проблемы. Решетный стан состоит из корпуса, решета прямоугольной формы (рисунок). В движение все устройство приводит электродвигатель.

Решетный стан: а – общий вид решетного стана; б – решето (вид сверху); в – решето (вид с боку)

Решетный стан 1 относится к машинам, производящим первичную очистку зернового вороха, и может быть использован на зерновых токах и на предприятиях, занимающихся очисткой и переработкой зерновых, масленичных, бобовых и других видов культур, нуждающихся в предварительной и первичной очистке материала. Решетный стан состоит из корпуса 2, решета прямоугольной формы 3, которое устанавливается в решетном стане. Решетный стан совершает круговые колебания на шарнирных тягах 4 при помощи привода 6. В движение все устройство приводит электродвигатель 5. Устройство работает следующим образом: зерновой ворох поступает на решетный стан, в который установлено решето прямоугольной формы с отверстиями, расположенными под углом β – 28÷40° к направлению продольной оси решета, а само решето установлено под углом α – 0÷10° к горизонту. Решето выполнено прямоугольной формы и имеет прямоугольные отверстия размерами a × b, причем b > a, расположенные под углом β – 28÷40° к направлению движения зерна. Электродвигатель через привод осуществляет круговое колебание решетного стана, на решете происходит разделение вороха на два потока – чистое зерно (сходной материал) и засоритель (проходной материал). Проходной материал, пройдя отверстия решета, попадает на скатную доску и собирается в специальных лотках. Очищенное зерно основной культуры выводится за пределы решетного стана, накапливается в лотках. Использование предлагаемого решетного стана позволяет повысить производительность машины на 12–15% и значительно улучшить степень очистки зернового вороха [2].

Выводы

Разработка технологической схемы приемного отделения и выбор параметров приемника зернового материала позволяют повысить производительность зерноочистительного комплекса и значительно снизить потери зерна при его очистке.

Использование предлагаемого решетного стана поможет повысить производительность машин первичной очистки зерна на 12–15% и улучшить степень очистки зернового вороха.

Список литературы Интенсификация процесса сепарации зерна

- Халанский, В.М. Сельскохозяйственные машины/В.М. Халанский, И.В. Горбачев. -М.: КолосС, 2004. -624 с.

- Решетный стан : RU 117838 U, B07B (2006.01)/У.К. Сабиев -2012104971/03; заявл. 13.02.2012; опубл. 10.07.2012, Бюл. №19.

- Сафронова, И. Как посеешь, так и пожнешь, или Как готовить семена к посеву: сайт «Современный сад»/И. Сафонова . -Режим доступа: http://modern-garden.ru/kak-poseesh-tak-i-pozhnesh-ili-kak-gotovit-semena-k-posevu/#ixzz3P0Ft3Itd.

- Техническое обеспечение производства продукции растениеводства : учебник/ред. А.В. Новиков. -Электрон. текстовые дан. -Минск: Новое знание; М.: ИНФРА-М, 2012. -512 с.