Использование аппаратуры контроля быстроменяющихся параметров при испытаниях турбокомпрессоров-генераторов турбомашинных систем преобразования энергии

Автор: Каревский Андрей Владимирович, Андрианов Дмитрий Игоревич, Готовцев Кирилл Владимирович, Петрунин Сергей Валерьевич, Филин Николай Александрович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Тепловые, электроракетные двигатели и энергоустановки летательных аппаратов

Статья в выпуске: 2 (37), 2022 года.

Бесплатный доступ

В статье изложена роль средств и методов измерения быстроменяющихся параметров (вибраций, перемещений, акустического шума и пр.) для оценки работоспособности быстровращающихся турбокомпрессоров-генераторов, используемых в составе турбомашинных систем преобразования энергии. Приведены основные подходы к организации измерений быстроменяющихся параметров турбокомпрессоров-генераторов при их испытаниях. Даны сведения по составу и характеристикам аппаратуры контроля быстроменяющихся параметров и программного обеспечения, используемых в АО ГНЦ «Центр Келдыша» при проведении испытаний турбокомпрессоров-генераторов. Даны примеры настройки аппаратуры, обработки результатов испытаний и их последующего анализа.

Аппаратура контроля, быстроменяющиеся параметры, вибрации, перемещения, ротор, турбокомпрессор-генератор

Короткий адрес: https://sciup.org/143178832

IDR: 143178832 | УДК: 629.78.018.4

Текст научной статьи Использование аппаратуры контроля быстроменяющихся параметров при испытаниях турбокомпрессоров-генераторов турбомашинных систем преобразования энергии

Автономные энергетические установки, основанные на турбомашинном способе преобразования тепловой энергии, достаточно давно и успешно используются в самых различных сферах: городское и муниципальное хозяйство, инфраструктура, нефтегазовая отрасль и т. п. Примерами таких установок являются микротурбинные установки фирм Capstone , Turbec и ряда других [1], работающие по открытому циклу с использованием теплоты сгорания органического топлива.

Установки с турбомашинным преобразованием энергии, работающие по замкнутому циклу Брайтона, мощностью от сотен киловатт до мегаватт, в т. ч., использующие ядерные источники тепла для нагрева рабочего тела, рассматриваются в нашей стране и за рубежом в качестве средств энергетического обеспечения для решения целого ряда перспективных задач в космосе [2–5].

Ключевым элементом турбомашинных систем преобразования энергии является турбокомпрессор-генератор (ТКГ). ТКГ представляет собой агрегат, объединяющий в единой конструкции:

-

• турбину, обеспечивающую преобразование тепловой энергии газообразного рабочего тела, нагретого до высокой температуры в источнике тепла, в механическую энергию вращающегося ротора;

-

• компрессор, обеспечивающий циркуляцию газообразного рабочего тела по замкнутому контуру с требуемым

перепадом давления;

-

• генератор, обеспечивающий преобразование механической энергии вращающегося ротора в электрическую энергию переменного тока.

Исходя из общих требований к энергоустановкам с турбомашинным преобразованием энергии, таких как высокая удельная мощность, минимальные масса и габариты, максимальный КПД, высокий ресурс и пр., условия работы ТКГ характеризуются:

-

• высокой (десятки тысяч оборотов в минуту) частотой вращения ротора;

-

• длительным (десятки тысяч часов) ресурсом работы без обслуживания;

-

• значительными градиентами температуры по конструкции (от нескольких десятков градусов Цельсия в компрессорной части и до 1 000 °С и выше — в турбинной).

Указанные условия работы делают ТКГ в составе энергоустановки наиболее критичным элементом с точки зрения обеспечения его надёжной работы. Любой отказ ТКГ, особенно связанный с остановом его ротора, приводит к невозможности дальнейшего функционирования энергоустановки и возникновению аварийной ситуации. В связи с этим при проведении экспериментальной отработки необходимо уделять особое внимание диагностике технического состояния ТКГ с целью выявления и идентификации признаков его нештатной работы, которые потенциально могут привести к возникновению аварийной ситуации.

особенности конструкции турбокомпрессора-генератора и средства контроля его технического состояния

Ближайшим аналогом ТКГ в ракетнокосмической технике можно считать турбонасосный агрегат (ТНА) жидкостного ракетного двигателя. При экспериментальной отработке для контроля технического состояния ТНА широко используются методы вибро- и акусти- ческой диагностики, внедрение которых было инициировано, в т. ч., результатами работ, выполненных АО ГНЦ «Центр Келдыша» (ранее НИИТП, ФГУП «Центр Келдыша») [6]. Несмотря на схожесть функционального назначения, ТКГ по сравнению с ТНА имеет принципиальное конструкционное отличие, предопределяющее, в т. ч., выбор основного метода диагностики его технического состояния. Это отличие состоит в необходимости использования в конструкции ТКГ так называемых бесконтактных подшипниковых опор, в которых отсутствует непосредственный механический контакт между вращающимися и неподвижными элементами подшипника. Среди различных типов таких опор в составе ТКГ нашли наибольшее распространение лепестковые газодинамические подшипники (ЛГП) [7, 8], имеющие ряд важных конструкционных и эксплуатационных преимуществ. Такие подшипники используются, в частности, в упомянутых выше микротурбинных установках фирмы Capstone (США) электрической мощностью 30…200 кВт с частотой вращения ротора 60 000...96 000 об/мин, работающих непрерывно без обслуживания тысячи часов. ЛГП рассматриваются также и для использования в конструкции ТКГ систем преобразования энергии большой мощности, предназначенных для энергодвигательного обеспечения перспективных космических аппаратов.

В ЛГП при вращении ротора за счёт вязкости рабочего газа между цапфой и гибкими металлическими элементами (лепестками) образуется несущий газовый слой толщиной несколько десятков микрометров. Между лепестками и отверстием в корпусе подшипника имеется достаточный зазор (несколько сотен микрометров), позволяющий лепесткам принять оптимальную форму для формирования газового слоя. Кроме того, этот зазор компенсирует возможные погрешности изготовления деталей и сборки агрегата, а также температурные деформации. Снижение «сухого» трения при запуске и останове достигается полировкой цапф ротора и нанесением на поверхность лепестков специального антифрикционного покрытия. Для надёжной работы ЛГП необходимо обеспечить выполнение достаточно жёстких требований по шероховатости, точности геометрических размеров и взаимному расположению опорных поверхностей ротора и корпусов подшипников, а также по балансировке ротора. В процессе функционирования ТКГ вследствие температурных деформаций, эрозии проточных трактов рабочих колёс турбины и компрессора, ослабления усилия стяжки элементов ротора из-за неравномерного прогрева и пр. начальный дисбаланс ротора может увеличиться. Увеличение дисбаланса приводит к росту сил, действующих на вращающийся ротор и воспринимаемых ЛГП, и, соответственно, к росту амплитуды перемещений ротора в ЛГП. Предельным состоянием является полная выборка зазора между лепестками и отверстием в корпусе подшипника с потерей несущего газового слоя и возникновением «сухого» контакта ротора ТКГ и лепестков. Учитывая высокие рабочие скорости вращения ротора, возникновение «сухого» контакта приводит к истиранию антифрикционного покрытия, локальному выделению большого количества тепла, частичному расплавлению и приварке лепестков к цапфе с последующим аварийным остановом ротора ТКГ.

Таким образом, имея информацию о перемещениях ротора, вращающегося в ЛГП, можно оценить техническое состояние ТКГ и спрогнозировать возможность возникновения аварийной ситуации. Эта информация может быть получена с помощью бесконтактных датчиков контроля перемещений (ДП), установленных в нескольких сечениях по длине ротора. Дополнительными средствами контроля, в совокупности с датчиками перемещений, дающими полную картину о динамических процессах в ТКГ, являются датчики вибраций, акустического шума (микрофон) и частоты вращения ротора.

Вибрации, перемещения и акустический шум относятся к так называемым быстроменяющимся параметрам (БМП), которые характеризуют протекание физических процессов с частотами в десятки и даже сотни килогерц. Это обстоятельство накладывает специфические требования, предъявляемые как к измерительным датчикам, так и к программноаппаратным средствам регистрации и обработки БМП. В частности, частотный диапазон датчиков должен быть не ниже, а частота опроса каналов, реализуемая аппаратурой, должна быть минимум в два раза выше максимальной интересующей частоты регистрируемого процесса. Некоторые вопросы применения средств сбора и обработки быстро-меняющихся параметров при испытаниях изделий ракетно-космической техники рассмотрены, например, в работах [9–11].

результаты исследований работы ткг, полученные ао гнц «центр келдыша» с использованием аппаратуры контроля быстроменяющихся параметров

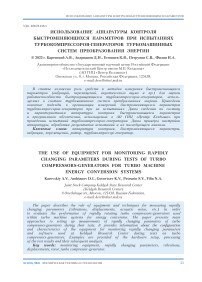

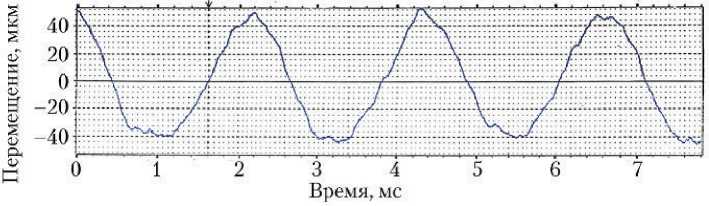

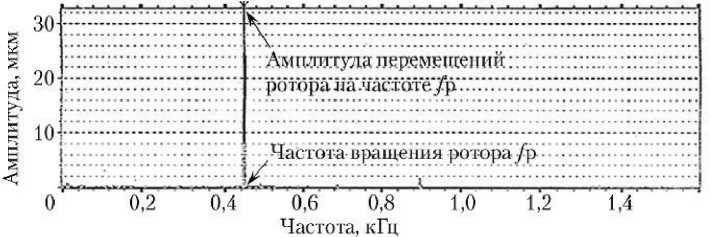

В АО ГНЦ «Центр Келдыша» внедрение методов контроля перемещений ротора, вращающегося в ЛГП, было реализовано Н.А. Филиным в конце 1990-х гг. при проведении стендовых испытаний экспериментального ТКГ в рамках работ по созданию систем и агрегатов солнечной газотурбинной установки проектной мощностью до 10 кВт [12]. В качестве первичных преобразователей использовались компактные вихретоковые датчики перемещений собственной разработки с высокотемпературным антивибрационным кабелем. Сигналы от датчиков записывались на многоканальный магнитный регистратор модели 7000А фирмы EMI (Англия), обеспечивающий частотный диапазон регистрации до 22 кГц, а также выводились на экран осциллографа для контроля перемещений ротора в режиме реального времени. Постобработка записанных сигналов осуществлялась с использованием аппаратурно-вычислительного комплекса фирмы «Брюль и Кьер» (Дания) на основе цифрового двухканального анализатора, который проводит расчёты на основе алгоритма быстрого преобразования Фурье, а также обработку сигналов по спецпрограммам. В результате обработки записанных сигналов были получены осциллограммы, амплитудно-частотные спектры и орбиты перемещения ротора ТКГ в ЛГП (рис. 1). В ходе работ была продемонстрирована высокая информативность методов контроля перемещений для исследования поведения ротора в ЛГП, определения технического состояния ТКГ, идентификации источников вибронагрузок и предотвращения возможных отказов в ходе проведения стендовых испытаний.

а)

б)

При выборе аппаратуры для контроля БМП ТКГ были проанализированы характеристики и возможности программноаппаратных измерительных комплексов как зарубежных, так и отечественных производителей, в т. ч., ООО НПП «Мера» и ООО «Диамех». Аппаратура и программное обеспечение (ПО) указанных предприятий обладают достаточно широкими возможностями по сбору и последующей обработке быстроменяю-щихся параметров, одна-

200 -150 -100 -50 0 50 100 150 200

мкм

в)

ко имеют ограничения, связанные с невозможностью построения и визуализации орбит движения ротора в режиме реального времени (построение и анализ орбит возможны только в режиме постобработки после окончания испытаний). В связи с этим выбор был сделан в пользу

Рис. 1. Перемещения ротора экспериментального ТКГ: б — амплитудно-частотный спектр; в — форма орбиты

Экспериментальные исследования ТКГ с роторами, вращающимися в ЛГП, были возобновлены АО ГНЦ «Центр Келдыша» в рамках работ по проекту «Создание транспортно-энергетического модуля на основе ядерной энергодвигательной установки мегаваттного класса», который выполнялся в 2010…2018 гг. кооперацией организаций госкорпораций «Роскосмос» и «Росатом» [13]. В ходе этих работ в АО ГНЦ «Центр Келдыша» на стенде испытаний мощных высокооборотных агрегатов [14, 15] были выполнены, в т. ч., исследовательские испытания различных вариантов конструкции ТКГ. Методология исследований БМП ТКГ опиралась на опыт, полученный ранее в ходе упомянутых стендовых испытаний экспериментального ТКГ для солнечной газотурбинной установки, с учётом существенно возросшего уровня возможностей современной аппаратуры и программноматематического обеспечения.

а

осциллограмма;

измерительного комплекса

SIRIUS-AS319 фирмы

DEWESoft (Словения) [16], который обладает всем необходимым набором характеристик и средств для контроля и оценки технического состояния ТКГ, в т. ч. обеспечивает построение и визуализацию орбит движения ротора при испытаниях ТКГ в режиме реального времени.

Измерительный комплекс SIRIUS-AS319 состоит из объединённых в едином корпусе компьютерного модуля SIRIUS-SBOX2 на базе высокопроизводительного процессора Intel®Core ™ i7 с тактовой частотой 4×2,0 ГГц и двух модулей сбора и обработки информации SIRIUSi 8×CHG и SIRIUSi 6×CHG 2×CHG+ .

Модули SIRIUSi 8×CHG и SIRIUSi 6×CHG 2×CHG+ имеют по восемь аналоговых входов, к которым могут быть подключены датчики с выходным сигна- лом в виде напряжения, тока, заряда, а также пьезоэлектрические датчики со встроенной электроникой (так называемые ICP-датчики). Модуль CHG+ имеет также два дополнительных разъёма для возможности подсчёта импульсных сигналов от датчиков тахометрического типа. В модулях используются двухканальные 24-разрядные дельта-сигма аналого-цифровые преобразователи с входным низкочастотным фильтром для защиты от наложения спектров. Синхронная частота опросов каналов, задаваемая при настройке режимов измерений, составляет 5…200 кГц, что позволяет регистрировать и проводить анализ процессов с характерными частотами до 100 кГц.

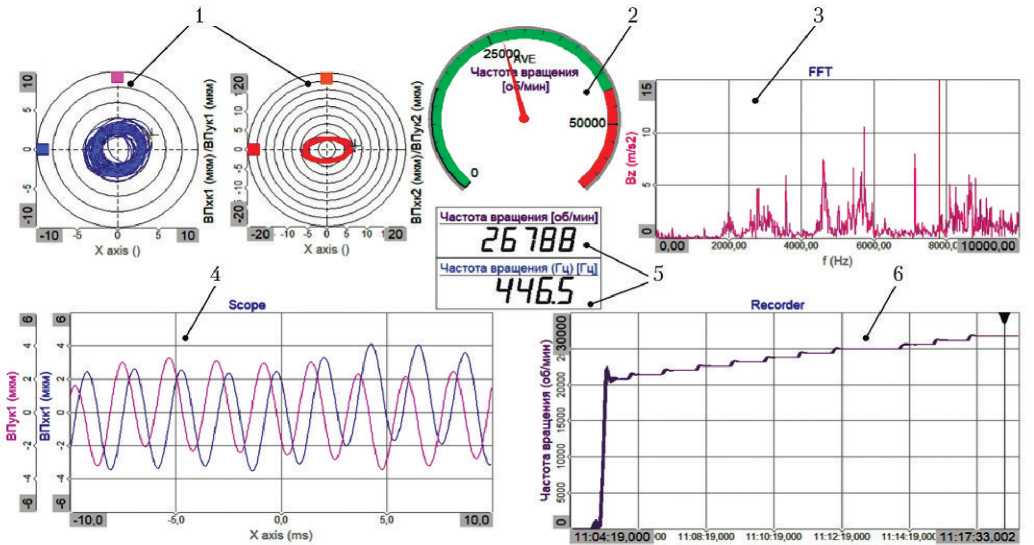

Поставляемое вместе с измерительным комплексом специализированное ПО DEWESoft X3 [17] обладает широкими возможностями по сбору, обработке, представлению и анализу данных измерений. Интерфейс измерений создаётся пользователем путём размещения в окнах программы различных графических инструментов, позволяющих выводить как числовые значения, так и графики изменения параметров (рис. 2).

Встроенные математические инструменты ПО DEWESoft X3 (частотные фильтры, функции временнóго и частотного анализов, дифференцирование, интегрирование и статистическая обработка и пр.) позволяют проводить онлайн обработку сигналов для представления их в виде, наиболее удобном для визуального восприятия и последующего анализа. Файл с данными испытаний может быть впоследствии воспроизведен и просмотрен с различной скоростью как в прямом, так и обратном направлении, с возможностью прослушивания записанных акустических сигналов через аудиоустройства. При необходимости при постобработке могут быть созданы дополнительные инструменты для обработки и анализа записанных сигналов. Кроме того, данные испытаний могут быть экспортированы в файлы различного формата (Excel, Matlab, DIAdem и др.) для проведения дополнительных вычислений, построения графиков и пр.

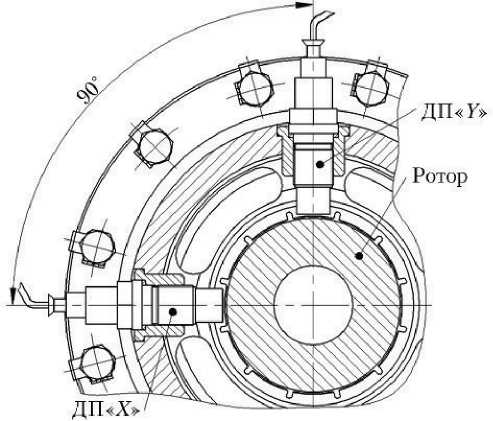

Для контроля перемещений ротора ТКГ использовались высокоточные датчики радиальных перемещений вихретокового типа, установленные в нескольких сечениях по длине ротора. В каждом сечении под углом 90° друг к другу располагалось по два таких датчика (рис. 3), что позволило строить орбиты, наглядно иллюстрирующие движение ротора при его вращении в ЛГП.

На корпусе ТКГ установлены также три пьезоэлектрических датчика, измеряющих вибрации в трёх взаимно перпендикулярных направлениях ( Вх , Ву и Вz ). Фиксация акустического шума осуществлялась пьезоэлектрическим микрофоном свободного поля с предусилителем, установленным на некотором расстоянии от ТКГ.

Рис. 2. Пример интерфейса программы DEWESoft X3 при проведении испытаний ТКГ: 1 — орбиты перемещений; 2 — стрелочный индикатор; 3 — амплитудно-частотный спектр; 4 — осциллограф; 5 — поля с числовыми значениями параметров; 6 — временной график изменения параметра

Рис. 3. Схема установки датчиков радиальных перемещений (ДП)

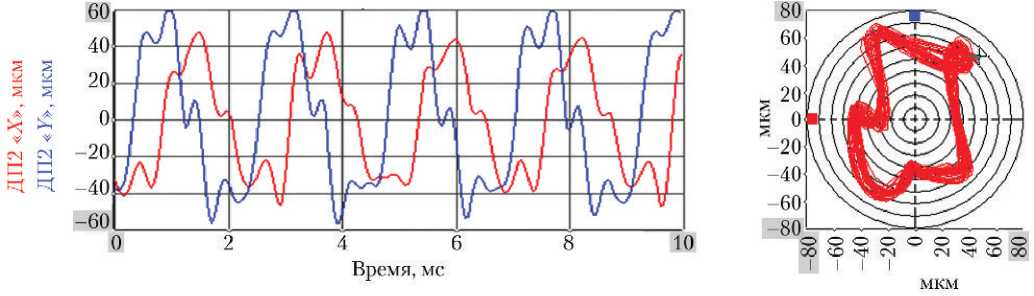

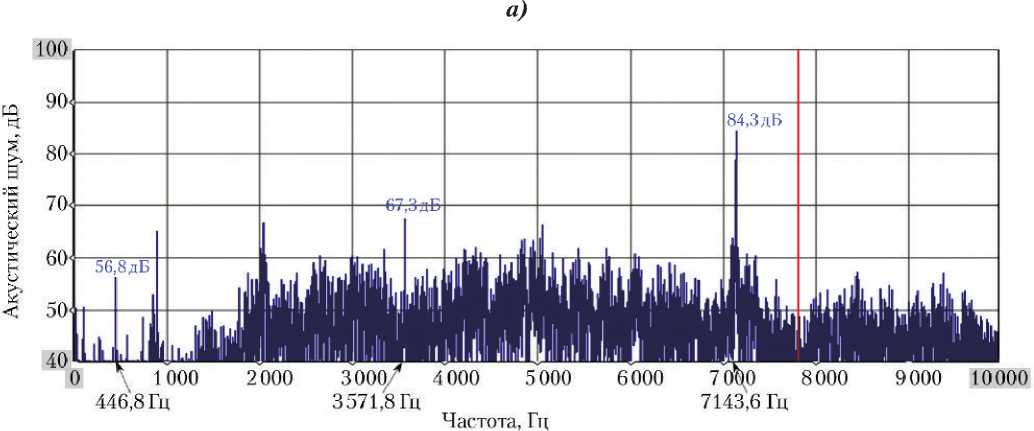

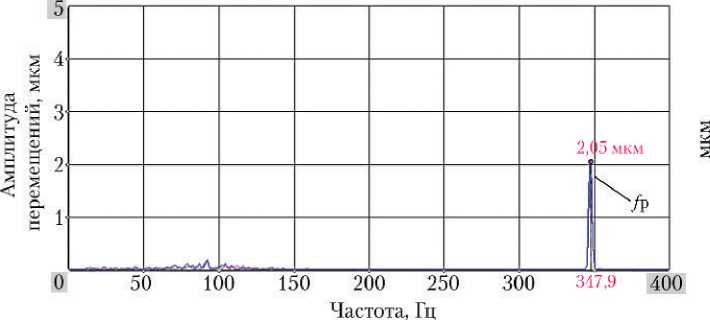

Для обработки и отображения сигналов от датчиков перемещений были использованы предоставляемые ПО DEWESoft X3 частотные фильтры. Целесообразность их применения связана с тем, что фиксируемое датчиком перемещений изменение расстояния между его чувствительным элементом и поверхностью ротора ТКГ вызвано как движением (прецессией) геометрической оси ротора, так и отклонением реальной геометрии ротора от идеального цилиндра (наличие эллипсности, выступов, впадин и пр.). Вследствие этого в сигнале датчиков перемещений, кроме основной гармоники, соответствующей частоте вращения ротора fр, присутствуют также дополнительные высшие гармоники с частотами, кратными fр. Из-за этого регистрируемая орбита движения ротора ТКГ в общем случае будет иметь вид некоторой фигуры сложной формы, что может затруднить визуальную идентификацию начала неустойчивого вращения ротора в ЛГП. Для регистрации перемещений только оси ротора и исключения из анализа дополнительных высших гармоник, обусловленных реальной геометрией ротора, может быть использован фильтр нижних частот (Low pass) или полосовой фильтр (Band pass), верхняя граница пропускания которых задаётся несколько большей частотой вращения ротора. В качестве примера на рис. 4 приведены осциллограммы перемещений ротора и соответствующие им орбиты движения без фильтрации и с использованием полосового фильтра.

а)

б)

Рис. 4. Осциллограммы перемещений и форма орбиты ротора ТКГ: а — без фильтрации; б — с использованием полосового фильтра

Данные рис. 4 показывают, что в случае использования полосового фильтра по показаниям датчиков ДП « Х » и ДП « Y » перемещения ротора представляют собой синусоиды, сдвинутые друг относительно друга по времени на ¼ от периода вращения, а соответствующая им орбита — эллипс, размеры полуосей которого соответствуют амплитуде перемещений ротора в направлении соответствующих датчиков. Следует отметить, что в случае использования инструментов фильтрации вся информация об исходных (нефильтрованных) сигналах также записывается и может быть при необходимости воспроизведена и проанализирована при постобработке.

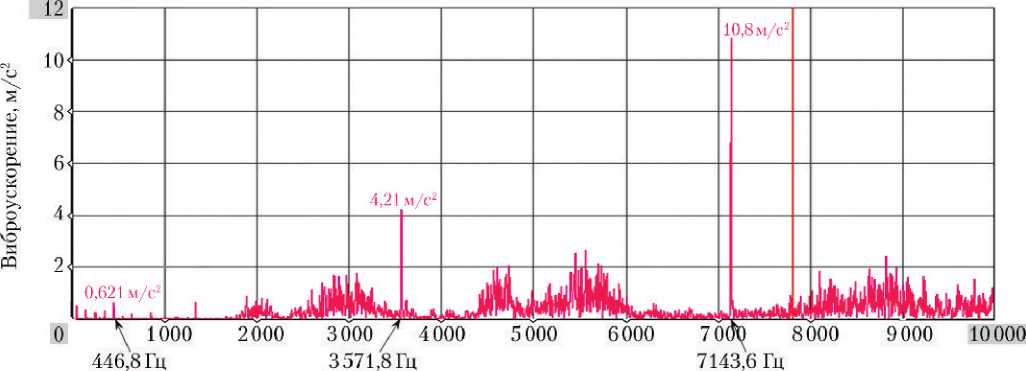

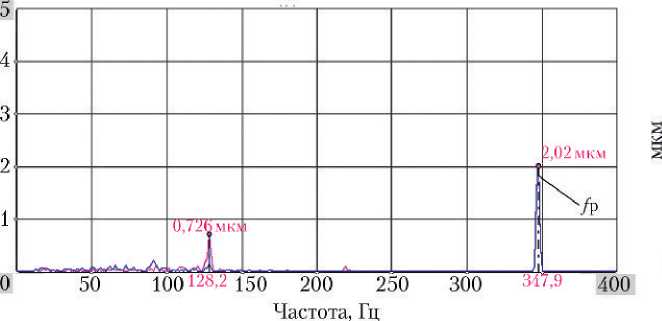

Важнейшим математическим инструментом ПО DEWESoft X3 является спектральный анализ сигналов, проводимый с использованием алгоритмов быстрого преобразования Фурье (в английской аббревиатуре FFT — Fast Fourier Transform). Данный инструмент позволяет получить амплитудно-частотный спектр сигнала, при анализе которого можно выделить характерные частоты, на которых возбуждаются колебания, и тем самым идентифицировать возможные источники возмущений. В качестве примера на рис. 5 приведены спектры вибраций и акустического шума ТКГ, зарегистрированные при частоте вращения ротора ≈26 790 об/мин (fр = 447 Гц).

Данные рис. 5 показывают, что наибольшим значениям виброускорений и акустического шума соответствуют частоты ≈3 572 Гц (8 f p) и ≈7 144 Гц (16 f p). Поскольку рабочее колесо компрессора ТКГ имело 16 лопаток (8 коротких и 8 длинных), что соответствует кратности выявленных частот, то был сделан вывод о неоптимальном течении рабочего тела через компрессор.

Частота, Гц

б)

Рис. 5. Амплитудно-частотные спектры ТКГ: а — вибрации; б — акустический шум

Этот вывод нашёл свое подтверждение в результатах автономных испытаний и трёхмерных газодинамических расчётов, которые показали сниженный КПД компрессора из-за наличия вихрей и отрывов потока, возникающих при обтекании лопаток рабочего колеса.

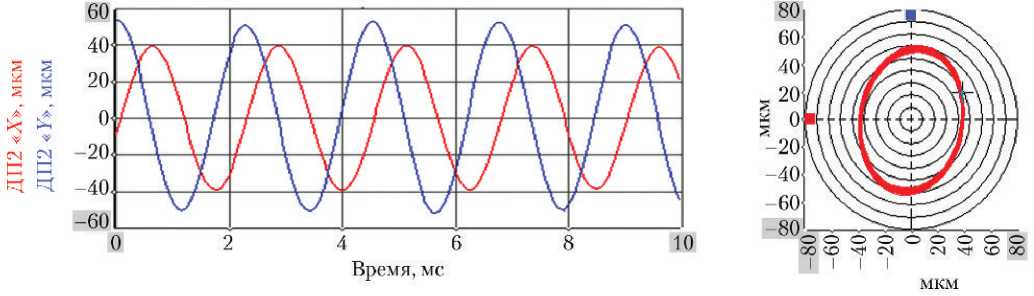

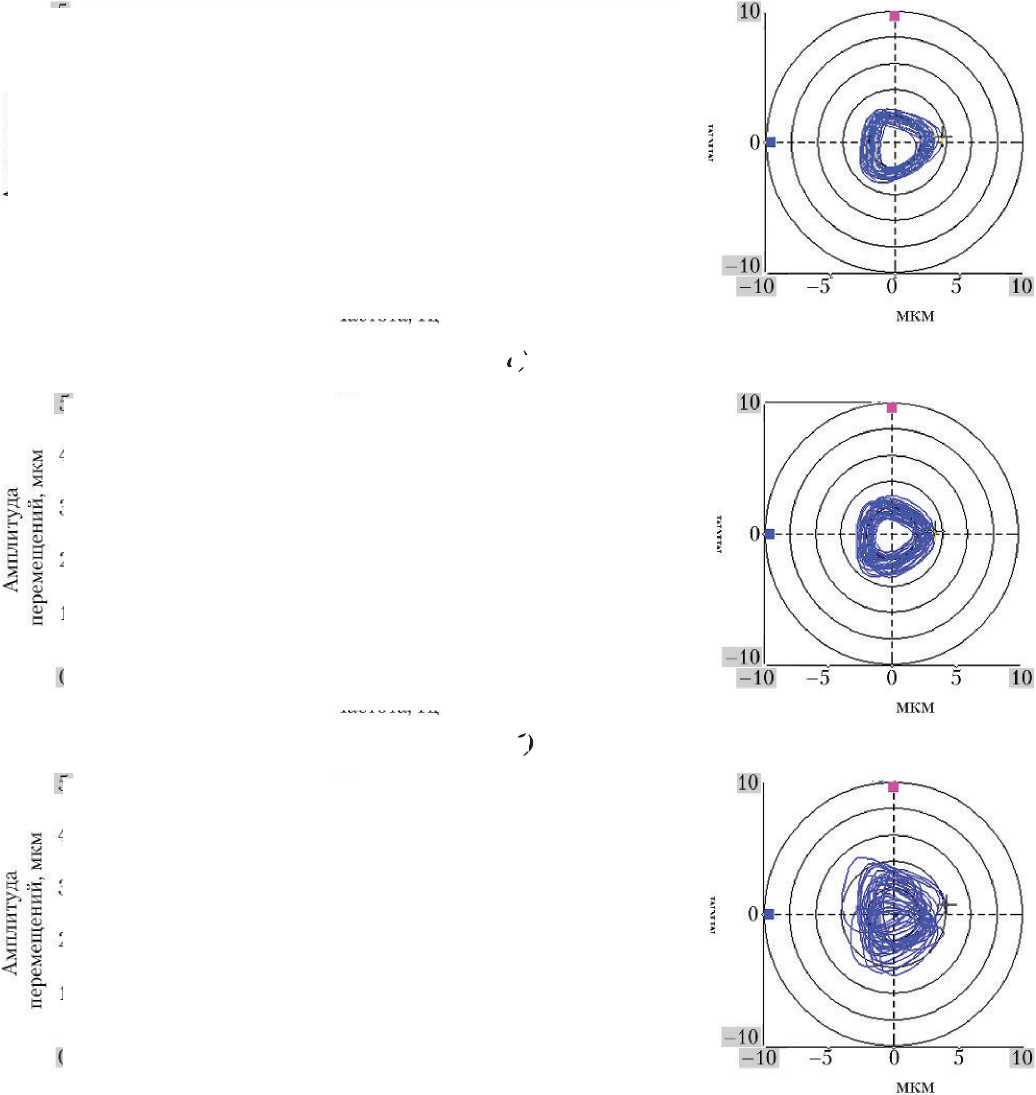

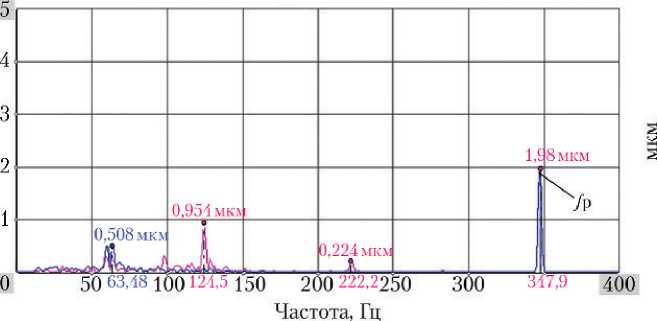

Анализ амплитудно-частотного спектра перемещений ротора, наряду с анализом формы орбиты его движения, также является важным средством для оценки технического состояния ТКГ. Так, в ходе испытаний было выявлено, что характерным признаком начала касания вращающихся элементов ротора ТКГ о неподвижные корпусные детали является появление и рост амплитуд составляющих перемещений с частотами ниже частоты вращения ротора fр (рис. 6).

в)

а)

б)

Рис. 6. Изменения спектра перемещений и формы орбиты при касании вращающихся элементов ротора о неподвижные корпусные детали: а — нет касания; б — начало касания; в — касание

Этот признак начинает проявляться даже несколько раньше, чем становятся визуально заметны искажения формы орбит движения ротора в ЛГП, и служит сигналом для прекращения испытаний с целью предотвращения аварийного останова и необратимого заклинивания ротора ТКГ.

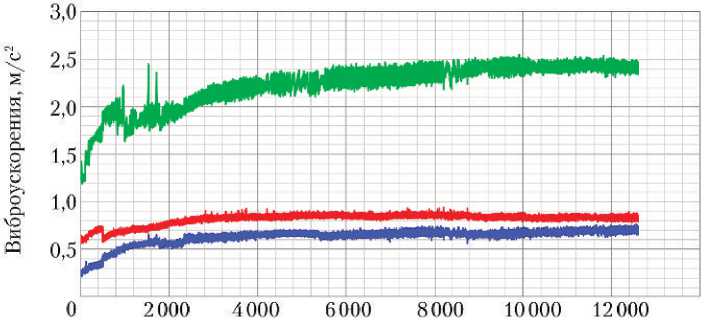

Упомянутый выше полосовой фильтр (инструмент Band pass) может быть использован для выделения какого-либо интересующего диапазона частот и отслеживания изменения амплитуды измеряемой физической величины в этом диапазоне в ходе испытаний. Для этого при настройке параметров полосового фильтра задают его нижнюю fн и верхнюю fв границы близкими к значению интересующей частоты f, например, fн = 0,95f и fв = 1,05f. Отслеживание в режиме реального времени изменения амплитуды физической величины в выбранном диапазоне частот может быть выполнено с помощью инструмента «Регистратор» (Recorder), на котором будут выводиться соответствующие графики. В качестве примера на рис. 7 приведены графики изменения вибраций ТКГ на частоте, соответствующей частоте вращения ротора fр. Эти графики демонстрируют наличие неко- торого переходного процесса до установления стационарных значений виброускорений, связанного, по-видимому, с прогревом конструкции ротора.

Кроме регистрации и обработки вибраций, перемещений и акустического шума с помощью измерительного комплекса SIRIUS-AS319 могут быть также проведены исследования параметров электро- энергии в силовых цепях генератора ТКГ. Для этого предназначен имеющийся

Время, с

Рис. 7. Временные графики изменения вибраций ТКГ на частоте f = fp: ^ — Вх;

^ — By; ^ — Bz

в ПО DEWESoft X3 специальный программный модуль Power grid analysis , позволяющий анализировать одно- и трёхфазные сети переменного тока. При настройке условий для измерений выбирается наиболее близкая к реальной схема подключения датчиков тока и напряжения. На основании результатов измерений линейных напряжений модуль Power grid analysis рассчитывает действующие значения фазных напряжений, необходимые для экспресс-анализа, в т. ч., для идентификации аварийной ситуации. Для показателей мощности формируются асинхронные каналы активной, реактивной и полной мощностей, а также коэффициента и угла мощности. С помощью этих каналов возможно получать информацию об электрических параметрах в силовых цепях генератора, выводить её в режиме реального времени в виде числовых значений, временных графиков, осциллограмм, векторных диаграмм и пр.

заключение

Средства регистрации быстроменя-ющихся параметров, в первую очередь, перемещений ротора, а также вибраций и акустического шума, играют важней- шую роль в определении технического состояния ТКГ, который является наиболее критичным элементом энергоустановок с турбомашинным преобразованием энергии.

АО ГНЦ «Центр Келдыша» разработаны требования и экспериментально опробовано применение современной аппаратуры для регистрации быстро- меняющихся параметров в виде многоканального измерительного комплекса

SIRI US -A S3 19 фирмы DEWESoft с установленным в его составе специализированным ПО.

При проведении испытаний ТКГ с использованием измерительного комплекса SIRIUS-AS319 получен целый ряд результатов по работе ротора в лепестковых газодинамических подшипниках, в т. ч. идентифицированы возможные источники повышенных вибраций, опре- делены признаки начала и развития некоторых предаварийных ситуаций. Полученные диагностические признаки, характеризующие работу ТКГ, могут быть в дальнейшем использованы в алгоритмах управления работой штатных энергоустановок с турбомашинным преобразованием энергии для анализа технического состояния и принятия решений по предотвращению возникновения потенциальных аварийных ситуаций.

Список литературы Использование аппаратуры контроля быстроменяющихся параметров при испытаниях турбокомпрессоров-генераторов турбомашинных систем преобразования энергии

- Pахимoв M. Микротурбины Capstone -локальный источник энергии на Ямале // Вести газпромтранса. 2013. № 7(95). С. 4.

- Кopomeeв A.C. Новый этап развития космической энергетики // Вестник РАН. 2012. Т. S2. № 4. С. 317-322.

- Кopomeeв A.C., Ошeв ЮЛ, no-тв C.A., Каpeвcкий A.B., Coлoдyхин A.E., Захаpeнкoв Л.Э., Ceмeнкин A.B. Ядерная энергодвигательная установка космического аппарата // Известия РАН. Энергетика. 2015. № 5. С. 45-59.

- Prometheus Project Final Report // National Aeronautics and Space Administration, Jet Propulsion Laboratory, CA Pasadena 9S2-R120461, October 1, 2005.

- McGuire M.L., Martini M.C., Packard T.W., Weglian J.E. and Gilland J.H. Use of high-power Brayton nuclear electric propulsion (NEP) for a 2033 Mars round-trip mission // NASA/TM Paper No. 2006-214106.

- Кoчemкoв M.M., Чyмачeнкo Б.Н., Бeлoкoнь B.C., Филин H.A. Методика диагностирования технического состояния и работоспособности ТНА ЖРД на основе анализа вибрационных сигналов. Рекомендации по снижению вибраций ТНА // Авиакосмическая техника и технология. 2000. № 2. С. 59-64.

- Румянщв MM., Захаpoва Н.Е., Cигачeв CM. Применение лепестковых газодинамических подшипников в турбогенераторных агрегатах малой мощности // Известия МГТУ МАМИ. 2014. Т. 1. № 4(22). С. 61-6S.

- Твмж M.M., Гавpилoв B.B. Тенденции применения лепестковых газовых подшипников в опорах ГТУ и ГТД (обзор) // Авиационные двигатели. 2020. № 1(6). С. 71-79.

- Ягoдникoв Д.A., Cyхoв A.B., Mpья-тв НЯ., Латцкий B.M., rpишин C.A., Бунчук A.A. Корреляционный и спектральный анализ электрофизических характеристик продуктов сгорания углеводородного топлива модельного жидкостного ракетного двигателя // Инженерный журнал: наука и инновации. 2017. № 1(61). С. 1-17.

- Комлев Г.В., Митрофанова А.С. Быстроменяющиеся параметры при испытаниях ЖРД / / Тенденции развития науки и образования. 2018. № 44-7. С. 34-36.

- Кузьмин С.В. Средства сбора и обработки быстроменяющихся акустических параметров на борту ракетно-космической техники // Электротехнические и информационные комплексы и системы. 2017. Т. 9. № 1. С. 93-96.

- Коротеев А. С., Семёнов В.Ф. Космические солнечные газотурбинные установки // Полёт. 2001. № 11. С. 3-11.

- Коротеев А.С., Акимов В.Н., Попов С.А. Проект создания транспортно-энергетического модуля на основе ядерной энергодвигательной установки мегаваттного класса // Полёт. 2011. № 4. С. 93-99.

- Андрианов Д.И., Захаренков Л.Э., Каревский А.В., Кирюшин Е.Н., Ошев Ю.А., Попов А.В., Попов С.А., Семёнкин А.В., Солодухин А.Е., Терехов Д.Н., Штонда С.Ю. Особенности организации наземной экспериментальной отработки мощных ядерных энергодвигательных установок космического назначения // Космическая техника и технологии. 2018. № 2(21). С. 41-53.

- Патент 2502975 РФ. МПК G01M 15/00. Российская Федерация. Стенд для испытаний мощного высокооборотного агрегата; Зайкин Н.С., Каревский А.В., Метелкина М.И., Нечаев В.Ю., Ошев Ю.А., Попов С.А., Семенкин А.В., Федотов С.Ю., Федюнин С.Ю., Чиков А.В.; заявитель и патентообладатель — ГНЦ ФГУП «Центр Келдыша»; заявка 2013103632/06 от 29.01.2013 г. // Изобретения. Полезные модели. Опубликовано 27.12.2013 г.

- Решения для сбора данных, испытаний и измерений. Режим доступа: http:/dewesoft.com/ru (дата обращения 21.04.2021 г.).

- DEWESoft X3. Программное обеспечение для сбора, обработки, анализа и хранения данных. Руководство пользователя. 2013.