Использование цифровой видеокамеры в качестве интеллектуального датчика системы автоматического регулирования процесса формования гранулированных комбикормов

Автор: Благовещенская М.М., Семина Н.А., Благовещенский И.Г., Савостин С.Д.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 2 (60), 2014 года.

Бесплатный доступ

Важнейшей операцией производства гранулированных комбикормов является процесс формования. В процессе формования определяются структурно-механические свойства гранулированных комбикормов, обусловливающие ход технологического процесса и качество готовых изделий. В статье проведен анализ возможности использования цифровой видеокамеры (ЦВК) в качестве интеллектуального датчика для систем контроля, управления и регулирования процессом формования гранулированных комбикормов. Представлена разработанная параметрическая модель процесса формования жгутов из гранулированной комбикормовой массы. Определены динамические характеристики процесса формования. Разработана математическая модель движения жгута гранулированной комбикормовой массы после выхода из матричного отверстия. Показана разработанная математическая модель системы автоматического регулирования (САР) с использованием эталонного видеокадра в качестве задатчика в программной среде MATLAB. В качестве параметра процесса формования жгутов предложено использовать величину удельной площади, определяемой при математической обработке видеокадра. Разработаны алгоритмы программ для определения по изображениям видеокадров изменения структурно-механических свойств комбикормовых масс. Произведена цифровая видеосъемка различных режимов работы формующей машины и после математической обработки видеозаписи определены передаточные функции при использовании в качестве регулируемых параметров изменение удельной площади. Построены и проанализированы структурная и функциональная схемы системы регулирования процесса формования пищевых жгутов с использованием цифровой видеокамеры. На основании решения уравнений динамики жидкости получена математическая модель движения жгута после выхода из матричного отверстия, в которой, помимо вязкости, учтено свойство ползучести, характерное для комбикормовых масс. Разработана в Simulink математическая модель САР процесса формования жгута, позволяющая исследовать переходные процессы, происходящие в системе регулирования, использующей цифровую видеокамеру в качестве интеллектуального датчика. Разработан алгоритм принятия решений для формирования регулирующего воздействия при использовании цифровой видеокамеры в качестве интеллектуального датчика. Описана разработанная система автоматического регулирования (САР) процесса формования гранулированных комбикормов на базе использования в качестве интеллектуального датчика цифровой видеокамеры.

Автоматические системы управления, математическое моделирование, цифровая видеосъемка, интеллектуальный датчик, процесс формования комбикормовых масс

Короткий адрес: https://sciup.org/14040246

IDR: 14040246 | УДК: 65.01.85.664

Текст научной статьи Использование цифровой видеокамеры в качестве интеллектуального датчика системы автоматического регулирования процесса формования гранулированных комбикормов

Гранулированные комбикорма изготавливают для всех видов животных, птиц и рыб. Размеры гранул зависят от вида и возраста животных, способов кормления. Для взрослых птиц (кур, уток, гусей, индеек) диаметр гранул составляет 4,7…9,7 мм; взрослого крупного рогатого скота – 4,7… 19,0; взрослых овец – 4,7… 12,7 мм; лошадей – 4,7… 19,0 мм; рыб – 4,7 мм и т. д. При гранулировании можно применять связующие вещества с одновременным пропариванием или без пропаривания. В качестве таких веществ используют соленый гидрол, мелассу, кукурузный экстракт и другие, а также воду.

Превращение дисперсных материалов в гранулы с заданными структурномеханическими свойствами может осуществляться различными способами. Известны принципиально различные способы связывания сыпучих материалов в агрегаты. Выбор способа и средств для уплотнения дисперсных сред зависит от структурно-механических свойств исходного материала и требований к показателям качества конечного продукта.

Гранулирование прессованием – наиболее распространенный способ связывания сыпучих материалов, направленный на получение определенной структуры с помощью внешних механических воздействий. Для этой цели применяют формирующие, прокатывающие и выдавливающие установки. Сущность процесса – объемное сжатие и сдвиг прессуемой смеси, в большинстве случаев ее пластификация и структурирование, и затем формирование массы в гранулы. В технике применяют прессы периодического действия (штемпельные, рычажные, карусельные, гидравлические и др.) и непрерывного ротационного принципа (кольцевые, вальцовые).

Гранулирование выдавливанием может осуществляться двумя способами: влажным и сухим. При влажном гранулировании прессуе- мую массу с помощью дисперсионной среды вначале переводят в пастообразное пластифицированное состояние, а затем подвергают формованию и кристаллизации. Наибольшее распространение получил способ сухого гранулирования. После контроля по примесям рассыпной комбикорм подается в прессующую установку, где обрабатывается паром и посредством выдавливания смеси через отверстия матрицы формируется в гранулы, которые после охлаждения в специальной колонке и просеивания поступают в склад готовой продукции. Преимуществом является наличие высокопроизводительного прессующего оборудования при относительно небольших расходах электроэнергии, кроме того, обработка паром способствует достижению требуемых санитарногигиенических показателей качества комбикормов. Производство комбикормов на предприятии ведется с использованием требуемых технологических операций и линий по приему и размещению сырья в хранилищах. Процесс выполняется по утвержденной технологической схеме завода. Количество технологических линий устанавливается в соответствии с требованиями на производство отдельных видов комбикормов.

Актуальной задачей производства гранулированных комбикормов является получение готовых изделий заданного качества. Важнейшей операцией производства гранулированных комбикормов является процесс формования. В процессе формования определяются структурномеханические свойства гранулированных комбикормов, обусловливающие ход технологического процесса и качество готовых изделий [1].

Решение этой проблемы тесно связано с широкой автоматизацией технологических процессов, внедрением новых интеллектуальных технологий, появлением необходимых средств контроля для реализации автоматизированных систем управления, проведением организационно-технических мероприятий, способствующих

ВестникВГУИТ, №2, 2014 улучшению качества и увеличению ассортимента выпускаемых пищевых продуктов [2].

Наши исследования были направлены на разработку автоматизированной информационно-измерительной системы для мониторинга структурно-механических свойств гранулированных комбикормов после формования.

Эффективное использование цифровой видеотехники в системах автоматизации производства, прежде всего, наблюдается на наиболее развитых производствах с общей высокой культурой и технологией. Существующие методы цифровой обработки изображения ориентированы на удовлетворение интересов человека (распознавание текста и других образов, фильтрация и улучшение изображения с точки зрения человеческого зрения и т.д.). Важной областью применения цифровых изображений, регистрируемых цифровой видеокамерой (ЦВК) в видимом диапазоне, является автоматический контроль выпускаемой продукции. Например, в электронной промышленности - контроль наличия всех компонентов в движущихся на конвейере печатных платах сложных электронных устройств. Компьютерный визуальный контроль отсутствия пустых мест в движущейся упаковке таблеток используется в фармацевтической промышленности. В пищевой промышленности начинает использоваться компьютерная видеосъёмка для: выявления недостаточно заполненных бутылок на производственной линии; комплектности конечной упаковки изделий или наличия брака в виде отдельных подгоревших кукурузных хлопьев, проходящих контроль по цвету; оценки структурно-механических свойств шоколадных масс. Данное направление является актуальным, поэтому необходимо более широкое использование цифровой видеосъемки в САР различных технологических процессов пищевых производств [3, 4].

Для достижения поставленной цели были решены следующие задачи:

-

- разработаны теоретические основы обработки информации, поступающей от видеокамеры в САР [5];

-

- проведен анализ возможности использования цифровой видеосъемки в пищевой промышленности на примере формования жгутов из пищевой массы;

-

- проведен анализ использования ЦВК в качестве интеллектуального датчика для систем контроля, управления и регулирования;

-

- разработана параметрическая модель процесса формования жгутов из пищевой массы;

-

- определены динамические характеристики процесса формования;

-

- разработана математическая модель движения жгута пищевой массы после выхода из матричного отверстия [6];

-

- разработана математическая модель САР с использованием эталонного видеокадра в качестве задатчика в программной среде MATLAB;

-

- в качестве параметра процесса формования жгутов предложено использовать величину удельной площади, определяемой при математической обработке видеокадра;

-

- разработаны алгоритмы программ для определения по изображениям видеокадров изменения структурно-механических свойств пищевых масс [7, 8];

-

- разработаны критерии сравнения визуальных параметров, получаемых после обработки изображения видеокадра. Кроме точности определения визуального параметра, времени, необходимого для его расчета и времени запаздывания реакции на входное возмущение, предложен критерий визуальной устойчивости, отражающий чувствительность измеряемого параметра к случайным механическим сдвигам видеокамеры [9];

-

- произведена цифровая видеосъемка различных режимов работы формующей машины и после математической обработки видеозаписи определены передаточные функции при использовании в качестве регулируемых параметров таких выходных параметров как изменение расстояния до точки касания жгута к транспортерной ленте и изменение удельной площади;

-

- подтверждена эффективность использования величины удельной площади как при анализе производственного процесса формования, так и в качестве регулируемого параметра в САР процесса формования пищевого жгута. Именно удельная площадь оказалась наиболее чувствительным параметром, отражающим динамику процесса формования и обладающим минимальным запаздыванием;

-

- построены и проанализированы структурная и функциональная схемы системы регулирования процесса формования пищевых жгутов с использованием цифровой видеокамеры;

-

- на основании решения уравнений динамики жидкости получена математическая модель движения жгута после выхода из матричного отверстия, в которой, помимо вязко-

- сти, учтено свойство ползучести, характерное для комбикормовых масс;

-

- показаны преобразования структурных схем, позволяющие совместить экспериментальные и теоретические передаточные функции в единую систему для моделирования САР процесса формования жгута;

-

- разработана в Simulink математическая модель САР процесса формования жгута, позволяющая исследовать переходные процессы, происходящие в системе регулирования, использующая цифровую видеокамеру в качестве интеллектуального датчика;

-

- разработан алгоритм принятия решений для формирования регулирующего воздействия при использовании цифровой видеокамеры в качестве интеллектуального датчика;

-

- разработана САР технологических процессов пищевых производств с использованием ЦВК в качестве интеллектуального датчика.

Сформулированы предложения для обеспечения широкого использования ЦВК в качестве интеллектуального датчика:

-

- возможность установки ЦВК необходимо предусматривать на стадии проектирования технологического оборудования;

-

- для получения изображений внутри герм етичных объёмов технологического оборудования необходима разработка миниатюрных устройств, включающих ЦВК и светодиоды для подсветки наблюдаемого объекта;

-

- для расширения области использования ЦВК необходимо проведение прикладных научных исследований по изучению связи режимов обработки пищевого полуфабриката с изменением его визуальных характеристик (цвет, размер, форма и текстура поверхности);

-

- для использования ЦВК в качестве интеллектуального датчика необходимо решение проблемы метрологического обеспечения и сертификации измерительных комплексов "ЦВК – программное обеспечение".

Для получения из видеокадра информации о величине управляющего сигнала, подаваемого на исполнительное устройство, необходимо определить последовательность функционалов, преобразующих матрицу изображения видеокадра:

^) = ^<.А[Ф2(Ф^^^^^^ m

, (1) где Ф – векторный функционал, обеспечивающий одностороннее отображение множества (матрицы) Ма в другое множество (матрицу) Мв действительных чисел. Векторность функ- ционала говорит о невозможности обратного однозначного отображения. Для решения задачи сведения трехмерной матрицы изображения к численному значению определяемого параметра необходимо найти последовательность Ф1…Фn отображений.

Как и в любой САР, где применяются датчики уровня отслеживаемого параметра, так и в случае использования цифровой видеокамеры в качестве интеллектуального датчика целесообразно использовать эталонный видеокадр в качестве задатчика. К эталонному и текущему видеокадрам должны применяться для обработки одни и те же последовательности функционалов, после чего производится вычитание полученных изображений для определения управляющего воздействия.

Разработана методика подготовки к цифровой видеосъемке и методика проведения экспериментальной видеосъемки процесса формования комбикормовых жгутов в производственных условиях. С помощью этих методик и компьютерной программы, разработанных для оц енки стабильности скорости записи цифровой видеокамеры с помощью монитора персонального компьютера, показано, что скорость видеосъёмки (интервал времени между соседними кадрами) колеблется от кадра к кадру со средним периодом 0,2 с .

Разработана методика математической обработки видеофильмов, снимаемых в процессе проведения эксперимента, а также алгоритмы обработки экспериментальных видеокадров с использованием в качестве функцио-нaлов, преобразующих матрицы изображений видеокадров, функций математических пакетов "Image Processing Toolbox (IPT)" и "Digital Image Processing Using MATLAB (DIPUM)" в среде программного комплекса MATLAB. При этом проиллюстрированы изменения, происходящие с изображением исходного видеокадра после применения соответствующих функций.

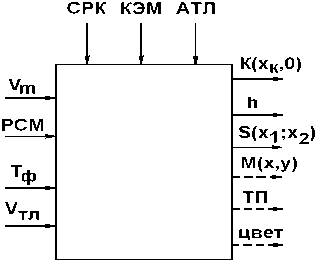

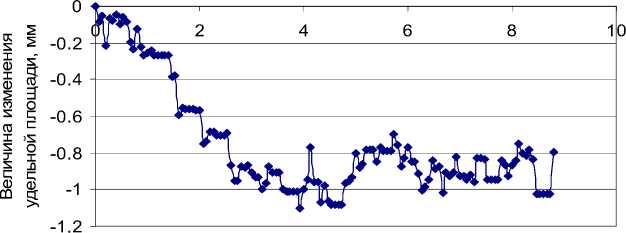

В качестве параметра процесса формования предложена величина удельной площади, равная Syd = S/(x2 - х). На основе анализа процесса формования жгута под произвольным углом разработана параметрическая модель процесса формования жгутов (рисунок 1). В общем случае входными параметрами являются: скорость выхода жгута из матричного отверстия (vM); реологические свойства комбикормовой массы (РСМ); температура формуемой массы (Тф) и скорость транспортёрной ленты (vтл). Эти параметры можно регулиро- вать за счёт изменения: скорости нагнетания комбикормовой массы, введения других рецептурных компонентов в эту массу, температуры термостатирования камеры (рисунок 2).

Рисунок 1. Параметрическая схема для формования жгута из матричного отв ерстия

В зависимости от изменения этих параметров будут изменяться такие выходные параметры как расстояние до точки касания (К (хк,0)); высота жгута (h); удельная площадь (S (х1, х2)); координаты максимального уровня жгута (М (х,у)); текстура (ТП) и цвет поверхности жгута. При этом случайным образом могут немного изменяться физико- химические свойства любого рецептурного компонента (СКР) и адгезионные свойства поверхности транспортерной ленты (АТЛ), возникать краевые эффекты на выходе формующего отвер стия матрицы (КЭМ), влияющие на выходные параметры процесса формования.

Выявлено, что с учётом конструкции рабочего экструдера и условий проведения экспериментальной видеосъёмки упрощается параметрическая схема, в которой изменяется состав входных и выходных параметров, а также влияющих случайных воздействий.

Обработаны и проанализированы экспе риментальные данные переходных процессов, возникающих после резкого увеличения или снижения скорости нагнетания комбикормовой массы. После обработки экспериментальной цифровой видеосъёмки переходного процесса, были определены передаточные функции:

W k ( 5 ) =

- 10,8959 - exp( - 0,4082 - 5 )

5 + 1,8147

W6 ( 5 ) =

- 0,6259- exp( - 0,2501- s) s + 0.6657

и

связывающие между собой, соответственно, изменение расстояния до точки касания и измен ени е удельной площади в зависимости от изменения скорости нагнетания комбикормовой массы. Из выражений (2) видно, что время запаздывания меньше для удельной площади, поэтому этот параметр быстрее реагирует на изменение динамики процесса формования.

Время, с

Рисунок 2. Изменение удельной площади при увеличении скорости нагнетания комбикормовой массы

Построена и проанализирована структурная схема системы регулирования процес-са формования комбикормовых жгутов с ис-пользованием цифровой видеокамеры. На её основе построена и проанализирована функциональная схема системы автоматического регулирования с использованием цифровой видеокамеры в контуре управления. Показано, что эту систему управления с цифровой видеокамерой можно отнести к классу из- вестных дискретных систем управления с ЭВМ, теоретические основы которых уже используются в проектировании систем управления технологическими процессами.

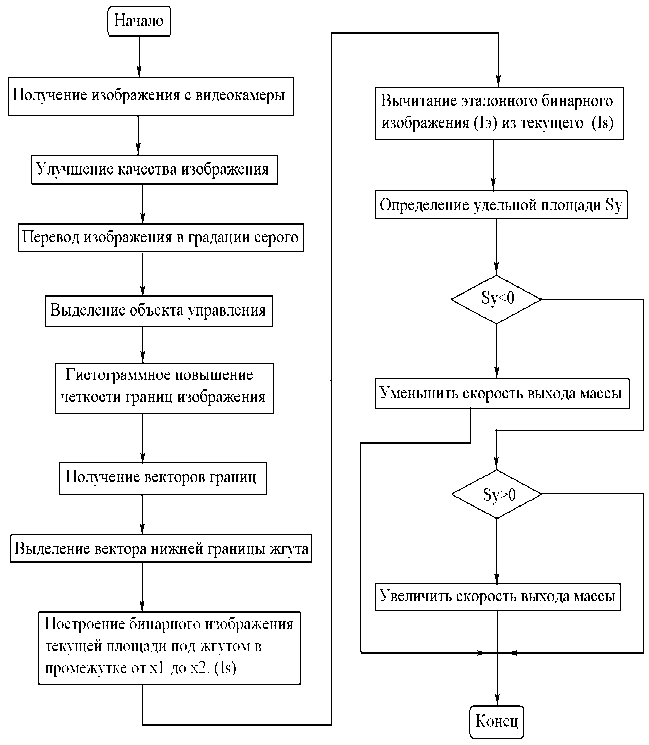

На рисунке 3 представлена разработанная блок-схема алгоритма управления, на основе которого интеллектуальная система принимает решение об изменении регулирующих воздействий.

Рисунок 3. Блок-схема алгоритма управления, на основе которого интеллектуальная система принимает решение об изменении регулирующих воздействий

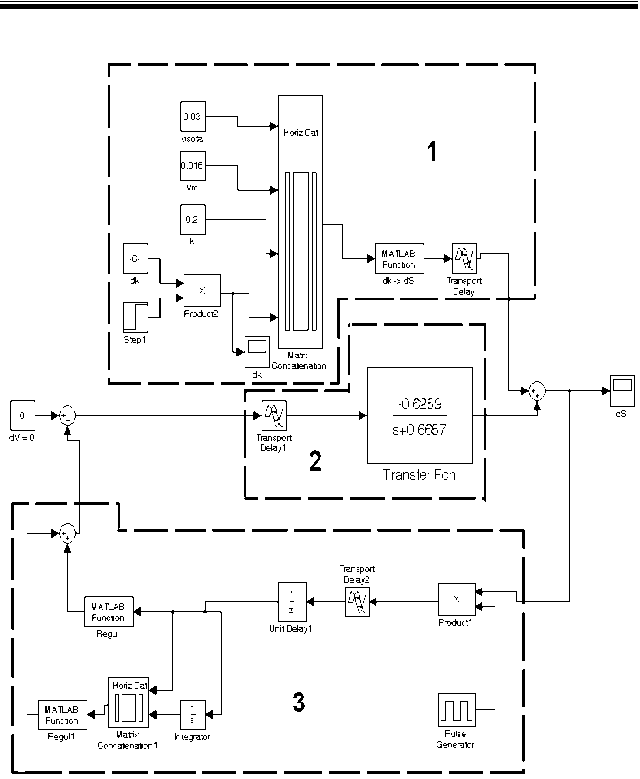

Рисунок 4. Математическая модель САР на основе измерения удельной площади.

Разработана в Simulink модель САР процесса формования комбикормового жгута (рисунок 4), позволяющая исследовать переходные процессы, происходящие в системах регулирования процесса формования жгута, использующих цифровую видеокамеру в качестве интеллектуального датчика.

Использование ЦВК в отраслях пищевой промышленности имеет широкие перспективы и повышает уровень автоматизации и пищевой безопасности производства.