Использование диамида терефталевой кислоты в резинах на основе СКН-40

Автор: Вохмянин М. А., Веснин Р. Л., Пятина В. В., Седых В. А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (84), 2020 года.

Бесплатный доступ

В представленной работе исследована кинетика аминолитической деструкции полиэтилентерефталата смесью аминоспиртов (моноэтаноламин и триэтаноламин) с получением диамида терефталевой кислоты (N, N'-бис (2-гидроксиэтил) терефталамид). Реакция деструкции проводилась при атмосферном давлении и периодическом перемешивании реакционной массы с последующей очисткой продукта с помощью перекристаллизации. Выявлена зависимость выхода целевого продукта (N, N'-бис (2-гидроксиэтил) терефталамида) от времени и температуры реакции, а также от соотношения компонентов. Рассмотрена возможность использования диамида в качестве одного из компонентов резин для расширения ингредиентной базы в резиновой промышленности. Изучено влияние полученного диамида на кинетику вулканизации резин на основе бутадиен-нитрильного каучука (СКН-40), рассмотрены физико-химические и физико-механические характеристики полученных вулканизатов. Аналогичным способом исследовано влияние олигомера, полученного поликонденсацией данного диамида терефталевой кислоты. Выбор в качестве основе каучука СКН-40 обусловлен высокой полярностью каучука и его хорошей совместимостью с полученным полярным диамидом терефталевой кислоты и олигомером на его основе. Выявлено ускоряющее действие диамида терефталевой кислоты в комбинации с 2-меркаптобензтиазолом (Каптакс) на серную вулканизацию резин на основе СКН-40 - время достижения оптимума вулканизации сокращается на 4 мин. В случае использования только диамида терефталевой кислоты, без введение 2-мертаптобензтиазола, точка оптимума вулканизации смещается в сторону большего времени. Введение диамида терефталевой кислоты или его олигомера приводит к изменению физико-механических свойств резин - прочности при разрыве и удлинению при разрыве. Изучена кинетика набухания полученных резин в толуоле и бензине в течение четырехсот часов. Замечено снижение степени набухания вулканизатов в бензине при введении диамида терефталевой кислоты вместо активатора вулканизации оксида цинка. Рассмотрены возможные варианты дальнейшего применения и использования полученного диамида терефталевой кислоты и его олигомера.

Диамид терефталевой кислоты, полиэтилентерефталат, аминолиз, бутадиен-нитрильный каучук, кинетика вулканизации, кинетика набухания

Короткий адрес: https://sciup.org/140250925

IDR: 140250925 | УДК: 678 | DOI: 10.20914/2310-1202-2020-2-161-168

Текст научной статьи Использование диамида терефталевой кислоты в резинах на основе СКН-40

В настоящее время большое внимание уделяется процессам химического рециклинга твердых бытовых отходов с целью получения полезных и ценных соединений, которые могут быть использованы в различных отраслях промышленности, в том числе в полимерной промышленности. Одним из таких направлений является рециклинг твердых бытовых отходов полиэтилентерефталата (ПЭТ) с получением исходных компонентов для повторного синтеза ПЭТ [1, 2], либо с получением новых соединений, в особенности низкомолекулярных, пригодных для использования в химической промышленности [3–6].

Существует метод утилизаци отходов ПЭТ с помощью аминоспиртов – аминолиз, в результате которого получается низкомолекулярный продукт, содержащий бензольное кольцо, амидные группы и концевые гидроксильные группы (N, N'-бис (2-гидроксиэтил) терефтала-мид) [4]. Ввиду наличия таких функциональных групп, данное соединение может быть использовано в качестве нового ингредиента, влияющего на физико-химические и физико-механические характеристики резин.

Для исследования влияния данного диамида на некоторые свойства вулканизатов, изучались резиновые смеси на основе полярного каучука СКН-40, с введением в смесь очищенного порошка N, N'-бис (2-гидроксиэтил) терефтала-мида и его олигомера. Значительный вклад в изменение свойств полимерных композиций могут вносить соединения, имеющие функциональные группы [7].

Материалы и методы

В качестве исходных компонентов для получения диамида терефталевой кислоты (проведение реакции аминолитической деструкции) использовались измельченные отходы ПЭТ с размером частиц 5х5 мм. В качестве смеси аминоспиртов использовались мо-ноэтаноламин (МЭА) технический и триэтаноламин (ТЭА) технический, производства группы компаний «Химпэк». Реакция деструкции проводилась при атмосферном давлении и температурах 150 и 160 °С.

Получение олигомера на основе N, N'-бис (2-гидроксиэтил) терефталамида осуществлялось реакцией поликонденсации при вакуумировании и остаточном давлении 20–30 мм. рт. ст. в колбе Вюрца. Температура реакции 210–215 °С, продолжительность реакции 20 мин.

В качестве основы резиновой смеси использовался бутадиен-нитрильный каучук СКН-4045 производства компании ОАО «Красноярский завод синтетического каучука» (ТУ 38.30314–2006). Рецептура модельной резиновой смеси представлена в таблице 1.

Таблица 1.

Рецептура модельной резиновой смеси

Table 1.

Model rubber compounding

|

Ингредиенты Ingredients |

Массовые части на 100 массовых частей каучука, масс. ч. Mass parts per 100 mass parts of rubber, mass.p. |

Массовые проценты, % Mass percent, % |

Масса навески, г Weight of sample, g |

|

СКН-40 NBR-40 |

100 |

62,5 |

50 |

|

Сера Sulfur |

2 |

1,25 |

1 |

|

Каптакс Captax |

1,5 |

0,94 |

0,75 |

|

Оксид цинка Zinc oxide |

5 |

3,12 |

2,5 |

|

Стеариновая кислота Stearic acid |

1,5 |

0,94 |

0,75 |

|

Технический углерод (П 803) Carbon black (P 803) |

50 |

31,25 |

25 |

|

Итого Total |

160 |

100 |

80 |

Резиновые смеси с добавлением продукта деструкции ПЭТ и олигомера на его основе, а так же модельная резиновая смесь, были приготовлены в лабораторном микросмесителе с объёмом загрузочной камеры 0,1 л, производства ООО «Полимермаш Групп». Приготовление всех резиновых смесей осуществлялось в одинаковых режимах смешения (таблица 2). Итоговое время смешения 13–14 мин.

Таблица 2.

Режим смешения резиновых смесей при температуре 90 °С

Table 2.

Rubberblend mode at a temperature 90 °С

|

Операция Procedure |

Время смешения, скорость вращения роторов Mixing time, rotor speed |

|

Загрузка каучука Loading of rubber |

2 мин; 40 об/мин 2 min; 40 rpm |

|

Загрузка продукта деструкции ПЭТ/олигомера на его основе Loading a PET/oligomer degradation product based on it |

5 мин; 40 об/мин 5 min; 40 rpm |

|

Загрузка сажи и стеариновой кислоты Loading of black carbon and stearic acid |

3 мин; 40 об/мин 3 min; 40 rpm |

|

Загрузка окиси цинка Loading of zinc oxide |

2 мин; 40 об/мин 2 min; 40 rpm |

|

Загрузка каптакса Loading the captax |

1 мин; 60 об/мин 1 min; 60 rpm |

|

Загрузка серы Loading sulfur |

Снятие кривых вулканизации осуществлялось на реометре Moving Die Rheometer, компании «Prescott Instruments Ltd». Снятие кривых вулканизации производилось при температуре 160 °С в течение 30 мин.

Исследование прочностных свойств полученных резин, осуществлялось на разрывной машине AG-X 5 kN, компании «Shimadzu». Испытаний проводились согласно ГОСТ ISO 37–2013 – скорость перемещения траверсы 500 мм/мин.

Для исследования кинетики набухания полученных резин использовался толуол ч.д.а. (ГОСТ 5789–78), производства компании «ЭКОС-1» и бензин марки АИ-92 производства компании «ЛУКОЙЛ».

Результаты

Кинетика аминолитической деструкции полиэтилентерефталата

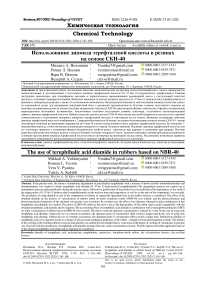

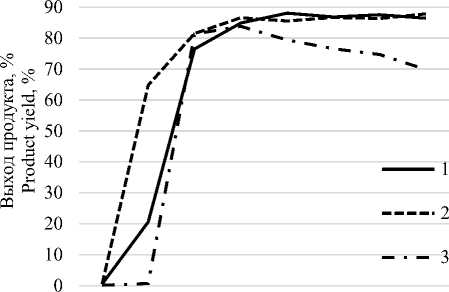

Изучение кинетики деструкции ПЭТ проводилось при двух соотношениях исходных компонентов 1:4:5 и 1:3:4 соответственно для ПЭТ, моноэтаноламина и триэтаноламина. На рисунках 1 и 2 представлены зависимости выхода продукта реакции (N, N'-бис (2-гидрокси-этил) терефталамида) от соотношения компонентов, времени реакции и температуры реакции.

В результате деструкции ПЭТ получается белое кристаллическое низкомолекулярное соединения N, N'-бис (2-гидроксиэтил) тере-фталамида, которое очищалось от остатков аминоспиртов двух- или трехкратной перекристаллизацией из воды. В дальнейшем высушивалось при температуре 90 °С в течение 3 ч.

30 60 90 120 150 180 210 240

Время, мин

Time, min

Рисунок 1. Кинетика деструкции ПЭТ при соотношении компонентов 1:4:5 (1 – температура реакции 140 °С; 2 – температура реакции 150 °С;

3 – температура реакции 160 °С)

Figure1. Kinetics of PET degradation at a component ratio of 1:4:5 (1 – reaction temperature 140 °C; 2 – reaction temperature 150 °C; 3 – reaction temperature 160 °C)

Time, min

Рисунок 2. Кинетика деструкции ПЭТ при соотношении компонентов 1:3:4 (1 – температура реакции 140 °С; 2 – температура реакции 150 °С; 3 – температура реакции 160 °С)

Figure 2. Kinetics of PET degradation at a component ratio of 1:3:4 (1 – reaction temperature 140 °C; 2 – reaction temperature 150 °C; 3 – reaction temperature 160 °C)

Получение олигомера на основе N, N'-бис (2-гидроксиэтил) терефталамида.

В результате проведение процесса поликонденсации N, N'-бис (2-гидроксиэтил) терефталамида было получено смолообразное вещество, кристаллизующееся при остывании, цвета от светло-желтого до карамельного с запахом аминоспиртов. Растворимость полученного соединения наблюдалась только в диметилсульфоксиде и диметилформамиде ввиду высокой полярности данных растворителей.

Приготовление резиновых смесей с введением N, N'-бис (2-гидроксиэтил) терефталамида

Приготовление резиновых смесей осуществлялось в соответствии с режимом, приведенным в таблице 2. Помимо модельной смеси (таблица 1) было приготовлено 5 смесей: с добавлением N, N'-бис (2-гидроксиэтил) тере-фталамида в количестве 5, 10 и 20 массовых частей на 100 массовых частей каучука, а также 5 и 10 массовых частей на 100 массовых частей каучука для олигомера на основе продукта деструкции ПЭТ. В таблице 3 приведены рецептуры приготовленных резиновых смесей [8,9].

В резиновой смеси 3 оксид цинка была заменена продуктом деструкции ПЭТ, исходя из ранее полученных данных по кинетике вулканизации смесей 1 и 2.

Таблица 3.

Рецептуры резиновых смесей

Table 3.

Rubber compounding

|

Ингредиенты Ingredients |

Резиновая смесь, масс. части The rubber compound of the masses. part |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

СКН-40 NBR-40 |

100 |

100 |

100 |

100 |

100 |

|

Сера Sulfur |

2 |

2 |

2 |

2 |

2 |

|

Каптакс Captax |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

Оксид цинка Zink oxide |

5 |

5 |

— |

5 |

5 |

|

Стеариновая кислота Stearic acid |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

Технический углерод (П 803) Carbon black (P 803) |

40 |

30 |

50 |

45 |

40 |

|

Продукт деструкции ПЭТ The product of degradation of PET |

10 |

20 |

5 |

– |

– |

|

Олигомер на основе продукта деструкции ПЭТ The oligomer on the basis of product degradation PET |

– |

– |

– |

5 |

10 |

|

Итого Total |

160 |

160 |

160 |

160 |

160 |

Кинетика вулканизации резиновых смесей

В случае каждой резиновой смеси изучалась кинетика вулканизации полученных резиновых смесей.

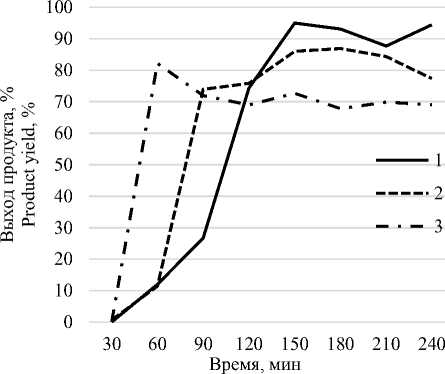

На рисунке 3 приведены кривые вулканизации приготовленных резиновых смесей.

В таблице 4 представлены степени вулканизации на разных отрезках времени для приготовленных резиновых смесей.

τ, сек

Рисунок 3. Кинетика вулканизации приготовленных резиновых смесей (1 – смесь № 1; 2 – смесь № 2; 3 – смесь № 3; 4 – смесь № 4; 5 – смесь № 5; 6 – модельная смесь)

Figure3. The vulcanization kinetics of prepared rubber compounds (1 – mixture No. 1; 2 – mixture No. 2; 3 – mixture No. 3; 4 – mixture No. 5; 5 – mixture No. 5; 6 – model mixture)

Таблица 4.

Продолжительность периодов вулканизации резиновых смесей

Table 4.

The duration of the periods of vulcanization of rubber compounds

|

Смесь | Сompound |

||||||

|

Модельная | Modeling |

1 |

2 |

3 |

4 |

5 |

|

|

Т 10% , мин | Т 10% , min |

0,47 |

0,42 |

0,45 |

1,48 |

0,51 |

1,03 |

|

Т 50% , мин | Т 50% , min |

2,14 |

1,60 |

2,01 |

7,02 |

4,10 |

4,27 |

|

Т 90% , мин | Т 90% , min |

17,22 |

13,37 |

15,21 |

21,23 |

17,50 |

18,58 |

Упруго-прочностные свойства полученных резин

Приготовленные резиновые смеси были вулканизованы при оптимальных условиях, исходя из полученных данных кинетики вулканизации каждой смеси: температура 160 °С, время Т90%+5 мин.

В таблице 5 представлены некоторые упруго-прочностные свойства полученных резин.

Таблица 5.

Упруго-прочностные свойства полученных резин

Table 5.

The elastic-strength characteristics of the obtained rubber

|

Смесь | Compound |

||||||

|

Модельная | Modeling |

1 |

2 |

3 |

4 |

5 |

|

|

Условная прочность, Мпа | Conditional strength, MPa |

22,4 |

16,6 |

14,6 |

16,7 |

18,5 |

18,8 |

|

Относительное удлинение при разрыве, % Elongation at break, % |

282 |

310 |

333 |

264 |

355 |

377 |

Кинетика набухания резин в толуоле и бензине

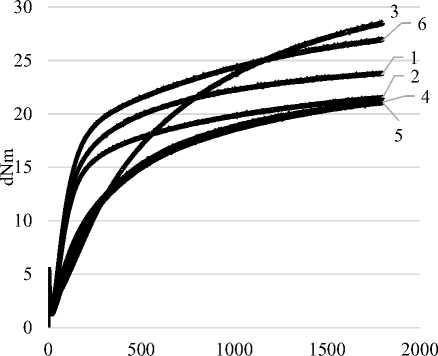

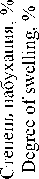

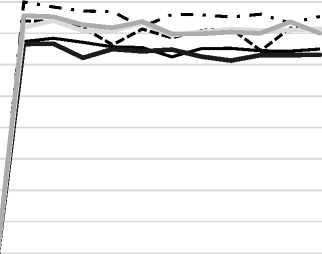

Для исследования вулканизационной сетки исследовалось набухание полученных резин в толуоле и бензине (рисунок 4 и 5) [10-12].

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0 24 48 72 96 192216240264336360384

Время, ч Time, hours

0,4

0,35

Рисунок 4. Кинетика набухания резин в толуоле (1 – смесь 1; 2 – смесь 2; 3 – смесь 3; 4 – смесь 4; 5 – смесь 5; 6 – модельная смесь)

Figure 4. The kinetics of swelling of the rubber in toluene (1 – а mixture of 1; 2 – а mixture of 2; 3 – a mixture of 3; 4 – а mixture of 4; 5 – а mixture of 5; 6 – model mixture)

0,3

0,25

0,2

0,15

0,1

0,05

0 24 48 72 96 192 264 336 408

Время, ч

Time, hours

Рисунок 5. Кинетика набухания резин в бензине (1 – смесь 1; 2 – смесь 2; 3 – смесь 3; 4 – смесь 4;

5 – смесь 5; 6 – модельная смесь)

Figure 5. Kinetics of rubber swelling in gasoline (1 – а mixture of 1; 2 – а mixture of 2; 3 – a mixture of 3; 4 – а mixture of 4; 5 – а mixture of 5; 6 – model mixture)

Обсуждение

Кинетика аминолитической деструкции полиэтилентерефталата

В ходе протекания процесса аминолити-чесой деструкции ПЭТ оптимальным временем проведения реакций, для соотношения компонентов 1:4:5 (рисунок 1) при всех трех исследуемых температурах, является время от 60 до 100 минут, когда выход продукта составляет 78–82%. При более длительном времени реакции выход продукта незначительно изменяется в пределах 3–5%, что нецелесообразно ввиду энергетических затрат на нагрев и поддержание заданной температуры реакционной массы.

Стоит обратить внимание на реакцию, проводимую при 160 °С: можно заметить, что при длительном времени реакции выход продукта начинает снижаться. Это может быть связано с тем, что температура кипения МЭА (170 °С) близка к температуре реакции, что приводит к его частичному испарению и удалению из реакционной массы.

При протекании процесса деструкции ПЭТ при соотношении компонентов 1:3:4 (рисунок 2) наблюдается большая разница выхода продукта от параметров реакции, в особенности от температуры. В первую очередь это связано с малым количеством смеси аминоспиртов относительно массы частиц ПЭТ, в особенности малым количеством МЭА, который выступает непосредственно агентом разложение макромолекул ПЭТ.

Отчетливо наблюдается разница между проведением реакции при 140 °С и 160 °С: в первом случае выход продукта больше, но и время реакции, для достижения максимального выхода продукта, больше (150 и 60 минут для 140 °С и 160 °С соответственно). Такое явление объясняется скоростью диффузии молекул МЭА в частицы ПЭТ: чем выше температура реакции, тем скорость проникновения молекул МЭА в частицы ПЭТ больше, но процесс осложняется тем, что при данной температуре МЭА начинает сильно испаряться, что видно по снижению выхода продукта по сравнению с более низкими температурами реакции (140 °С и 150 °С).

Кинетика вулканизации резиновых смесей

Кривые вулканизации всех приготовленных резиновых смесей, включая модельную смесь, имеют схожий вид: во всех случаях отсутствует реверсия при вулканизации и очень маленький индукционный период при заданных режимах испытаний [13-15].

Стоит обратить внимание на смеси 1 и 2 в сравнении с модельной смесью: при добавлении продукта деструкции ПЭТ время Т 90% сокращается на 21,6 и 11,6% соответственно. Приготовление и испытание смеси 3 полностью обусловлено ускоряющим действием продукта деструкции ПЭТ. Но, как видно из рисунка 3, сравнивая кривые 3 и 6, а так же взяв в расчет данные из таблицы 4, применение продукта деструкции ПЭТ в качестве индивидуального ингредиента (активатора вулканизации), при замене им оксида цинка, не дает положительных результатов.

На основании полученных данных кинетики вулканизации смеси 3, можно заключить, что продукт деструкции ПЭТ обладает ускоряющим действием на процесс серной вулканизации в комбинации с другими веществами, в частности с 2-меркаптобензтиазолом (Каптакс).

Рассматривая кривые вулканизации 4 и 5 (рисунок 3), а так же данные таблицы 4 по смесям 4 и 5, можно заметить, что использование добавки олигомера продукта деструкции ПЭТ незначительно замедляет процесс вулканизации. Такие результаты могут являться следствие стерического фактора, в особенности, если принять во внимание высокую полярность вводимого олигомера. Кроме этого, полученный олигомер может выполнять функцию полярного пластификатора, чем обуславливается такое изменение относительного удлинения при разрыве (таблица 5).

Упруго-прочностные свойства полученных резин

Сравнивая данные из таблицы 5, можно заметить, что условная прочность полученных резин ниже, чем у модельной смеси, однако, относительное удлинение при разрыве больше и при добавлении продукта деструкции ПЭТ и олигомера на его основе. Наиболее выраженный рост относительного удлинения при разрыве наблюдается в случае смеси 5. В данном случае стоит обратить внимание на строение получаемого олигомера из продуктов деструкции ПЭТ – в его строении имеется остаток терефталевой кислоты, который в свою очередь часто встречается в эфирах терефталевой кислоты, применяемых в качестве пластификаторов для резин. Такое увеличение значения относительного удлинения при разрыве может быть обусловлено определенный пластифицирующим действием олигомерного компонента данных смесей (смесь 4 и 5).

Стоит отметить, что возрастание данного показателя, удлинения при разрыве, наблюдается и при добавлении низкомолекулярного продукта деструкции ПЭТ, но в меньшей степени.

Снижение условной прочности у смесей 1 и 2 в сравнении с модельной смесью, может быть связано с плохой совместимостью компонентов, либо указывает на необходимость корректировки режимов смешения (температуры и времени смешения на отдельных стадиях), для более равномерного распределения порошка продукта деструкции ПЭТ в резиновой смеси.

Кинетика набухания резин в толуоле и бензине

Набухание полученных резин, с добавлением продукта деструкции ПЭТ и его олигомера, в толуоле имеет одинаковый характер для всех 6 смесей, включая модельную смесь (рисунок 4). Однако, количество компонента, который растворился в данном растворителе разное (таблица 6).

Таблица 6.

Количество растворимого в толуоле компонента

Table 6.

The amount of toluene soluble component

|

Смесь Compound |

Количество компонента смеси, растворимого в толуоле, масс. % The amount of the component of the mixture that is soluble in toluene, mass. % |

|

Модельная Modeling |

1,4 |

|

1 |

2,1 |

|

2 |

3,5 |

|

3 |

2,5 |

|

4 |

0,7 |

|

5 |

2,5 |

Стоит обратить внимание на смесь 4, где наблюдалось наименьшее количество растворенного в толуоле компонента. Такие данные могут указывать на то, что олигомер в смеси может находится в связанном состоянии либо с самими цепями макромолекул полимера, либо с иными компонентами резиновой смеси. Однако, при большем содержании олигомера на основе продуктов деструкции ПЭТ, наблюдается повышенное растворение в толуоле компонентов смеси, даже в сравнении с модельной смесью. Это может объясняться избытком данного компонента в смеси и его неполное связывание, либо с недостатками режима приготовления (смешения) данной смеси.

При набухании резин в бензине (рисунок 5) отчетливо заметно, что набухание смеси 3 значительно отличается от остальных смесей. Из кривой видно, что степень набухания данной смеси меньше степени набухания остальных смесей примерно в 1,5 раза. Такой характер набухания смеси 3 в бензине может быть обусловлен образованием большего количества поперечных связей, что значительно снижает скорость диффузии растворителя внутрь образца. Однако, принимая во внимание упруго-прочностные показатели данной резины, можно сказать о том, что образующиеся дополнительные поперечные связи менее прочные, как это видно из данных таблицы 5 – условная прочность смеси 3 меньше, чем у модельной.

Стоит так же обратить внимание на кривую набухания модельной смеси в бензине (кривая 6, рисунок 5). Можно заметить на данной кривой характерный «горб», который указывает на то, что в процессе набухания часть компонентов резиновой смеси растворилась в бензине. Однако, последующее поведение образца соответствует его дальнейшему медленному набуханию. В случае всех остальных образцов такого явления не наблюдалось – все образцы набухали постепенно с небольшим ускорением диффузии растворителя в образец в области 90–100 ч.

Проводится детальный анализ полученных данных в сопоставлении с данными литературы, что служит обоснованием выводов и заключений авторов.

Заключение

В результате проведенного исследования был определен оптимальный температурный и временной режим разложение отходов ПЭТ при двух соотношениях необходимых компонентов. Выявлены некоторые особенности данного процесса при длительном времени реакции деструкции ПЭТ.

Кроме этого, показано, что введение продукта аминолитической деструкции ПЭТ (N, N'-бис (2-гидроксиэтил) терефталамида) и его олигомера приводит к некоторым изменениям физико-механических и физико-химических характеристик резин, а также выявлено действие данных компонента на продолжительность периодов вулканизации.

В дальнейшем планируется более подробное изучение влияния данных ингредиентов на технологические и эксплуатационные характеристики резин и термопластов.

В перспективе возможно применение данных компонентов в резинах на основе полярных каучуков и их комбинации, а также введение данных добавок в термопласты и термоэ-ластопласты для изменения их химических, физических или механических характеристик.

Список литературы Использование диамида терефталевой кислоты в резинах на основе СКН-40

- Teotia M., Tarannum N., Soni R.K. Depolymerization of PET waste to potentially applicable aromatic amides: Their characterization and DFT study // Journal of Applied Polymer Science. 2017. № 31. P. 45153.

- Guo Z., Lindqvist K., Mottedela H. An efficient recycling process of glycolysis of PET in the presence of a sustainable nanocatalyst // Journal of Applied Polymer Science. 2018. № 32. P. 46285.

- George N., Kurian T. Sodium carbonate catalyzed aminolytic degradation of PET // Progress in Rubber, Plastics and Recycling Technology. 2016. № 3. P. 153-168.

- Веснин Р.Л., Алалыкин А.А., Вохмянин М.А. Технология утилизации отходов полиэтилентерефталата с получением амида терефталевой кислоты // Известия высших учебных заведений. Серия "Химия и химическая технология". 2020. № 2. С. 99-104.

- Padhan R.K., Sreeram A. Chemical Depolymerization of PET Bottles via Combined Chemolysis Methods // Recycling of Polyethylene Terephthalate Bottles. 2019. P. 135-147.

- Ohmura S.D. et al. Depolymerization of Waste PET with Phosphoric Acid-Modified Silica Gel Under Microwave Irradiation // Journal of Polymers and the Environment. 2017. V. 25. № 2. P. 250-257.

- Шыхалиев К.Ф. Получение резины на основе бутадиен-нитрильного каучука, поливинилхлорида и их модификацией с деревянным камнем // Вестник науки и образования. 2017. № 9. С. 10-14.

- Пат. № 2633892, RU, C08L 9/00, 9/02, 9/06, 3/04, 3/06, 3/22, 5/09, 5/10, 5/3417, 5/40, 5/47. Маслобензостойкая морозостойкая резиновая смесь / Лившиц А.Б., Мингазов А.Ш., Ушмарин Н.Ф., Сандалов С.И. и др. № 2016145972; Заявл. 22.11.2016; Опубл. 19.10.2017, Бюл. № 29.

- Шилов И.Б., Веснин Р.Л., Широкова Е.С., Козулин Д.А. Исследование резин на основе бутадиен-нитрильных каучуков // Advanced science. 2017. № 4. C. 10.

- Усс Е.П., Шашок Ж.С., Касперович А.В., Карманова О.В. Влияние модифицирования эластомерных композиций в среде полиэтиленоксидов на их стойкость к действию минеральных масел // Вестник ВГУИТ. 2017. № 1. С. 242-247.

- Castagnet S. et al. Swelling measurement during sorption and decompression in a NBR exposed to high-pressure hydrogen // International Journal of Hydrogen Energy. 2017. V. 42. № 30. P. 19359-19366.

- Blivernitz A., F?rster T., Eibl S. Simultaneous and time resolved investigation of diffusion processes of individual model fuel components in acrylonitrile-butadiene-rubber in the light of swelling phenomena // Polymer Testing. 2018. V. 70. P. 47-56.

- Дулина О.А., Тарасенко А.Д., Буканов А.М., Ильин А.А. Влияние способа выделения каучука из латекса на свойства эластомерных материалов на основе бутадиен-нитрильных каучуков // Тонкие химические технологии. 2017. № 4. С. 85-90.

- Бочкарев Е.С., Сидоренко Н.В., Буравов Б.А., Медников С.В. и др. Влияние типа вулканизующей группы на свойства вулканизатов на основе бутадиенитрильного каучука // Известия волгоградского государственного технического университета. 2019. № 5. С. 113-118.

- Razavizadeh M., Jamshidi M. Effects of methylene diphenyl diisocyanate on the physical, mechanical, and vulcanization properties of nitrile rubber // Journal of Applied Polymer Science. 2017. V. 134. № 33. P. 45200.