Использование электронно-ионной технологии при очистке дисперсной фазы коптильного дыма

Автор: Варфоломеев Ю.Н., Возмилов А.Г., Смолин Н.И., Суринский Д.О.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Энергообеспечение и энерготехнологии

Статья в выпуске: 1, 2013 года.

Бесплатный доступ

Представлены состав коптильного дыма, основные способы его очистки и перспективы использования электронно-ионной технологии.

Электрокопчение, полициклические ароматические углеводы, дымогенерация, электрическое поле, рыба

Короткий адрес: https://sciup.org/14082668

IDR: 14082668 | УДК: 664.951.3

Текст научной статьи Использование электронно-ионной технологии при очистке дисперсной фазы коптильного дыма

Введение. Химический состав коптильного дыма, а также его конденсатов полностью не исследован. На сегодняшний день идентифицировано около 300 соединений, тогда как в коптильном дыме их находится порядка 10 000, причем некоторые, присутствуя в микроколичествах, играют важную роль в образовании эффектов копчения.

В коптильном конденсате обнаружено 288 соединений, причем только 68 – в копчененом пищевом продукте. Это свидетельствует о чрезвычайно высокой реакционной способности основных коптильных компонентов, реагирующих с веществами продукта: спиртов, кетонов, кетоспиртов, альдегидов, кислот, эфи- ров. Наблюдения последних 200 лет показали, что люди, вынужденные по роду своей деятельности соприкасаться со смолой и сажей, часто болеют тяжелыми онкологическими заболеваниями (например, трубочисты). Исследования, проведенные в Исландии в начале века, также указывают на то, что заболеваемость раком в этой стране и в Норвегии, где традиционными являлись заготовки сельди домашнего копчения на зиму, в 2,5–3 раза выше, чем в других странах. Это воздействие приписывают группе полициклические ароматические углеводороды (ПАУ), в большом количестве содержащихся в смоле и саже. В процессе копчения ПАУ попадают на поверхность и внутрь продукта и там могут изменить свою природу путем взаимодействия с продуктом. В течение последних 100 лет ученые всего мира пристально исследуют ПАУ и предлагают различные методы защиты копченых продуктов от загрязнения ими.

Цель исследования – повышение качества при копчении сельскохозяйственных продуктов путем использования технических средств электрокопчения на основе электронно-ионной технологии (ЭИТ).

Задачи исследования:

-

1. Теоретически изучить состав коптильного дыма, содержание ПАУ в дисперсной фазе.

-

2. Изучить существующие методы очистки дыма.

-

3. Обосновать конструкцию аппарата электрокопчения с предварительной электроочисткой коптильного дыма, получить аналитическую зависимость распределения напряженности электрического поля по длине продукта.

Метод исследования – аналитический.

Химический состав коптильного дыма. В коптильном дыме идентифицировано 47 видов ПАУ, однако имеется около 200 соединений подобного типа. В самих пищевых продуктах (мясе, рыбе) можно обнаружить около 20 видов ПАУ. Опыты показали, что не все ПАУ обладают канцерогенными или мутагенными свойствами. Одним из самых канцерогенных является бензо(а)пирен, который в старой номенклатуре характеризуется как 3,4-бензо(а)пирен. Канцерогенность продукции устанавливают по нему, так как аналитически это вещество относительно просто определить. В выкопченных продуктах содержание бензо(а)пирена составляет от 0 до 500 мкг/кг.

Нормативы на количественный уровень ПАУ в отечественных стандартах совпадают с требованиями западных стран. Например, верхняя граница содержания 3,4-бензо(а)пирена в копченых продуктах не должна превышать 1 мкг/кг. Считается, что ниже этого предела канцерогенные и мутагенные свойства ПАУ не проявляются.

ПАУ образуются в коптильном дыме практически из всех органических субстанций при недостаточной подаче кислорода в результате реакций циклизации, дегидрирования, конденсации при температуре более 400 °С. Вероятность их образования особенно высока в случае нерегулируемого горения древесины, когда температура в дыме достигает 1000 °С и выше.

Н.Д. Горелова и П.П. Дикун установили, что бензо(а)пирен присутствует в коптильном дыме при всех условиях дымогенерации (от 2,3–4,8 до 5,2 мкг/м3), в соскобе со стен камер для копчения рыбы (в 1 г соскоба от 1 до 10 мкг), в мышечных тканях копченой рыбы (от 3,3 до 6,7 мкг/кг), в копченых колбасах (от 1,9 до 10,5 мкг/кг). Л.М. Шабад отмечает, что заболеваемость раком среди работников предприятий коптильных производств мясной и рыбной отраслей выше, чем среди работников молочной промышленности.

По данным немецких исследователей (Б. Шобер), рыба холодного и горячего копчения имеет примерно одинаковый уровень содержания ПАУ в мышечных тканях (1–3 мкг/кг) и коже (2–61 мкг/кг) [3].

Существующие методы очистки коптильного дыма

Уменьшить содержание ПАУ в копченостях можно следующими способами:

-

- регулированием процесса дымогенерации, поддержанием температуры тления опилок на более низком уровне (не более 400 С). Достигается применением эндотермического способа дымогенерации;

-

- очисткой дыма перед подачей в коптильную камеру (механическая фильтрация, водоиммерсионная или электростатическая очистка); ПАУ содержатся прежде всего в крупных частицах дисперсной фазы дыма, которая удаляется фильтрованием, осаждением или конденсацией в воде. Способ дорогостоящий и не нашел практического применения;

-

- удлинением пути движения дыма от дымогенератора до камеры (но не более 30 с), в этом случае в дымоходах остается большая часть смоляной фракции, содержащей ПАУ [2]. Способ увеличивает габариты и массу коптильной установки;

-

- использованием коптильных препаратов, предварительно очищенных от смоляной фракции и ПАУ вместо дыма.

Невозможность применения при дымовом копчении.

Обоснование конструкции аппарата электрокопчения с предварительной электроочисткой коптильного дыма.

Мы предлагаем устройство предварительной очистки дыма от крупных частиц за счет применения электронно-ионной технологии, используемой при копчении сельскохозяйственной продукции – электрокопчении. Теоретически рассмотрен вариант технического решения предварительной очистки дымовоздушной смеси коптильного дыма от крупных частиц и более равномерного рассеивания мелкодисперсной части аэрозоля на продукте копчения.

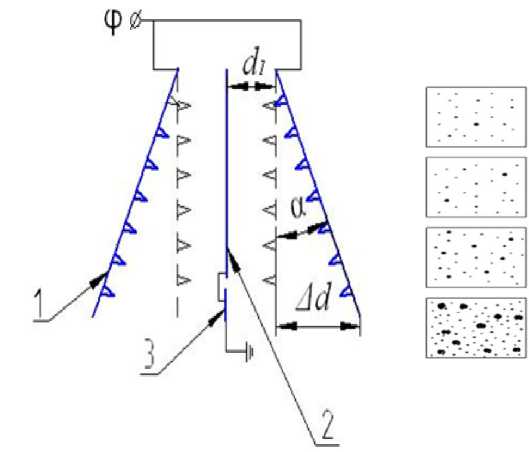

Для получения электрического поля с переменной напряженностью по высоте коптильной камеры ко-ронирующие электроды располагались под углом к вертикальной оси (рис. 1).

Рис. 1. Схема расположения коронирующих электродов опытной установки, картина осаждения частиц дымовоздушной смеси для нее: 1 – коронирующий игольчатый электрод; 2 – заземленный электрод (продукт копчения); 3 – дополнительный заземленный электрод для предварительной очистки дымокоптильной смеси от крупных частиц

Из теории электрогазоочистки известно аналитическое выражение расчета эффективности очистки дымовоздушной смеси [4]:

-W-L

Г = 1 - f - - '

L – длина коронирующей системы, м;

-

d – межэлектродное расстояние, м;

W – скорость дрейфа заряженных частиц, м/с;

u – скорость воздушного потока, м/с.

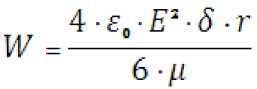

Скорость дрейфа осаждаемых частиц в электрокоптилке определяется по известному выражению [4]:

,

где – электрическая постоянная;

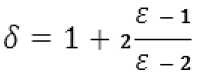

- коэффициент, учитывающий диэлектрические свойства частиц;

ε – относительная диэлектрическая проницаемость частиц коптильного дыма;

E – напряженность электрического поля;

– коэффициент динамической вязкости воздушной среды;

r – радиус частицы.

Известно, что в начальный период осаждаются наиболее крупные частицы, так как скорость дрейфа частиц W прямо пропорциональна размеру частиц r.

Задаваясь требуемыми значениями η, r, E2 , u, можно из (2) рассчитать длину дополнительного электрода и межэлектродное расстояние d , обеспечивающие осаждение крупных частиц в зоне предварительной очистки дымовоздушной смеси.

Разрешив (1) относительно и d, получим выражение

Lдоп = ln(1-η)×u d W × lne

где – длина дополнительного осадительного электрода для крупных частиц;

Аналитическая зависимость распределения напряженности электрического поля по длине продукта копчения.

Электрокопчение в существующих установках сопровождается осаждением частиц на поверхности продукта неравномерно (см. рис. 1). Для получения качественного продукта частицы дымовоздушной смеси должны распределяться равномерно по всей поверхности продукта копчения.

В связи с этим для обеспечения равномерного распределения мелкодисперсной части аэрозоля дымовоздушной смеси необходимо создать электрическое поле с переменной напряженностью поля по высоте электрокоптилки.

Известно, что величина силы, обусловленная взаимодействием электрического поля и заряда частиц (кулоновская сила), определяется из соотношения [1]

Fk = Eq

где q – заряд частицы.

В свою очередь напряженность электрического поля можно рассчитать по формуле

U

d

Согласно рисунку 1 значение d будет равно

d =d.+ id

.

Значение Δd определяется по выражению

Ad = l-tan(a )

Подставив выражения (6) и (7) в (5), получим

U

E d1 + l-tan(a )

Таким образом, с помощью выражения (8) можно рассчитать напряженность поля для двух вариантов:

-

1) E=f(L) при α=const=30 ̊ ;

-

2) E=f(α) при L=const.

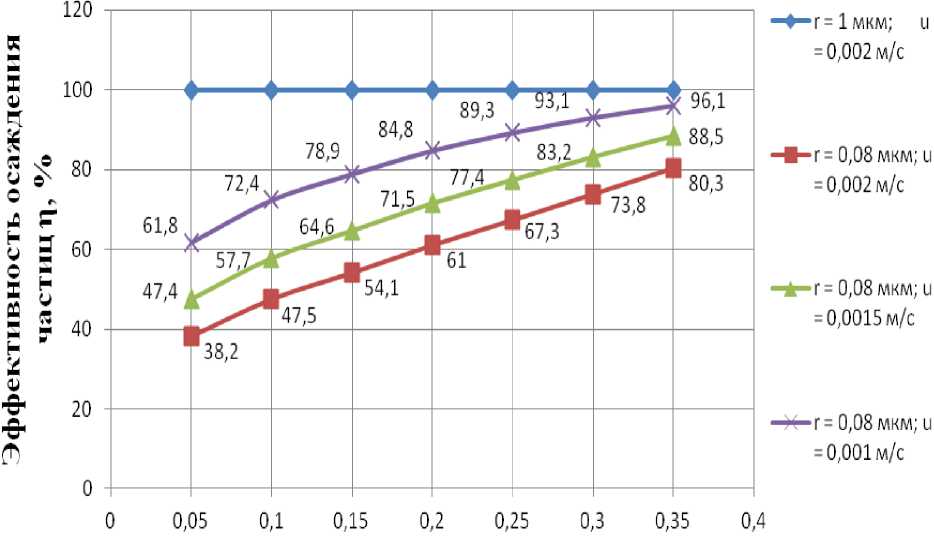

На рисунке 2 представлены графики зависимости эффективности осаждения частиц 1] от их размера r и скорости движения потока дымокоптильной смеси u по высоте коптильной камеры, полученные расчетным путем.

Расчеты выполнялись при U =26 кВ, межэлектродном расстоянии d =8 см и длине коронирующей системы L =43 см.

Высота коптильной камеры, м

Рис. 2. Зависимость эффективности осаждения частиц η от их размера r и скорости движения потока дымокоптильной смеси u по высоте коптильной камеры

Анализ рисунка 2 показывает, что частицы размером r ≥ 1 мкм при скорости движения дымокоптильной смеси u = 0,002 м/с практически с эффективностью 100% осаждаются на дополнительном электроде. При увеличении скорости движения дымовоздушной смеси, на примере частиц r ≥ 0,08 мкм, количество частиц осаждаемых на поверхности продукта копчения, увеличивается. Наибольшее количество частиц данного размера осаждается на поверхности продукта копчения при скорости u = 0,002 м/с.

Выводы

-

1. Химический состав коптильного дыма содержит группу ПАУ, влияющих на онкологические заболевания человека.

-

2. Существующие способы очистки коптильного дыма дорогостоящие и не нашли практического применения.

-

3. Использование ЭИТ при очистке коптильного дыма является перспективным направлением развития копчения сельскохозяйственной продукции с точки зрения повышения качества продукции.