Использование модифицированного "неодимового" полибутадиена в рецептуре обкладки конвейерных лент

Автор: Ярцева Т.А., Карманова О.В., Михалева Н.А., Ткачев А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (92), 2022 года.

Бесплатный доступ

В настоящее время в рецептурах конвейерных лент для улучшения прочностных показателей и износостойкости резин используют бутадиеновый каучук в дозировке до 50 масс. ч. Представлены результаты исследования свойств обкладочных резиновых смесей и резин на основе комбинации полиизопрена, бутадиен-стирольного сополимера и полибутадиена, применяемых для изготовления конвейерных лент. Предложено использование в рецептуре обкладки конвейерных лент модифицированного «неодимового» полибутадиена (СКД-НД-M), при получении которого в качестве модификатора использовали полифункциональное гетероциклическое соединение. Образец отличался повышенным содержанием 1,4-цис звеньев, узким ММР и вязкостью по Муни на уровне каучуков, полученных без модификатора. В качестве образцов сравнения использовали серийные марки каучуков, полученных на разных каталитических системах: титановой (СКД) и неодимовой (СКД-НД). Отмечено существенное снижение энегрозатрат при изготовлении резиновых смесей на основе модифицированного каучука по сравнении с резиновой смесью на основе СКД. Установлено, что применение СКД-НД-М вместо СКД позволило достигнуть улучшения технологических свойств резиновых смесей и их вулканизационных характеристик, обеспечить требуемый уровень физико-механических свойств вулканизатов и эксплуатационных показателей обкладочных резин. Отмечено улучшение сопротивления раздиру резин, а также остаточной деформации при сжатии, оцененной при 100°С и 125°С, при использовании в рецептуре обкладочной резины вместо каучука «титанового» каучука, модифицированного «неодимового» полибутадиена. Замена СКД-НД на модифицированный аналог обеспечила снижение показателя истирания обкладки конвейерной ленты, что положительно скажется на увеличении срока службы изделий на его основе.

Бутадиеновый каучук, модифицированный цис -1, 4 полибутадиен, конвейерная лента

Короткий адрес: https://sciup.org/140296185

IDR: 140296185 | УДК: 678.76 | DOI: 10.20914/2310-1202-2022-2-276-281

Текст научной статьи Использование модифицированного "неодимового" полибутадиена в рецептуре обкладки конвейерных лент

В связи с ужесточением требований к эксплуатационным характеристикам резинотехнических изделий, работающих в сложных условиях особую актуальность, приобретают исследования, направленные на совершенствование конструкции изделий, материалов и технологии их изготовления. К таким изделиям относится конвейерная лента, являющаяся гибким элементом транспортирующей установки, передающей тяговые усилия от приводного барабана и несущей транспортируемый груз [1]. Это основная часть ленточного конвейера, поскольку обычно стоимость конвейерной ленты и ее ремонта за полный срок эксплуатации конвейера в несколько раз выше стоимости механического оборудования и его монтажа: до 50 % капитальных и до 30 % эксплуатационных расходов при строительстве и обслуживании конвейерной установки приходится на стоимость и эксплуатацию конвейерной ленты [2]. Ленты используют для транспортировки руд черных и цветных металлов, крепких горных пород кусками, известняка и других абразивных материалов, поэтому они должны иметь высокую прочность при растяжении, обеспечивающую передачу тягового усилия с учетом коэффициента запаса прочности; низкое удлинение при рабочей нагрузке, что обеспечивает минимальный ход натяжных устройств конвейера и снижение числа перестыковок ленты в процессе эксплуатации. Кроме того, они должны иметь стойкость к ударным нагрузкам, износу обкладки, продольным порывам и порезам, расслоению, распространению разрушения после частичного повреждения, сохранение прочностных и эксплуатационных характеристик в процессе эксплуатации [3].

В рецептурах обкладки конвейерных лент, особенно эксплуатирующихся при пониженных температурах, для улучшения прочностных показателей, износостойкости и морозостойкости резин используют бутадиеновый каучук в дозировке до 50 масс. ч. [4]. В настоящее время проводятся работы по созданию новых марок бутадиеновых и бутадиен-стирольных каучуков, полученных с применением разветвляющих или функционализирующих агентов [5-7], которые характеризуются узким молекулярно-массовым распределением и обеспечивают улучшение эксплуатационных свойств резин на их основе. Как известно, улучшению упруго-прочностных свойств резин способствует снижение коэффициента полидисперсности каучука, увеличение стерео- регулярности его микроструктуры [8], при этом, как правило, повышаются износостойкость и долговечность резин [9]. Однако при переработке таких каучуков как правило, возникает ряд проблем, связанных с корректировкой рецептуры резиновых смесей и режимов их изготовления, что может привести к повышению энергозатрат на переработку, усложнению и удорожанию рецептуры резиновой смеси, что требует дополнительного обоснования целесообразности применения таких каучуков. В этой связи исследование возможности и целесообразности применения модифицированных бутадиеновых каучуков в рецептуре конвейерных лент является актуальной задачей.

Целью работы явилось исследование свойств резиновых смесей и резин, полученных по рецептуре износостойкой обкладки конвейерных лент на основе различных бутадиеновых каучуков.

Материалы и методы

Объектами исследования являлись резиновые смеси предназначенные для изготовления обкладки конвейерных лент, полученные на основе тройной комбинации каучуков: изопреновый, бутадиенстирольный, бутадиеновый в соотношении 33:34:33, соответственно. В работе использовали следующие бутадиеновые каучуки:

-

• СКД-Ti - синтезированный на титановой каталитической системе: содержание 1,4- цис -звеньев - 92,2 % масс.; вязкость по Муни (ML(1+4) 100°С) - 45,2 ед. , полидисперсность (Mw\Mn) - 2,6;

-

• СКД-НД - синтезированный на неодимовой каталитической системе: содержание 1,4- цис -звеньев - 96,5 % масс., вязкостью по Муни - 45,3 усл ед., полидиспесрность - 2,6;

-

• модифицированный «неодимовый» каучук шифра СКД-НД-M, при получении которого в качестве модификатора использовали поли-функциональное гетероциклическое соединение. Образец отличался повышенным содержанием 1,4- цис -звеньев - 98,4 % масс. и низкой полидисперсностью - 2,3. Вязкость по Муни модифицированного образца - 44,5 усл. ед., то есть близка к показателю каучуков СКД-НД и СКД-Ti.

Таким образом исследовали три типа образцов: серийный на основе СКД-Ti и два опытных на основе СКД-НД и СКД-НД-М.

Резиновые смеси получены в резиносме-сителе Intermix 1.5 по рецептуре, представленной в таблице 1 по двух-стадийному режиму смешения. На первой стадии температура загрузки ингредиентов составляла 65°С, температура выгрузки 155±5°С, на второй стадии начальная температура составляла 45°С, температура выгрузки 105±5°С. Резиновую смесь после первой стадии подвергали вылежке в течении 4 часов, после чего проводили вторую стадию смешения.

Для оценки технологических свойств резиновых смесей использовали ротационный вискозиметр Муни (ASTM D 1646) и анализатор перерабатываемости резин RPA-2000

(ф. «Alpha Technologies») при 0,1 Гц и 100°С в диапазоне деформаций от 1 до 450 %. Оценку технологических свойств осуществляли по значению вязкости по Муни резиновой смеси после 1 и 2 стадии смешения.

Вулканизационные характеристики резиновых смесей определяли на приборе MDR 2000 в течение 30 мин при температуре Т=160°С, амплитуде колебаний 0,50°, частоте колебаний 1,7 Гц (ASTM D 5289).

Физико-механические испытания проведены на разрывной машине Zwick/Roell/Z005 согласно ASTM D 412-98.

Анализ упруго-гистерезисных свойств резин осуществляли с использованием прибора DMA 242 Е Artemis (ф. Netzsch) при частоте деформации 10 Гц; амплитуде динамической деформации 1%.

Таблица 1.

Рецептура износостойкой обкладки конвейерных лент

Table 1.

Recipe for wear-resistant lining of conveyor belts

|

Наименование ингредиента Ingredients |

Мас.ч Phr |

|

Каучук СКИ-3 | Rubber SKI-3 |

33,0 |

|

Каучук СКС-30АРКМ-15/ Rubber SKS-30 ARKM-15 |

33,0 |

|

Каучук СКД-Ti* или СКД-НД** или СКД-НД-M** | Rubber SKD-Ti* or SKD-ND** or SKD-M** |

34,0 |

|

Сера | Sulfur |

1,0 |

|

Оксид цинка | Zinc oxide |

3,0 |

|

Кислота стеариновая | Stearic acid |

1,0 |

|

Ускорители вулканизации Vulcanization accelerators |

2,3 |

|

Техуглерод | Carbon black |

60,0 |

|

Минеральные наполнители | Mineral fillers |

10,0 |

|

Мягчители и пластификаторы Softeners and plasticizers |

19,0 |

|

Противостарители | Antioxidants |

1,9 |

|

Итого | Total |

198,2 |

Обсуждение результатов

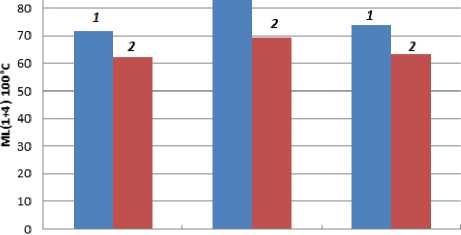

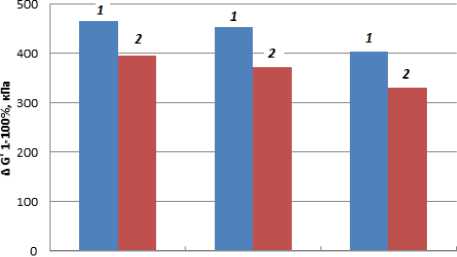

В ходе анализа пласто-эластических свойств исследуемых резиновых смесей установлено, что при замене СКД- Ti на СКД-НД наблюдается увеличение вязкости по Муни после 1 и 2 стадий на 12-15 %, а при использовании СКД-НД-М повышение вязкости по Муни незначительно (2-3 %) относительно образца СКД- Ti (рисунок 1, а), что свидетельствует о лучшей перерабатываемости резиновых смесей на основе СКД-НД-М по сравнению с СКД-НД.

Отмечено улучшение диспергирования наполнителей при использовании СКД-НД-М, что подтверждается более низким значением показателя эффекта Пейна ∆ G' 1-100%, кПа (рисунок 1, б), характеризующим взаимодействие каучука с наполнителем [10].

90 --------------------------- 1

СКД-Ti скд-нд скд-нд-м

а)

скд-n скд-нд скд-нд-м

б)

Рисунок 1. Вязкость по Муни резиновых смесей на основе разных марок бутадиеновых каучуков: 1 -после первой стадии смешения; 2 - после второй стадии смешения.

Figure 1. Mooney viscosity of rubber compounds based on different brands of butadiene rubber: 1 - after the first stage of mixing; 2- after the second stage of mixing.

В таблице 2 приведены результаты исследования вулканизационных характеристик исследуемых резиновых смесей. Установлено, что применение в рецептуре СКД-НД-М обуславливает увеличение продолжительности индукционного периода ( τ s ) и сокращение времени достижения оптимума вулканизации ( τ 90 ) по сравнению с образцами на основе СКД- Ti и СКД- НД, что приводит к повышению общей скорости вулканизации ( v ).

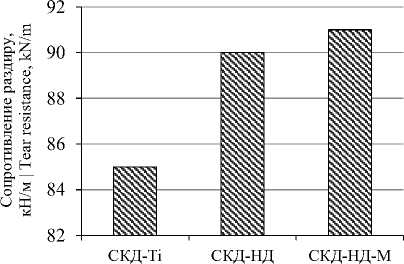

Сопротивление раздиру резин обкладки конвейерных лент является важным показателем, характеризующим его эксплуатационные свойства, так как в процессе эксплуатации лент часто происходят порезы и разрывы острыми кромками транспортируемого материала. Установлено, что введение в рецептуру износостойкой обкладки конвейерной ленты каучука СКД-НД-М позволило повысить сопротивление раздиру резин ~ на 8% по сравнению с серийной резиной на основе СКД-Ti (рисунок 2, а).

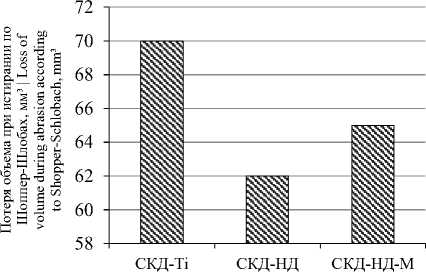

При анализе износостойкости обкладки конвейерной ленты установлено, что применение в рецептуре СКД-НД и СКД-НД-М обуславливает значительное снижение показателя истирания, что вероятно связано с особенностями структуры, а именно снижением полидисперсности и проявлением эффекта гелеобразования в процессе получения каучука [11].

Анализ физико-механических свойств резин на основе исследуемых каучуков показал, что условная прочность при растяжении образцов на основе CКД-НД-М выше по сравнению с резиной, содержащей каучук СКД-НД (~ на 7%). По условной прочности при растяжении резин на основе СКД-НД-М и СКД-Ti получены близкие значения (таблица 3).

Таблица 2.

Вулканизационные характеристики резиновых смесей на основе бутадиеновых каучуков

Vulcanization characteristics of rubber compounds based on butadiene rubbers

Table 2.

|

Наименование показателей* |Properties |

СКД-Ti | SKD-Ti |

СКД-НД | SKD-ND |

CКД-НД- М | SKD-M |

|

Ml, дН·м / Ml, dN m |

2,8 |

3,0 |

2,8 |

|

Mh, дН·м / Mh, dN m |

15,0 |

15,8 |

14,6 |

|

t s1 , мин / t s1, min |

4,2 |

4,5 |

5,2 |

|

t 25 , мин / t 25 , min |

5,4 |

5,6 |

6,3 |

|

t 50 , мин / t 50 , min |

6,8 |

6,9 |

7,6 |

|

t 90 , мин / t 90 , min |

13,2 |

12,5 |

12,9 |

|

v, мин-¹ / v, min-¹ |

11,1 |

12,5 |

13,0 |

-

*Ml и Mh – минимальный и максимальные крутящие моменты, соответственно; t s1 – время начала вулканизации; t 25 , t 50 , t 90 , - время достижения заданной степени вулканизации (25 50 ,90 %), v – скорость вулканизации, мин-¹

-

*Ml и Mh – the minimum and maximum torques, respectively; t s1 – is the start time of vulcanization; t 25 , t 50 , t 90 , - time to reach the desired degree of vulcanization (25 50 ,90 %), v – curing speed, min-¹

Таблица 3.

Физико-механические характеристики вулканизатов на основе бутадиеновых каучуков

Table 3.

Physical and mechanical characteristics and elastic-hysteresis properties of vulcanizates based on butadiene rubbers

|

Наименование показателей* | Properties* |

СКД-Ti | SKD-Ti |

СКД-НД | SKD-ND |

CКД-НД- М | SKD-M |

|

ƒ 100 , МПа / ƒ 100 , МPа |

1,9 |

2,0 |

1,8 |

|

ƒ 300 , МПа / ƒ 300 , МPа |

6,6 |

7,0 |

5,9 |

|

ƒ p , МПа / ƒ p , МPа |

20,7 |

19,8 |

21,1 |

|

ε p , % |

682 |

634 |

715 |

|

Н А , усл.ед. / Н А , units |

71 |

71 |

69 |

|

E, % |

37 |

39 |

40 |

|

ОДС, 25 %, 72 ч 100 оС / Residual deformation in static compression, 25 %, 72 ч 100 оС |

86 |

83 |

88 |

|

ОДС, 25 %, 72 ч 125 оС / Residual deformation in static compression, 25 %, 72 ч 100 оС |

93 |

91 |

101 |

* ƒ 100 , ƒ 300 – условное напряжение при заданном удлинении (100, 300 %); ƒ p - условная прочность при растяжении; ε p - относительное удлинение при разрыве; Н А – твёрдость по Шору А; E – эластичность по отскоку

* ƒ 100 , ƒ 300 – nominal stress at a given elongation (100, 300 %); ƒ p - tensile strength; ε p - elongation at break; Н А – Shore A hardness; E - elasticity

-

а) б)

Рисунок 3. Эксплуатационные характеристики резин на основе разных марок бутадиеновых каучуков: а – потеря объема при истирании; б – сопротивление раздиру.

Figure 3. Performance characteristics of rubbers based on different brands of butadiene rubbers: a – loss of volume during abrasion; b – tear resistance.

Таким образом, в результате проведенных сравнительных исследований свойств резиновых смесей и резин, полученных по рецептуре обкладки конвейерных лент при использовании различных бутадиеновых каучуков, выявлено, что использование модифицированного полибутадиена приводит к улучшению технологических свойств резиновой смеси по сравнению с СКД-НД, улучшению физико-механических показателей его вулканизатов относительно СКД-Тi и СКД-НД, а также значительному повышению показателей сопротивления раздиру и стойкости к стиранию по сравнению с серийной резиной.

Улучшение технологических свойств резиновых смесей при сохранении высокого уровня показателей вулканизатов может быть обусловлено улучшением взаимодействия между наполнителем и полимером, а также за счет образования микрогеля, способного выступать в роли структурного пластификатора.

Список литературы Использование модифицированного "неодимового" полибутадиена в рецептуре обкладки конвейерных лент

- Ерофеева Н.В., Чеботова И.Н. Методы повышения долговечности конвейерных лент на горячих грузопотоках // III Международная научно-практическая конференция «Современные тенденции и инновации в науке и производстве». 2014. С. 28-29.

- Голиков Г.Ф. Изучение характера износа обкладок-эффективный путь создания условий для повышения долговечности конвейерных лент // Каучук и резина. 2017. Т. 76. №. 5. С. 298-301.

- Коптев С.С., Коровин В.В. Зарождение производства резиновых технических изделий в Курской области // Известия Юго-Западного государственного университета. 2013. №. 4. С. 210-215.

- Каблов В.Ф., Аксёнов В.И. Современные тенденции применения каучуков и наполнителей в рецептуре резин // Промышленное производство и использование эластомеров. 2018. №. 3. С. 24-34.

- Джабаров Г.В., Лынова А.С., Ярцева Т.А., Туренко С.В. и др. Морозостойкий полибутадиен, полученный на неодимовой каталитической системе // Каучук и резина. 2020. Т. 79. №. 4. С. 180-185.

- Перфельева С.А., Шашок Ж.С., Шкодич В.Ф., Кочнев А.М. Влияние структуры бутадиеновых каучуков на технические свойства шинных резин // Вестник Казанского технологического университета. 2015. Т. 18. №. 2. С. 183-186.

- Pogodaev A.K., Karmanova O.V., Pogodaev A.K., Firsova A.V. et al. Synthesis and properties of functionalized styrene-butadiene rubbers // Journal of Chemical Technology and Metallurgy. 2019. V. 54. № 6. P. 1137-1140.

- Ярцева Т.А., Лагунова С.А., Лынова А.С, Ткачев А.В. Неодимовый полибутадиен, модифицированный тетрахлоридом олова и тетрахлоридом кремния. Свойства каучука и резин на их основе // Промышленное производство и использование эластомеров. 2017. № 3-4. С. 45-49.

- Галимова Е.М., Галимова А.Г. Сахабутдинов А.Г., Коробейникова О.А. Сравнительная оценка характеристик промышленных полибутадиенов, полученных на разных каталитических системах // Каучук и резина. 2018. Т. 77. № 3. С. 142-147.

- Jalal M., Nassir N., Jalal H. Waste tire rubber and pozzolans in concrete: A trade-off between cleaner production and mechanical properties in a greener concrete // Journal of Cleaner production. 2019. V. 238. P. 117882. doi: 10.1016/j.jclepro.2019.117882

- Золотарев В.Л. Левенберг И.П., Ковалева Л.А., Зуев А.А. и др. 1,4-цис-полибутадиен и морозостойкость резин на его основе // Производство и использование эластомеров. 2020. №3-4. С 3-7.

- Wang H., Yang L., Rempel G.L. Homogeneous hydrogenation art of nitrile butadiene rubber: a review // Polymer Reviews. 2013. V. 53. №. 2. P. 192-239. doi: 10.1080/15583724.2013.776586

- Hou G., Tao W., Liu J., Zhang X. et al. Effect of the structural characteristics of solution styrene-butadiene rubber on the properties of rubber composites // Journal of Applied Polymer Science. 2018. V. 135. №. 24. P. 45749. doi: 10.1002/app.45749

- Yang R., Song Y., Zheng Q. Payne effect of silica-filled styrene-butadiene rubber // Polymer. 2017. V. 116. P. 304-313. doi: 10.1016/j.polymer.2017.04.003

- Peterson S.C. Utilization of low-ash biochar to partially replace carbon black in styrene-butadiene rubber composites //Journal of Elastomers & Plastics. 2013. V. 45. №. 5. P. 487-497. doi: 10.1177/0095244312459181

- Qu L., Yu G., Xie X., Wang L. et al. Effect of silane coupling agent on filler and rubber interaction of silica reinforced solution styrene butadiene rubber//Polymer Composites. 2013. V. 34. №. 10. P. 1575-1582. doi: 10.1002/pc.22554

- Lin Y., Liu S., Peng J., Liu L. The filler-rubber interface and reinforcement in styrene butadiene rubber composites with graphene/silica hybrids: A quantitative correlation with the constrained region // Composites Part A: Applied Science and Manufacturing. 2016. V. 86. P. 19-30. doi: 10.1016/j.compositesa.2016.03.029

- Yang Q., Yu S., Zhong H., Liu T. et al. Gas products generation mechanism during co-pyrolysis of styrene-butadiene rubber and natural rubber//Journal of Hazardous Materials. 2021. V. 401. P. 123302. doi: 10.1016/j.jhazmat.2()20.123302

- Choi S.S., Ko E. Novel test method to estimate bound rubber formation of silica-filled solution styrene-butadiene rubber compounds // Polymer testing. 2014. V. 40. P. 170-177. doi: 10.1016/j.polymertesting.2014.09.003

- Shi J., Zou H., Ding L., Li X. et al. Continuous production of liquid reclaimed rubber from ground tire rubber and its application as reactive polymeric plasticizer // Polymer degradation and stability. 2014. V. 99. P. 166-175. doi: 10.1016 /j .polymdegradstab.2013.11.010