Использование неорганических отходов ТЭЦ в составе асфальтобетонных смесей

Автор: Гречаников Александр Викторович, Платонов Александр Петрович, Ковчур Сергей Григорьевич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 1 (18), 2010 года.

Бесплатный доступ

Ежегодно на теплоэлектроцентралях Республики Беларусь в шламонакопителях образуется около 50-60 тонн отходов (шлам продувочной воды). Одно из направлений комплексной утилизации таких отходов – их использование в дорожном строительстве. На основании исследований содержания неорганических отходов и битума в составе асфальтобетонной смеси разработан состав смеси, использование которого позволяет повысить физико-механические показатели асфальтобетона (модуль остаточной деформации при 50 ºС увеличивается на 66%; предел прочности при растяжении при 0 ºС – на 12 %; предел прочности при сжатии при 50 ºС – на 16 %). Использование неорганических отходов, образующихся в процессе водоподготовки на ТЭЦ, в составе асфальтобетонной смеси позволит улучшить экологическую ситуацию на территории теплоэлектроцентралей.

Неорганические отходы, утилизация отходов, использование отходов, асфальтобетонные смеси, асфальтобетон, теплоэлектроцентрали, тэц, отходы тэц, комплексная утилизация

Короткий адрес: https://sciup.org/142184618

IDR: 142184618

Текст научной статьи Использование неорганических отходов ТЭЦ в составе асфальтобетонных смесей

А.В. Гречаников, А.П. Платонов, С.Г. Ковчур

Ежегодно на теплоэлектроцентралях Республики Беларусь в шламонакопителях образуется около 50-60 тонн отходов (шлам продувочной воды). Одно из направлений комплексной утилизации таких отходов – их использование в дорожном строительстве.

Применяемая в настоящее время в дорожном строительстве органоминеральная смесь имеет следующий состав [1]: щебень гранитный, фракция 5–10 мм – 38 %; песок природный, фракция 0–2,5 мм – 50 %; минеральный порошок, фракция 0–0,63 мм – 12 %; битум БНД 90/130 – 6 % от веса минеральных составляющих. Для обоснования возможности использования неорганических отходов, образующихся в процессе водоподготовки на ТЭЦ проведены исследования основных показателей качества этих отходов. Результаты исследований приведены в таблице 1.

Таблица 1 – Основные показатели качества неорганических отходов, образующихся в процессе водоподготовки на ТЭЦ

|

Наименование показателей качества шлама по НТД |

Значение показателей качества по НТД |

Фактическое значение показателя качества отходов в результате исследований |

|

Удельный вес, кг/м3 |

– |

1920,0 |

|

Влажность, % |

Не более 1,0 |

0,7 |

|

Плотность при уплотнении под нагрузкой, кг/м3 |

– |

2160,0 |

|

Пористость, % |

Не более 35,0 |

12,0 |

|

Набухание образцов из смеси шлама с битумом, % |

Не более 2,5 |

1,8 |

|

Показатель битумоемкости |

Не более 65,0 |

32,0 |

|

Зерновой состав, %: мельче 1,25 мм мельче 0,315 мм мельче 0,071 мм |

Не менее 100,0 Не менее 90,0 Не менее 70,0 |

100,0 94,2 75,6 |

Результаты проведённых исследований позволили сделать вывод о том, что по основным показателям качества неорганические отходы, образующиеся в процессе водоподготовки на ТЭЦ, соответствуют требованиям ГОСТ 16557–78, СТБ 1033– 2004, ТУ 17–2071665–1–97 и пригодны для использования в процессе приготовления асфальтобетонных смесей [2].

Физико-механические свойства органоминеральной смеси определялись на цилиндрических образцах, полученных при уплотнении 640 г смеси в стальных формах при прессовании под давлением 40 МПа. По истечении 12 часов после изготовления образцы испытывались по физико-механическим показателям, регламентируемым СТБ 1115-98. Анализы проводились в усредненной пробе в трёх параллельных образцах [3].

Для определения наиболее эффективного соотношения между отходами и битумом в составе асфальтобетонной смеси был проведен эксперимент, в качестве входных факторов которого были выбраны:

X i - содержание битума БНД 90/130, %;

Х2 - содержание неорганических отходов, образующихся в процессе водоподготовки на ТЭЦ, %.

Запланированные уровни входных факторов и интервалы их варьирования представлены в таблице 2.

Таблица 2 - Уровни и интервалы варьирования факторов

|

Наименование входного фактора |

Обозначение |

Уровни варьирования |

Интервал варьирования |

||

|

-1 |

0 |

+1 |

|||

|

Содержание битума БНД 90/130, %; |

Х 1 |

6 |

9 |

10 |

3 |

|

Содержание неорганических отходов, образующихся в процессе водоподготовки на ТЭЦ, %. |

Х 2 |

0 |

16 |

32 |

16 |

В качестве выходных параметров были использованы следующие показатели:

-

Y 1 - модуль остаточной деформации при 50 °С, МПа;

-

Y 2 - предел прочности при растяжении при 0 °С, МПа;

-

Y 3 - предел прочности при сжатии при 50 °С, МПа;

-

Y 4 - водонасыщение, %;

-

Y 5 - набухание, %;

-

Y 6 - остаточная пористость, %.

При обработке результатов эксперимента получены следующие математические модели для выходных параметров:

-

- модуль остаточной деформации при 50 °С

Y = 68,87 - 7,37 • X12 + 5,84•X2 -19,03•X22;(1)

-

- предел прочности при растяжении при 0 °С

Y2 = 3,56- 0,14 • X1 - 0,85 • X2 - 0,27 • X2 - 0,32 • X22 + 0,17 • X1 • X2;(2)

-

- предел прочности при сжатии при 50 °С

Y3 = 1,32 -0,07 • X1 -0,11 • X2 - 0,16• X224(3)

-

- водонасыщение

Y4 = 4,89 + 2,64 • X2 +1,91 • X2;

-

- набухание

Y5 = 0,13 + 0,11 • X2 - 0,17 • X2 + 0,12 • X22 - 0,17 • X1 • X2.

;

-

- остаточная пористость

-

Y6 = 4,68 + 0,80 • X1 + 2,82 • X 2 + 2,14 • X22 +1,02 • X1 • X 2

Проведя анализ полученных моделей, можно сделать следующие выводы:

-

- на модуль остаточной деформации при 50 °С наибольшее влияние оказывает содержание неорганических отходов в составе асфальтобетонной смеси; наилучшее значение достигается при среднем значении содержания отходов (14 %-16 %);

– на предел прочности при растяжении при 0 ºС оказывает влияние как содержание неорганических отходов, так и содержание битума в составе асфальтобетонной смеси;

– на предел прочности при сжатии при 50 ºС оказывает влияние как содержание неорганических отходов, так и содержание битума в составе асфальтобетонной смеси. Причём содержание битума влияет в большей степени;

– на водонасыщение оказывает влияние только содержание неорганических отходов в составе асфальтобетонной смеси;

– на набухание наибольшее влияние оказывает процент вложения неорганических отходов в состав асфальтобетонной смеси;

– на остаточную пористость наибольшее влияние оказывает процент вложения неорганических отходов в состав асфальтобетонной смеси.

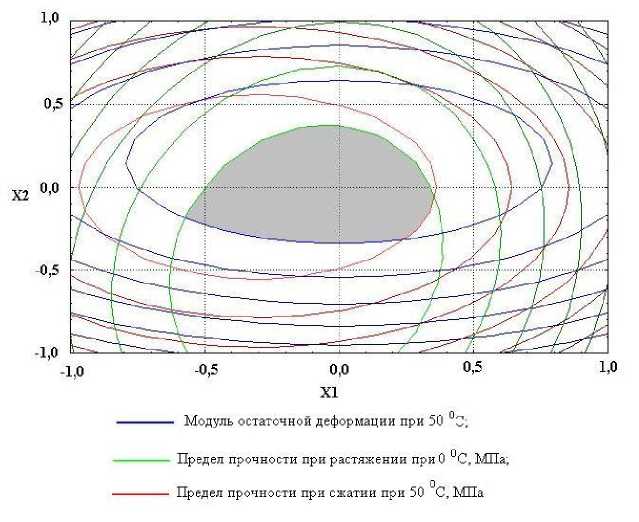

Для получения наиболее эффективных значений содержания неорганических отходов использовался метод совмещения графиков зависимостей выходных параметров (в данном случае к ним относятся модуль остаточной деформации при 50 ºС, предел прочности при растяжении при 0 ºС, предел прочности при сжатии при 50 ºС) от входных факторов ( Х 1 , Х 2 ). Для этого совмещаем графики зависимости для моделей модуля остаточной деформации при 50 ºС, предела прочности при растяжении при 0 ºС, предела прочности при сжатии при 50 ºС, т.к. именно эти показатели наиболее полно отражают физико-механические свойства асфальтобетонной смеси (рисунок 3).

Анализируя совмещенный график и учитывая ограничения, наложенные на них, получили область рациональных значений содержания неорганических отходов и битума:

-

1) Х 1 (содержание битума БНД 90/130, %) находится в пределах от -0,25 до 0,4 в кодированных значениях, что в натуральных единицах составляет от 8 до 10 %;

-

2) Х 2 (содержание неорганических отходов, образующихся в процессе водоподготовки на ТЭЦ) находится в пределах от -0,6 до 0,3 в кодированных значениях, что в натуральных единицах составляет от 6 % до 21 %.

Х 1 – содержание битума БНД 90/130, %; Х 2 – содержание неорганических отходов, образующихся в процессе водоподготовки на ТЭЦ

Рисунок 1 – Совмещенный график зависимости выходных параметров от входных факторов

Наиболее эффективные значения содержания битума и неорганических отходов в составе асфальтобетонной смеси составляет:

– содержание битума БНД 90/130 – 10 %;

– содержание неорганических отходов ТЭЦ – 14 %.

На основании исследований содержания неорганических отходов и битума в составе асфальтобетонной смеси разработан состав смеси, использование которого позволяет повысить физико-механические показатели асфальтобетона (модуль остаточной деформации при 50 ºС увеличивается на 66%; предел прочности при растяжении при 0 ºС – на 12 %; предел прочности при сжатии при 50 ºС – на 16 %) [4].

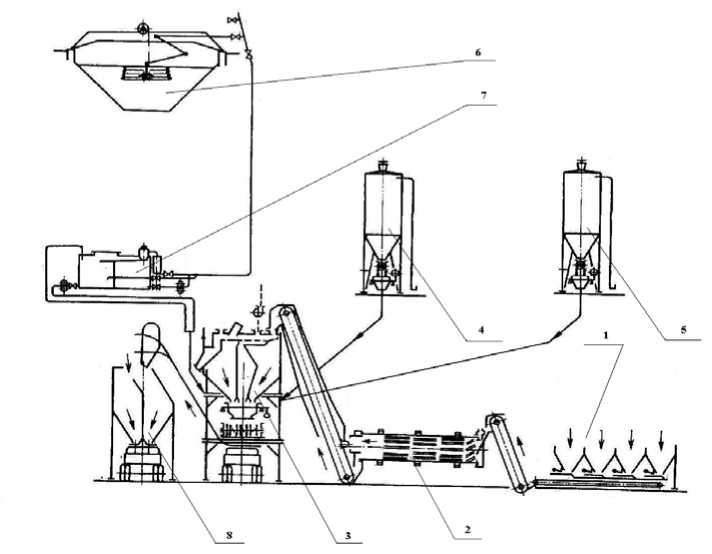

Приготовление асфальтобетонной смеси происходит следующим образом (рис. 2). Холодный влажный песок и щебень подаются со склада в бункеры агрегата питания 1. Из бункеров агрегата питания холодный и влажный песок и щебень непрерывно подаются с помощью питателей в определенных пропорциях в барабан сушильного агрегата 2. В барабане песок и щебень высушиваются и нагреваются до рабочей температуры. Нагрев материала осуществляется вследствие сжигания жидкого или газообразного топлива в топках сушильных агрегатов. Температура нагрева регулируется интенсивностью подаваемого топлива и количеством минеральных материалов: 200–220 °С при использовании холодного минерального порошка и 160–180 °С при горячем минеральном порошке. Затем нагретые песок и щебень поступают из сушильного агрегата 2 в смесительный агрегат 3. Неорганические отходы ТЭЦ предварительно высушиваются до влажности 3 %, а затем с помощью дозаторов или питателей, обеспечивающих необходимый процент вложения их в составе смеси, поступают к смесительному агрегату 3 из агрегатов 4 и 5. Битум, разогретый до жидкотекучего состояния с помощью нагревательно-перекачивающего агрегата 6, подается в нагреватель битума 7, в котором он обезвоживается и нагревается до рабочей температуры. Обезвоженный и нагретый до рабочей температуры битум дозируется и вводится в смеситель [5].

Рисунок 2 – Технологическая схема приготовления асфальтобетонной смеси с неорганическими отходами, образующимися в результате водоподготовки на ТЭЦ: 1 – агрегат питания; 2 – сушильный агрегат; 3 – смесительный агрегат; 4,5 – агрегат для неорганических отходов; 6 – нагревательно-перекачивающий агрегат для битума; 7 – нагреватель битума; 8 – бункер для готовой смеси

По результатам исследований в национальном центре интеллектуальной собственности получен патент № 8764 «Асфальтобетонная смесь с отходами ТЭЦ» от 21.04.2006 г. по заявке № а 20031083 от 24.11.2003 г.

На предприятии «Оршанский ремонтник», входящем в состав объединения «Витебскоблремстрой», изготовлена опытная партия нового состава асфальтобетона. Изготовление опытной партии проводилось в соответствии с технологическим регламентом. В составе асфальтобетона весь доломитовый порошок заменен шламом ТЭЦ «Южная» Витебского телезавода. Использование шлама ТЭЦ удешевляет стоимость строительства автомобильных дорог на 10-15 %. Поэтому устройство дорожных покрытий из местных материалов и отходов промышленности является актуальной задачей. Использование неорганических отходов, образующихся в процессе водоподготовки на ТЭЦ, в составе асфальтобетонной смеси позволит улучшить экологическую ситуацию на территории теплоэлектроцентралей.

Список литературы Использование неорганических отходов ТЭЦ в составе асфальтобетонных смесей

- СТБ 1033-96. Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. -Минск: Министерство архитектуры и строительства, 1996. -16 с.

- Гречаников, А. В. Применение отходов ТЭЦ в асфальтобетонных смесях/А.В. Гречаников, Н. Г. Тихонова, А. П. Платонов, С. Г. Ковчур//36-я науч.-техн.конф. препод. и студ. ВГТУ: тез. докл., ВГТУ, Витебск, 23 апр. 2003 г./Витебский государственный технологический университет. -2003. -С. 60 -61.

- Гречаников, А. В. Физико-химические основы технологии комплексной утилизации отходов ТЭЦ/А. В. Гречаников, А. П. Платонов, С. Г. Ковчур, И.И. Лиштван//Научное издание журнал НАН Беларуси «Природные ресурсы». -№ 1.-2005. -С. 106 -109.

- Гречаников, А. В. Комплексная утилизация неорганических отходов водонасосных станций и теплоэлектроцентралей: автореф. дис. … канд. тех. Наук: 25.00.36/А. В. Гречаников; ГНУ «Инст. Природопольз. НАНБ». -Минск, 2009. -25 с.

- Платонов, А. П. Получение асфальтобетона с использованием отходов, образующихся на ТЭЦ/А. П. Платонов, В. А. Кондратенкова, С. Г. Ковчур//Ресурсосберегающие экотехнологии: возобновление и экономия энергии, сырья и материалов: 4-я Междунар. науч.-техн. конф.: тез. докл., Гродно, 11-13 окт. 2000 г./НАНБ. -2000. -С. 149.