Использование системного инжиниринга как метода оценки процесса формирования функциональных свойств покрытий

Автор: Полякова М.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Металлургия и материаловедение

Статья в выпуске: 8 т.18, 2025 года.

Бесплатный доступ

Рассмотрены основные положения системного инжиниринга как методологии, позволяющей проектировать технологические процессы получения изделий с требуемыми функциональными свойствами. Отличительной особенностью системного инжиниринга является рассмотрение функционирующей системы в ее динамическом развитии. Согласно данному подходу технологический процесс рассматривается как система, состоящая из совокупности взаимосвязанных операций, как последовательное преобразование исходного материала в готовый продукт. Это позволяет учитывать состояние системы в конкретный промежуток времени, что является ключевым фактором для выбора технологических режимов, обеспечивающих формирование необходимых функциональных свойств. В статье приведено математическое описание технологического процесса как совокупности непустых множеств, что позволяет описать технологический процесс как систему функциональных соотношений между отдельными элементами. Показано применение основных положений системного инжиниринга и разработанной математической модели на примере процесса холодного газодинамического напыления. Формирование покрытия при использовании данного метода происходит за счет соударения с поверхностью высокоскоростного потока порошковых частиц. Построена структурно-функциональная схема процесса холодного газодинамического напыления, которая позволяет установить взаимосвязь между входными и выходными параметрами данного процесса. Построена структурно-функциональная схема формирования функциональных свойств покрытия при холодном газодинамическом напылении, которая отражает механизмы взаимодействия двухфазной порошковой струи с поверхностью. В результате проведенных теоретических исследований установлена система взаимосвязей между управляющими параметрами холодного газодинамического напыления и функциональными свойствами получаемого покрытия. Это явилось основанием для построения аналитических выражений для прогнозирования формирования функциональных свойств покрытий с учетом особенностей внешнего воздействия и управляющих параметров процесса его нанесения.

Системный инжиниринг, покрытие, функциональное свойство, холодное газодинамическое напыление, структурно-функциональная схема, входные и выходные параметры

Короткий адрес: https://sciup.org/146283230

IDR: 146283230 | УДК: 519.718.2

Текст научной статьи Использование системного инжиниринга как метода оценки процесса формирования функциональных свойств покрытий

Acknowledgements. The work was supported by the Russian Science Foundation and the Government of the Chelyabinsk Region, Project No. 23–19–20054, –19–20054/.

Использование системного инжиниринга как метода оценки процесса формирования функциональных свойств покрытий

М. А. Поляковаа, Э. М. Голубчика, М. Н. Самодуроваб аМагнитогорский государственный технический университет им. Г. И. Носова

Российская Федерация, Магнитогорск бЮжно- Уральский государственный университет Российская Федерация, Челябинск

Благодарности. Исследование выполнено за счет гранта Российского научного фонда № 23–19– 20054, –19–20054/ и при поддержке Правительства Челябинской области.

Цитирование: Полякова М. А. Использование системного инжиниринга как метода оценки процесса формирования функциональных свойств покрытий / М. А. Полякова, Э. М. Голубчик, М. Н. Самодурова // Журн. Сиб. федер. ун-та. Техника и технологии, 2025, 18(8). С. 1131–1142. EDN: VOJUDC

В последние годы получают развитие подходы, основанные на комплексном представлении технологического процесса как совокупности технологии обработки, используемого оборудования и инструментов, основных и вспомогательных материалов, а также других факторов, влияющих на формирование свойств и обеспечивающих качество конечного продукта. При этом под продуктом в самом широком смысле понимается не только тот или иной вид изделия, но также, например, различные виды обработки материалов, в результате которых происходит изменение их структуры и свойств, процессы нанесения покрытий, обеспечивающие получение необходимых функциональных свойств поверхности и др. При таком подходе к рассмотрению различных видов технологического воздействия на изделия и материалы эффективным методом оценки свойств и показателей качества является использование квалиметрии, которая в результате позволяет получать количественную информацию об уровне конкурентоспособности изделий различного назначения или технологического процесса [1]. Причём квалиметрия как наука подразумевает интегрирование комплекса разнородных факторов для оценки уровня качества изучаемого объекта. Это явилось основой для развития системных подходов в исследованиях в области технологических процессов получения функциональных материалов, процессов производства и обработки изделий различного назначения, нанесения покрытий и т.д. [2–4] С этой точки зрения реальный объект описывается как совокупность взаимодействующих компонентов. Такими компонентами могут выступать технологические аспекты производства (режимы обработки, характеристики оборудования) и внешняя среда (специальные требования потребителей к показателям качества и уровню свойств продукции, нормативная и техническая документация, контракты между производителем и потребителем и т.д.) [5, 6]. Кроме того, при изучении технологических процессов на системном уровне все большее распространение получает методология системного инжиниринга.

Системный инжиниринг в широком смысле рассматривается как комплексная методология разработки работоспособной технологической системы получения изделия с требуемыми функциональными свойствами, охватывающей все сопутствующие процессы производства [7–9]. При этом система должна быть направлена на удовлетворение потребностей потребителя на протяжении всего жизненного цикла продукции [10]. Таким образом, центральное место в системном инжиниринге технологического процесса занимает понятие «система и ее компоненты».

Методы исследования

В общем виде под определением «система S » понимаются элементы некоторого множества a i и связи между ними r i

S^deft^a,},^}}, (1)

где at e A , а ^ eR , R подмножество декартова квадрата A.

При этом необходимо учитывать наличие системы целей Z , регулирующих функционирование системы. Тогда

5 = def{A,R,Z) , (2)

где А – множество элементов системы, R – множество отношений на A , Z – множество целей.

В некоторых определениях системы уточняются условия целеобразования путём учёта лица, принимающего решение, N с точки зрения которого исследуется система в интервале времени Δ T , в который наблюдается или исследуется данная система, т.е.

S = def{A,R,Z,AT,N) . (3)

Компонентами принято считать части системы, не обладающие по отдельности ее признаками.

Также значимым понятием в системном инжиниринге является понятие «связь». Оно характеризует одновременно и строение (статику), и функционирование (динамику) рассматриваемой системы.

Часто система представляется простым перечислением компонентов и связей между ними, что можно описать, используя модель «чёрного ящика» [11–15]. Представление системы в виде «черного ящика» предполагает рассмотрение технологического процесса как последовательности состояний от заготовки до готового изделия с установлением четко определенных связей между входными и выходными параметрами с помощью определенных функциональных или иных зависимостей [16, 17].

На основании вышеизложенного технологическую систему получения материалов с требуемыми функциональными свойствами можно представить в виде отношения на непустых множествах

S c x^ AgI] , (4)

где × – символ декартова произведения, I – множество индексов. Отдельное множество V i представляется объектом системы (отдельная операция обработки, элемент оборудования или его характеристика, свойство материала, показатель качества изделия и т.д.).

Пусть Ix ⸦ I и Iy ⸦ I причем Ix ∩ Iy = 0 и Ix ∪ Iy = 0, т.е. множество индексов состоит из двух непересекающихся подмножеств индексов. Множество x=A,-^A примем как входной параметр системы, а множество Y = x{Vj AgIy\ будет означать ее выходной параметр. Тогда технологическая система как процесс получения материала с требуемыми свойствами будет определяться отношением

S^XxY . (5)

Такая система соответствует принятому понятию «чёрный ящик» в технической литературе [18].

Для технологических процессов наибольший интерес представляют случаи, когда элемент входного объекта однозначно определяет элемент выходного объекта. Это соответствует понятию «функция» для абстрактного множества. Поэтому, если S является функцией

S : X → Y , (6)

то соответствующая система называется функциональной, а отношения между компонентами системы можно назвать функциональными отношениями ( F )

F : A → B или F : ( A ) → B , (7)

если F определена не для всех элементов A .

Область определения функции F можно представить в виде D (F) ⊆ A , а область значений будет определяться как R (F) ⊆ B . Однако использование системного инжиниринга для анализа технологических систем предполагает также учет состояния системы в конкретный момент времени, поскольку каждый процесс преобразования исходного материала в конечное изделие или оказываемое воздействие можно представить в виде отдельных технологических актов, в ходе которых происходит получение и/или формирование функциональных свойств готового продукта. Совокупность таких состояний назовем множеством глобальных состояний системы C , а его элементы будут являться глобальными состояниями системы. При этом появляется еще функция R , которую назовем глобальной реакцией системы. Тогда если S – это некоторая технологическая система, а C – произвольное множество, тогда функцию R можно представить следующим образом

(|х,у) g 5 о (Ec g Ct(c,i) = y]. (8)

Результаты исследования и их обсуждение

Рассмотрим применение основных положений системного инжиниринга для процесса получения порошкового покрытия методом холодного газодинамического напыления (ХГДН). Покрытия, полученные этим методом, находят широкое применение для герметизации отверстий, щелей, микротрещин, восстановления формы изношенных деталей, антикоррозионной защиты локальных участков стальных деталей и элементов стальных конструкций, а также в качестве технологических покрытий на алюминиевых, стальных, чугунных, керамических и стеклянных деталях для пайки, обеспечения электропроводности на алюминии, стали, стекле, керамике, получении светоотражающих покрытий и др. [19–23].

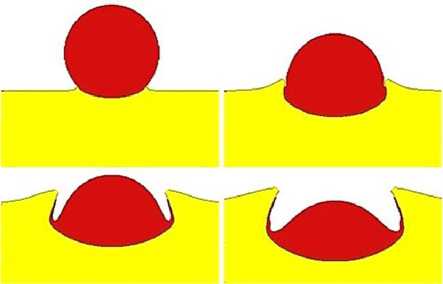

Как известно, холодное газодинамическое напыление – это процесс формирования металлических покрытий в результате соударения холодных (с температурой, существенно меньшей температуры плавления) порошковых металлических частиц размером от 0,01 до 50 мкм, ускоренных сверхзвуковым газовым потоком до скорости несколько сот метров в секунду, с поверхностью обрабатываемой детали. В результате высокой скорости полета частиц при соударении с поверхностью детали происходит их пластическая деформация, которая трансформируется в тепловую, что, в свою очередь, обеспечивает высокую прочность сцепления получаемого покрытия с основой. На рис. 1 показан пример последовательности деформации медной частицы, напыленной со скоростью 650 м/с на алюминиевую подложку при ХГДН [24].

В процессе напыления происходит эрозионный износ подложки, внедрение и деформация частицы напыляемого материала и формирование адгезионного контакта на поверхности. Последующие частицы формируют покрытие в месте контакта с внедренной частицей. Этот – 1135 –

Рис. 1. Схема взаимодействия медной частицы с алюминиевой подложкой при напылении методом холодного газодинамического напыления [24]

Fig. 1. Scheme of interaction of copper particle with aluminum substrate in cold spray [24]

Подложка

Вторая частица SiC

Подложка

Отскок осколка частицы SiC

Внедренные частицы SiC

А Отскок осколка второй частицы SiC

Подложка

Рис. 2. Взаимодействие частиц карбида кремния SiC с подложкой из сплава Inconel 625 [25]

Fig. 2. Interaction of silicon carbide particles with Inconel 625 substrate [25]

процесс сопровождается локальным повышением температуры на границе раздела частиц без достижения температуры плавления напыляемого материала.

Вследствие высоких скоростей полета отдельных порошковых частиц при их взаимодействии с поверхностью в ходе формирования покрытия могут протекать различные процессы (рис. 2) [25].

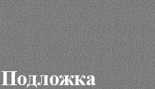

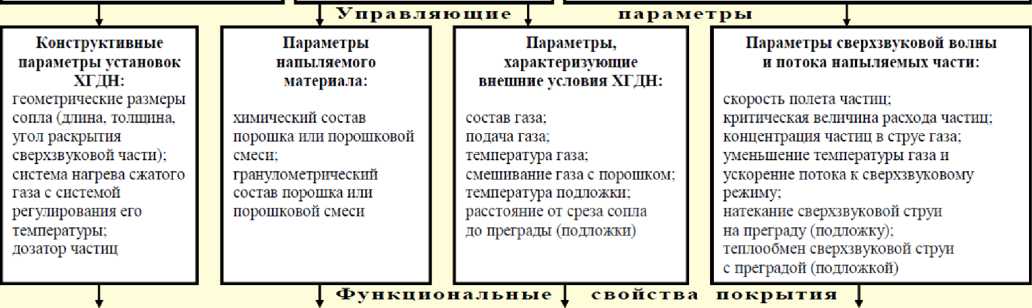

Придание высоких скоростей и большой кинетической энергии частицам происходит за счет особенности конфигурации сопла Лаваля, которое является основным конструктивным элементом оборудования для ХГДН, что дает возможность формировать металлические покрытия при температурах, существенно меньших температуры их плавления. Покрытия, полученные методом ХГДН, не только имеют повышенную адгезию к металлическим поверхностям, но и обеспечивают различным конструктивным материалам широкий набор функциональных свойств. Использование модели «черного ящика» позволяет установить взаимосвязь между входными и выходными параметрами процесса ХГДН (рис. 3).

Рис. 3. Структурно-функциональная схема процесса холодного газодинамического напыления на основе системного инжиниринга

Fig. 3. Structural and functional scheme of cold spray based on system engineering

В процессе ХГДН при формировании свойств получаемого покрытия следует учитывать механизмы взаимодействия двухфазной струи с основой. При этом можно выделить характерные области протекания процесса в зависимости от скорости частиц порошкового материала [26]:

-

1 – скорость частиц меньше некоторого значения их критической скорости. В этом случае покрытие не образуется;

-

2 – скорость частиц больше их критической скорости, которой, однако, недостаточно для формирования покрытия. При этом основа испытывает определенное число ударов частиц порошкового материала, происходит ее очистка, некоторое количество частиц может закрепиться на основе;

-

3 – скорость частиц значительно выше их критической скорости. Частицы испытывают ударное воздействие при встрече с основой, в результате чего пластически деформируются, образуя покрытие.

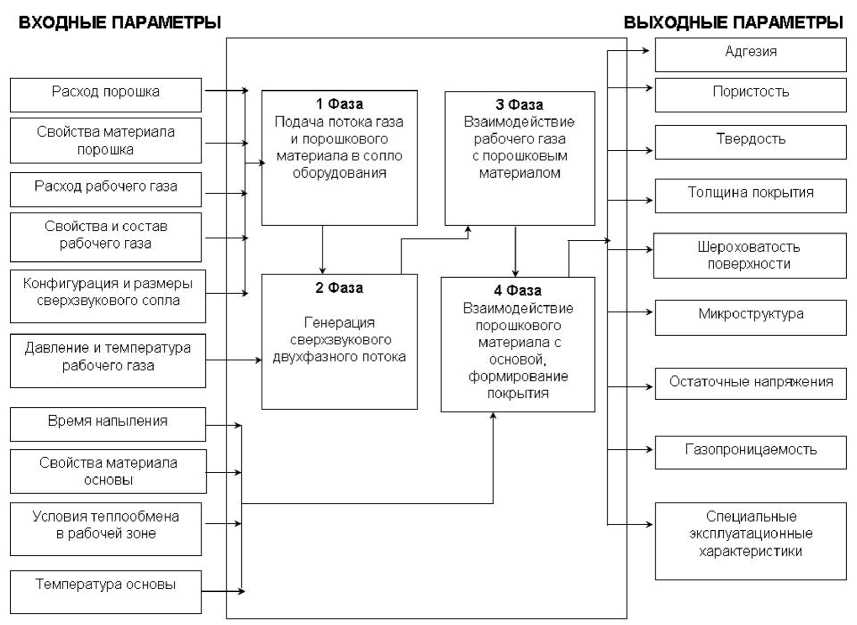

Тогда свойства покрытия будут зависеть от вида и величины остаточных напряжений, а также от структуры и фазового состава наносимого материала (рис. 4).

Как известно, технологический процесс нанесения покрытий состоит из последовательно осуществляемых операций подготовки поверхности изделия, подготовки материала покрытия, непосредственно самого процесса формирования покрытия и при необходимости операции – 1137 –

ВХОДНЫЕ ПАРАМЕТРЫ

ВЫХОДНЫЕ ПАРАМЕТРЫ

Свойства основы

Свойства порошка

Расход порошка

Распределение давления и температуры по поверхности

Остаточные напряжения

Адгезия

Пористость

Твердость

Толщина покрытия

Тепловая энергия сверхзвуковой струи

Свойства рабочего газа

Расход рабочего газа

Температура основы

механические свойства покрытия

Структура, фазовый и химический состав покрытия

Шероховатость поверхности

Микроструктура

Остаточные напряжения

Скорость удара частиц об основу

Г азопроницаемость

Специальные эксплуатационные характеристики

Рис. 4. Структурно-функциональная схема формирования функциональных свойств покрытия при холодном газодинамическом напылении

Fig. 4. Structural and functional scheme of coating functional properties formation in cold spray окончательной обработки. Вполне очевидно, что каждая технологическая операция основана на протекании определенных физических или химических процессов, которые определяют ее технологические режимы. С другой стороны, для достижения необходимого результата, а именно получения покрытия с требуемыми функциональными свойствами, необходимо учитывать управляющие параметры, варьирование которых оказывает существенное влияние на уровень получаемых свойств (рис. 5).

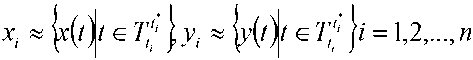

Cледует отметить, что при исследовании или проектировании реального технологического процесса необходимо учитывать, что, несмотря на непрерывность процесса обработки в масштабе общего времени процесса, реально контроль параметров производится в отдельные моменты времени. Такими моментами являются вход и выход в зону оперативной обработки, которыми являются технологическая стадия или операция, элемент оборудования или компонент технологической установки и т.д. Поэтому на практике следует рассматривать вход и выход технологической системы (функции x ( t ) и y ( t )) как дискретные функции времени. Обозначим количество операций через n , моменты начала и окончания к- й операции (моменты входа и выхода из к- й зоны обработки) через tk и t* соответственно. Тогда вход и выход системы можно представить как последовательности x 1 , x 2 , x 3 ,…, x n и y 1 , y 2 , y 3 ,…, y n соответственно. Между – 1138 –

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ

Подготовка поверхности изделия

Подготовка порошкового материала покрытия

течение рабочего газа в сверхзвуковом сопле большой длины, когда заметно влияние на параметры течения пограничных слоев.

образующихся на стенках сверхзвуковой части сопла

после расширения газа внутренняя энергия газопорошковой смеси преобразуется в кинетическую энергию

внедрение частиц в поверхность подложки и формирование покрытия;

пластическая деформация частиц;

эрозионный износ подложки, внедрение и деформация частицы напыляемого материала и формирование адгезионного контакта на поверхности;

локальное повышение температуры на границе раздела частиц без достижения температуры плавления напыляемого материала

Адгезия

Пористость

Твердость

Толщина

Химический состав

Шероховатость

Остаточные напряжения

Износостойкость

Специальные функциональные свойства

Рис. 5. Система взаимосвязей между управляющими (контролируемыми) параметрами холодного газодинамического напыления и функциональными свойствами получаемого покрытия

Fig. 5. System of connections between cold spray operational (controlled) parameters and obtained coating functional properties функциями входа и выхода x(t), y(t) и последовательностями xi, yi, i = 1,2,…, n можно установить следующее соотношение

Тогда x i, y i, i = 1,2,…, n интегрируют воздействие, характерное для каждой технологической операции, а также результат этого воздействия на материал и/или изделие на i -й операции, что позволяет прогнозировать формирование функциональных свойств рассматриваемого объекта с учетом особенностей внешнего воздействия и управляющих параметров процесса нанесения покрытия.

Вывод

Таким образом, развитие понятия «общая система» требует рассмотрения её как процесса последовательных состояний, т.е. длящейся во времени. Следует отметить, что для исследования процесса важны состояния системы, привязанные не столько к физическому моменту времени, сколько к стадии функционирования системы. С этой точки зрения время следует рассматривать как абстрактную математическую структуру, наделённую определёнными свойствами.

Системный инжиниринг является эффективным инструментом представления технологической системы в виде взаимодействия входных и выходных параметров. Это обеспечивает – 1139 – возможность описания технологических процессов как взаимосвязь воздействий различной физической природы и исследования результатов таких воздействий на формирование функциональных свойств материалов и изделий. При этом процедура выбора технологии сводится к конечному алгоритму принятия решения ее построения.