Использование винтового пресса для обезвоживания птичьего помета

Автор: Запевалов М.В., Качурин В.В., Сергеев Н.С., Редреев Г.В.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 4 (44), 2021 года.

Бесплатный доступ

Птицеводство является одной из рентабельных отраслей сельского хозяйства как в России, так и во всем мире. В последние годы она активно развивается, ведутся разработки инновационных проектов, внедряются ресурсосберегающие технологии. Уровень потребления птицеводческой продукции высок и продолжает постоянно увеличиваться, что подтверждает перспективность всей отрасли как минимум на ближайшие годы. При этом одной из важнейших проблем при производстве продукции птицеводства является загрязнение окружающей среды отходами производства, в частности птичьим пометом, годовой выход которого на одной птицефабрике может составлять до сотен тысяч тонн. Применяемые технологии переработки помета не обеспечивают эффективную его утилизацию, в результате на прилегающих территориях скапливается большой количество данного отхода, который при клеточном содержании птицы относится к 3-му классу опасных веществ. При наличии тепла и влаги в помете развиваются нежелательные химико-биологические процессы, в результате которых начинают выделяться вещества, загрязняющие окружающую среду. Одним из рациональных способов предотвращения этих процессов является обезвоживание помета до влажности 14-15%. При этом необходимо учитывать виды связи влаги с частицами помета. К механически связанной влаге относится капиллярно-связанная и свободная влага. Наиболее простым механическим способом обезвоживания птичьего помета является отстаивание, среди распространенных способов разделения суспензий можно выделить фильтрование. Рациональным способом разделения таких неоднородных систем, как птичий помет, является прессование. Все большее применение находят прессы непрерывного действия, к которым относятся шнековые (винтовые). Применение винтового пресса позволяет обезводить птичий помет с исходной влажности 75% до влажности 50-55%. Это обеспечивает существенное снижение затрат энергии при последующей высокотемпературной сушке.

Птицеводство, помет, влага, механическое обезвоживание, прессовая машина, винтовой пресс, затраты энергии

Короткий адрес: https://sciup.org/142231231

IDR: 142231231 | УДК: 631.854.2.002.8 | DOI: 10.48136/2222-0364_2021_4_190

Текст научной статьи Использование винтового пресса для обезвоживания птичьего помета

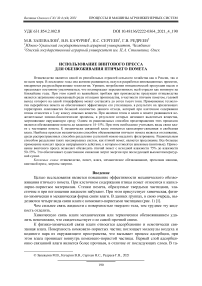

Целью исследования является повышение эффективности механического обезвоживания птичьего помета. При клеточном содержании птицы помет относится к капиллярно-пористым материалам. Стенки помета, образуемые твердыми частицами, эластичны и при поглощении жидкости набухают. При этом присутствует химическая, физико-химическая и механическая форма связи влаги. В данных группах, в свою очередь, выделяются четыре вида связи влаги с комковато-пористыми частицами (рис. 1) [1].

Чем сильнее связь жидкости с поверхностью твердого тела, тем труднее эту жидкость отделить.

Химическую связь влаги механическим или термическим обезвоживанием удалить невозможно, что свидетельствует о ее самой прочной связи.

К физико-химической связи влаги относится адсорбционно и осмотически связанная влага. Поверхность комковато-пористых частиц поглощает молекулы воздуха и водяного пара из окружающего пространства, что вызывает процесс адсорбции, при этом влага проникает вовнутрь комковато-пористой частицы. Первый слой адсорбци-онно связанной влаги является более прочным, в отличие от последующих слоев. В та-

кой влаге энергия связи с веществом уменьшается и ее свойства приближаются к свойствам обычной воды. Осмотически связанная влага образуется в результате процесса диффузии воды под действием кинетической энергии молекул. Осмотически связанная влага находится внутри комковато-пористых частиц и может быть удалена термическим способом.

Рис. 1. Виды связи влаги с комковато-пористыми частицами помета

К механически связанной влаге относится капиллярно-связанная и свободная влага. Капиллярно-связанная влага заполняет поры частиц твердого тела. Ее количество зависит от пористости частиц помета, их смачивания и удерживается силами капиллярного давления вещества. Удалить ее можно преимущественно термическим способом. Свободная жидкость заполняет все промежутки между частицами помета и перемещается в нем под действием силы тяжести. Ее связь с твердыми частицами самая слабая, поэтому ее можно удалить механическим способом [2—3].

Материалы и методы проведения исследования

Наиболее простым механическим способом обезвоживания птичьего помета является отстаивание - процесс разделения, при котором взвешенные в жидкости комковато-пористые частицы помета отделяются от нее под действием сил тяжести и разности плотностей твердой фракции помета в отстойниках. На дне отстойника образуется плотный слой комковато-пористых частиц помета, состоящего из наиболее крупных твердых частиц. Выше расположен слой частиц, которые уже соприкасаются между собой, но еще остаются взвешенными в жидкости. Этот слой постепенно уплотняется при вытеснении жидкости из пространства между частицами. Осаждение таких частиц происходит гораздо медленнее, чем комковато-пористых частиц. Между двумя слоями остается слой чистой осветленной жидкости. Скорость осаждения комковато-пористых частиц при отстаивании невелика, поэтому процесс отстаивания малоэффективен и не обеспечивает выделения из разделяемой системы комковато-пористых частиц помета и влаги. Недостатками процесса отстаивания являются низкая степень разделения комковато-пористых частиц помета и воды, невысокая производительность (интенсивность разделения), существенная стоимость отстойников, под которые требуются большие площади, низкая возможность разделения комковато-пористых частиц помета до 0,10,5 мм, применение ручного труда для удаления всплывших частиц с поверхности отстойника [4]. Отстаиванию может подвергаться шлам влажностью 92-95%, образованный после метанового сбраживания помета в метантанках. Эффективность такого разделения по абсолютно сухому веществу не превышает 65%.

Одним из распространенных способов разделения суспензий является фильтрование. Данный процесс разделения осуществляется с помощью пористой перегородки, способной пропускать жидкость, но задерживать взвешенные твердые частицы. Движущей силой процесса фильтрования является разность давлений, которая создается избыточным давлением перед фильтром или вакуумом после фильтра, а также может возникнуть под действием силы тяжести или центробежной силы [5]. Материал для фильтровальных перегородок выбирают в соответствии с размером твердых частиц и агрессивностью разделяемых веществ. Обычно применяют текстильные и волокнистые материалы. В качестве текстильных материалов используют хлопчатобумажные, шелковые, шерстяные ткани, а также ткани из искусственных и синтетических волокон. Иногда используют волокнистые материалы минерального происхождения, такие, как асбест, шлако- и стекловату, а также сетки из коррозионно-стойкой стали или бронзы. Возможно использование дешевых насыпных материалов, таких, как песок, уголь, целлюлоза и другие. При фильтровании твердые частицы задерживаются на фильтровальной перегородке, число комковато-пористых частиц помета возрастает, толщина слоя осадка увеличивается [6]. Основными недостатками метода фильтрования являются высокие затраты ручного труда, то, что фильтр имеет ограниченный ресурс и не подлежит регенерации, высокая стоимость системы фильтрации. Установка может являться источником инфицирования. При громоздкости фильтра удельная поверхность фильтрования сравнительно небольшая.

Наиболее рациональными способами разделения неоднородных систем является центрифугирование и прессование. Центрифугирование представляет собой метод, при помощи которого механически разделяются молекулы или твердые частицы с различной плотностью, при использовании центробежной силы. Процесс центрифугирования основан на различном поведении частиц в центробежном поле, создаваемом центрифугой. К недостаткам использования центрифуги относятся: сложность конструкции, высокая загрязненность фильтрата мелкодисперсными частицами, высокая влажность осадка, для стабилизации процесса требуется предварительное сгущение помета. Указанные недостатки ограничивают использование центрифуги в производстве. Быстрое истирание ножа и фильтровальной перегородки, низкая производительность при высокой энергоемкости [7–9] не позволяют широко использовать фильтрующие центрифуги на птицеводческих комплексах.

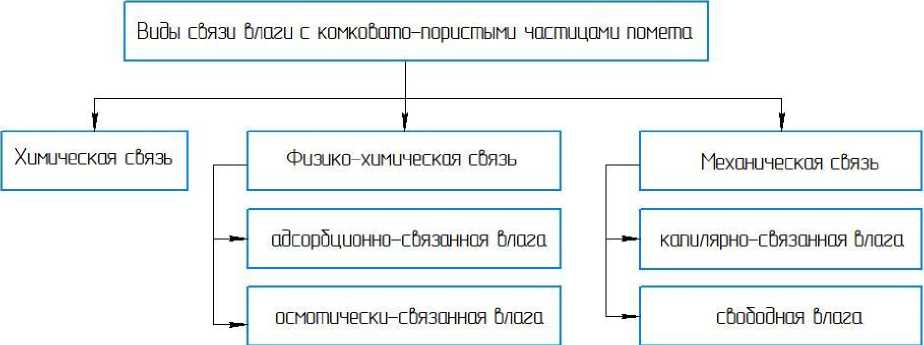

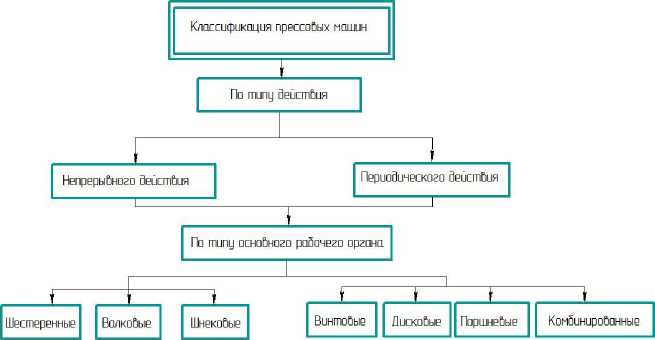

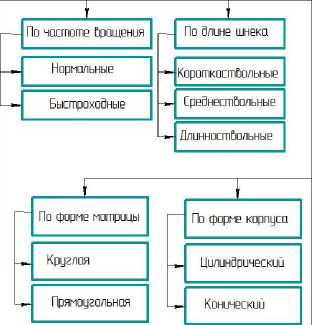

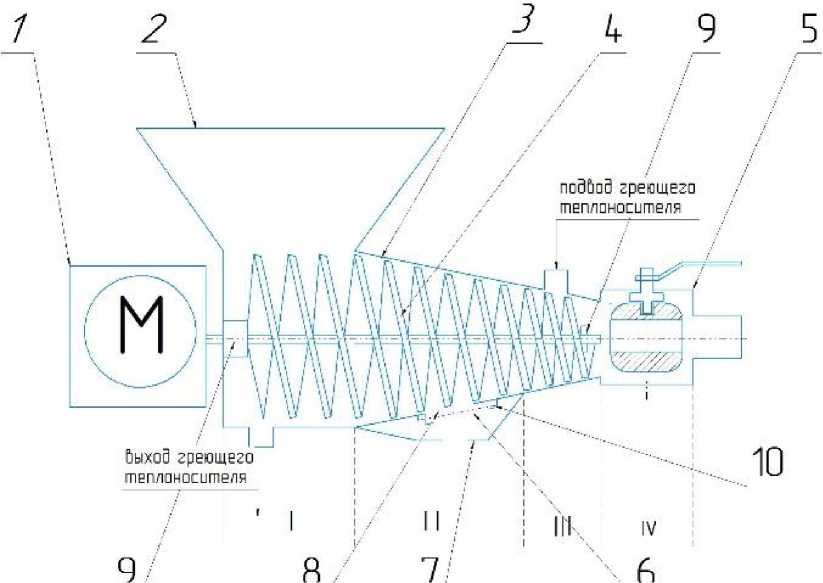

При клеточном содержании птицы помет имеет влажность 70–75% и является пластичным материалом. В результате внешнего воздействия на такой помет как на поверхности, так и внутри происходит повышение давления, что ведет к сокращению расстояния между частицами, изменению формы и размера твердого тела, вытеснению свободной жидкости. Обработка материалов давлением производится специальными машинами – прессами. Классификация существующих прессов представлена на рис. 2.

В настоящее время все большее применение находят прессы непрерывного действия, к которым относятся шнековые. Давление в шнековом прессе создается за счет геометрической компрессии, то есть разности объемов, заключенных между соседними витками шнека. Жидкость непрерывно удаляется через отверстия в корпусе пресса, а отжатая фракция помета через кольцевой регулируемый зазор в конце корпуса. Достоинством этого пресса является простота конструкции и эксплуатации, небольшая металлоемкость и энергоемкость, сравнительно невысокая цена [10].

1о конструктибному исполнению

Стационарные

С Вращающимся корпусом

С Вращающимся шнеком

С горизонтальным расположением шнека

С Вертикальным расположением шнека

С бозВротно-поступотельным снижением шнека

Рис. 2 . Классификация прессовых машин

Результаты исследований

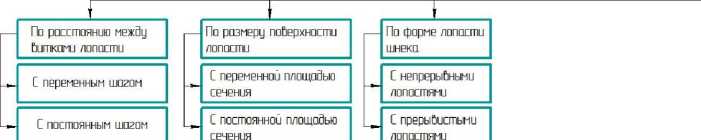

В Южно-Уральском ГАУ для механического обезвоживания помета разработан винтовой пресс непрерывного действия [11]. Основным критерием при выборе сдавли- вающего механизма пресса являлась сила сжатия материала и простота конструкции. Пресс (рис. 3) имеет корпус в виде усеченного конуса, в котором установлен спиралевидный шнек с уменьшающимся от основания конуса шагом витков. В нижней части корпуса выполнено отверстие для удаления влаги, в котором для препятствия выхода продукта закреплено решето. Применение винтового пресса позволит обезводить птичий помет с исходной влажностью 75% до 50-55%, что обеспечивает существенное снижение затрат энергии при высокотемпературной сушке [12].

Функция затрат тепловой энергии при механическом обезвоживании помета может быть представлена в следующем виде:

Q мп

Рис. 3 . Винтовой пресс: 1 - привод шнека; 2 - загрузочный бункер; 3 - корпус;

4 - шнек спиралевидной формы; 5 - кран шарового типа; 6 - решето; 7 - направитель влаги;

8 - отверстие для удаления влаги; 9 - подшипник радиально-упорного типа; 10 - полозья;

I - зона загрузки; II - зона сжатия; III - зона интенсивного сжатия;

IV - зона регулировки пропускной способности

Затраты тепла, уходящие с нагретым материалом, определяются следующим об разом:

Q н.п = W n • с п • (t к — t н ), (2) где Wn - производительность винтового пресса, кг/ч.; сп - удельная теплоемкость помета, кДж/кг*°С; tк - конечная температура помета, °С; tн - начальная температура помета.

Потери тепла в окружающую среду через корпус винтового пресса:

Q К . м S м • ^ • (t нп t ос ),

х «х г v хх хх " * х х где Sм - площадь полной поверхности корпуса винтового пресса, м2; а - коэффициент теплопроводности, Вт/(м*°С); tнn - температура наружной поверхности корпуса пресса,

°С; t ос - температура окружающей среды, °С.

Затраты тепла внутреннего трения, выделяющегося в результате сдвигового деформирования помета:

Q вн.тр = К пр Т сд •S м -D-n,

где Кпр - коэффициент пропорциональности; тсд - напряжение сдвига в помете, Па; D -наружный диаметр шнека, м; n - частота вращения шнека, об./мин.

Преобразуем уравнение (1), подставив зависимости (2), (3) и (4). В развернутом виде уравнение (1) будет иметь вид:

Q м.п = ^ п • с п • (t к - t н ) + S м • ^(а • (t нп - t ос )) - ( К пр "Г сд " D • n)). (5)

Рациональные расчетные данные для построения зависимостей приведены в таб- лице.

Расчетные данные для определения затрат тепловой энергии при механическом обезвоживании помета

|

Q м.п |

W п |

С п |

tк |

tн |

α |

t нп |

t ос |

К пр |

τ сд |

S м |

D |

n |

|

593 |

4000 |

3,6 |

60 |

20 |

45,4 |

60 |

20 |

0,3 |

75 |

10 |

0,5 |

10 |

|

518 |

4000 |

3,6 |

60 |

25 |

45,4 |

60 |

25 |

0,3 |

75 |

10 |

0,5 |

15 |

|

443 |

4000 |

3,6 |

60 |

30 |

45,4 |

60 |

30 |

0,3 |

75 |

10 |

0,5 |

20 |

|

368 |

4000 |

3,6 |

60 |

35 |

45,4 |

60 |

35 |

0,3 |

75 |

10 |

0,5 |

25 |

|

293 |

4000 |

3,6 |

60 |

40 |

45,4 |

60 |

40 |

0,3 |

75 |

10 |

0,5 |

30 |

|

218 |

4000 |

3,6 |

60 |

45 |

45,4 |

60 |

45 |

0,3 |

75 |

10 |

0,5 |

35 |

|

144 |

4000 |

3,6 |

60 |

50 |

45,4 |

60 |

50 |

0,3 |

75 |

10 |

0,5 |

40 |

|

69 |

4000 |

3,6 |

60 |

55 |

45,4 |

60 |

55 |

0,3 |

75 |

10 |

0,5 |

45 |

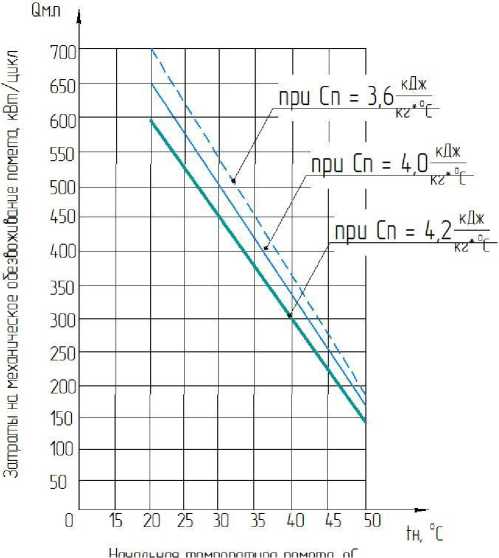

На рис. 4 представлена зависимость изменения затрат энергии на механическое обезвоживание Q м.п от начальной температуры помета t н .

Рис. 4. Изменение затрат энергии на механическое обезвоживание от начальной температуры помета

Из графика видно, что при заданной производительности винтового пресса 4 т/ч, удельной теплоемкости помета 3,6 кДж/кг∙град., при изменении от 20 до 55°С начальной температуры помета, поступающего на механическое обезвоживание после подогрева, затраты тепла на механическое обезвоживание будут изменяться в пределах 593– 69 кВт/цикл. С увеличением удельной теплоемкости помета до 4,0 кДж/кг∙°С при тех же параметрах изменения начальной температуры затраты энергии на механическое обезвоживание составят 653–76 кВт/цикл. Аналогично при изменении показателя удельной теплоемкости помета до 4,2 кДж/кг∙°С и изменении от 20 до 55°С начальной температуры помета, поступающего на механическое обезвоживание, после подогрева затраты тепла на механическое обезвоживание составят 695–81 кВт/цикл.

Данный анализ показал, что влияние начальной температуры птичьего помета, поступающего на механическое обезвоживание, имеет значительный характер, что в дальнейшем скажется на качестве отделения свободной влаги от комковато-пористых частиц помета. Безусловно, что изменение удельной теплоемкости помета определяется увеличением его влажности, а показатель влажности существенно влияет на затраты энергии при механическом обезвоживании.

Данный анализ показал, что увеличение частоты вращения шнека винтового пресса имеет значительный характер. Известно, что показатель напряжения сдвига помета характеризуется наличием влаги в помете. Безусловно, при значительной влажности помета частота вращения шнека винтового пресса будет возрастать, что, в свою очередь, скажется на изменении затрат теплоты внутреннего трения, выделяющейся в результате сдвигового деформирования помета.

Выводы

Анализ форм связей жидкости в птичьем помете выявил преимущество направления снижения его влажности механическим путем перед высокотемпературной сушкой в процессе глубокой переработки. Сравнительный анализ существующих методов механического разделения жидкой и твердой фракций позволил выбрать метод прессования, который в большей степени отвечает установленным требованиям.

Разработана конструкция винтового пресса непрерывного действия для удаления из помета свободной влаги и предварительного подогрева помета перед высокотемпературной сушкой, что позволит значительно снизить затраты энергии на его обезвоживание при глубокой переработке. Для изготовления винтового пресса необходимо выполнить теоретические и экспериментальные исследования по определению рациональных параметров и режимов работы.

Реологические характеристики птичьего помета дают возможность установить закономерности изменения затрат энергии на механическое обезвоживание, что в дальнейшем можно использовать при обосновании температурных режимов его сушки.

M.V. ZAPEVALOV1, V.V. KACHURIN1, N.S. SERGEEV1, G.V. REDREEV2 1South Ural State Agrarian University, Chelyabinsk

2Omsk State Agrarian University named after P.A. Stolypin, Omsk

Using a screw press to dehydrate poultry manure

Список литературы Использование винтового пресса для обезвоживания птичьего помета

- Сушка пищевых растительных материалов / Г.К. Филоненко, М.А. Гришин, Я.М. Гольденберг, В.К. Коссек. – Москва : Пищевая промышленность, 1971. – Текст : непосредственный.

- Чуянов Г.Г. Обезвоживание, пылеулавливание и охрана окружающей среды / Г.Г. Чуянов. – Москва : Недра, 1987. – 260 с. – Текст : непосредственный.

- Руденко К.Г. Обезвоживание и пылеулавливание / К.Г. Руденко, М.М. Шемаханов. – Москва : Недра, 1981. – 350 с. – Текст : непосредственный.

- Жужиков В.А. Фильтрование: Теория ипрактика разделения суспензий / В.А. Жужиков. – 4-е издание, переработанное и дополненное. – Москва : Химия, 1980. – 400 с. – Текст : непосредственный.

- Теоретические основы процесса фильтрования. – URL: https://m.studwood.ru (дата обращения: 28.01.2021). – Текст : электронный.

- Соколов В.И. Центрифугирование / В.И. Соколов. – Москва : Химия, 1976. – 407 с. – Текст : непосредственный.

- Киров Ю.А. Совершенствование рабочего процесса и обоснование параметров фильтрующей центрифуги : автореферат диссертации на соискание ученой степени кандидата технических наук / Ю.А. Киров. – Саратов, 1971. – 20 с. – Текст : непосредственный.

- Коваленко В.П. Механизация обработки бесподстилочного навоза / В.П. Коваленко. – Мсква : Колос, 1985. – 156 с. – Текст : непосредственный.

- Иванец В.Н. Процессы и аппараты пищевых производств : учебное пособие / В.Н. Иванец, И.А. Бакин, С.А. Ратников ; Кемеровский технологический институт пищевой промышленности. – Кемерово, 2004. – 180 с. – Текст : непосредственный.

- Процессы и аппараты пищевых производств : краткий курс лекций для студентов направления подготовки 35.03.07 Технология производства и переработки сельскохозяйственной продукции / составители : Л.Ю. Скрябина, Н.Л. Моргунова ; Саратовский ГАУ. – Саратов, 2018. –145 с. – Текст : непосредственный.

- Шнековая прессовая машина (патент на полезную модель) / М.В. Запевалов, В.В. Качурин, Н.В. Бондаренко // Пат. № 198396 Рос. Федерация, № 2020106295 заявл. 10.02.2020; опубл.03.07.2020.

- Technology of Poultry Manure Utilization as a Renewable Energy Source / M.V. Zapevalov, N.S. Sergeyev, G.V. Redreev et al. // IOP Conference Series: Materials Science and Engineering, Volume 582, Number 1. 2019. – URL: https://iopscience.iop.org/article/10.1088/1757-899X/582/1/012036 (date of the application: 25.11.2021). – Text : electronic.