Использование высокого давления при хранении охлажденной рыбы

Автор: Романова Алиса Сергеевна, Тихонов Сергей Леонидович, Тихонова Наталья Валерьевна

Рубрика: Прикладная биохимия и биотехнологии

Статья в выпуске: 3 т.4, 2016 года.

Бесплатный доступ

Проведены исследования по увеличению срока годности охлажденной рыбы путем ее обработки высоким давлением. Для эксперимента сформировали две группы филе-кусков охлажденного карпа по пять в каждой. Каждый филе-кусок рыбы поместили в вакуумную упаковку, способную передавать давление и легко восстанавливать свою форму после обработки давлением. Первая группа - контрольная (обработку филе рыбы высоким давлением не проводили), вторая (опытная) - филе рыбы обрабатывали давлением 600 МПа в гидростате в течение 3 минут. Охлажденную рыбу хранили в холодильной камере с охлаждающей средой - чешуйчатый лед при температуре от -1 до -3 °С. Установлено, что однократная обработка охлажденной рыбы в вакуумной упаковке давлением 600 МПа в течение 3 минут повышает сроки ее годности с 12 до 18 суток. После 18 суток хранения в холодильной камере отмечены высокие органолептические показатели (25 баллов) в опытных образцах охлажденного карпа, гибель микроорганизмов, рН мышечной ткани на уровне 6,0 при норме не более 6,9, количество ААА - 5,8 мг/г при норме 6,9 мг/г, кислотное число составляет 0,32 мг/КОН, перекисное число - 0,35 ммоль акт. кисл. кг. Обработка высоким гидростатическим давлением способствует сохранению биологической ценности продукта. Обработка высоким давлением охлажденной рыбы способствует сохранению биологической ценности продукта. Общая сумма аминокислот в опытной группе филе охлажденного карпа через 18 суток хранения составляет 99,1 г/100 г белка, что выше контроля на 6,7 %, в том числе незаменимых аминокислот на 8,2 %.

Охлажденная рыба, срок годности, высокое давление

Короткий адрес: https://sciup.org/147160805

IDR: 147160805 | УДК: 616.098 | DOI: 10.14529/food160303

Текст научной статьи Использование высокого давления при хранении охлажденной рыбы

Одним из приоритетных направлений пищевой и перерабатывающей промышленности является увеличение сроков годности продовольственного сырья и пищевой продукции. Рыба относится к скоропортящимся пищевым продуктам, и традиционными способами ее консервирования являются замораживание, копчение, посол и другие, в результате использования которых снижается пищевая ценность готового пищевого продукта.

Удаленность регионов, добывающих рыбу, отсутствие технологий хранения охлажденной рыбы, обеспечивающих высокие качественные характеристики, не позволяет устойчиво снабжать ей население в необходимых объемах. Кроме того, большое количество посредников от производителей до потребителя делает охлажденную рыбу дорогостоящим пищевым продуктом для большинства населения страны. В связи с этим научные исследования, направленные на разработку технологии хранения охлажденной рыбы, имеют важное народнохозяйственное значение.

Согласно ГОСТ 814-96 «Рыба охлажденная. Технические условия» охлажденная рыба хранится во льду 7–12 суток. В настоящее время с целью увеличения срока годности охлажденной рыбы применяют физические способы, в частности, зонирование воды [1], химические – обрабатывают рыбу смесью калиевых и натриевых солей пальмитиновой и стеариновой кислот, молочной кислоты, глицерина и воды [2], пищевыми добавками антимикробного и консервирующего действия «Фрише-Стар» и «Варэкс-7» [3]. Следует отметить, что при разработке способов хранения охлажденной рыбы наиболее целесообразно акцентировать внимание на технологиях, в основе которых лежат физические (нетермические) механизмы воздействия, поскольку, очевидно, что они имеют ряд преимуществ по сравнению с химическими. К одной из таких технологий можно отнести воздействие высоким гидростатическим давлением. В настоящее время эта технология мало изучена на территории нашей страны и, соответственно, не используется при хранении пищевой продукции. Основная область применения метода высоких давлений в мире – это атермическая консервация («холодная пастеризация»), так называемая «паскализация» продуктов питания, позволяющая инактивировать микроорганизмы и ферменты обрабатываемой среды.

В ходе многократных зарубежных исследований было доказано, что барометрическое воздействие давлением в 600 МПа при 20 °С в течение 3 минут способно ликвидировать в мясе и мясопродуктах возбудителей листериоза (Listeria monocytogenes), а также инактивировать других опасных для жизни человека микроорганизмов – кишечную палочку (E. coli), сальмонелл (Salmonella), холерного вибриона (Vibrio), большинство видов плесневых грибов и патогенных бактерий [4]. На сегодняшний день рассматриваемая технология применима только для ингибирования процессов роста и размножения вегетативных форм бактерий, однако сочетание давления и температуры способно обеспечить инактивацию также и спор микроорганизмов. Так, например, cпоры Clostridium botulinum и некоторых представителей родов Bacillus и Clostridia могут быть уничтожены вследствие синергического действия температурного и барометрического фактора. Такого рода эффект позволяет снизить термическое воздействие за счёт дополнительно сообщённого системе давления [5–7] . Резистентность споровых форм гораздо выше вегетативных, вследствие наличия серьёзного защитного механизма у первых. Так, известно, что для дезактивации дрожжей необходимо приложить к продукту давление 300–400 МПа при 25 °C в течение нескольких минут, однако для уничтожения дрожжевых аскоспор требуется более высокое давление и более длительное воздействие. Споры Clostridium botulinum считаются наиболее устойчивыми среди бактериальных патогенных спор, а споры Bacillus amyloliquefaciens – среди непатогенных [8].

Также было доказано, что давление свыше 200 МПа при температурном режиме не выше 45 °С способно эффективно инактивировать вегетативные формы практически всех патогенных и вызывающих порчу продуктов микроорганизмов без влияния на вкусоароматические характеристики [9]. Однако, важно отметить, что эффективность процесса зависит, в большей степени, от вида и сложности организации микроорганизмов, химического состава и pH обрабатываемой среды, а также от активности воды. Грамотрицательные бактерии наиболее чувствительны к воздействию высокого давления, нежели грамположитель-ные. Барометрическое воздействие вызывает деструкцию клеточных мембран и внутриклеточных протеинов, выполняющих наиваж- нейшую роль в жизнедеятельности микроорганизмов, всё это ведёт к деградации клеточных структур и конечному разрушению клетки в целом.

Исходя из вышеизложенного метод обработки давлением пищевой продукции открывает большие перспективы перед пищевой промышленностью благодаря способности обеспечивать микробиологическую безопасность и предотвращать окислительную порчу [10, 11].

Что касается стоимости современного оборудования для обработки, то она колеблется от 500 000 до 2,5 млн долларов в зависимости от мощности и степени автоматизации при внутреннем объёме сосуда от 30 до 600 литров [12] .

На сегодняшний день технология высокого гидростатического давления включает в себя два основных метода – пакетный и полунепрерывный. На практике применима, преимущественно, пакетная технология, при которой герметично упакованную пищевую продукцию помещают в камеру с передаточной средой (водой или другими низкомолекулярными жидкостями) и герметизируют. Сообщённое среде целевое давление передаётся эластичным стенкам упаковки, и вследствие этого происходит компрессия продукта [13]. Полунепрерывные методы на сегодняшний день не совершенны как в энергетических, так и в экономических аспектах. Они созданы с целью осуществления прямой компрессии жидких пищевых продуктов [14].

Целью наших исследований является изучение возможности использования пакетного метода высокого гидростатического давления для увеличения сроков годности охлажденной рыбы.

Для эксперимента сформировали две группы филе-кусков охлажденного карпа по пять в каждой. Каждый филе-кусок рыбы поместили в вакуумную упаковку, способную передавать давление и легко восстанавливать свою форму после обработки давлением. Первая группа – контрольная (обработку филе рыбы высоким давлением не проводили), вторая (опытная) – филе рыбы обрабатывали давлением 600 МПа в гидростате в течение 3 минут. Охлажденную рыбу хранили в холодильной камере с охлаждающей средой – чешуйчатый лед при температуре от –1 до –3 °С.

Полученные результаты обрабатывали с помощью компьютерной программы Statistica. Исследование показателей свежести рыбы проводили по общепринятым методикам.

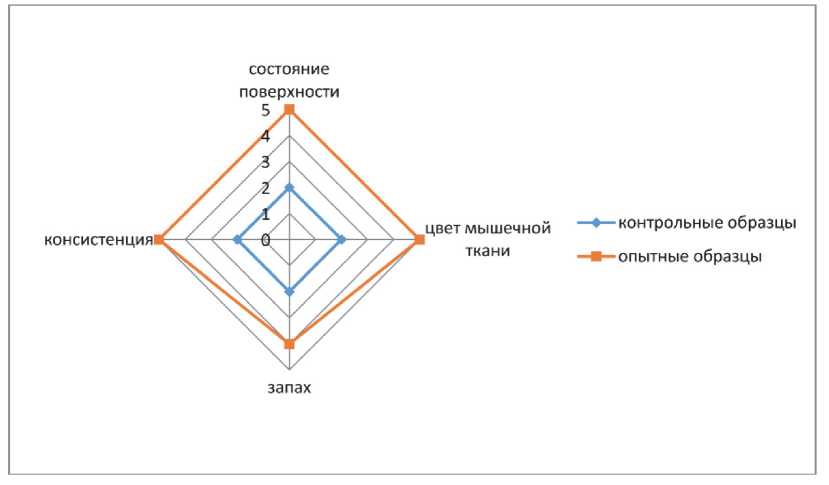

На рисунке представлена профилограмма органолептических показателей охлажденного карпа контрольной и опытных групп после 18 суток хранения.

Образцы охлажденного карпа, обработанные гидростатическим давлением, имеют высокие органолептические показатели. Общая оценка составила 25 баллов, в то время как в контрольных – 10 баллов.

В табл. 1 представлена динамика показателей свежести охлажденного карпа в процессе хранения.

Профилограмма органолептических показателей контрольной и опытной групп охлажденного карпа после 18 суток хранения

Таблица 1

Динамика показателей свежести контрольной и опытной групп охлажденного карпа в процессе хранения

|

Группа |

КМА-ФАнМ, КОЕг, не более 1×103 |

БГКП (ко-лиформы), в 0,001 г не допускается |

S. aueres, в 0,01 г не допускается |

Патогенные в том числе сальмонеллы и L. Monocytogenes, в 25 г не допускается |

V. Parahaemo-liticus, не более 100 КОЕ/г |

рН Норма, не более 6,9 |

Амино-аммиачный азот (ААА), мг/г Норма (не более 6,9) |

|

Через 5 суток хранения |

|||||||

|

Контроль |

2,1×10 |

Не обнаружены |

Не обнаружены |

Не обнаружены |

Не обнаружены |

6,7 |

6,0 |

|

Опыт |

Не обнаружены |

Не обнаружены |

Не обнаружены |

Не обнаружены |

Не обнаружены |

5,9 |

5,2 |

|

Через 12 суток хранения |

|||||||

|

Контроль |

1,0×102 |

Не обнаружены |

Не обнаружены |

Не обнаружены |

Не обнаружены |

6,9 |

6,6 |

|

Опыт |

Не обнаружены |

Не обнаружены |

Не обнаружены |

Не обнаружены |

Не обнаружены |

5,8 |

5,1 |

|

Через 18 суток хранения |

|||||||

|

Контроль |

2,3×103 |

Не обнаружены |

Не обнаружены |

Не обнаружены |

Не обнаружены |

7,3 |

7,1 |

|

Опыт |

Не обнаружены |

Не обнаружены |

Не обнаружены |

Не обнаружены |

Не обнаружены |

6,0 |

5,8 |

Установлено, что КМАФАнМ через 18 суток хранения в контрольных образцах рыбы составляет 2,3 × 103, что превышает требования ТР ТС 021/2011. рН мышечной ткани контрольных образцов охлажденного карпа на уровне 7,3 при норме не более 6,9, количество ААА 7,1 мг/г при норме 6,9 мг/г. Опытные образцы охлажденного карпа соответствовали требованиям для свежего продукта по микробиологическим показателям, величине рН и содержанию ААА. Следует отметить, что исследуемые микроорганизмы в опытных образцах охлажденной рыбы не обнаружены, что согласуется с данными [10, 11], утверждающими о бактерицидном действии высокого давления на все патогенные и вызывающие порчу продуктов микроорганизмы.

Увеличение ААА свидетельствует об усилении интенсивности гидролиза белков в контрольных образцах охлажденного карпа. Результаты исследований согласуются с аминокислотным составом белков охлажденной рыбы после 18 суток хранения (табл. 2).

Таблица 2 Аминокислотный состав белков контрольной и опытной групп охлажденного карпа после 18 суток хранения, г/100 г белка

|

Наименование аминокислоты |

Контроль |

Опыт |

|

Незаменимые Лейцин |

8,1 |

8,5 |

|

Изолейцин |

4,3 |

4,5 |

|

Валин |

3,0 |

3,2 |

|

Метионин |

1,8 |

2,0 |

|

Лизин |

8,2 |

8,4 |

|

Фенилаланин |

4,4 |

4,5 |

|

Треонин |

5,3 |

5,6 |

|

Сумма незаменимых аминокислот |

35,1 |

36,7 |

|

Заменимые Глутаминовая кислота |

15,3 |

16,2 |

|

Тирозин |

3,8 |

4,2 |

|

Пролин |

6,4 |

6,7 |

|

Глицин |

6,2 |

6,4 |

|

Серин |

5,1 |

5,6 |

|

Аспаргиновая кислота |

10,7 |

11,0 |

|

Аргинин |

6,0 |

6,9 |

|

Гистидин |

2,5 |

2,8 |

|

Цистин |

1,7 |

2,6 |

|

Сумма заменимых аминокислот |

57,7 |

62,4 |

|

Общая сумма аминокислот |

92,8 |

99,1 |

Из данных табл. 2 следует, что обработка высоким давлением охлажденной рыбы способствует сохранению биологической ценности продукта. Так, общая сумма аминокислот в опытной группе филе охлажденного карпа через 18 суток хранения составляет 99,1 г/100 г белка, что выше контроля на 6,7 % , в том числе незаменимых аминокислот на 8,2 % .

В табл. 3 представлена динамика показателей гидролиза и окисления липидов охлажденной рыбы, в частности, кислотного и перекисного чисел.

Через 18 суток хранения образцов карпа опытной группы кислотное число составляет 0,32 мг/КОН, что ниже контрольной на 88,7%, аналогичные результаты получены при исследовании перекисного числа. Так, перекисное число в опытных образцах филе карпа на уровне 0,35 ммоль акт. кисл./ кг, что ниже контрольных на 85,8 % .

Таким образом, однократная обработка охлажденной рыбы в вакуумной упаковке высоким давлением 800 МПа в течение 3 минут повышает ее сроки годности с 12 до 18 суток. После 18 суток хранения в холодильной камере с охлаждающей средой – чешуйчатый лед при температуре от –1 до –3 °С отмечены высокие органолептические показатели (25 баллов) в опытных образцах охлажденного карпа, гибель микроорганизмов, рН мышечной ткани на уровне 6,0 при норме не более 6,9, количество ААА – 5,8 мг/г при норме 6,9 мг/г, кислотное число составляет 0,32 мг/КОН, перекисное число – 0,35 ммоль акт. кисл. кг. Обработка высоким гидростатическим давлением способствует сохранению биологической ценности продукта, общая сумма аминокислот в опытной группе филе охлажденного карпа через 18 суток хранения выше контроля на 6,7 % .

Список литературы Использование высокого давления при хранении охлажденной рыбы

- Пат. 2217919, Российская Федерация, МПК A23B4/10 Антимикробный состав для покрытия мяса, мясопродуктов, птицы, рыбы и рыбопродуктов для длительного хранения/М.А. Дибирасулаев, Е.М. Агарев, Д.М. Дибирасулаев, Л.М. Алигаджиева, О.В. Большаков, М.М. Гитинамагомедов, В.В. Гущин, И.И. Маковеев, Н.В. Комаров, О.Д. Кюрегян; заявитель и патентообладатель Всероссийский научно-исследовательский институт холодильной промышленности (RU), заявл. 2001128003/13 опубл. 10.12.2003

- Пат. 2297150, Российская Федерация, МПК A23B4/08. Способ охлаждения и консервирования рыбы/Е.Г. Виноградова, Е.Н. Харенко, Т.Н. Радакова; заявитель и патентообладатель Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт рыбного хозяйства и океанографии» (RU), заявл. 2005121700/13.; опубл. 20.04.2007

- Громов, И.А. Формирование улучшенных потребительских свойств охлажденной рыбы путем совершенствования характеристик охлаждающей среды: автореф. дис. … канд. с.-х. наук/И.А. Громов. -М., 2010. -18 с.

- Hayman M., Baxter I., Oriordan P.J., and Stewart C.M. Effects of high-pressure processing on the safety, quality, and shelf life of ready-to-eat meats//J. of Food Prot, 2004, 67(8): 1709-1718.

- Margosch D., Ehrmann M.A., Buckow R., Heinz V., Vogel R.F., and Gänzle M.G. High-pressure-mediated survival of Clostridium botulinum and Bacillus amyloliquefaciens endospores at high temperature//Applied and Environ. Microbiol., 2006 -72(5): 3476-3481 DOI: 10.1128/aem.72.5.3476-3481.2006

- Ahn J., Balasubramaniam V.M., and Yousef A.E. Inactivation kinetics of selected aerobic and anaerobic bacterial spores by pressure-assisted thermal processing//Int. J. of Food Microbiol. -2007,113(3): 321-329 DOI: 10.1016/j.ijfoodmicro.2006.08.012

- Matser A.M., Krebbers B., Berg R.W., and Bartels P.V. Advantages of high pressure sterilisation on quality of food products//Trends in Food Sci. and Technol. -2004, 15(2): 79-85 DOI: 10.1016/j.tifs.2003.08.005

- Ahn J., Balasubramaniam V.M., and Yousef A.E. 2007. Inactivation kinetics of selected aerobic and anaerobic bacterial spores by pressure-assisted thermal processing//Int. J. of Food Microbiol. 113(3): 321-329 DOI: 10.1016/j.ijfoodmicro.2006.08.012

- Patterson M.F. Microbiology of pressure-treated foods -A review//J. Applied Microbiol. 98(6): 1400-1409 DOI: 10.1111/j.1365-2672.2005.02564.x

- Heremans K. The effect of high pressure on biomaterials//Ultra High Pressure Treatments of Foods. New York, 2003. pp. 23-51 DOI: 10.1007/978-1-4615-0723-9_2

- San Martin M.F., Barbosa Canovas G.V., and Swanson B.G. Food processing by high hydrostatic pressure//Crit. Rev. in Food Sci. Nutr., 2002 -42: 627-645 DOI: 10.1080/20024091054274

- Evan J. Turek, Daniel Farkas, V.M. (Bala) Balasubramaniam. Preserving Foods through by destroying pathogenic and spoilage organisms while keeping food chemistry basically intact, high-pressure technology enables pasteurization of foods with minimal effects on taste, texture, appearance, or nutritional value//Food Technology, 2008, pp. 32-38.

- Rastogi N.K., and Raghavarao K.S., Balasubramaniam V.M., Niranjan K., Knorr D. Opportunities and Challenges in High Pressure Processing of Foods//Crit. Rev. in Food Sci. Nutr., 2010 -69-112 DOI: 10.1080/10408390600626420

- Ferstl C., Ferstl P. Process Engineer-Aseptic. High Pressure Processing: Insights on technology and regulatory requirements//The national food lab, 2013-1-6.