Использование взаимосвязи показателей анизотропии с текстурой в оптимизации процессов деформирования

Автор: Гречников Ф.В., Зайцев В.М., Самонин В.Н., Осиновская И.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Металлофизика и технология материалов

Статья в выпуске: 2 т.1, 1999 года.

Бесплатный доступ

Рассмотрены проблемы учета и использования природной и п риобретенной анизотропии пластических свойств при решении задач оптимизации и интенсификации процессов деформирования листовых материалов. В основе подхода положена взаимосвязь показателей пластической анизотропии с параметрами текстуры и характеристическими константами монокристалла. Приведены экспериментальные данные, подтверждающие возможность и спользования предложенного подхода. Рассмотрен пример использования для расчета относите льной полезной высоты деталей и направлений фестонообразования заготовок из Д16 и АД0.

Короткий адрес: https://sciup.org/148197547

IDR: 148197547

Текст научной статьи Использование взаимосвязи показателей анизотропии с текстурой в оптимизации процессов деформирования

' Волжский филиал Института металлургии и материаловедения им. А.А. Байкова РАН, г. Самара

2 Самарский государственный аэрокосмический университет

Рассмотрены проблемы учета и использования природной и приобретенной анизотропии пластических свойств при решении задач оптимизации и интенсификации процессов деформирования листовых материалов. В основе подхода положена взаимосвязь показателей пластической анизотропии с параметрами текстуры и характеристическими константами монокристалла. Приведены экспериментальные данные, подтверждающие возможность использования предложенного подхода. Рассмотрен пример использования для расчета относительной полезной высоты деталей и направлений фестонообразования заготовок из Д16 и АД0.

Анизотропия свойств, являясь одной из фундаментальных характеристик вещества, определяется типом его кристаллической решетки. Хаотичное расположение кристаллов, формируемое в процессе заготовительного литья, позволяет получить квазиизотропный слиток. Затем, при последующей обработке давлением, в частности, при прокатке, прессовании, волочении или штамповке в поли-кристаллическом слитке происходит поворот зерен и расположение их кристаллографических осей вдоль направления максимальной деформации. Таким образом, возникает текстура, приближающая в той или иной мере анизотропию свойств металлургических полуфабрикатов и изделий к исходной анизотропии кристаллической решетки. В связи с этим, как отмечал еще Мортон К. Смит [1] для деформированных металлов и сплавов анизотропия физико-механических свойств является скорее правилом, чем исключением.

Однако до настоящего времени большинство конструкторских и проектировочных расчетов процессов ОМД, и особенно разработка направлений их интенсификации, проводятся в предположении о шаровой изотропии деформируемых материалов, т.е. свойства материала, его реакция принимаются инвариантными к действующему напряженному состоянию. В следствие этого при анализе взаимодействия в системе “инструмент-заготовка” основное внимание уделялось совершенствованию инструмента и спо собов его воздействия на заготовку, а строение металла, его свойства и деформационные возможности в различных направлениях выпадали из поля зрения исследователей. Хотя, как отмечается в работе [2], “интенсификация обработки и высокие параметры продукции достигаются в том случае, если при ее изготовлении используется вещественная основа, сочетание свойств которой полностью обеспечивает желаемый результат”.

Для того чтобы при разработке направлений интенсификации процессов деформирования учесть свойства материалов, рассмотрим взаимосвязь показателей напряженного V s и деформированного V s состояний в системе “инструмент-заготовка” основных листоштамповочных операций.

Как следует из работ [3,4], напряженное состояние в операциях листовой штамповки можно полностью охарактеризовать показателем напряженного состояния:

( s 1 -s з ) — ( s 2 -s 3 )

Vs = , s 3 -s 1

( s 1 > s 2 > s 3 )

или связанным с ним показателем деформированного состояния:

( e 1 - e 2 ) - ( e 2 - e 3 )

ne = ---------------------------, e 3 e 1

Если при анализе формоизменяющей операции заготовка принимается изотроп-

ной, то имеет место равенство:

V £ = V a • (1)

Для анизотропных материалов взаимосвязь (1) будет иметь следующий вид [3]:

где D 2 = 2 ц 12 - 1 ;

C 2 = 1 - 4 ц 12 + 4 m12;

m 21

ml у - коэффициенты поперечной деформации (показатели анизотропии), определяемые по следующему выражению:

e к..

m i = е у = - У

где е i - поперечная, конечная, пластическая деформация сжатия при одноосном ра- стяжении плоского образца; S у - продольная, пластическая деформация растяжения;

K jkl - компоненты материального пластического девиатора; i,j = 1,2,3 ( i ^ j ) ; 1-направление проката; 2- поперечное направление; 3- направление по толщине листа.

Из выражений (1) и (2) следует, что благоприятные для повышения допустимого формоизменения заготовок схемы деформированного состояния в различных процессах штамповки могут быть созданы двумя способами:

-

1) регулированием показателя V s путем изменения схемы силового воздействия на заготовку;

-

2) формированием в заготовках требуемых значений показателей анизотропии Ц iy , определяющих собой коэффициенты D 2 и C2.

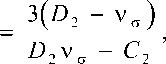

Как показывает анализ, наиболее активно в предыдущие годы развивалось первое направление. Основываясь на равенстве (1) разработан, как следует, например, из работы /5/, целый ряд простых и сложных способов интенсификации процессов штамповки, предусматривающих определенные изменения схемы напряжений (рис.1).

Однако, заложенный в формуле (1) принцип изотропии деформируемого материала изначально суживал задачу, не позволяя рассматривать направленность свойств заготовок тоже как средство интенсификации процессов формоизменения. Вследствие этого, общим недостатком разработанных на основе равенства (1) способов является то, что в них не задействован основной объект процесса штамповки, т.е. деформируемый материал.

В связи с этим представляется целесообразным, вытекающее из выражения (2), направление интенсификации, связанное с

Рис.1. Способы интенсификации процессов листовой штамповки путем создания благоприятных условий деформирования

созданием в заготовках благоприятной направленности свойств, путем эффективного использования природной анизотропии кристаллов. Суть его заключается в том, что анизотропия свойств может изменять соотношение между деформациями при штамповке в пользу той, увеличение которой приведет к повышению предельных возможностей процесса в целом.

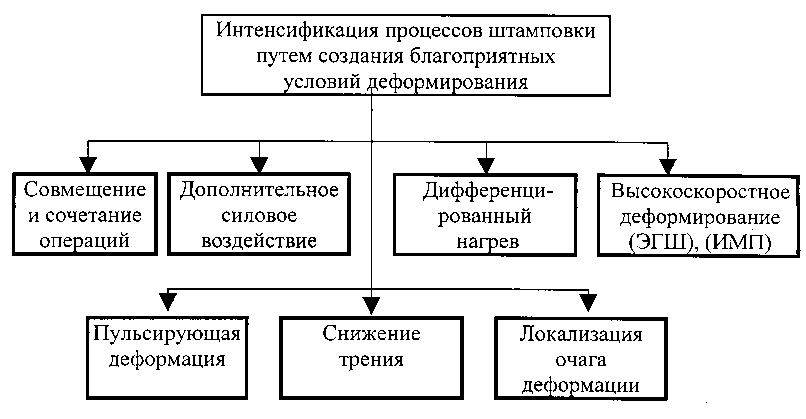

Схематично основные этапы реализации этого направления интенсификации представлены на рис.2. Как следует из представленной схемы, для разработки технологии производства листов с требуемой величиной анизотропии свойств необходимо с одной стороны для каждой схемы деформирования сформулировать требования к величине ее показателей, а с другой - иметь методику расчета состава текстуры, обеспечивающего получение в металле заданных характеристик анизотропии.

На основе представленных в работе [3] математических моделей проведен анализ влияния анизотропии на параметры процессов листовой штамповки и геометрию изде лий. При этом установлено, что для увеличения допустимой степени осесимметричной вытяжки, устранения явлений фестонообра-зования и разнотолщинности показатели анизотропии листовых заготовок должны быть максимальными по величине и одинаковыми в различных направлениях плоскости листа. Для коробчатых деталей, наоборот, предпочтительнее иметь разные в плоскости листа показатели анизотропии. Аналогичный анализ других процессов позволил сформулировать для ряда формоизменяющих операций нормативные требования к величине и сочетаниям показателей анизотропии в плоскости листа в зависимости от вида операции, схемы деформирования и формы детали в следующем виде (табл.1). Представленные в табл.1 данные являются базой как для проведения технологических расчетов формообразующих операций с учетом заранее выбранных оптимальных значений анизотропии проектируемой заготовки, так и для целенаправленного формирования в листах требуемых значений анизотропии свойств.

Однако, для формирования в листовых

Рис.2. Схемы реализации направления интенсификации процессов листовой штамповки за счет создания в заготовках рациональной анизотропии свойств

Таблица 1. Обобщенные требования к величине и сочетаниямпоказателей анизотропии в плоскости листа

|

Операция |

Вид дефрми-рования |

Форма детали |

Рациональная величина показателей В ij |

Ориентация заготовки в зоне штамповки |

||||

|

Нормальная анизотропия |

Плоскостная анизотропия |

|||||||

|

Осесимметричный |

Цилиндрич. Коническ. Параболич. |

В - |

* В max |

В 21 |

= В 1 = |

В 12 |

Произвольная |

|

|

Вы тяжка |

Асимметричный |

Элипсная Овальная |

В - |

В max |

В 21 В 12 ВП В 1: |

>В 1 > >В 1 >

|

В 12 В 21 В 12 В 21 |

Большая полуось заготовки направлена вдоль В 21 (НП) Большая полуось заготовки направлена вдоль В 12 (ПН) Большая полуось заготовки направлена вдоль В 1 ( под углом 45 0 к НП) |

|

Квадратная Прямоугольн ая |

В- В- |

' В max ' В max |

В 12 В 12 |

= В 21 >В 1 = В 21 < В 1 |

Направление В ij max совпадает с диагональю матрицы |

|||

|

Изгиб |

Не |

В 21 |

= В 1 = |

В 12 |

Произвольная |

|||

|

Гиб- |

моментом |

учитывается |

В - |

* В min |

В 21 В 12 |

>В 1 > >В 1 > |

В 12 В 21 |

Линия гиба вдоль В ij max |

|

ка |

В 12 |

>В 21 > |

> В 1 |

Линия гиба перпендикулярно В 1 |

||||

|

Стестн. изгиб |

--//--//-- |

В - |

* В mrn |

--//--//-- |

--//--//-- |

|||

|

Попе |

Изгиб |

В 21 |

= В 1 = |

В 12 |

Произвольная |

|||

|

речи. обтя |

с растяже- |

--//--//-- |

В - |

В max |

В 21 В 12 |

>В 1 > >В 1 > |

В 12 В 21 |

Линия гиба вдоль В ij max |

|

жка |

нием |

В 1: |

> В 21 - |

В 12 |

Линия гиба под углом 45 0 к НП |

|||

|

обтяж ка |

Изгиб |

В 21 |

= В 1 = |

В 12 |

Произвольная |

|||

|

с растя |

с растяже- |

--//--//-- |

В - |

* В max |

В 21 В 12 |

>В 1 > >В 1 > |

В 12 В 21 |

Растягивать вдоль В ij max |

|

жени ем |

нием |

В 1: |

>В 21 - |

В 12 |

Растягивать вдоль 45 0 к НП |

|||

|

Раз дача |

Осесим-метричн. |

циллиндрич. |

m- |

В min |

В 21 |

= В 1 = |

В 12 |

Произвольная |

|

Об жим |

--//--//-- |

--//--//-- |

В - |

* В max |

В 21 |

= В 1 = |

В 12 |

Произвольная |

заготовках наперед заданной анизотропии физико-механических свойств необходимо прежде разработать методику предваритель ного расчета состава текстуры листа, который обеспечил бы требуемые значения ее показателей.

Для этого воспользуемся взаимосвязью показателей анизотропии m ij с ориентационными факторами текстуры A i и упругими постоянными монокристалла S ijmn в следующем виде [6]:

-

m,. = 0,5 + 0,5 A k A i ;

’ Q — A j

A i +A j + ?A k 2 (3)

m i = 0,5 + 0,5--------------- 2 3 2 1 . (3)

-

2 Q + A i + A j — 2 A k — 2

Здесь, m 1 - коэффициент m ij под углом 450 к основным осям анизотропии;

22 22 22

A i = \a i 1 a i 2 + a i 2 a i 3 + a i 3 a i 1 / ;

a ij - направляющие косинусы i-го направления в кристалле;

-

<...> - угловые скобки обозначают статистическое осреднение по всем кристаллитам, составляющим данный поликристалл;

п= 1 S ' 11 - S ' 12

Q з 1

-

3 S ' 11 — S ' 12 — _ S ' 44 - характери

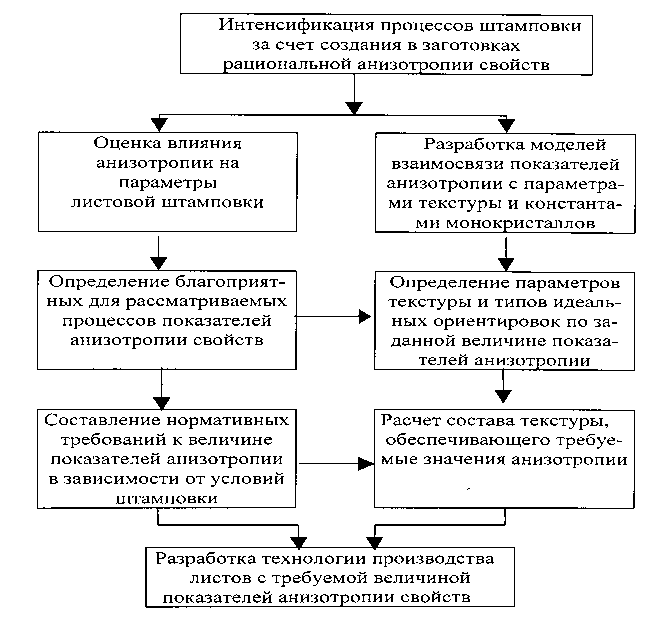

Рис. 3. Блок - схема расчета вариантов многокомпонентной текстуры относительно трех неизвестных -A*1; A2; A*3 - получим следующие выражения для искомых параметров текстуры:

стический параметр монокристалла;

S ij

-

компоненты тензора податливости монокристалла Sijmn , записанные в матричной фор-

A *1

2 m 12 (1 — m i ) +

= < г

+ m 12 ( 3 m 1 2 ) + 2 m 21 ( 1 + m 1 ) + m 12 m 21 ( 1 3 m 1 ) Q

г / с ;

ме.

Для определения параметров текстуры на основе заданных значений показателей

A

*

= <

2 m 210 — m 1 ) +

+ m 12 ( 3 m 1 — 2 ) + 2 m 21 ( 1 + m 1 ) + m 12 m 21 ( 1 — 3 m 1 ) Q

анизотропии Ц j представим соотношения (3) в виде следующей системы линейных уравнений:

A+ ( 1 —2^ 2 ) 4 2 —A = ( 1 —24 2 )8

• ( 1 — 2 4 12 ) A+A —A , = 12 m 8

( 1 —m )( a +А ) + 2 ( 3 ц — 1 ) A = 2 ( 1 —4 ) + ( 2 ц — 1 )8

После ряда преобразований системы (4)

A * 3 = <

^t1 — m 1 ) ( m 21 + m 12 — 2 m 12 m 21 ) + > С

. + [ ( m 21 + m 12 ) ( 3 m 1 — 2 ) + 2 m 12 m 21 ( 3 — 4 m 1 ) ] Q J /

(5) где

С = 2 ( m 21 + m 12 ) (1 + m 1 ) + m 12 m 21(1 — 3 m 1 )

Входящие в уравнения (5) показатели анизотропии выбираются по табл.1 с учетом вида последующего формоизменения и конкретной марки материала. Характеристичес-

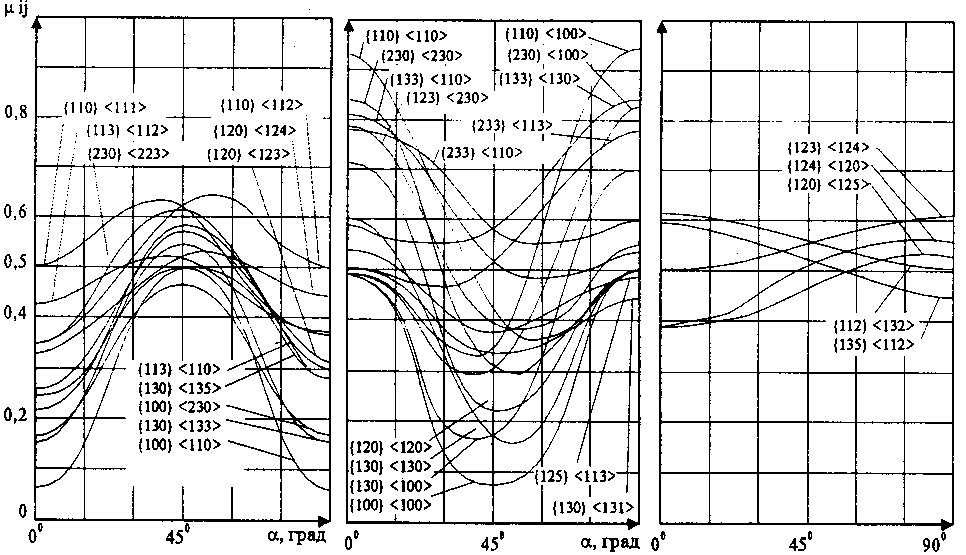

Рис. 4. Значения показателей анизотропии различных типов идеальных ориентировок

кий параметр монокристалла Q определяется по справочнику и рассчитывается по вышеприведенной формуле.

Учитывая, что текстуры проката являются многокомпонентными, рассмотрим способ перехода от текстурных параметров Ai, характеризующих однокомпонентную текстуру, к многокомпонентной текстуре, состоящей из N кристаллографических ориентировок, входящих в текстуру листа с некоторыми весовыми долями P (i=1,N). С учетом этого в многокомпонентной текстуре ориентационные факторы будут определяться по следующему выражению:

v P A{hklИuvw) - a ш P{hkl}(uvw)A1 = A

{ hkl } (uvw)

P,,T ш { hkl } (uvw)

{ hkl } (uvw)

У P.,,„ .

ш { hkl } (uvw)

{ hkl } (uvw)

Д^Ыд } (uvw') _ Д

A{3hkl}(uvw = A

Ш P \ hkl } (uvw) 1

{ hkl } (uvw)

1 ;

* .

2 ;

3 ; (7)

л _ V Р Л{ hkl } uvw'

i ^ш Phhkl }( uvwДi , < 6 )

{ hkl } ( uvw)

Блок-схема расчета состава текстуры по заданным значениям показателей анизотропии представлена на рис.3, а результаты расчета четырех основных компонент текстуры листов из сплава АМц - в табл.2. Из таблицы 2 видно, что одним и тем же значениям па раметров текстуры Ai, определенным по

где

P

{

hkl

} (

uvw

-весовая доля компоненты {hkl}

Для определения весовых долей текстурных компонент, удовлетворяющих заданным в уравнениях (5) значениям показателей анизотропии, составим на основе формулы (6) следующюю систему их четырех уравнений:

заданным значениям mlij могут соответствовать составы текстур с различным набором идеальных ориентировок и их весовых долей.

Как следует из представленных на рис.4 графиков, варьируя составом текстуры одного и того же сплава, можно в 2-3 раза изменять величину показателей анизотропии, а следовательно, и характерис-

Таблица 2. Определение по ориентационным факторам вариантов кристаллографических текстур для листов сплава АМц

(5). Как следует из табл.3 на всех этапах про- вок при штамповке.

Приведенные в табл.3 данные по изменению состава текстуры и показателей анизотропии на различных стадиях опытной прокатки сплава АМц и алюминия (А99) подтверждают приведенные на рис.4 результаты теоретического анализа выражений (3) и катки в составе текстуры проката присутствуют идеальные ориентировки, с несвойственными для алюминиевых листов, высокими значениями показателей анизотропии ( mij А 0.65). Однако их весовая доля в объеме материала не превышает ~15%, тогда как

Таблица 3. Изменение состава текстуры и показателей анизотропии в процессе прокатки литов

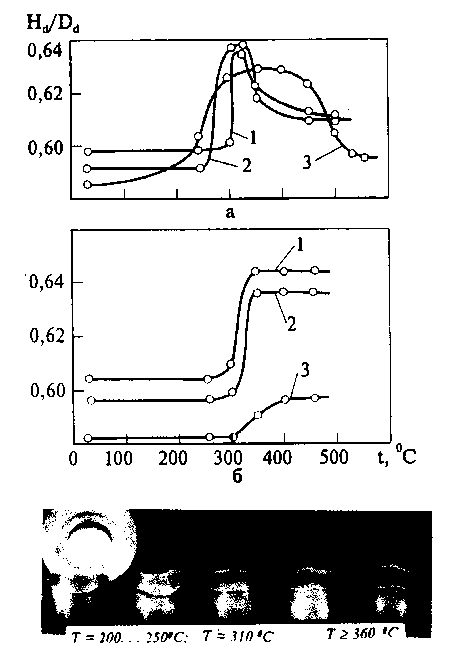

Это обстоятельство и определяет, в конечном итоге, низкие характеристики анизотропии у группы алюминиевых сплавов, а следовательно, их традиционную склонность к преимущественному развитию деформации по толщине листа, приводящему к преждевременному его утонению и снижению допустимого формоизменения, например, при вытяжке. Если же при прокатке листов получен состав текстуры, повышающий показатели анизотропии, то увеличивается и допустимое формоизменение при вытяжке (рис.5).

Таким образом, проведенный в статье анализ позволяет сформулировать следующий порядок формирования в листовых заготовках анизотропии свойств, отвечающей требованиям интенсификации листоштамповочных операций:

-

1. Определение для проектируемого процесса штамповки рациональной величины показателей анизотропии m ij .

-

2. Вычисление по формулам (5) значений ориентационных факторов текстуры A i., удовлетворяющих заданным значениям анизотропии.

-

3. Определение на основе параметров Д * необходимых типов ориентировок {hkl}

и их весовых долей. -

4. Выбор схем прокатки и режимов термообработки, обеспечивающих получение в листах заданного состава текстуры.

Рис.5. Изменение относительной полезной высоты деталей и направлений фестонообразования в зависимости от сочетания степени обжатия и температуры отжига (созданной анизотропии) заготовок из Д16 (а) и АД0 (б):

Д16: 1- e h =87%; 2- e h =52%; 3- e h =39%;

АД0: 1- e h =38%; 2- e h =64%; 3- e h =89%