Испытания сварных соединений полипропиленовых труб

Автор: Герасимов А.И., Данзанова Е.В., Ботвин Г.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 3 (66), 2017 года.

Бесплатный доступ

Ранее были предложены технологии сварки нагретым инструментом в раструб полипропиленовых труб при отрицательных температурах окружающего воздуха без использования легких конструкций. Для проверки эффективности разработанной технологии сварки проведены испытания, рекомендуемые действующими нормативными документами, полученных сварных раструбных соединений. Показано, что испытания на стойкость при постоянном внутреннем давлении, гидравлические испытания и на статический отрыв не выявляют нарушения технологии сварки в раструб полимерных труб и количественной оценки прочности не дают. Испытаниями на сдвиг сжатием кольцевых образцов сварных соединений можно определить разрушающее напряжение. Однако результаты испытаний показали, что значения разрушающего напряжения сварных соединений, полученных с нарушениями технологии сварки, не ниже тех же значений сварных соединений, изготовленных с соблюдением всех требований сварки в раструб полимерных труб.

Полипропиленовая труба, сварка в раструб, сварное раструбное соединение, стойкость при постоянном внутреннем давлении, гидравлические испытания, статический отрыв, испытания на сдвиг сжатием

Короткий адрес: https://sciup.org/142143360

IDR: 142143360 | УДК: 620.162.4

Текст научной статьи Испытания сварных соединений полипропиленовых труб

На сегодня полипропиленовые трубы довольно широко применяются в различных отраслях. В строительстве полипропиленовые трубы используются практически во всех узлах инженерных систем отопления, вентиляции, водоснабжения и канализации. Основным материалом для полипропиленовых труб является рандом типа 3 – сополимер полипропилена из разряда термопластов, обозначение PPRC или ППР–3. Это наиболее плотная из всех пластмасс с плотностью 0,91 кг/м3. Данный материал термостоек (температура размягчения - 140 °С, температура плавления - 175 °С), стоек к коррозийному растрескиванию и истиранию, химически стоек и поддается только воздействиям хлорсульфоновой, азотной, серной кислоты, олеума, галогенов. Также он эластичен, благодаря чему при замерзании вода не разрывает трубы.

Несмотря на преимущества полипропиленовых труб перед остальными, их широкое применение сдерживают ограничения по температурам окружающего воздуха при сварке. Согласно нормативным документам, сварку в раструб полипропиленовых труб разрешается производить только при положительных температурах окружающей среды [1, 2]. При отрицательных температурах окружающего воздуха рекомендуется производить сварочные работы в теплых укрытиях, естественно, такие мероприятия сдерживают темпы строительства трубопроводов из полипропилена. В Институте проблем нефти и газа СО РАН ведутся работы по разработке технологии сварки полипропиленовых труб, позволяющих производить сварку при температурах до – 50 ºС [3]. Для проверки эффективности разработанных технологий сварки необходимо провести тщательный контроль качества получаемых сварных раструбных соединений.

Цель исследования – определение эффективности существующих методов контроля качества сварных раструбный соединений полипропиленовых труб.

Методы исследования

Для контроля качества были изготовлены сварные соединения при различных технологиях сварки в раструб полипропиленовых труб. Сварка труб производилась при положительных температурах, отрицательных с нарушением технологии и отрицательных температурах окружающего воздуха с применением дополнительных разработанных манипуляций (предварительный подогрев и охлаждение свариваемых деталей перед сваркой, использование теплоизоляционной камеры) [3]. Для оценки качества сварки проведены стандартные испытания сварных соединений полипропиленовых труб, существующие в нормативных документах, а именно на стойкость при постоянном внутреннем давлении, гидравлические испытания, на статический отдир, на сдвиг сжатием.

Одним из основных способов испытаний участка полимерного трубопровода, содержащего раструбное сварное соединение, является испытание на стойкость при постоянном внутреннем давлении [1]. Испытываемый трубопровод выдерживают определенное время под избыточным внутренним давлением. Качество сварного раструбного соединения определяется отсутствием разрывов стыков или соединительных деталей за все время испытаний.

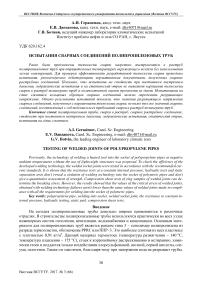

Стойкость при постоянном внутреннем давлении определялась на установке (рис. 1), которая представляет собой резервуар для рабочей жидкости (1), стенки которого покрыты теплоизоляционными пластинами из пенополистирола. В нижней части резервуара установлены два нагревателя (2), подключенные к источнику питания через реле и регулирующее устройство «Термодат 17Е3» (3). Температура рабочей жидкости в резервуаре измеряется с помощью преобразователя термоэлектрического «ТД711В» (4) и регулирующего устройства «Термодат 17Е3» (3). Таким образом «Термодат 17Е3» измеряет и контролирует заданную температуру испытания. На образец для испытания (5), отобранный по ГОСТ ISO 1167-2-2013 [4], с обеих сторон устанавливаются заглушки (6). К одной заглушке подсоединяется источник давления – установка для гидравлических испытаний УГИ–1, к другой – манометр (8) для контроля давления. Испытание проводится по ГОСТ ISO 1167–1–2013.

Рисунок 1 – Схема установки для определения стойкости при постоянном внутреннем давлении

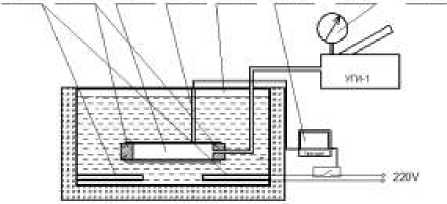

Заглушка (рис. 2) представляет собой металлический цилиндр (1) с диаметром, равным внутреннему диаметру трубы плюс 2 % внутреннего диаметра трубы. Поверхность заглушки имеет зазубрины, чтобы избежать выдавливания ее из трубы (2) во время испытания. В заглушке имеется отверстие с резьбой (4) для подключения источника давления или манометра. Перед монтажом заглушки конец трубы для размягчения нагревается до 80-90 °С, затем в него впрессовывается заглушка и сверху затягивается металлический хомут (3).

Рисунок 2 – Схема заглушки для полипропиленовой трубы, испытываемой на стойкость к внутреннему давлению

Разработанная установка позволяет реализовать высокое (44 МПа) и низкое (4 МПа) давление. На рисунке 3 представлен общий вид установки для определения стойкости при постоянном внутреннем давлении.

а б

Рисунок 3 – Общий вид установки для определения стойкости при постоянном внутреннем давлении: а - с непогруженным; б - с погруженным в рабочую жидкость образцом

Испытания проводились при следующих параметрах: температура рабочей жидкости - 95 ºС, значение давления - 7 атм. Все испытанные сварные соединения, в том числе изготовленные с нарушениями технологии сварки, выдержали данные испытания без разрывов и нарушений. Время испытаний составило 1000 ч.

Гидравлическое испытание полипропиленового трубопровода проводилось согласно СП 40-102-2000 [5]. Трубопровод выдерживается в течение 0,5 ч при испытательном давлении, равном рабочему давлению, умноженному на коэффициент 1,5. Испытание выдержали все образцы.

Испытания на статический отдир выполняются изгибом свободной части образца, защемленного на половину длины сварного шва (рис. 4), согласно ВСН 440-83 [6].

а

Рисунок 4 – Общий вид испытаний на отдир образцов сварных соединений: а - изгиб свободной части образца; б - характерное разрушение по основному материалу

б

При испытаниях на статический отдир все образцы, включая сварные соединения, полученные с нарушением технологии сварки, разрушились по основному материалу.

Испытания раструбных соединений на сдвиг сжатием проводились согласно [6] на кольцевых образцах высотой h , равной половине глубины раструба l , вырезаемых из раструбного соединения трубы с соединительной деталью (рис. 5).

Рисунок 5 – Испытание раструбного сварного соединения на сдвиг сжатием на машине ИП-1А-1000

Результаты испытаний сварных раструбных соединений приведены в таблице. Как видно из результатов испытаний, значения разрушающего напряжения сварных соединений находятся на одном уровне независимо от технологии сварки в раструб полипропиленовых труб.

Таблица

Разрушающее напряжение на сдвиг сжатием

|

Технология сварки |

Разрушающее напряжение, МПа |

|

Тос = +13 ºС, стандартная технология |

15,33 |

|

Тос = - 22 ºС, разработанная технология [3] |

15,47 |

|

Тос = - 19 ºС, сварка с нарушением |

15,58 |

Заключение

Таким образом, существующими методами испытаний невозможно адекватно оценить качество сварных соединений полипропиленовых труб, произведенных сваркой в раструб при различных условиях и температурах окружающей среды. Для оценки качества сварки необходимо разрабатывать новые методы испытаний сварных раструбных соединений полипропиленовых труб.

Список литературы Испытания сварных соединений полипропиленовых труб

- СП 40-101-96 Проектирование и монтаж трубопроводов из полипропилена «Рандом сополимер»; введ. 09.04.96. Официальное издание, Минстрой России. -М.: Изд-во ГУП ЦПП, 1997. -14 с.

- ВСН 47-96 Ведомственные строительные нормы по проектированию и монтажу внутренних систем водоснабжения из полипропиленовых труб «Рандом сополимер» (PPRC); введ. 01.08.96. -М.: Ротапринт Мосоргстроя, 1996. -14 с.

- Старостин Н.П., Аммосова О.А., Ботвин Г.В. Тепловой процесс сварки полипропиленовых труб в раструб при низких температурах//Сварка и диагностика. -2015. -№ 6. -С. 57-61.

- ГОСТ ISO 1167-2013 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. -М.: Стандартинформ, 2014.

- СП 40-102-2000 Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Одобрен и рекомендован к применению в качестве нормативного документа «Системы нормативных документов в строительстве» постановлением Госстроя России от 16.08.2000 № 80.

- ВСН 440-83 Инструкция по монтажу технологических трубопроводов из пластмассовых труб; введ. 01.01.1984. -М.: Изд-во ЦБНТИ Минмонтажспецстроя СССР, 1984. -40 с.