Исследование адаптивных свойств модели визуального контроля для роботизированных линий разлива

Автор: Квас Е.С., Кузьменко В.П., Солный С.В.

Журнал: Петербургский экономический журнал @gukit-journal

Рубрика: Управление качеством продукции. Стандартизация. Организация производства

Статья в выпуске: 4 (46), 2024 года.

Бесплатный доступ

В статье рассматриваются современные подходы к управлению качеством на роботизированных линиях розлива с использованием визуальных систем контроля. Основной целью исследования является разработка и внедрение методологии контроля качества продукции на этапах розлива и упаковки, обеспечивающей высокую точность и стабильность процессов. В ходе работы проведён анализ существующих методов визуального контроля, выявлены их преимущества и недостатки, и предложены способы их улучшения для интеграции в автоматизированные системы управления. Разработана модель управления качеством, учитывающая специфику роботизированных линий розлива, включая вариативность производственных условий и необходимость стандартизации процессов. Полученные результаты подтверждают эффективность предложенных решений для повышения качества продукции, минимизации потерь и оптимизации производственных процессов. Предложенная методология способствует повышению адаптивности и гибкости производственных систем, что особенно важно в условиях динамичных рыночных требований и стремительного развития технологий. Выводы статьи подчёркивают важность интеграции адаптивного визуального контроля в современные роботизированные системы, а также необходимость стандартизации для обеспечения стабильности и воспроизводимости производственных операций. Результаты исследования могут быть применены в различных отраслях промышленности, где используются роботизированные линии розлива и упаковки, и послужат основой для дальнейших научных исследований в области автоматизации и управления качеством.

Роботизированные линии розлива, управление качеством, визуальные системы контроля, автоматизация, стандартизация процессов роботизированного производства, алгоритмы управления производственным процессом конвейерной линии

Короткий адрес: https://sciup.org/140308401

IDR: 140308401 | УДК: 62-5

Текст научной статьи Исследование адаптивных свойств модели визуального контроля для роботизированных линий разлива

Введение, обзор литературы, цель

Современные методы проектирования производственных линий не полностью со ответствуют требованиям концепции Инду стрии 4.0, которая подразумевает полную интеграцию информационных и коммуни кационных технологий для связывания всех элементов производства – от оборудования до конечных продуктов – в индустриальный интернет вещей (IIoT) [1]. Для роботизиро ванных линий розлива это означает необходи мость интеграции всех этапов – от хранения жидкости до розлива и упаковки продукта – в единую сеть , где ключевую роль играют меха тронные системы , объединяющие механиче ские и электронные компоненты с элементами интеллектуального управления [2].

Особое внимание в Индустрии 4.0 уделя ется автономным системам , способным вы полнять как производственные , так и непроиз водственные задачи без участия человека [3].

Эти системы , обеспечивающие сервисное и транспортное обслуживание основного техно логического оборудования , становятся осно вой киберфизических систем , выполняющих функции цифровых двойников производства [4]. Сенсорные системы производственных линий должны обеспечивать взаимодействие ячеек с системой управления предприятием , выполняющей контроль и планирование про изводственных процессов , а также управление механизмами и узлами отдельных роботизиро ванных ячеек [5].

Сенсорные системы производственных линий должны обеспечивать взаимодействие ячеек с системой управления предприятием, выполняющей как контроль и планирование производственных процессов, так и манипуляции с механизмами и узлами отдельных роботизированных ячеек. Значительная часть информации о производственных процессах и состоянии ячеек должна поступать в систему планирования производства и управления качеством через системы датчиков, а также системы технического и компьютерного зрения, за счет которых возможно осуществлять общий контроль за состоянием производственных процессов. При этом система визуального контроля за счет компьютерного или технического зрения должна не только следить за состоянием объектов в окружении, но и обеспечивать обратную связь в системе управления, уточняя положение контейнеров, скорость движения транспортеров, состояние заполненности буферных зон, количество материалов и т. д. [5].

Технологии технического и компьютерного зрения играют важную роль в таких системах , позволяя осуществлять визуальный контроль и обеспечивать обратную связь в системе управления [6]. С их помощью возможно не только мониторить состояние объектов в окру жении , но и уточнять положение контейнеров , скорость движения транспортеров , заполнен ность буферных зон и другие критически важные параметры [7].

Научные исследования в области визу ально - управляемого контроля демонстриру ют его эффективность в таких задачах , как манипуляция объектами с использованием захватных устройств , визуальная одометрия и контроль позиционирования . В контексте роботизированных линий розлива эта тех нология может быть использована для обе спечения точного контроля положения тары и корректировки траектории её движения в реальном времени . Это особенно важно для минимизации брака и повышения стабиль ности производственного процесса [6; 7].

Например, применение инструментов визуального менеджмента и визуального контроля также доказало свою эффективность в управлении качеством производства электрооборудования [8]. В работе [8] систематизированы инструменты визуального управления и рассмотрены особенности их применения в контексте бережливого производства. Хотя исследование фокусируется на производстве электрооборудования, предложенные концепции и инструменты могут быть адаптированы для роботизированных линий розлива. Внедрение Lean-методологии и визуального менеджмента способствует повышению эффективности операционной деятельности и стандартизации процессов, что актуально для минимизации потерь и повышения качества продукции.

Дополнительно в [9] рассмотрены вопросы обеспечения качества продукции на промыш ленных предприятиях . Авторы подчеркнули важность комплексного использования раз личных методов обеспечения качества и ав томатизированных информационных систем управления . Описанные ими методы техни ческого контроля качества и статистические методы контроля , связанные с регистрацией данных на основе измерений , могут быть применимы в контексте роботизированных линий розлива для повышения точности и на дёжности производственных процессов . Инте грация этих методов с системами визуального контроля может способствовать уменьшению количества брака и повышению общей эффек тивности производства .

Однако существенной проблемой для управления качеством и организации произ водства на роботизированных линиях розлива является обеспечение непрерывности выпол нения производственных операций . Это не обходимо для того , чтобы избежать простоев линии , наличие которых может приводить к значительным финансовым издержкам , так как сбой или неточность настройки ячейки розли ва всего в 1 с приводит к потерям в миллионы рублей в год [7]. Однако значительным недо статком существующих систем управления роботизированными платформами является их ограниченная способность адаптироваться к изменениям в рабочем пространстве . Эти из менения могут быть обусловлены различными факторами , такими как динамика выполнения производственных задач , человеческий фак тор , необходимо сть в модификации произ водственных технологий или возникновение чрезвычайных ситуаций [10–12].

При этом существующие системы визуального контроля, основанные на методе визуально-информированного управления движением (Image-Based Visual Servoing – IBVS), не способны учитывать направление перемещения объектов относительно траектории их движе- ния, что ведет к избыточным перемещениям и потенциальным сбоям в работе конвейерной линии. Система управления должна быть адаптирована к динамическим условиям производственного процесса, которые включают изменения в траектории движения тары, вариации скорости и возможные препятствия в рабочем пространстве[13].

В данной статье предлагается расширить метод визуального контроля путем оптимиза ции движения контейнеров в плоскости изо бражения .

Целью данного исследования является разработка модели адаптивного управления скоростью конвейера при использовании системы визуального контроля на робо - тизированных линиях розлива и упаковки напитков . Это позволит определить возмож ности повышения эффективности и качества работы таких линий , минимизировать риски возникновения заторов и отклонений в работе , связанных с деформацией тары или контейне ров вследствие сбоев или внешних факторов . Достижение поставленной цели предполагает проведение комплексного анализа существу ющих методов визуального контроля , выяв ление их недостатков и разработку путей их совершенствования для интеграции в автома тизированные системы управления .

Методы исследования

В современных роботизированных лини ях розлива адаптивные системы визуального контроля используются в основном только для частичного контроля технологических операций , а динамичный характер рабочего пространства таких линий требует постоянно го нахождения оператора в зоне производства . Таким образом , возникает существенная не обходимость внедрения гибких и адаптируе мых систем управления , способных быстро реагировать на изменения производственных условий , включая изменчивость характеристик продукции , человеческий фактор и возможные непредвиденные ситуации .

Системы визуального контроля на данный момент на роботизированных линиях розлива выполняются только на отдельных ячейках и не могут обеспечивать работу с сетью и раз- ными типами камер, из-за чего эффективный анализ и обработка изображений, поступающих с камер в систему управления производством, на данный момент не воспроизводимы. Исходя из этого, важной задачей является классификация объектов на линии розлива на основе результатов анализа изображений, что позволяет выявлять дефекты и несоответствия для организации обратной связи в реальном времени и управления параметрами линии, например скоростью конвейера, изменением направления вращения ленты транспортера, детекции и автоматического сбора битой или поврежденной тары. Система также должна строить модели перемещения контейнеров, прогнозировать их траекторию, что необходимо для предотвращения возможных сбоев или столкновений на линии. Кроме того, система должна выделять непроходимые зоны, формировать оптимальные маршруты для перемещения объектов и передавать управляющие сигналы на исполнительные механизмы, такие как манипуляторы и транспортеры, для корректировки их работы в режиме реального времени [12; 14; 15].

Из этого и возникает значительный не достаток существующих систем управления роботизированными линиями упаковки , который заключается в их неспособности адаптироваться к изменениям рабочего про странства и отсутствии единого потока и анализа информации . Например , настройка клапанов на данный момент не может вы полняться в той же системе , что и настройка скорости конвейера , а единая система анализа производственной обстановки и мониторинга технического состояния линии ( износ , нагрев , вибрации ) на данный момент реализованы только частично . Таким образом , система визуального контроля должна детектировать и прогнозировать возможные изменения как в отдельной роботизированной ячейке производственной лини , так и во всей части системы , к которой имеет функциональный доступ . В данном исследовании предлагается начальная формулировка математической мо дели и основных требований , предъявляемых к системе управления скоростью конвейера за счет системы визуального контроля .

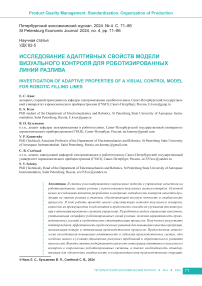

Для обеспечения максимального охвата рабочих зон производственной линии предла гается использовать метод оптимизации разме щения камер или метод оптимизации экспози ции камеры [16; 17]. Это позволит определить оптимальные углы и положение статических камер для увеличения качества визуального контроля и уменьшения слепых зон .

Технические аспекты системы визуального контроля играют решающую роль в ее эффек тивности . Камеры , используемые в системе , должны обеспечивать разрешение изображе ния не менее 640×480 пикселей для точного распознавания и идентификации объектов на линии . Матрицы камер должны обладать до статочной чувствительностью для работы в изменяющихся условиях освещения , обе спечивая стабильную работу при различных уровнях освещенности . Углы обзора камеры должны быть достаточными для охвата всей рабочей зоны , а частота кадров будет варьи роваться в зависимости от контролируемого камерой параметра . Преобразование простран ственных координат рабочего пространства в координаты камеры должно выполняться с учетом динамики изменения положения объ ектов в режиме реального времени .

Процесс распознавания и идентификации объектов включает в себя несколько ключевых этапов , таких как начальное распознавание , сбор статистики , кластеризация данных , соз дание базы характеристик и дополнительное распознавание . Применение каскадного клас сификатора Хаара , построенного по методу Виолы – Джонса , позволяет эффективно рас познавать и идентифицировать объекты даже в условиях высокой сложности рабочего про странства . Для достижения высокой точности обучения классификатора используется боль шое количество обучающих данных , что мини мизирует вероятность ошибок в распознавании .

Система визуального контроля на роботизированных линиях розлива должна обеспечивать учет всех параметров, относящихся к рабочему про странству, в котором установлены камеры. Изображения, полученные с камер, должны быть объединены в панорамное изображение для полного анализа. В рабочем пространстве может находиться несколько ка- мер, каждая из которых имеет свои параметры, которые могут существенно различаться, что усложняет процесс общего анализа и систематизации изображений в единое целое для дальнейшей работы.

На рис . 1 показано , как несколько камер , установленных в рабочем пространстве , перекрывают различные участки . Из рисунка видно , что изображение , получаемое с каждой камеры , может различаться по таким параме трам , как разрешение , яркость , контрастность и другие , что усложняет задачу их объедине ния в панорамное изображение .

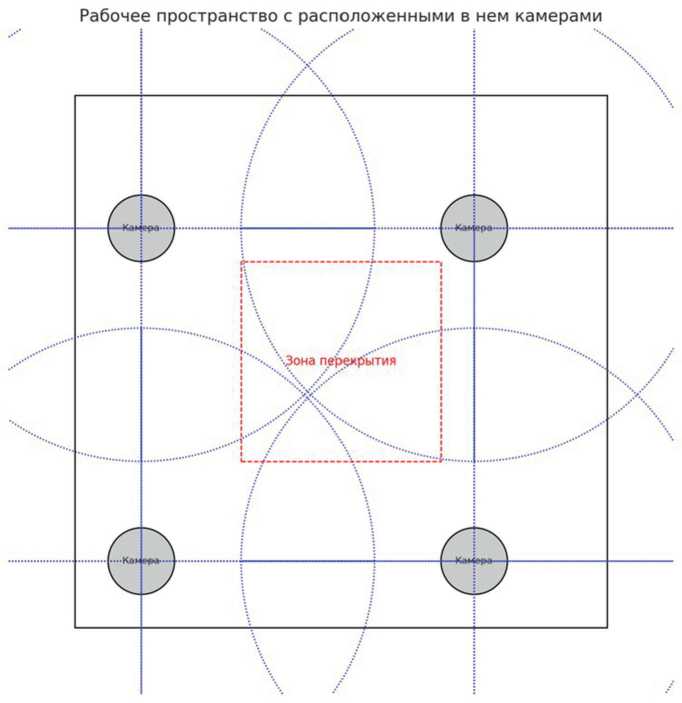

В адаптивной системе визуального контро ля для анализа изображений , полученных с не скольких камер , должны быть предусмотрены методы для устранения различий в параметрах яркости , контрастности и ориентации изобра жения . Для реализации адаптивных функций системы визуального контроля , чаще всего используется алгоритм масштабно - инвариант ного преобразования объектов (Scale Invariant Feature Transform – SIFT), позволяющий созда вать панорамное изображение , особенно в тех случаях , когда нужно объединить несколько снимков , сделанных с разных ракурсов . Ос новная задача SIFT – это поиск особых точек на изображениях . Особые точки – это элемен ты изображения , которые могут быть легко идентифицированы на других изображениях , даже если они сняты под другим углом или при других условиях освещения . Например , если на одном снимке есть угол крышки тары , то алгоритм должен найти этот угол и на дру гих изображениях , сделанных с разных точек по ходу движения конвейерной линии .

На рис . 2 показан процесс поиска и выделе ния особых точек на изображении с использо ванием алгоритма SIFT. В левой части рисунка представлены градиенты изображения , кото рые характеризуют изменение интенсивности пикселей в различных направлениях . Эти градиенты позволяют определить основные направления изменения яркости , что служит основой для выделения ключевых особенно стей изображения .

Правая часть рисунка иллюстрирует дескрипторы ( параметры ) особых точек , которые состоят из векторов , направленных

Рис. 1. Зона перекрытия части рабочего пространства установленными в нем камерами

Fig. 1. Overlapping area of the workspace covered by installed cameras

Процесс поиска и выделения особых точек

Градиенты изображения Дескрипторы особых точек

Рис. 2. Процесс поиска и выделения особых точек на изображении

Fig. 2. Process of detecting and highlighting key points in an image using the SIFT algorithm

по основным осям градиентов в выбранных областях изображения .

В роботизированных линиях розлива , как и в любых других конвейерных линиях , кри тически важно , чтобы не происходили заторы в результате сбоев в настройке скорости дви жения транспортеров , отклонений от траекто рии движения тары или контейнеров с тарой , излишних скоплений тары , дефектов тары в ходе транспортировки и т . д . Таким образом , для эффективного управления конвейерными транспортерами на линии розлива требуется учет специфики транспортировки тары , кото рая включает в себя точное позиционирование контейнеров , их перемещение между различ ными этапами производственного процесса и адаптацию системы управления на основе визуального контроля . В результате чего воз никает необходимость в разработке модели , где основное внимание уделяется интеграции системы компьютерного зрения для контроля и корректировки движения тары или контейнеров с тарой для того , чтобы повысить качество и стабильность работы линии . Модель управле ния для этих целей должна учитывать специфи ку технологического процесса и особенности конструкции конвейерных систем . В частности , важно обеспечить непрерывный мониторинг положения тары и её точное перемещение между различными этапами производственного цикла . Это достигается за счёт использования информации , получаемой с камер , которые фик сируют текущее положение каждого контейне ра , передают эти данные в систему управления , а затем на основе полученной информации корректируют движение транспортеров .

Любая настройка или корректировка скорости конвейерной линии должна сопровождаться точным позиционированием положения контейнера или тары и определением траектории их перемещения между заданными точками. Для того чтобы это могла выполнять система визуального контроля, камерой технического зрения должно фиксироваться положение тары, которое передается в систему управления и принятия решения о корректировке скорости движения части линии транспортера, или, например, изменения направления движения ленты в части буфер- ной зоны. Особое внимание в модели таких систем должно уделяется корректировке угла поворота и линейной скорости, что вызвано необходимостью минимизации отклонений в траекториях движения тары от предполагаемого маршрута. Таким образом, если камерой фиксируется отклонение, то после сигнала и анализа в системе управления должна происходить корректировка скорости конвейера, с учетом минимизации рисков возникновения заторов или повреждения тары. Это особенно важно в условиях высоких требований к качеству серийной продукции, где даже небольшие отклонения могут привести к нарушению целостности упаковки или к неточному дозированию продукта и, как следствие, к высоким экономическим издержкам.

Для эффективного управления движением контейнеров по конвейерной линии система должна учитывать несколько критически важных параметров, среди которых линейная скорость конвейера, угол поворота конвейера и динамическая адаптация движения в реальном времени на основе данных, полученных с камер. Линейное перемещение тары или контейнеров с тарой можно описать с помощью базовой формулы xlc = x0 + vlc cos (αlc) t; ylc = y0 + vlc sin (αlc) t,

где x 0 и y 0 – начальные координаты контейнера на конвейере ; vlc – текущая линейная скорость конвейера , м / с ; α lc – угол направления движе ния контейнера по отношению к начальной линии , рад ; t – время движения , с .

Уравнения (1) позволяют системе управле ния определить новое положение контейнера на основе его предыдущих координат и теку щих условий движения .

Однако для обеспечения стабильного дви жения контейнера по заданной траектории одной лишь информации о линейном переме щении недостаточно . Важно также учесть кор ректировку угла поворота конвейера , которая происходит в режиме реального времени . Для этого используется формула

. (2)

Выражение (2) используется для расчета угла поворота конвейера , необходимого для корректировки движения контейнера при его отклонении от намеченного пути . Такая ди намическая корректировка позволяет системе минимизировать ошибки позиционирования и поддерживать контейнер на правильной траектории .

Важным аспектом является расчет пройден ного пути контейнера . Этот параметр особенно важен для обеспечения равномерного распреде ления контейнеров по всей линии и недопуще ния их скопления на определенных участках .

Пройденный путь можно определить с помощью формулы где Lic - пройденный путь контейнера, м; aic - ускорение контейнера, м/с2; t - время движения, с.

Если тара или контейнер с тарой проходит через поворотный участок линии , его движе ние можно описать с использованием радиуса поворота R и угла поворота 0 . Для этого ис пользуются формулы

R = Lc / (2 п );

0 = Lp / R, где R - радиус поворота конвейера, м; Lc -длина дуги, по которой движется контейнер, м; Lp - фактический путь контейнера на повороте, м; 0 - угол поворота, описывающий полный поворот контейнера на поворотном участке конвейера, рад. В отличие от aic, 0 относится к углу, на который контейнер должен повернуться при прохождении криволинейного участка конвейера, чтобы продолжить движение в новом направлении.

Скорости движения контейнера по внутрен ней и внешней частям конвейера на повороте рассчитываются по следующим формулам :

2 п[ R - w ^

-

V вх —-- (3)

v вых

где v вх и v вых - скорости движения по внешней и внутренней сторонам поворота , м / с ; w - ширина конвейера , м ; t - время прохождения поворота , с .

Выражения (3) и (4) учитывают различие в длине траекторий внутренних и внешних сторон поворота , что необходимо для поддер жания равномерного движения контейнеров . Правильный расчёт скоростей предотвраща ет скопление контейнеров на внешней или внутренней стороне поворота , обеспечивая равномерное распределение и минимизируя вероятность возникновения заторов .

Для динамической адаптации скорости кон вейера в зависимости от текущего положения контейнера и его отклонения от целевой траек тории применяется выражение адаптированной скорости , которое имеет следующий вид и за кон распределения , так как позволяет системе управления динамически регулировать ско рость конвейера в зависимости от степени от клонения контейнера от заданной траектории :

-

1 -^Р- /,

max

где - максимальная скорость конвейера , м / с ; Д p - текущее отклонение контейнера от идеальной траектории , м ; p max - максимально допустимое отклонение , м .

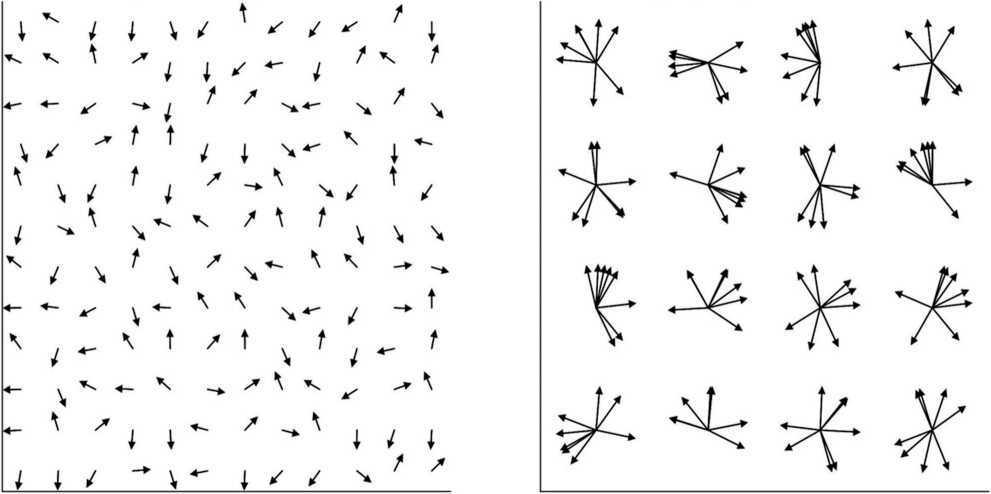

При перемещении контейнеров по линии розлива необходимо учитывать возможные отклонения от заданной траектории . На рис . 3 представлена упрощенная схема движения тары по конвейерной линии с поворотом .

Конечная точка маршрута контейнера зада ется координатами ( x ф ин , у фин ). Однако в про цессе выполнения маршрута могут возникнуть ошибки на осях x и y , вызванные , например , из менениями скорости ленты или механически ми воздействиями на контейнеры . Эти ошибки определяются как разница между целевыми и фактическими координатами контейнера :

G X = X фин - Х с ;

G y = у фин - у с , где Gx , G y - ошибка позиционирования между фактической и целевой точками маршрута

Рис. 3. Упрощенное описание движения тары или контейнера с тарой по конвейерной линии с радиусным движением

Fig. 3. Simplified description of container movement along the conveyor line with radial motion

контейнеров или тары ; x фин , y фин , xс , yс – коор динаты конечной ( или фактической ) и целевой точек маршрута контейнера соответственно , м . Ошибка позиционирования не должна превы шать допустимого уровня дискретности рабочей зоны , что выражается следующими условиями :

Gx < k D ;

Gy < k D, где k – коэффициент, который определяет допустимый уровень дискретности или точность позиционирования тары или контейнера с тарой на конвейере; D – дискретность измерения или разрешение системы контроля положения контейнеров, т. е. минимальное расстояние, на которое система способна определить изменение положения контейнера.

Установление пределов допустимых оши бок позиционирования позволяет системе управления своевременно реагировать на от клонения контейнера от заданной траектории .

Таким образом , если система контроля положения может фиксировать изменения по ложения с точностью до 1 мм , то дискретность D будет 0,1 м . В этом случае D определяет , насколько точно система может измерить от клонение контейнера от заданной траектории .

Зная общую скорость движения контейнера по конвейеру, можно рассчитать время t, необходимое для перемещения контейнера к конечной точке маршрута. На основе кинематической модели движения контейнера по прямолинейным и поворотным участкам конвейера вычисляются значения линейной и угловой скоростей:

α lc = ( v lc вых – v lc вх )/ w ,

где vlc – линейная скорость ленты конвейера ;

vlc и vlc – линейные скорости внутренней и внешней сторон ленты на повороте соответ- ственно; w – ширина конвейера.

Выражения (5) и (6) позволяют детализировать компоненты скорости контейнера по осям x и y, а также корректировать угол поворота конвейера для поддержания заданной траектории. Это обеспечивает точное управление движением контейнеров, позволяя системе оперативно реагировать на изменения условий и поддерживать высокую точность позиционирования.

Исследования показывают, что при визуальной инспекции в роботизированных линиях важно не только корректно задать траекторию движения камеры вдоль поверхности инспектируемого объекта, но и определить опти- мальную скоро сть движения. Если скорость слишком высока, это может привести к смазыванию изображений и ухудшению качества инспекции. В этом контексте существующий подход к оптимизации скорости позволяет сократить общее время инспекции до 53 % по сравнению с ручной настройкой, не снижая при этом качество изображений. Этот подход может быть использован в рамках адаптивного управления скоростью конвейера на линиях розлива для обеспечения непрерывности и качества процесса инспекции, учитывая динамику изменений производственных условий [18].

Система компьютерного зрения передает координаты положения контейнера на конвей ере и угол поворота относительно координат ных осей . Блок визуального контроля получает эти координаты и анализирует положение контейнера . Эти координаты сравниваются с требуемыми конечными точками и вычисляет ся следующая точка перемещения в отдельном рабочем пространстве . Если они отличаются , текущие координаты становятся начальной точкой перемещения , и процесс повторяется до тех пор , пока контейнер не достигнет ко нечной точки маршрута .

Путь между двумя последовательными точ ками дискретного пространства рассчитывает ся по закону евклидова расстояния , который описывается выражением

Полный путь контейнера рассчитывается как сумма всех промежуточных отрезков пути , определённых по (7). Тогда весь путь пред ставляет собой интеграцию всех малых пере мещений контейнера по конвейерной линии , что соответствует принципу суммирования малых при интегрировании непрерывных функций и имеет вид .

Маршрут от точки может быть определен двумя способами: определение пути, который контейнер должен пройти, и угла, на который он должен повернуться; прямолинейное движение, затем движение по дуге. Первый метод является наиболее простым при отсутствии необходимости в расчете скоростей и угловых скоростей, и он применим только для поворотов ленты. Основными параметрами здесь являются радиус поворота конвейера R и ширина ленты Lw . Расчёт расстояния, которое проходит лента за один полный оборот (360°) с использованием одной стороны ленты, осуществляется исходя из длины окружности и в данном случае описывается выражением lc 2

Количество оборотов ( Q rot), которые не обходимо выполнить контейнеру , будет равно отношению общего расстояния L total к рассто янию , проходящему за один оборот конвейера L lc , что определяется выражением

L lc

.

Такая адаптация позволяет учитывать движение контейнера по конвейерной линии и корректировать его траекторию в реаль ном времени , что крайне важно для обеспе чения стабильности и точно сти процесса на линии розлива .

Результаты и дискуссия

В данном исследовании была пред ложена основа для модели управления скоро стью конвейерной линии на роботи зированной линии розлива для управления движением тары и контейнеров с тарой за счет внедрения и формулировки требования к системе визуального контроля и монито ринга . Важным аспектом работы модели является ее способность адаптироваться к изменениям , возникающим на конвейере , включая заторы и другие факторы , которые могут повлиять на стабильность производ ственного процесса .

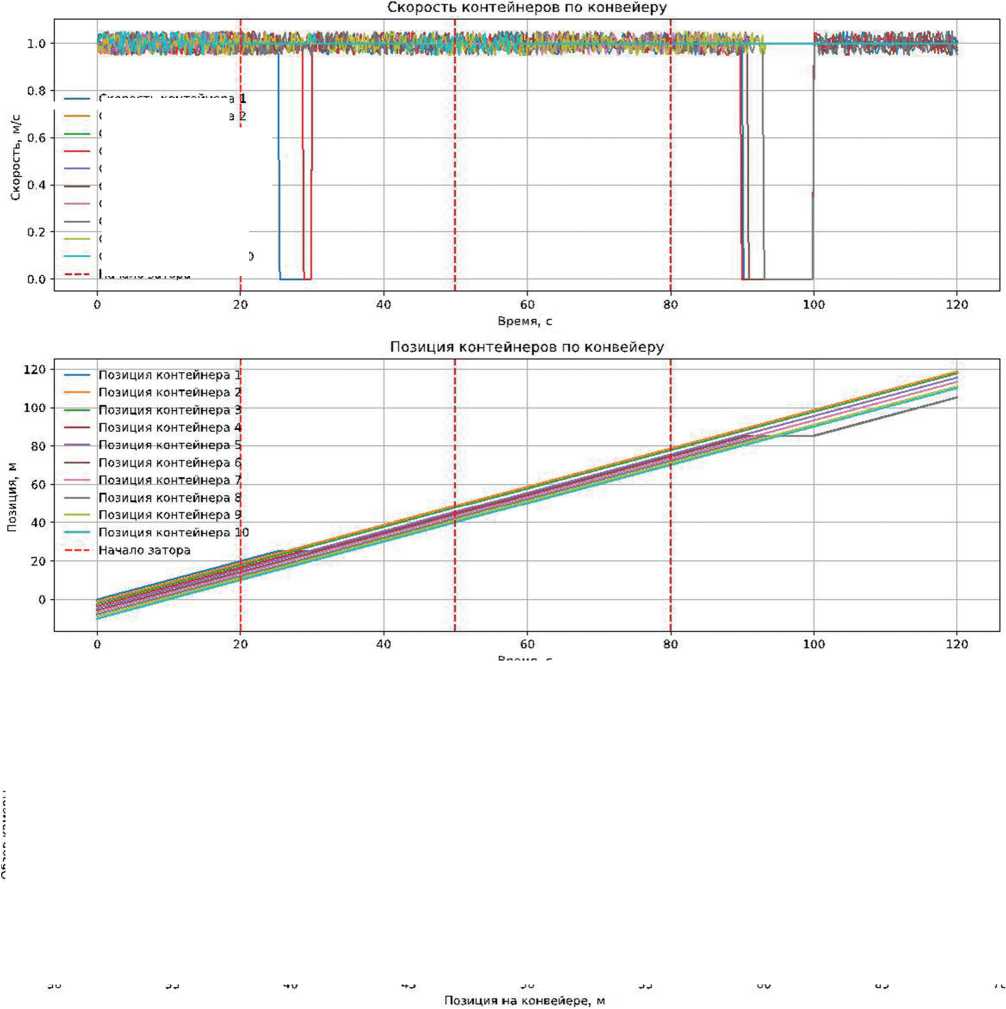

На рис. 4 представлены результаты симуляции разработанной основы математической модели, которая демонстрирует, как визуальная система контроля, с учетом сформулированных к ней требований и реализации предложенной математической основы управления скоростью, способна осуществлять коррекцию скорости и позиционирование тары при сравнении с заданной траекторией движения тары. На графиках, полученных в результате симуляционного моделирования (рис. 4), представлен анализ реакции системы визуального контроля на движения контейнеров с тарой по конвейеру и их взаимодействия с потенциальными заторами и изменением скорости конвейера в ответ на команды системы.

Верхняя диаграмма на рис. 4 представляет собой смоделированные параметры скорости перемещения контейнеров с тарой по линии. Здесь красными штриховыми линиями обозначены участки с затрудненным движением транспорта (имитация вероятности затора или скопления контейнеров). В результате фиксации данного события с использованием визуальной контейнерной системы и последующей передачи сигнала в систему управления движением конвейерной ленты происходит снижение скорости конвейера. После про-

Рис. 4. Симуляционное моделирование представленной модели управления скоростью конвейера при внедрении визуальной системы контроля

Fig. 4. Simulation modeling of the presented conveyor speed control model when implementing a visual inspection system

Скорость контейнера Скорость контейнера Скорость контейнера Ь Скорость контейнера fl Скорость контейнера Б Скорость контейнера f Скорость контейнера 7 Скорость контейнера 8 Скорость контейнера Ь Скорость контейнера {10 Начало затора

хождения зоны затора скоро сть конвейера восстанавливается и вновь увеличивается . Данный процесс демонстрирует адаптивность как системы визуального контроля , так и си стемы управления .

Средняя диаграмма на рис . 4 показывает изменение положения контейнеров на конвей ере с течением времени . На ней показано , как контейнеры замедляют движение или останав ливаются в местах скопления людей , а затем продолжают движение . Эти данные подтверж дают правильность расчетов и эффективность алгоритмов управления , заложенных в модель .

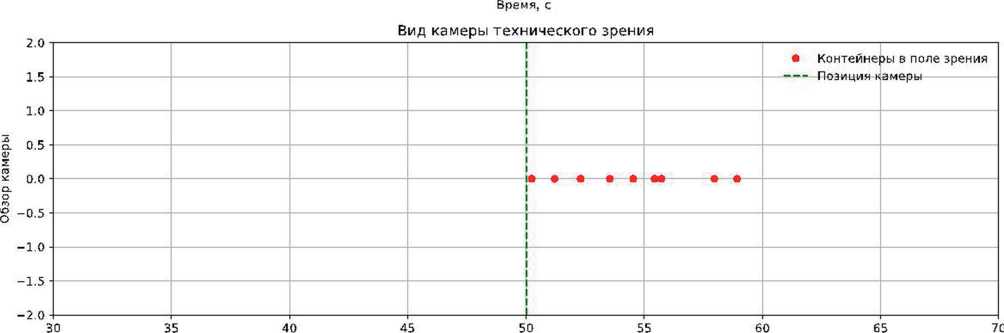

Особый интерес представляет третий гра фик ( внизу ), иллюстрирующий данные , кото рые получает система компьютерного зрения . Этот график показывает , какие контейнеры находятся в поле зрения камеры в конкретный момент времени . Система визуального кон троля играет ключевую роль в обеспечении точности позиционирования и динамической адаптации движения контейнеров , что особен но важно в условиях высоких требований к качеству продукции и эффективности произ водственного процесса .

Таким образом , результаты моделирования подтверждают возможность использования предложенной модели управления для оптими зации работы конвейерных линий в реальных производственных условиях . Модель демон стрирует высокую адаптивность и способ ность эффективно реагировать на изменения производственной среды , что является важным шагом на пути к полной автоматизации про изводственных процессов и повышению их устойчивости к внешним воздействиям .

Заключение

В условиях развития современных производственных систем и ориентации на со- ответствие стандартам Индустрии 4.0 задачи совершенствования автоматизированных систем управления, в том числе и линий розлива, становятся все более актуальными. Это исследование показало, что внедрение адаптивных систем управления конвейерными лентами с использованием компьютерного зрения может значительно повысить качество и стабильность работы роботизированных линий розлива. Это особенно важно в контексте высоких требований к качеству продукции, где даже небольшие отклонения могут привести к значительным проблемам в производственном процессе.

В процессе работы была разработана и протестирована модель системы управления перемещением контейнеров с тарой по линии розлива , основанная на данных , полученных с камер , которая динамически корректирует траекторию движения контейнеров в режиме реального времени .

Практическая значимо сть полученных результатов заключается в возможности интеграции предлагаемой системы управ ления в существующие производственные линии , что повысит их производительность и надежность . Разработанная модель может по служить основой для дальнейших ис следований , направленных на внедрение более сложных алгоритмов управления и адаптацию модели к различным типам про изводственных процессов .

В дальнейшем планируется направить ис следование на совершенствование моделей и методов визуального контроля для инте грации в них алгоритмов нейронных сетей с целью повышения адаптивности и эффектив ности принятия решений по регулированию параметров технологического процесса на конвейерной линии .

Список литературы Исследование адаптивных свойств модели визуального контроля для роботизированных линий разлива

- Лосев В. В., Калинин А. О. К вопросу развития гибких производственных систем // Информатика. Экономика. Управление. 2023. Т. 2, № 4. С. 0247–0256. DOI: 10.47813/2782-5280-2023-2-4-0247-0256

- Щелкина И. А. Автоматизированная система контроля и управления линий по производству жидких или сыпучих продуктов как часть автоматизированной системы управления предприятием // Вестн. евразийской науки. 2017. Т. 9, № 3 (40). С. 100.

- Артамонова О. С., Князева Е. А., Чурилов Г. Г. Эффективные практики визуального менеджмента в управлении качеством производства электрооборудования // Петерб. экон. журн. 2024. № 1. С. 7–16.

- Towards Remote Control of Manufacturing Machines through Robot Vision Sensors / N. Ghoson, N. Hakam, Z. Shakeri et al. // Proceedings of the Design Society. 2023. Vol. 3. P. 3601–3610. DOI: 10.1017/pds.2023.361

- Quality control in porcelain industry based on computer vision techniques / D. Onita, N. Vartan, M. Kadar, A. Birlutiu // 2018 International Young Engineers Forum (YEF-ECE), Costa da Caparica, Portugal. 2018. Р. 79–84. DOI: 10.1109/YEF-ECE.2018.8368943

- Pipan M., Kos A., Herakovič N. Adaptive Algorithm for the Quality Control of Braided Sleeving // Advances in Mechanical Engineering. 2014. Vol. 812060. 8 p. DOI: 10.1155/2014/812060

- Масаев С. Н. Алгоритм выбора метода для оптимального управления цифровым двойником предприятия // Изв. Южного федерального ун-та. Технические науки. 2021. № 3 (220). С. 18–32.

- Nurhayati N., Herwanto D., Hamdani H. Analisis Produktivitas Mesin Filling Auto Cup Sealer 1 dengan Metode Overall Equipment Effectiveness pada PT. Prima Kemasindo // J. Serambi Engineering. 2021. URL: https://doi.org/10.32672/jse.v6i4.3468 (дата обращения: 02.07.2024).

- Артамонова О. С., Князева Е. А., Чурилов Г. Г. Эффективные практики визуального менеджмента в управлении качеством производства электрооборудования // Петерб. экон. журн. 2024. № 1. С. 7–15.

- Мешков С. А., Купцов П. В., Иванова О. Ю. Обеспечение качества продукции на промышленном предприятии // Петерб. экон. журн. 2022. № 3–4. С. 69–74.

- Кузьменко В. П., Солёный С. В. Разработка модели цифрового двойника для гибридной производственной линии по сборке светодиодных осветительных приборов // Изв. высш. учеб. заведений. Приборостроение. 2022. Т. 65, № 10. С. 725–734.

- Visual Servoing System for Local Robot Control in a Flexible Assembly Line / D. Popescu, V. Mihai, J.-I.-R. Cojocaru et al. // 2020 28th Mediterranean Conf. on Control and Automation (MED), Saint-Raphaël, France, 2020. Р. 927–932. DOI: 10.1109/MED48518.2020.9183096

- Dong J., Zhang J. A new image-based visual servoing method with velocity direction control // J. Frankl. Inst. 2020. Vol. 357. P. 3993–4007. URL: https://doi.org/10.1016/j.jfranklin.2020.01.012 (дата обращения: 02.07.2024).

- Якунин А. Г., Ненашев А. Л., Жихарев И. М. Программно-техническое и алгоритмическое обеспечение телевизионных систем оперативного контроля изделий на конвейерных линиях // Ползуновский вестн. 2010. № 2. С. 92–97.

- Adaptive Autonomous Positioning of a Robot Vision System: Application to Quality Controls on Production Lines / M. A. Montironi, P. Castellini, L. Stroppa, N. Paone // Robotics and Computer-Integrated Manufacturing. 2014. Vol. 30, № 5. Р. 489–498. DOI: 10.1016/j.rcim.2014.03.004

- Hänel M., Völkel J., Henrich D. Multi Camera Placement via Z-buffer Rendering for the Optimization of the Coverage and the Visual Hull. 2021. 10.48550/arXiv.2103.11211.

- Camera Exposure Control for Robust Robot Vision with Noise-Aware Image Quality Assessment / Shin U., Park J., Shim G. et al. // 2019 IEEE/RSJ International Conf. on Intelligent Robots and Systems (IROS). 2019. Р. 1165–1172. URL: https://doi.org/10.1109/IROS40897.2019.8968590 (дата обращения: 02.07.2024).

- Specifying and optimizing robotic motion for visual quality inspection / Z. Loncarevic, A., Gams S. Rebersek et al. // Robotics Comput. Integr. Manuf. 2021. Vol. 72. P. 102200. URL: https://doi.org/10.1016/J.RCIM.2021.102200 (дата обращения: 02.07.2024).