Исследование адгезии кристаллов к временному носителю при использовании полиимидного лака в качестве адгезива

Автор: Батин С.А., Беляков И.А., Кочергин М.Д., Вертянов Д.В.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 11-4 (86), 2023 года.

Бесплатный доступ

В технологиях корпусирования на уровне пластины полиимид может использоваться не только в качестве диэлектрика, но и одновременно играть роль адгезива для присоединения кристаллов. В этом случае кристаллы устанавливаются на жидкий лак, который далее проходит имидизацию. В работе показано, что адгезия кристаллов к полиимиду при этом может составлять до 695,3 г/мм2 и зависит как типа полиимида, так и от времени выдержки лака после нанесения.

Корпусирование на уровне пластины, адгезия, коэффициент температурного линейного расширения, термомеханические напряжения, временный носитель

Короткий адрес: https://sciup.org/170201421

IDR: 170201421 | DOI: 10.24412/2500-1000-2023-11-4-14-20

Текст научной статьи Исследование адгезии кристаллов к временному носителю при использовании полиимидного лака в качестве адгезива

Одним из первых этапов корпусирова-ния на уровне пластины (WLP – Wafer Level Packaging) или панели (PLP – Panel Level Packaging) является процесс повторного размещения чипов на временном носителе. Среди основных требований к данному процессу – высокая точность позиционирования чипов, минимизация температурной деформации носителя с чипами, а также обеспечение адгезии чипов к носителю, достаточной для того, чтобы кристаллы не сместились при опрессовке компаундом.

Задача точного размещения решается в технологиях WLP и PLP применением специализированного оборудования, сходного по функционалу с оборудованием для flip-chip монтажа. Как и в случае flip-chip, основная цель оборудования для размещения – прецизионная установка чипов на подложке по заданным координатам с точностью в несколько микрон. При этом точность может как обеспечиваться исключительно параметрами оборудования, так и поддерживаться совмещением чипов с заранее сформированными на носителе реперными знаками.

Задача минимизации температурной деформации носителя решается выбором подходящего материала с малым коэффициентом температурного линейного расширения (ТКЛР). Поэтому в качестве материалов носителя используются стекло, монокристаллический кремний, а также сплавы металлов – инвар или ковар. Все указанные материалы обладают малым, предсказуемым и стабильным ТКЛР, близким к ТКЛР кремния в диапазоне температур герметизации. При этом и кремниевые пластины, и стеклянные подложки, и заготовки металлов можно обработать таким образом, чтобы их поверхность обладала высокой планарностью. Это, в свою очередь, гарантирует однородность получаемой после отделения носителя пластины, состоящей из компаунда и зафиксированных в этом компаунде кристаллов (в иностранных источниках такая пластина именуется reconstituted wafer – восстановленная пластина).

Наибольшим разнообразием отличаются решения по обеспечению адгезии между чипами и временным носителем. Объясняется это тем, что носитель не только должен крепко удерживать на себе чипы, он должен ещё и легко отделяться от получаемой после высокотемпературного процесса герметизации восстановленной пластины. Решить задачу можно двумя способами.

Первый способ – это использование процессов бондинга/дебондинга пластин, которые помимо технологий WLP и PLP применяются при изготовлении МЭМС, в производстве чипов со сквозными металлизированными отверстиями в кремнии (TSV), в технологиях переноса материалов с носителя на постоянную подложку и при прямом соединении пластин [1].

Суть процессов бондинга/дебондинга заключаются в нанесении на носитель (а иногда и соединяемую с ним пластину) удаляемого впоследствии клеящего материала. В случае WLP и PLP технологий на этом материале, называемом адгезивом, сначала закрепляются чипы, а после герметизации адгезив вместе с носителем удаляется.

Удаление носителя может производиться при помощи лазера (под действием нагрева или фотодеструкции соединительного слоя), путём термического разложения клеящего материала, механического отслаивания носителя, а также путём химического растворения адгезива. Сам адгезив при этом обычно представлен полимерным материалом, таким как полиимид, полиэфирэфиркетон (PEEK), полипропи-ленкарбонат (PPC), полиглицидилметак-рилат (PGMA), полиизобутен (PIB) [1-2].

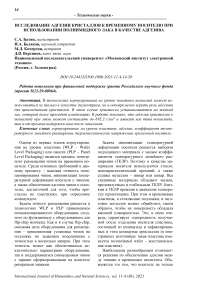

Существует много технологий бондин-га/дебондинга. Так, компания 3М применяет в своей технологии систему из двух материалов (рисунок 1) [3]. Первый представляет собой отверждаемый ультрафиолетом адгезив, а второй – преобразующий свет в тепло материал (LTHC – light-to-heat-conversion). LTHC служит для отделения носителя после герметизации – лазерное излучение направляется на данный материал, он нагревается и приводит к разрушению вышележащего адгезива. Далее в результате термического разрушения адгезива временный носитель отделяется [3-4].

Соединение пластин, УФ отверждение адгезива

Нанесение адгезива Рабочая пластина с адгезивом

Носитель с нанесенным материалом LTHC

Отделение временного носителя (дебондинг)

Лазерная обработка

Удаление носителя

Отслаивание адгезива

Соединение со вторым носителем

Пластина на втором носителе

Рис. 1. Изображение последовательности операций технологии бондинга/дебондинга от 3M (3M WSS) (на примере соединения двух пластин – рабочей и носителя) [3]

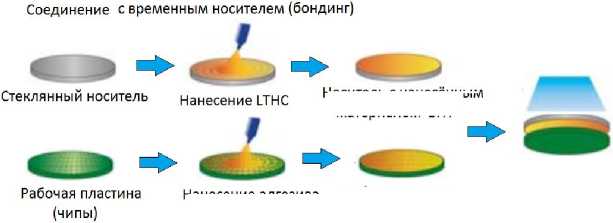

Компания Brewer’s Science использует для соединения чипов с пластиной адгезивы на основе термопластов (например, термопластичных полиимидов) – рисунок 2 [3]. Вначале растворённый адгезив наносится на пластину подобно фоторези- сту. Далее происходит сушка адгезива (ис парение растворителя). Бондинг произво дится при повышенной температуре и дав лении (200°С, усилие менее 8 КН) в ваку уме.

Соединение с временным носителем (бондинг)

Переворот

соединение пластин

Носитель Нанесение адгезива Сушка

Отделение временного носителя (дебондинг)

Фиксация рабочей пластины зажимом

Термический сдвиг

Рис. 2. Изображение последовательности операций технологии бондинга/дебондинга от Brewer’s Science (на примере соединения двух пластин – рабочей и носителя) [3]

Дебондинг выполняется методом термического сдвига (thermal-slide). Метод заключается в том, что к рабочей пластине присоединяются прочно удерживающий её захват. Далее система нагревается, и захват смещает пластину вбок по поверхности размягчённого адгезива. После снятия рабочей пластины с носителя финальной операцией служит удаление с рабочей пластины остатков адгезива с помощью растворителя.

Схожие с Brewer’s Science методы применяются в подходах от Nissan Chemical и Dupont. Метод Nissan Chemical предполагает нанесение на носитель термостойкого адгезива, к которому и прикрепляется рабочая пластина или кристаллы. Отделение носителя происходит механически по подготовленному с помощью плазменной обработки слою прекурсора.

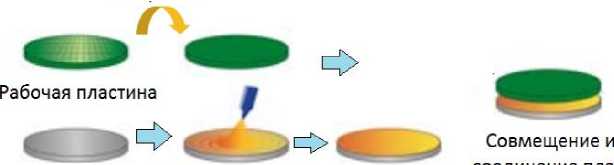

DuPont в качестве адгезива использует полиимид, который наносится на пластину в жидком виде (в виде неотверждённого лака). Далее на полученный слой адгезива устанавливаются кристаллы. Затем полиимид отверждается. Отделение временного носителя после герметизации пластины в данном варианте производится путём лазерной обработки или химического растворения полиимида.

Проблема подхода DuPont с химическим растворением адгезива состоит в то, что растворитель необходимо доставить ко всем точками внутри заготовки по узкому промежутку между носителем и восстановленной пластиной. Так же из узкого зазора нужно вывести продукты растворения адгезива. Для решения проблемы в приведённом варианте используют специальные носители с множеством маленьких отверстий, через которые к адгезиву и поступает растворитель.

Некоторые подходы вовсе не предусматривают применения адгезива для закрепления кристаллов на носителе. В этих оригинальных подходах для фиксации чипов используется вакуум (подход компании AML) или электростатические силы (подход компании Protect) [4]. Однако эти подходы в большей степени остаются экспериментальными.

Вторым способом решения задачи по фиксации чипов является использование неудаляемых адгезивов. Этот способ в основном применяется для технологий кор-пусирования, в которых кристаллы устанавливаются на носитель с уже сформированными слоями коммутации (слоями перераспределения). При этом чипы в данном случае полноценно монтируются на площадки слоёв перераспределения с по- мощью микробампов по методу flip-chip, а не крепятся механически на клеящий материал. Такие технологии называют chiplast (чип в конце) [5-6]. Их основным достоинством служит возможность корректировки положения чипа по готовой коммутации. Среди недостатков таких подходов можно отметить сложность процесса (необходимо более точное позиционирование и более гибкая программа размещения), а также отсутствие беспаечного и бессварочного монтажа (чипы монтируются на припой).

Приведённый анализ показывает, что адгезивы в процессах сборки кристаллов на временный носитель могут быть представлены абсолютно разными с химической и технологической точки зрения материалами. Однако даже среди такого разнообразия есть лидеры в плане популярности – это полиимиды. Причина этого в термической и химической стойкости, а также в широком разнообразии представителей данного класса соединений – имеются как термопласты, так и реактопласты, существуют фоточувствительные разновидности, используются системы на основе разных растворителей с разной температурой и временем отверждения и разным уровнем химической стойкости. При этом полиимиды также используются в качестве диэлектрика слоёв перераспределения, в связи с чем сформированный слой адгезива после отделения носителя может стать первым диэлектрическим слоем коммутации.

Однако практика работы с полиимидами показывает, что далеко не все материалы данной группы имеют высокую адгезию к необработанному кремнию. Полиимиды могут отслаиваться от кремния в процессе нагрева и охлаждения пластины после отверждения из-за разницы коэффициентов линейного расширения. Могут происходить отслоения и под действием химических реагентов – полиимиды неустойчивы к щелочам, а под действием разогретых кислотных растворов могут набухать, что также приводит к отслоениям от подложки.

Также при использовании полиимид-ных адгезивов следует помнить о том, что полиимидные лаки представляют собой смесь полиимидокислоты и летучего растворителя. Поэтому по мере испарения растворителя многие жидкие полиимид-ные лаки быстро загущаются, что может влиять на адгезию чипов. Влиять на адгезию может и исходная температура пластины-носителя.

Изучить воздействие указанных факторов (типа полиимида, температуры носителя, а также времени после нанесения лака) на адгезию между кремнием и полиимидом как раз и планируется в данной работе.

Описание эксперимента.

В ходе исследования адгезии полии-мидные лаки различного химического состава наносились на временный носитель, роль которого выполняла кремниевая пластина.

Для исследования были выбраны лаки отечественного производства – АД-9103 ИС, и две версии лака ПИ-ЛК. Лаки сами по себе отличались составом мономеров, а также были основаны на разных растворителях – диметилформамиде в АД-9103 ИС, диметилацетамиде и диметилпирролидоне в двух версиях лака ПИ-ЛК (ПИ-ЛК №1 и ПИ-ЛК №2 соответственно). Параметры лаков приведены в таблице 1.

Таблица 1. Параметры используемых лаков

|

Наименование лаков |

АД-9103 ИС |

ПИ-ЛК №1 |

ПИ-ЛК №2 |

|

Мономеры |

Пиромеллитовый диан идрид (ПМДА) и 4,4’ ксидианилин (ОДА) |

ПМДА и диамино ифениловый эфир бисфе ола А (диамин А) |

Диангидрид 3,3’,4,4’ ифенилоксид-тетра-арбоновой кислоты ДАДФО) + диамин А |

|

Растворитель |

N,N-Диметил-формамид ДМФ) |

N,N-Диметил-ацетамид ДМАА) |

N-метил-2-пирролидон NMP) |

|

Температура кипения раствори еля, °С |

153 |

165 |

203 |

|

Температура отверждения, °С |

300 |

250 – 270 |

250 – 270 |

После нанесения жидкие лаки служили адгезивом – на них устанавливались кремниевые кристаллы. Для исследований на отрыв это были чипы с габаритами 2мм на 3мм. При этом на каждую пластину размещалось несколько кристаллов.

Размещение чипов для исследований на отрыв производилось через определённые промежутки времени после нанесения лака – через 10, 15, 20, 30 и 40 минут.

Само нанесение лаков проводилось при одинаковом времени (30 с) и равной скорости вращения центрифуги (5000 оборотов в минуту) для каждого образца. Носитель перед нанесением предварительно подогревался до 120 °С для обеспечения более высокой адгезии к нему лака (чтобы при отрыве или сдвиге прежде всего лак отделялся от кристаллов, а не от носителя).

После установки всех кристаллов поли-имидный лак имидизировался в печи с выходом на температуру, указанную в таблице 1.

В заключение эксперимента производилось исследование адгезии на отрыв с помощью динамометра.

Исследование образцов на сдвиг проводилось для чипов3х3мм, установленных на носитель с нанесённым в оптимальном режиме (показавшем в ходе исследований на отрыв максимальную адгезию) полии-мидным лаком – исследовались все три приведённых выше лака. Измерение усилия производилось с помощью специальной установки Nordson.

Результаты исследования.

В результате испытания чипов на отрыв обнаружено, что наибольшая адгезия чипов к носителю имела место для лака ПИ-ЛК №2 с растворителем N-метил-2-пирролидоном. При этом наибольшей адгезией в 5215 г (695,3 г/мм2) обладал кристалл, установленный на носитель после 40 минут с момента нанесения лака.

Кристалл, установленный спустя 35 минут, показал чуть более низкую адгезию в 4401 г (586,8 г/мм2). Установленный спустя 30 минут чип отсоединился при усилии в 1775 г (236,7 г/мм2). После 15 минут выдержки усилие отрыва чипа составило всего 925 г (123,3 г/мм2). Однако после 10 минут на том же лаке АД-9103 ИС усилие отрыва составило уже 2421 г (322,8 г/мм2).

Изображения кристаллов после отрыва от пластины представлено на рисунке 3.

Для лака АД-9103 ИС минимальное усилие отрыва кристаллов тех же габаритов составило 321 г, тогда как максимальное равнялось 3700 г. При этом Максимальное значение адгезии наблюдалось при времени выдержки полиимида от 30 до 35 минут.

Лак ПИ-ЛК №1 показал значения адгезии близкие к ПИ-ЛК №2 – минимальное значение адгезии также составило около 1000 г, тогда как максимальное равнялось 4562 г. Максимальное значение адгезии наблюдалось при времени выдержки порядка 35 минут.

(а) (б)

(в)

Рис. 3. Изображение кристаллов после отрыва от временного носителя, покрытого полиимидом ПИ-ЛК №2 (кристаллы были установлены в разное время – через 10 минут с момента нанесения лака (а), через 15 минут (б) и через 30 минут (в)

В ходе исследования чипов на сдвиг образцы показали значения усилия сдвига от 3317 г (для лака АД 9103 ИС) до 4581 г (для лака ПИ-ЛК №1) и 5025 г (для лака

ПИ-ЛК №2). Изображение кристаллов после испытания на сдвиг показано на рисунке 4.

Рис. 4. Изображение кристалла, установленного на лак ПИ-ЛК №2 после измерения усилия на сдвиг

Заключение.

В ходе работы установлено, что наилучшим для использования в качестве адгезива материалом полиимидного лака из исследованных является материал, основанный на растворителе с наивысшей температурой кипения – N-метил-2-пирролидоне. Это лак ПИ-ЛК №2.

Данный лак обеспечивает наивысшую адгезию к нему чипов даже при длительной выдержке носителя с момента нанесения лака, (более 40 минут) что позволяет увеличить время размещения кристаллов. Также данный лак в целом показал более высокую адгезию к нему чипов как в исследованиях на отрыв, так и в исследованиях на сдвиг.

Кроме того, из результатов исследования следует, что время выдержки лака после нанесения на носитель действительно влияет на адгезию чипов. При этом с увеличением выдержки адгезия до определённого этапа растёт.

Список литературы Исследование адгезии кристаллов к временному носителю при использовании полиимидного лака в качестве адгезива

- Mo Z. et al. Temporary Bonding and Debonding in Advanced Packaging: Recent Progress and Applications // Electronics. - 2023. - Т. 12. - № 7. - С. 1666.

- Lu D., Wong C.P. (ed.). Materials for advanced packaging. - New York: Springer, 2016. - Т. 181. - 969 с.

- Hermanowski J. Thin wafer handling-Study of temporary wafer bonding materials and processes //2009 IEEE International Conference on 3D System Integration. - IEEE, 2009. - С. 1-5.

- Liu X. et al. Temporary wafer bonding materials with mechanical and laser debonding technologies for semiconductor device processing // Journal of Microelectronics and Electronic Packaging. - 2017. - Т. 14. - № 1. - С. 39-43.

- Flaim T. Temporary Bonding and Debonding Technologies for Fan-out Wafer-Level Packaging // 3DInCites. - [Электронный ресурс]. - Режим доступа: https://www.3dincites.com/2017/09/temporary-bonding-and-debonding-technologies-for-fan-out-wafer-level-packaging/(дата обращения: 29.11.2023).

- Heyman, K. Fan-Out Packaging Gets Competitive //Semiconductor Engineering. - [Электронный ресурс]. - Режим доступа: https://semiengineering.com/fan-out-packaging-gets-competitive (дата обращения: 21.11.2023).