Исследование функционирования центробежного смесительного агрегата, работающего по методу последовательного разбавления смеси

Автор: Бородулин Д.М., Саблинский А.И.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 9, 2013 года.

Бесплатный доступ

В статье описано влияние метода последовательного разбавления смеси с заданным соотношением компонентов на качество получаемого продукта в смесительном агрегате, включающего в свой состав смеситель непрерывного действия центробежного типа. Приведены выводы и рекомендации по определению рациональных параметров работы смесительного агрегата.

Смеситель непрерывного действия, метод разбавления смеси, центробежный тип, агрегат, параметр

Короткий адрес: https://sciup.org/14083246

IDR: 14083246 | УДК: 621.929.2/9

Текст научной статьи Исследование функционирования центробежного смесительного агрегата, работающего по методу последовательного разбавления смеси

Введение. При получении смесей заданного качества с соотношением компонентов порядка 1:500– 1000 с целью экономии времени и затрат энергии необходимо использовать центробежные смесители, работающие по методу последовательного разбавления смеси [1]. Его суть заключается в том, что основной компонент смеси (содержание которого в композиции максимально) разделяют на две и более части. Далее смешивают одну его часть с остальными компонентами. В полученную смесь добавляют еще одну часть основного компонента и вновь смешивают. Таким образом, процесс получения готовой композиции разбивают на два и более этапа, т.е. смесь, получаемая на первом этапе, постепенно разбавляется основным компонентом на последующих стадиях приготовления композиции нужного состава.

Поэтому разработка эффективных непрерывно действующих смесительных агрегатов (СА) центробежного типа для получения смесей с заданным соотношением компонентов методом последовательного разбавления является актуальной научной задачей, представляющей практический интерес для сельскохозяйственных, пищевых, химических и строительных отраслей [2].

Цель исследований . Создание центробежных непрерывно действующих смесительных агрегатов, обеспечивающих повышение их эффективности за счёт использования результатов регрессионного анализа и экспериментальных исследований влияния различных факторов на процесс смешивания.

Задачи исследований : теоретическое обоснование конструкций СНД центробежного типа нового поколения (входящие в состав СА) для получения качественных смесей при соотношении смешиваемых компонентов до 1:1000; на основе экспериментальных и регрессионных данных определить рациональные конструктивные и технологические параметры работы центробежных смесителей, обеспечивающих стабильность качества готовой продукции; оценка эффективности работы смесителя на основе исследований его удельных энергозатрат и сравнения полученных данных с другими аппаратами.

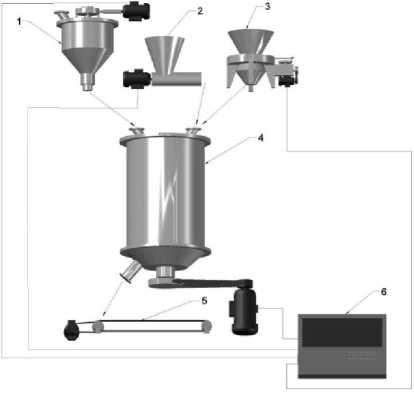

Методы и результаты исследований. На рисунке 1 приведена схема центробежного смесительного агрегата, включающая в свой состав блок дозаторов и новую конструкцию центробежного смесителя непрерывного действия (СНД) [6], работающего по методу последовательного разбавления смеси. С целью про- верки его работоспособности и сравнения результатов, полученных ранее на двух последовательно установленных СНД [1,4], были проведены идентичные эксперименты по определению качества смеси.

Рис. 1. Схема смесительного агрегата:

1, 2 и 3 – дозаторы; 4 – оригинальная конструкция центробежного СНД; 5 – ленточный пробоотборник; 6 – пульт управления

В ходе экспериментов варьировались соотношение смешиваемых компонентов 1:600 ÷ 1:1000 (концентрация ключевого компонента в смеси 0,1666 ÷ 0,1 %), частота вращения ротора СНД 10 ÷ 15 с-1.

С целью анализа получаемых смесей отбирались 30 проб массой по 50 г для определения распределения соли, сахара и аскорбиновой кислоты и массы компонентов смеси относительно теоретического значения. Концентрации ключевого компонента в смеси определяли химическим способом с помощью поляриметрического, ионометрического [3] и фотометрического [7] методов. Качество смешивания оценивалось при помощи коэффициента неоднородности Vс . Результаты исследований представлены в табл. 1.

Таблица 1

Значения коэффициента неоднородности, полученные на оригинальной конструкции СНД

|

Фактор и его значение |

Коэффициент неоднородности Vc , % для смесей |

||||

|

C , % |

n, с-1 |

Сухое молоко – аскорбиновая кислота |

Мука пшеничная – аскорбиновая кислота |

Сахар – манка |

Пшено-поваренная соль |

|

0,1666 |

10 |

8,90 |

8,62 |

8,24 |

6,69 |

|

0,1333 |

10 |

9,41 |

8,79 |

8,46 |

6,97 |

|

0,1 |

10 |

12,82 |

11,84 |

10,47 |

9,93 |

|

0,1666 |

12,5 |

7,15 |

7,36 |

7,84 |

7,22 |

|

0,1333 |

12,5 |

7,45 |

8,26 |

8,39 |

7,33 |

|

0,1 |

12,5 |

11,64 |

11,49 |

9,56 |

7,48 |

|

0,1666 |

15 |

7,38 |

7,54 |

7,45 |

6,35 |

|

0,1333 |

15 |

8,85 |

8,31 |

8,95 |

8,25 |

|

0,1 |

15 |

11,61 |

11,43 |

9,06 |

7,62 |

Анализ табл. 1 показывает, что качество полученных смесей изменялось от хорошего ( Vc = 6,69 ÷ 9 %) до удовлетворительного ( Vc = 9 ÷ 12 %). Смеси удовлетворительного качества получались при концентрации ключевого компонента, равной 0,1 %, и частотах вращения ротора 10 и 15 с-1. С повышением концентрации коэффициент неоднородности уменьшался. При смешивании хорошо сыпучих и близких по составу компонентов получиали смеси хорошего качества при n = 12,5 с-1 во всем диапазоне концентраций.

Далее проведем сравнительную оценку влияния исследуемых параметров на коэффициент неоднородности для каждой смеси, которая представлена в табл. 2. В ней последовательно представлены Mean – средние значения коэффициентов неоднородности , t – критерий и уровень значимости p .

Значения показателей регрессионного анализа

Таблица 2

|

Состав смеси |

Mean |

t |

p |

|

С |

0,13 |

||

|

СМ-АК |

9,46 |

-13,2 |

0,0000 |

|

МП-АК |

9,29 |

-15,2 |

0,0000 |

|

С-М |

8,71 |

-27,3 |

0,0000 |

|

П-ПК |

7,53 |

-20,7 |

0,0000 |

|

n |

12,5 |

- |

- |

|

СМ-АК |

9,46 |

2,72 |

0,0259 |

|

МП-АК |

9,29 |

3,18 |

0,0128 |

|

С-М |

8,71 |

4,42 |

0,0022 |

|

П-ПК |

7,53 |

5,77 |

0,0004 |

Из таблицы 2 можно сделать вывод, что наибольшее влияние на коэффициент неоднородности оказывает соотношение смешиваемых компонентов, так как уровни значимости t -критериев для всех смесей равны нулю, по отношению к модельному равному 0,05 (то есть для 95 % уровня доверия). Частота вращения ротора в меньшей степени оказывает влияние на качество всех смесей, так как её уровни значимости равны 0,02595 (СМ-АК); 0,01281(МП-АК); 0,00221(С-М); 0,000418 (П-ПК).

Регрессионные уравнения, описывающее влияние концентрации и частоты вращения ротора исследуемого СНД на качество приготавливаемых смесей в натуральном виде, приведены ниже.

Для смеси сухое молоко – аскорбиновая кислота:

Vс =0,0277×n2-15,6×c×n+1615678,57×c2+30885,4-446308,4×c-0,35×n.(1)

Для смеси мука пшеничная – аскорбиновая кислота:

Vс =0,0099×n2-25,1×c×n+1490396,3×c2+28383,3-411172,5×c+2,5×n.(2)

Для смеси сахар – манка:

Vc = 0,0045×n2+12,3×c×n+347944,3×c2+6814,7-97225,4×c-2,1×n.(3)

Для смеси пшено-поваренная соль:

Vc =0,0075×n2+53,6×c×n+200442,9×c2+4246,9-58281,6×c-8,07×n.(4)

Для сравнения качества различных смесей, полученных на исследуемом СНД, и двух последовательно соединенных смесителях [4,5], представим коэффициенты неоднородности, полученные ранее [1], в табл. 3.

Таблица 3

Качество смесей, полученных на различных СА при соотношении смешиваемых компонентов 1:1000

|

Состав смеси |

СА с СНД новой конструкции |

СА с двумя последовательно соединенными СНД |

|

Коэффициент неоднородности смеси Vc при n =10 с-1 |

||

|

СМ – АК |

12,82 |

14,3 |

|

МП – АК |

11,84 |

13,21 |

|

С – М |

10,47 |

11,54 |

|

П – ПС |

9,93 |

10,98 |

|

Коэффициент неоднородности смеси Vc при n =12,5 с-1 |

||

|

СМ – АК |

11,64 |

12,98 |

|

МП – АК |

11,49 |

12,81 |

|

С – М |

9,56 |

10,57 |

|

П – ПС |

7,48 |

8,21 |

|

Коэффициент неоднородности смеси Vc при n =15 с-1 |

||

|

СМ – АК |

11,61 |

12,95 |

|

МП – АК |

11,43 |

12,75 |

|

С – М |

9,06 |

10,02 |

|

П – ПС |

7,62 |

8,42 |

Приведенные результаты показывают, что использование центробежного смесителя новой конструкции позволяет улучшить качество смесей на 8–10 %. Поэтому для получения смесей при соотношении компонентов 1:1000 целесообразно использовать СНД новой конструкции.

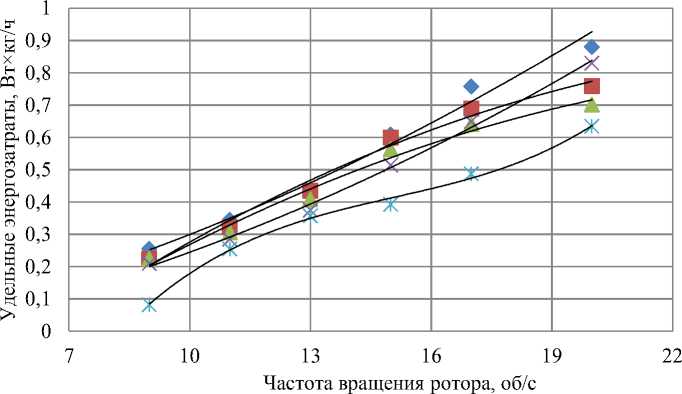

Эффективность работы последнего [6] оценивалась также с точки зрения его удельных энергетических затрат. Для этого при заданной частоте вращения ротора СНД проводилось измерение потребляемой мощности на холостом ходу N х , Вт и под нагрузкой N р , Вт. После этого определялись удельные энергозатраты Эу по формуле:

Эу = ( N р - N х )/Q, Вт·ч/кг,

где Q – производительность смесителя, кг/ч.

Полученные данные в виде графических зависимостей представлены на рис. 2.

Рис. 2. Зависимость удельных энергетических затрат от частоты вращения ротора

Как видно из рис. 2, значения Эу , полученные на каждой из исследуемых частот вращения ротора для различных материалов, находятся практически рядом друг с другом и возрастают по мере её увеличения. Следовательно, удельные энергозатраты зависят от частоты вращения ротора и на них практически не влияют физико-механические характеристики смешиваемых компонентов.

Для оценки эффективности использования нового СНД сравним его основные характеристики с двумя последовательно соединенными СНД, представленными в табл. 4.

Таблица 4 Основные характеристики СНД центробежного типа

|

Тип смесителя |

Производительность, м3/ч |

Удельная ма-териалоем-кость, т - ч/м3 |

Удельные энергозатраты, кВт - ч/м3 |

|

СНД новой конструкции [6] |

0,64 |

0,039 |

0,89 |

|

Два последовательно соединенных СНД [4, 5] |

0,64 |

0,051 |

1,27 |

Из таблицы 4 видно, что при равной производительности удельные энергозатраты в конструкции нового смесителя ниже на 30 %.

Выводы

-

1. Определены рациональные технологические параметры работы нового центробежного СНД, а именно частота вращения рабочего органа – 12,5 об/с и концентрация ключевого компонента в смеси 0,166, уменьшение которой ведет к ухудшению качества смеси.

-

2. Анализ эффективности процесса смесеприготовления по методу последовательного разбавления смеси при соотношении исходных компонентов порядка 1:600–1000 показал, что новая оригинальная конструкция СНД по сравнению с двумя последовательно соединенными аппаратами позволяет улучшить качество получаемой смеси на 8 ^ 10 % при снижении энергозатрат на 30 %.