Исследование гранулометрического состава и микрогеометрических показателей абразивных зёрен шлифовальных кругов, применяемых в обдирочном шлифовании

Автор: Кошин А.А., Сопельцев Алексей Васильевич

Рубрика: Технология

Статья в выпуске: 10 (186), 2010 года.

Бесплатный доступ

Проведен анализ геометрии абразивных зерен по макрогеометричееким и микрогеометричееким показателям, представлены диаграммы распределения данных показателей. Описана методика исследования, основанная на применении фотометрии для получения цифровых изображений абразивных зерен.

Гранулометрический состав, макрогеометрия, микрогеометрия, фотометрия, диаграмма распределения, обдирочное шлифование

Короткий адрес: https://sciup.org/147151490

IDR: 147151490 | УДК: 621.923.01

Текст научной статьи Исследование гранулометрического состава и микрогеометрических показателей абразивных зёрен шлифовальных кругов, применяемых в обдирочном шлифовании

Геометрия режущего инструмента наряду с режимами резания и свойствами обрабатываемого материала, является основным фактором, влияющим на производительность процесса механической обработки. В отличие от лезвийной обработки, где геометрия инструмента явная и задается напрямую, при шлифовании процесс резания осуществляется абразивными зернами, хаотично расположенными по поверхности и по глубине шлифовального круга. Шлифование рассматривается как процесс множественного микрорезания, где каждое отдельное зерно круга является резцом со своим набором геометрических параметров [1].

Исследования геометрии абразивных зерен проводились и ранее, например, в работе А.В. Мурдасова [2] анализ геометрического состава выборки абразивных материалов основывался на применении следующей методики: получения эскиза каждого абразивного зерна в трех проекциях с последующими замерами габаритных размеров зерна, а также радиусов при вершинах зерен и углов заострения и дальнейшим статистическим анализом полученных данных.

Однако подобный анализ необходим не сам по себе, а должен иметь прикладное значение. Изучение абразивных зерен как геометрических тел является задачей, решение которой позволит прогнозировать работоспособность круга, его стойкость, а подбор наилучших режимов резания для каждого шлифовального круга способен повысить производительность процесса шлифования в целом. Особенностью процесса шлифования является то, что наряду с затуплением зерен шлифовального круга наблюдается процесс самозатачивания круга, т. е. процесс вырывания зерен из связки. Для разных видов шлифования характерна, или ярко выражена, одна из этих особенностей. В процессах обдирочного шлифования приволирующим является вырывание абразивных зерен из связки круга, в процессах же чистового и отделочного шлифования большее значение имеет затупление абразивного зерна. При изучении процесса вырывания зерен из связки и расчета силы сцепления зерна со связкой необходимо иметь данные о форме зерна в целом и габаритные размеры абразива, т. е. нужен макрогеометрический анализ геометрии зерен. При изучении процессов затупления зерна, как режущего элемента, необходимо иметь данные об изменении геометрии режущей кромки, т. е. нужен микрогеометрический анализ абразивного зерна.

Таким образом, анализ геометрии абразивных зерен изначально необходимо подразделять на две части:

-

- анализ макрогеометрических показателей (гранулометрический анализ), которые в дальнейшем используются при прочностных расчетах и прогнозирования осыпаемости круга;

-

- анализ микрогеометрических показателей, который применяется для расчета износа инст

румента.

В связи с вышеизложенным сформулируем задачи исследования:

-

1. Провести анализ макрогеометрических параметров абразивного материала, получить данные по распределению габаритных размеров зерен;

-

2. Провести анализ микрогеометрических параметров абразивных зерен, получить данные по распределению размеров угла заострения и радиусов закругления при вершинах зерен.

Исследование проводится на примере абразивного материала: электрокорунд циркониевый, зернистость 160, как основного материала, применяемого при изготовлении шлифовальных кругов для обдирочного шлифования.

Для проведения исследования геометрии абразивных зерен предлагается применить метод прямого получения цифрового изображения зерна методом сканирования с высоким разрешением, порядка 2400x2400 точек на дюйм, фиксированного масштаба, с последующей обработкой в программах анализа цифровых изображений и статистической обработкой полученных данных. Высокое разрешение цифровых изображений позволяет работать с объектами при значительном увеличении с сохранением четкости границ объекта.

Для получения цифровых фотографических изображений абразивных зерен, выполнены следующие мероприятия:

-

- произведена тарировка сканирующего устройства. Для этого сканировался эталонный образец, затем он измерялся с помощью программ редактирования растровой и векторной графики, сканирование производится в масштабе М 1:1;

-

- образцы выкладывались на сканирующую поверхность партиями по 10 штук, и сканирова

лись в двух проекциях;

-

- полученные цифровые изображения обрабатывались в программе для работы с растровыми изображениями для получения четкой границы объекта.

Задача 1. Анализ макрогеометрических параметров абразивных зерен.

После получения цифровых изображений абразивных зерен, на каждом зерне производился замер трех параметров L - длина, Ъ - ширина, h - высота, с соотношением размеровL>b>h, цифровое изображение зерна рис. 1.

Рис. 1. Цифровое изображение абразивного зерна в двух проекциях

Полученные данные сводились в единую таблицу, фрагмент которой приведен ниже (табл. 1).

Таблица первичных данных получена за сравнительно короткие сроки, что говорит о простоте метода и высокой скорости обработки цифровых изображений образцов.

После формирования таблицы первона- чальных данных вводим оценочные показатели и характеристики.

Таблица 1

Первичные данные измерений

|

№ зерна |

Размеры, мм |

||

|

L, мм |

Ь, мм |

К, мм |

|

|

1 |

3,17 |

2,22 |

1,91 |

|

2 |

2,71 |

1,72 |

1,30 |

|

3 |

3,49 |

2,06 |

2,02 |

|

4 |

3,77 |

2,33 |

1,83 |

|

5 |

3,47 |

1,72 |

1,03 |

В качестве базового параметра примем размер 6, так как именно он определяет прохождение зерна в ячейку сетки при разделении зерен по зернистости, и который вследствие этого является лимитированным по своему максимальному размеру. Тогда характеристикой формы зерна будет отношение оставшихся двух параметров к базовому.

В качестве количественной оценки абразивного зерна по форме предлагаются следующие показатели:

КЬ-ЫЬ - характеристика удлинения;

Kh=h/b - характеристика плоскостности.

Вводим векторный коэффициент формы Кф, который определяется совокупностью указанных выше показателей:

КфЦКь;КкУ

Таблица 2

Таблица показателей Kh, KL

|

Kh=h/b |

KL=Ub |

|

0,860 |

1,428 |

|

0,756 |

1,575 |

|

0,981 |

1,694 |

|

0,785 |

1,618 |

|

0,598 |

2,017 |

Введенный векторный коэффициент формы Кф и будет определять форму зерна. Он позволяет формально перейти к систематике абразивных зерен по форме. После ввода относительных коэффициентов производится приведение таблицы первичных данных к таблице показателей, составляющих векторного коэффициента формы (табл. 2).

Для оценки, полученных относительных коэффициентов, необходимо сформировать критерии оценки показателей.

В работе А.В. Мурдасова [2] по результатам исследований предложена следующая классификация зерен по виду формы: изо- метричные, брусовидные и пластинчатые. Для классификации форм зерен на типы с помощью векторного коэффициента формы приняты следующие формальные критерии соотношения показателей Кь KL (табл. 3).

Качественный и статистический анализ геометрии абразивных зерен, позволил задать границы изменения показателей Kh, Кь соответствующих определенной форме зерна. В результате получена классификационная табл. 4, определяющая форму зерна в зависимости от значений показателей Кь KL.

Таблица 3

Формальные критерии показателей формы

|

Kh |

KL |

Форма зерна |

|

«1,0 |

«1,0 |

Изометричная |

|

«1,0 |

>1,0 |

Брусовидная |

|

<1,0 |

«1,0 |

Брусовидная |

|

«1,0 |

»l,0 |

Пластинчатая |

Таблица 4

Предельные значения показателей формы

|

Kh |

KL |

Форма зерна |

|

0,8...1,0 |

1,0...1,3 |

Изометричная |

|

0,8...1,0 |

1,3...1,8 |

Брусовидная |

|

0,6...0,8 |

1,0...1,3 |

Брусовидная |

|

0,4...0,6 |

1,8...2,4 |

Пластинчатая |

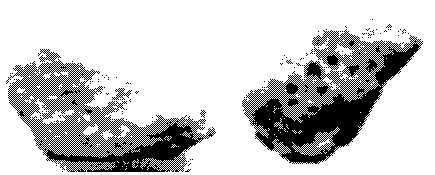

Исходя из таблицы показателей (см. табл. 2) проводим статистический анализ составляющих векторного коэффициента формы и строим диаграммы распределения параметров.

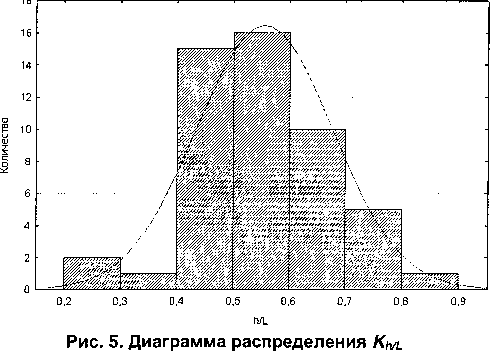

На рис. 2 и 3 представлены маргинальные распределения случайных показателей Kh и Кь которые предопределяют количественные соотношения форм зерен на корреляционном поле рассеяния векторного коэффициента формы Кф.

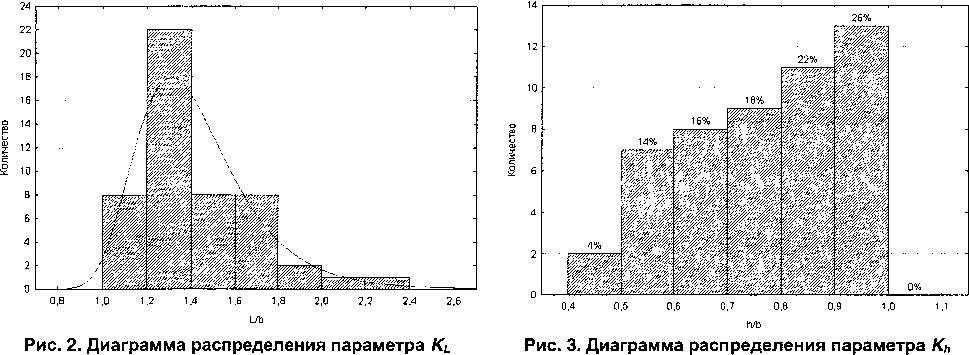

Корреляционное поле рассеяния отражает взаимосвязь показателей формы Kh и KL и определяет положение образца в определенной зоне, ограниченной предельными значениями показателей формы.

Согласно данным, содержащимся в табл. 4, корреляционное поле рассеяния векторного коэффициента формы Кф можно разделить на следующие зоны, соответствующие определенной форме зерна:

-

- при нахождении зерна в зоне 1 (рис. 4) абразивное зерно имеет изометричную форму;

-

- при нахождении зерна в зонах 2 и 3 зерно имеет брусовидную форму;

-

- при нахождении зерна в зоне 4 зерно имеет пластинчатую форму.

и

1,0

0,9

0,8

0J

0.6

0.5

0,4

0,8 1,0 1.2 1,4 1,6 1,8 2,0 2,2 2.4

Рис. 4. Корреляционное поле рассеяния коэффициента формы Кф

В результате абразивные зерна делятся по типу формы в следующем процентном соотношении:

-

- изометричные 20 %;

-

- брусовидные 48 %;

-

- пластинчатые 22 %.

Для более полного анализа формы зерна вводим дополнительный коэффициент Ки/ь который не привязан к базовой величине Ь, но он определяет форму абразивного зерна в третьей плоскости. То есть коэффициент Kh/l является вспомогательным коэффициентом формы и определяется по соотношению (рис. 5):

КЫь-М L - характеристика пластинчатости.

Коэффициент KhjL имеет среднее значение 0,4...0,6.

Задача 2. Анализ микрогеометрических параметров абразивных зерен.

Вводим показатели для микрогеометрического анализа.

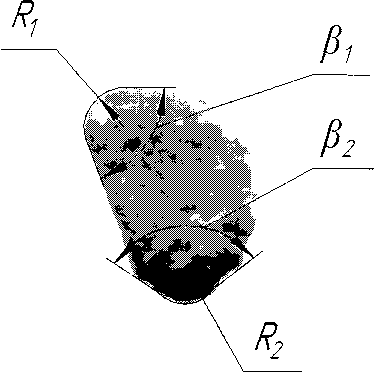

В качестве показателей для анализа микрогеометрии абразивных зерен используются углы заострения зерен Р (угол при вершине зерна) и радиусы закругления вершин зерен R в плоскости сканирования образцов.

Используя цифровые изображения абразивных зерен, исследуемой партии образцов, производим необходимые замеры угла заострения и радиуса закругления абразивных зерен (см. рис. 6) и формируем таблицу значений для введенных показателей.

Рис. 6. Параметры абразивного зерна: р - угол заострения, R- радиус закругления

Проводим анализ данных замеров и строим диаграммы распределения исследуемых пара

метров.

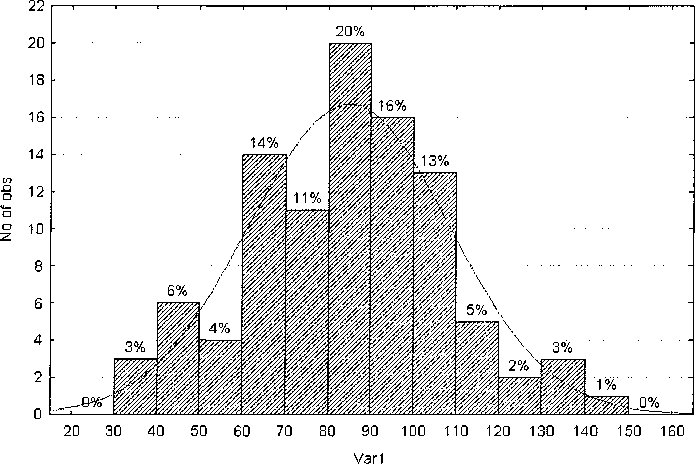

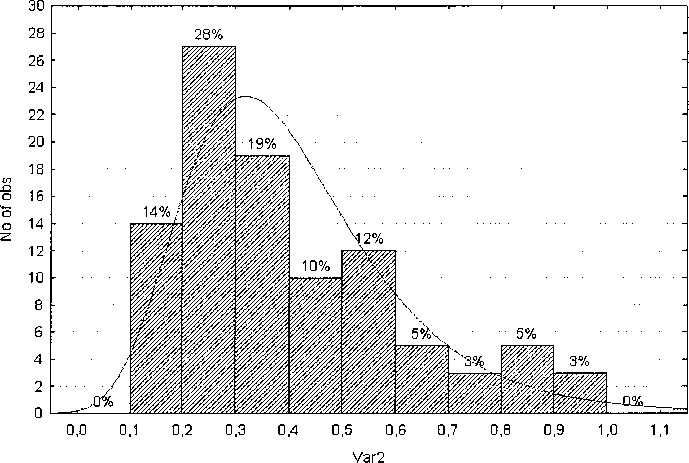

В результате статистического анализа получены следующие диаграммы распределения показателей (рис. 7, 8):

По проведенному статистическому анализу получены следующие результаты:

-

- среднее значение угла заострения зерна находится в пределах 85° < Р < 90°, в работе

А.В. Мурдасова [2] для кругов тридцатилетней давности получен угол /?~92°, в работе С.Н. Кор-чака[1] P^W;

-

- среднее значение радиуса закругления при вершине зерна составляет 0,2 < R < 0,4 мм.

Следует отметить, что в данном исследовании используются интервальные значения исследуемых геометрических параметров, так как при статистической оценке мы можем выделить только наиболее вероятный диапазон значений, характерный для данного параметра.

В результате проведенного исследования:

-

- по макрогеометрическому анализу получены данные о форме зерен в процентном отношении к выборке, а также габаритные размеры абразива;

Рис. 7. Диаграмма распределения угла заострения зерна

Рис. 8. Диаграмма распределения радиуса закругления при вершине зерна

-

- по микрогеометрическому анализу получены данные по радиусам закругления и по углу заострения абразивных зерен исследуемой выборки;

-

- опробована методика получения цифровых изображений абразивных зерен методом цифрового сканирования с большим разрешением.

Список литературы Исследование гранулометрического состава и микрогеометрических показателей абразивных зёрен шлифовальных кругов, применяемых в обдирочном шлифовании

- Корчак С.Н. Производительность процесса шлифования стальных деталей/С.Н. Корчак. -М.: Машиностроение, 1974. -280 с.

- Мурдасов А.В. Исследование процесса обдирочного шлифования проката: дис.... канд. техн. наук/А.В. Мурдасов; Уральский филиал Всесоюзного научно-исследовательского института абразивов и шлифования. -Челябинск, 1968.