Исследование и оптимизация технологии синтеза модифицирующей добавки на основе смеси гидросиликатов и алюмосиликатов кальция

Автор: Логанина Валентина Ивановна, Фролов Михаил Владимирович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 3 т.14, 2022 года.

Бесплатный доступ

Введение. Для повышения эксплуатационных свойств известковых покрытий в их рецептуру вводят модифицирующие добавки. Актуальным является разработка технологии синтеза добавки, содержащей гидро- и алюмосиликаты кальция, способствующие связыванию извести и повышению стойкости известкового композита. Материалы и методы. Для приготовления добавки на основе смеси гидросиликатов и алюмосиликатов кальция применяли жидкое натриевое стекло (ГОСТ 13078), технический (очищенный) сульфат алюминия (ГОСТ 12966), негашеную известь. Пуццоланическую активность материалов определяли методом поглощения извести из известкового раствора. Результаты. Установлено, что минералогический состав добавки, полученной на 1 стадии синтеза, представлен гидросиликатами тоберморитовой группы. Минералогическим состав добавки, полученной на 2 стадии синтеза, представлен гидросиликатами тоберморитовой группы, гипсом, алюмосиликатами кальция. Размер частиц добавки составляет от 10 до 40 нм. Пуццоланическая активность добавки, полученной на первой стадии синтеза, составила 238,6 мг/г, а полученной на второй стадии синтеза, выше в 3,2 раза и составляет 762,5 мг/г. Введение в состав добавки, полученной на 2 стадии синтеза, повышает прочность при сжатии известковых композитов в 2,87 раза. Выводы. Предложено использовать в теплоизоляционных ССС модифицирующую добавку, получаемую по двустадийной технологии синтеза. Подобрана оптимальная концентрация предлагаемой модифицирующей добавки, составляющая 10% от массы извести.

Модифицирующая добавка, гидросиликаты кальция, гидроалюмосиликатные кальция, известь, твердение

Короткий адрес: https://sciup.org/142234149

IDR: 142234149 | УДК: 691.534

Текст научной статьи Исследование и оптимизация технологии синтеза модифицирующей добавки на основе смеси гидросиликатов и алюмосиликатов кальция

Т еплоизоляционные штукатурные составы на основе известкового вяжущего для наружной отделки стен широко не используются. Считается, что покрытия на их основе не обладают требуемыми эксплуатационными свойствами. В работах [1–4] для улучшения влагостойкости, трещиностойкости и долговечности отделочных составов на основе известкового вяжущего в их состав предлагается вводить различные органоминеральные добавки, гидросиликаты кальция и синтетические цеолиты. Установлено, что, используя специализированные модифицирующие добавки, можно значительно улучшить эксплуатационные свойства известковых покрытий [5–7].

В работах [8–10] показано, что при введении в известковую смесь гидросиликатов кальция значительно увеличивается прочность получаемых композитов. В работах [11–13] установлено, что использование в качестве модифицирующей добавки алюмосиликатов кальция позволяет значительно ускорить структурообразование известковой смеси.

В работе предлагается использовать в качестве модифицирующей добавки для разрабатываемой теплоизоляционной ССС смесь гидросиликатов и гидроалюмосиликатов кальция [14, 15]. В качестве рабочей гипотезы принято предположение, что при введении в известковую смесь одновременно гидросиликатов и гидроалюмосиликатов кальция возможно получить вяжущее, позволяю-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ щее получить композиты, характеризующиеся улучшенными техническими и эксплуатационными свойствами.

МАТЕРИАЛЫ И МЕТОДЫ

В качестве вяжущих использовали гашеную известь (пушонку) активностью 84%, полученную на Каменском предприятии «Атмис-сахар» для технологических целей, истинной плотностью 2200 кг/м3, насыпной плотностью 480 кг/м3, с удельной поверхностью 1050 м2/кг.

Для приготовления добавки на основе смеси гидросиликатов и алюмосиликатов кальция применяли следующие компоненты:

– жидкое натриевое стекло (ГОСТ 13078);

– технический (очищенный) сульфат алюминия (ГОСТ 12966 с изм. 1,2);

– негашеная известь, полученная на Каменском предприятии «Атмис-сахар» для технологических целей;

– вода дистиллированная.

Пуццоланическую активность материалов определяли методом поглощения извести из известкового раствора. При определении активности материала использовали два титрованных раствора: насыщенный раствор извести и 0,05 н. раствора соляной кислоты. Для приготовления раствора извести в бутыль емкостью 5 л помещали 10 г негашеной извести и заливали ее дистиллированной водой. Полученный раствор взбалтывали несколько раз в сутки. Через 3 суток бутыль вскрывали и отфильтровывали небольшое количество раствора. Затем отбирали 50 мл отфильтрованного раствора и титровали его 0,05 н. раствора соляной кислоты.

Количество содержащегося в 50 мл насыщенном растворе Са(ОН)2 определяли по формуле:

ио = vhclt , (1)

где VHCL – количество 0,05 Н раствора соляной кислоты, израсходованного на титрование, мл;

T – титр 0,05 Н раствора соляной кислоты, мг/мл.

Раствор извести насыщали до тех пор, пока содержание Са(ОН)2 в отфильтрованной пробе раствора объемом 50 мл Ио не достигло 53 мг. Массовую концентрацию Са(ОН)2Co (мг/л) в насыщенном растворе определяли по формуле:

,

где Vр-ра – объем насыщенного раствора извести, отобранного для титрования, равный 50 мл.

Таким образом, полученный насыщенный раствор извести имел концентрацию Са(ОН)2, рав- ную1,06 г/л. Исследуемый материал измельчали в фарфоровой ступке до его прохождения через сито № 008. Затем полученный порошок высушивали до постоянной массы при температуре 100–105оС. Навеску порошка массой в 2 г, отвешенную предварительно на аналитических весах, осторожно засыпали в предварительно вымытую и высушенную емкость объемом 110 мл. Затем при помощи бюретки наливали в емкость 100 мл насыщенного раствора извести. После этого емкость закрывали и энергично взбалтывали, следя за тем, чтобы ко дну емкости не пристала часть исследуемого порошка. В ходе проведения эксперимента емкость периодически взбалтывали.

По истечении 2 суток со времени наполнения емкости из нее осторожно, без встряхиваний, при помощи пипетки отбирали для титрования 50 мл раствора в колбу емкостью 250 мл. Затем содержимое колбы титровали после добавления 2–3 капель индикатора метилового оранжевого раствора 0,05 н. раствором соляной кислоты. Количество содержащегося в растворе Са(ОН)2 Иi (мг) определяли по формуле:

где VHCI – количество 0,05 Н раствора соляной кислоты, израсходованного на титрование, мл;

T – титр 0,05 Н раствора соляной кислоты, мг/мл.

Количество поглощенной извести Са(ОН)2 1 г исследуемого порошка за 2-ое суток Ai (мг) определяли по формуле:

At = ио - И,

По окончании титрования в емкость наливали при помощи бюретки 50 мл насыщенного раствора извести, взбалтывали содержимое в течение 1 мин. После прибавления в цилиндр 50 мл насыщенного раствора извести количество содержащегося в 50 мл полученного раствора Са(ОН)2Иемк (мг) определяли по формуле

Эксперимент повторяли через каждые 2 суток, при этом при определении количества поглощенной извести Ai (мг) формула (4) преобразовывалась в формулу:

^i ^емк И; , (6)

где Иемк – количество содержащегося Са(ОН)2 в 50 мл раствора, полученного в емкости после предыдущего титрования, мг.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Активность материалов А (мг) определяли количеством Са(ОН)2, которое поглотил 1 г наполнителя за 30 суток:

А = У“ Л

^1=1 г . (7)

РЕЗУЛЬТАТЫ

Технология приготовления добавки заключалась в следующем. На первой стадии негашеную известь гасили водой. Затем в эту смесь вливали раствор жидкого стекла, содержащий 122,4 г/л SiO2 и 47,4 г/л Na2O. Образовавшуюся пульпу перемешивали в течение 15 минут. Затем отфильтровывали осадок, для чего полученную суспензию обезвоживали, помещая на фильтровальную бумагу. В ходе эксперимента по получению осадка исследовали влияние температурной обработки на синтез гидросиликатов кальция. Для этого изменяли температурные условия, в которых происходили реакции по синтезу гидросиликатов. Результаты проведенных исследований представлены в табл. 1.

При взаимодействии растворов извести и жидкого стекла, не подвергнутых температурной обработки, не наблюдалось образования осадка. Температурная обработка только известкового раствора приводит к образованию незначительного количества осадка, который практически не поддавался обезвоживанию, что, видимо, свидетельствует о сохранении в суспензии значительной доли не вступившего в реакцию жидкого стекла. Температурная обработка всех рассматриваемых компонентов, участвующих в реакции синтеза добавки на первой стадии, позволяет получить значительное количество осадка. Полученный осадок очень хорошо поддается обезвоживанию, что свидетельствует о незначительном содержании в нем не вступившего в реакцию жидкого стекла. При этом, благодаря нагреву воды, которая используется для гашения извести, в полученном осадке не наблюдается большого количества частиц не вступившей в реакцию извести. Поэтому в дальнейшем была принята следующая технология синтеза добавки на первой стадии – негашеную известь гасили водой, нагретой до 60оС, и полученный раствор доводили до кипения и вливали в него раствор жидкого стекла, нагретый до 60оС.

На второй стадии отфильтрованный осадок обрабатывали 10%-м раствором сульфата алюминия до тех пор, пока рН показатель полученной смеси не опускался до 6,5. Выбор данной величины рН объясняется тем, что при данном значении рН полученная смесь имеет нейтральный характер и, как следствие, дальнейшая реакция по образованию гидросиликатов и гидроалюмосиликатов кальция невозможна. Полученную смесь вновь отфильтровывали. Осадки, образовавшиеся на первой и второй

Таблица1

Оценка влияния параметров температурной обработки компонентов на характеристики осадка, получаемого на первой стадии синтеза

|

Параметры температурной обработки |

Характеристики осадка |

||

|

Вода для гашения извести |

Известковый раствор |

Раствор жидкого стекла |

|

|

Отсутствует |

Отсутствует |

Отсутствует |

Осадок отсутствует |

|

60оС |

Отсутствует |

Отсутствует |

Осадок отсутствует |

|

60оС |

До кипения |

Отсутствует |

Наблюдается образование небольшого количества осадка, осадок практически не поддается обезвоживанию |

|

60оС |

До кипения |

40оС |

Наблюдается образование осадка, осадок слабо поддается обезвоживанию |

|

Отсутствует |

До кипения |

60оС |

Наблюдается образование осадка, осадок слабо поддается обезвоживанию, в осадке наблюдается значительное количество не вступившего в реакцию Са(OH)2 |

|

60оС |

До кипения |

60оС |

Наблюдается выпадение значительного количества осадка, осадок очень хорошо поддается обезвоживанию |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ стадиях, высушивали при 100–105оС в течение 12 часов. Для оценки целесообразности принятой двухстадийной технологии синтеза добавки дальнейшие исследования проводили параллельно для добавок, образовавшихся на первой и второй стадиях.

Добавка, полученная на 1 стадии синтеза, после высушивания представляет собой порошок белого цвета, истинная плотность ρист равна 2100 кг/м3, насыпная плотность ρнас равна 380 кг/м3, удельная поверхность Sуд, измеренная на приборе ПСХ-12 методом фильтрации газа через пористые тела, равна 680 м2/кг, удельная поверхность Sуд, определенная на приборе Sorbi – M по многоточечному методу БЭТ, равна 57100 м2/кг.

Добавка, полученная на 2 стадии синтеза, после высушивания представляет собой порошок белого цвета, истинная плотность ρист равна 2140 кг/м3, насыпная плотность ρнас равна 240 кг/м3, удельная поверхность Sуд, измеренная на приборе ПСХ-12 методом фильтрации газа через пористые тела, равна 1380 м2/кг, удельная поверхность Sуд, определенная на приборе Sorbi – M по многоточечному методу БЭТ, равна 163 300 м2/кг.

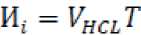

Оксидный состав добавок, полученных на первой и второй стадиях, представлен на рис. 1.

Анализ данных, представленных на рис. 1, свидетельствует, что в составе модифицирующей добавки, полученной на первой стадии, преобладают оксиды SiO2, СаO, Na2O. Данный оксидный состав характерен для гидросиликатов кальция. В составе модифицирующей добавки, полученной на второй стадии синтеза, при сохранении значительной доли оксидов SiO2, СаO, Na2O дополнительно появились оксиды Al2O3 и SO3. Это позволяет предположить, что минералогический состав добавки дополнился гипсом и гидроалюмосиликатами кальция.

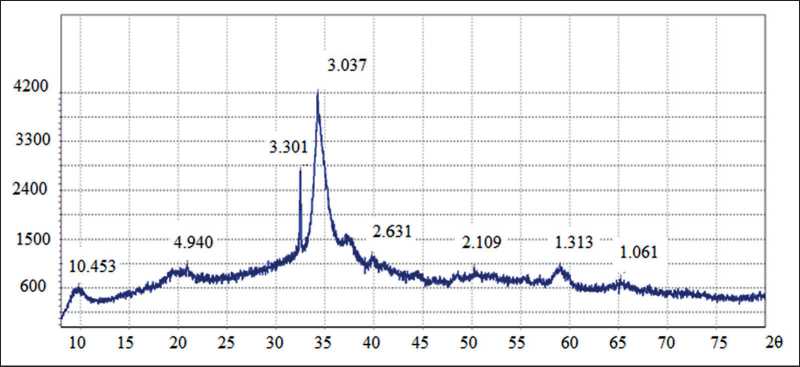

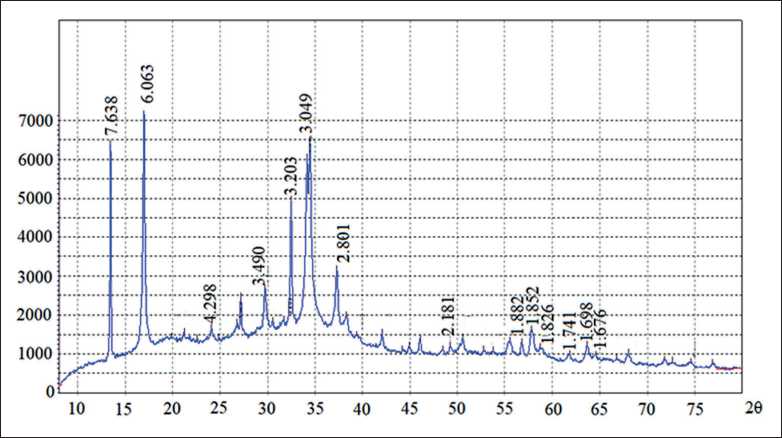

Для оценки минералогического состава добавок, полученных на первой и второй стадиях синтеза, был проведен их РФА. Рентгенограмма образцов добавки, полученной на первой стадии, представлена на рис. 2. Рентгенограмма образцов добавки, полученной на второй стадии, представлена на рис. 3.

Рис. 1. Оксидный состав добавок, полученных на первой и второй стадиях

Рис. 2. Рентгенограмма образцов добавки, полученной на первой стадии синтеза

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 3. Рентгенограмма образцов добавки, полученной на второй стадии синтеза

РФА показал, что минералогический состав добавки, полученной на первой стадии, представлен минералами тоберморитовой группы, Å (d = 3,037, d = 3,201, d = 1,818), портландитом, Å (d = 2,631, d = 4,940, d = 1,681), кальцитом, Å (d = 2,109, d = 3,034, d = 1,878).

РФА добавки, полученной на второй стадии, показал, что в ее минералогическом составе сохранились гидросиликаты кальция, представленные минералами тоберморитовой группы, Å (d = 3,049, d = 3,203, d = 1,826, d = 1,676) и твердым раствором CSH(B) в виде слабозакристаллизованного геля, Å (d = 2,181, d = 1,882, d =1,741). Дополнительно в минералогическом составе добавки были обнаружены гипс, Å (d = 7,638, d = 4,298) и полуводный гипс, Å (d = 6,063, d = 2,801, d = 3,490, d = 1,852, d = 1,698).Также учитывая то, что в оксидном составе добавки, полученной на второй стадии синтеза, обнаружено значительное содержание Al2O3– 10,98, но в результате РФА не было обнаружено минералов, содержащих Al2O3, можно предположить, что в добавке присутствует рентгеноаморфная фаза, содержащая гидроалюмосиликаты кальция.

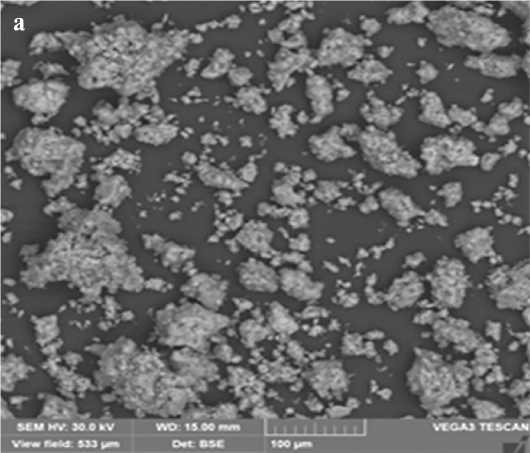

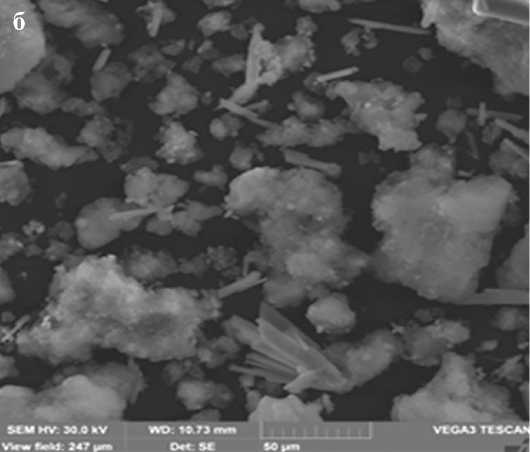

На рис. 4 представлены электронно-микроскопические снимки синтезируемых добавок, полученных на 1 и 2 стадии синтеза.

Анализ данных, представленных на рис. 4, свидетельствует, что структура добавки состоит из частиц пластинчатой и игловатой форм различного размера от 10 до 40 нм.

Рис. 4. Электронно-микроскопический снимок добавки: а – полученной на 1 стадии синтеза; б – полученной на 2 стадии синтеза

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Учитывая, что высокая пуццоланической активность по отношению к вяжущему является одним из основных требований, предъявляемых к модифицирующим добавкам, была оценена пуццолани-ческая активность добавок, полученных на первой и второй стадиях синтеза [16–18].

Установлено, что спустя 30 суток с начала эксперимента пуццоланическая активность добавки, полученной на первой стадии синтеза, составила 238,6 мг/г. Пуццоланическая активность добавки, полученной на второй стадии синтеза, выше в 3,2 раза и составляет 762,5 мг/г. Увеличение пуццо-ланической активности добавки, получаемой на второй стадии синтеза, можно объяснить появлением в ее составе гидроалюмосиликатов кальция и увеличением удельной поверхности добавки [19, 20].

Эксперимент по определению пуццоланиче-ской активности для добавок, полученных на первой и второй стадиях, продолжали до того момента, когда количество гидроксида кальция, поглощенного добавками, не перестало увеличиваться. Добавка, полученная на первой стадии, продолжала активно поглощать Са(ОН)2 в течение 40 суток с начала эксперимента, затем скорость поглощения уменьшилась и спустя 90 суток с начала эксперимента активность достигла 285,0 мг/г. Добавка, полученная на второй стадии, продолжала активно поглощать Са(ОН)2 значительно дольше, вплоть до 90 суток, при этом ее активность достигла 1280,0 мг/г.

Для оценки эффективности применения добавок, полученных на первой и второй стадиях, исследовали кинетику набора прочности при сжатии получаемых с использованием добавок известковых композитов. Содержание добавок, полученных на первой и второй стадиях синтеза, было принято равным 10% от массы извести. Водоизвестковое отношение было принято равным В/И = 1,0. Результаты исследований представлены в табл. 2.

При анализе экспериментальных данных, приведенных в табл. 2, установлено, что введение в из-

Таблица 2

Прочность композитов, МПа

|

Состав известкового композита |

Время, сут. |

|||

|

3 |

7 |

14 |

28 |

|

|

Контрольный состав на известковом вяжущем |

0,21 |

0,29 |

0,58 |

0,86 |

|

Состав с использованием добавки, полученной на первой стадии синтеза |

0,33 |

0,53 |

1,00 |

1,33 |

|

Состав с использованием добавки, полученной на второй стадии синтеза |

0,73 |

1,15 |

1,93 |

2,47 |

Таблица 3

Технологические и эксплуатационные свойства разработанных теплоизоляционных ССС

|

Параметр |

Величина показателя для состава |

||||

|

Состав 1 |

Состав 2 |

Прототип 1 |

Прототип 2 |

Прототип 3 |

|

|

Средняя плотность покрытия, кг/м3 |

580 |

650 |

1100 |

550 |

1550 |

|

Насыпная плотность, кг/м3 |

380 |

440 |

1100 |

550 |

1500 |

|

Прочность при сжатии, МПа |

3,6 |

4,1 |

3,4 |

3,0 |

4,0 |

|

Расход ССС при нанесении слоя толщиной в 10 мм, кг/м2 |

5,9 |

6,6 |

12,0 |

5,5 |

14,0 |

|

Коэффициент теплопроводности, Вт/(м•оC) |

0,119 |

0,137 |

0,350 |

0,130 |

0,400 |

|

Коэффициент паропроницаемости, мг/(м•ч•Па) |

0,157 |

0,150 |

0,100 |

0,110 |

0,100 |

|

Водоудерживающая способность, % |

99,0 |

99,1 |

97,0 |

97,0 |

97,8 |

|

Прочность сцепления с основанием, МПа |

0,65 |

0,71 |

0,40 |

0,30 |

0,40 |

|

Морозостойкость, марка |

F35 |

F35 |

F35 |

F50 |

F50 |

|

Удобоукладываемость |

хорошая |

хорошая |

хорошая |

хорошая |

хорошая |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ вестковый состав разработанных добавок повышает прочность при сжатии получаемых известковых композитов. Введение в состав добавки, полученной на первой стадии синтеза, увеличивает прочность при сжатии образцов спустя 28 суток воздушно-сухого твердения на 54,7% относительно контрольных образцов. Установлено, что в известковых композитах содержание свободной извести составило 49,1%, в композитах с использованием добавки, полученной на первой стадии синтеза, содержание свободной извести составило 40,2%.

Введение в состав добавки, полученной на второй стадии синтеза, увеличивает прочность при сжатии образцов спустя 28 суток воздушно-сухого твердения на 187,2% относительно контрольных образцов. Установлено, что в композитах с использованием добавки, полученной на второй стадии синтеза, содержание свободной извести составило 28,6%.

Представленные данные доказывают целесообразность принятой двухстадийной технологии синтеза.

С использованием разработанной модифицирующей добавки разработаны составы теплоизоляционных ССС для отделки газобетона.

В табл. 3 приведены основные эксплуатационные и технологические свойства теплоизоляционных составов для отделки газобетона на основе разработанных рецептур ССС.

В качестве прототипа 1 выбрана легкая цементная штукатурка «Кнауф GRUNBAND», производимая компанией ООО «КНАУФ ГИПС», в качестве прототипа 2 – теплоизоляционная штукатурка для газобетона «UMKA UF-2», производимая компанией ООО «Экотермогруп», в качестве прототипа 3 – штукатурка «Известково-цементная» для отделки газобетона фирмы «Боларс».

Анализ данных, приведенных в табл. 3, показал, что разработанные составы теплоизоляционных ССС для отделки газобетона обладают рядом преимуществ по сравнению с аналогами: высокая паропроницае-мость, высокая прочность сцепления с поверхностью газобетона, высокая водоудерживающая способность.

ВЫВОДЫ

Предложено использовать в теплоизоляционных ССС модифицирующую добавку, получаемую по двустадийной технологии синтеза. Определен химический и минералогический состав добавок, получаемых на первой и второй стадии синтеза модифицирующей добавки. Установлено, что в оксидном составе добавки, полученной на 1 стадии синтеза, преобладают оксиды: SiO2, СаO, Na2O. Минералогический состав добавки, полученной на 1 стадии синтеза, в основном представлен гидросиликатами тоберморитовой группы. В оксидном составе добавки, полученной на 2 стадии синтеза, при сохранении значительной доли оксидов SiO2, СаO, Na2O дополнительно обнаружены оксиды Al2O3 и SO3. Минералогический состав добавки, полученной на 2 стадии синтеза, представлен гидросиликатами тоберморитовой группы, гипсом, алюмосиликатами кальция.

Доказана целесообразность принятой двухстадийной технологии синтеза модифицирующей добавки. Определена пуццоланической активность добавок, полученных после 1 и 2 стадии, методом поглощения извести из известкового раствора. Установлено, что добавка, полученная после 1 стадии синтеза, характеризуется пуццоланической активностью, составляющей 238,6 мг/г. Пуццола-ническая активность добавки, полученной после 2 стадии синтеза, выше в 3,2 раза и составляет 762,5 мг/г. Установлены закономерности твердения известковых растворов в присутствии добавок, полученных на 1 и 2 стадии синтеза. Выявлено, что введение в состав добавки, полученной на 1 стадии синтеза, повышает прочность при сжатии известковых композитов в 1,55 раза. Введение в состав добавки, полученной на 2 стадии синтеза, повышает прочность при сжатии известковых композитов в 2.87 раза. Подобрана оптимальная концентрация предлагаемой модифицирующей добавки, составляющая 10 % от массы извести.

Список литературы Исследование и оптимизация технологии синтеза модифицирующей добавки на основе смеси гидросиликатов и алюмосиликатов кальция

- Логанина В.И., Петухова Н.А., Горбунов В.Н., Дмитриева Т.Н. Перспективы изготовления органо-минеральной добавки на основе отечественного сырья // Известия высших учебных заведений. Строительство. 2009. № 9 (609). 36–39.

- Логанина В.И., Макарова Л.В.Штукатурные составы для реставрационных работ с применением окрашенных наполнителей // Региональная архитектура и строительство. 2009. № 1. 38–40.

- Логанина В.И., Кислицына С.Н., Жерновский И.В., Садовникова М.А. Известковые отделочные составы с применением синтезированных алюмосиликатов // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2014. № 2. 55–57.

- Grishina A.N., Korolev E.V., Gladkikh V.A. Hydration of Cement in the Presence of Biocidal Modifiers Based on Metal Hydrosilicates. Materials. 2022;15(1):29. https://doi.org/10.3390/ma15010292

- Scherb S., Maier M., Beuntner N., Thienel K.-C., Neubauer J. Reaction kinetics during early hydration of calcined phyllosilicates in clinker-free model systems. Cement and Concrete Research.2021; 143: 106382. https://doi.org/10.1016/j.cemconres.2021.106382

- Kadri E.-H., Kenai S., Ezziane K., Siddique R., De Schutter G. Influence of metakaolin and silica fume on the heat of hydration and compressive strength development of mortar. Applied Clay Science. 2011; 53 (4): 704–708. https://doi.org/10.1016/j.clay.2011.06.008

- Strokova V.V., Nelubova V.V., Rykunova M.D. Resistance of cement stone in sanitation solutions. Magazine of Civil Engineering. 2019; 90 (6): 72–84. https://doi.org/10.18720/MCE.90.7

- Valentina Loganina, Kristina Sergeeva, Roman Fediuk, Sergey Klyuev, Nikolai Vatin and YuriyVasilev. Modified Lime Binders for Restoration Work. Buildings 2021; 11: 98. https://doi.org/10.3390/buildings11030098

- Laniesse P., Cau Dit Coumes C., Le Saout G., Mesbah A. Understanding the setting and hardening process of wollastonitebased brushite cement. Part 2: Influence of the boron and aluminum concentrations in the mixing solution. Cement and Concrete Research.2021; 140: 106288. https://doi.org/10.1016/j.cemconres.2020.106288

- Grishina, A., Korolev, E. Chemical composition of silicate modifier for composite biocidal binder (2016) AIP Conference Proceedings.2016; 1772: 020003. https://doi.org/10.1063/1.4964525

- Loganina V.I., Tarasov R.V., Makarova L.V., Sadovnikova M.A. Composition limy binder with the use of the synthesized alumiosilicates for dry construction blends. Advanced Materials Research.2014; 977: 34-37. https://doi.org/10.4028/www.scientific.net/AMR.977.34

- Loganina, V., Zhegera, K., Fediuk, R., Zayakhanov, M., Liseitsev, Y. Amorphous Aluminosilicates as a Structure-Forming Additive in Cementitious Systems. Journal of Materials in Civil Engineering. 2020; 32(5): 06020004. https://doi.org/10.1061/(ASCE) MT.1943-5533.0002995

- Galkin Yu. Yu., Udodov U.S., Vasil’eva L.V. The phase composition and properties of aluminate cements after early loading. Magazine of Civil Engineering.2017; 75 (7): 114–122. https://doi.org/10.18720/MCE.75.11

- Loganina V., Frolov M., Fediuk R. Developed heat-insulating dry mortar mixes for the finishing of aerated concrete walls. Magazine of Concrete Research.2021; 73(17): 890–903. https://doi.org/10.1680/jmacr.19.00446

- Pachta V. The role of glass additives in the properties of lime-based grouts . Heritage .2021; 4(2): 906–916. https://doi.org/10.3390/heritage4020049

- Grishina A.N., Eremin A. V. Effect of barium hydrosilicates on the early hydration rate of Portland cement. Inorganic Materials. 2016; 52 (9): 973–977. https://doi.org/10.1134/S0020168516090077

- Логанина В.И., Давыдова О.А., Симонов Е.Е.Влияние активации диатомита на свойства известковых композиций // Известия высших учебных заведений. Строительство. 2011. № 3 (6). 20–23.

- Centauro I., Cantisani E., Grandin C., Salvini A., Vettori, S. The Influence of Natural Organic Materials on the Properties of Traditional Lime-Based Mortars. International Journal of Architectural Heritage.2017; 11 (5): 670–684. https://doi.org/10.1080/15583058.2017.1287978

- Elert K., García Sánchez R.M., Benavides-Reyes C., Linares Ordóñez F. Influence of animal glue on mineralogy, strength, and weathering resistance of lime plasters. Construction and Building Materials. 2019; 226: 625–635. https://doi.org/10.1016/j.conbuildmat.2019.07.261

- Brzyski P. The influence of gum arabic admixture on the mechanical properties of lime-metakaolin paste used as binder in hemp concrete.Materials. 2021; 4(22): 6775. https://doi.org/10.3390/ma14226775