Исследование износостойкости покрытий, полученных комбинированным способом

Автор: Кузнецов Ю.А., Прохоров Д.Г.

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технологии и средства технического обслуживания в сельском хозяйстве

Статья в выпуске: 3 (32), 2021 года.

Бесплатный доступ

В статье приведены результаты сравнительных испытаний износостойкости комбинированных покрытий, полученных газопламенным напылением с комплексным применением плазменно-электролитического оксидирования. Многослойные износостойкие покрытия формировали на образцах, изготовленных из коррозионно-стойкой стали 12Х18Н10Т, которая широко используется для изготовления деталей оборудования перерабатывающих производств АПК. Покрытия на основе алюминия наносились газопламенным напылением, а затем, с целью увеличения износосостойкости, производилось их упрочнение плазменно-электролитическим оксидированием. Упрочнение напыленных покрытий осуществляли на установке для плазменно-электролитического оксидирования в электролите типа «КОН - Na2SiO3». Испытания проводили в условиях граничной смазки на машине трения «ИИ-5018» по схеме «колодка-ролик». В ходе исследований установлено, что износостойкость опытных покрытий в 5 раз выше износостойкости коррозионно-стойкой стали, принятой за эталон сравнения. Полученные покрытия рекомендуются для восстановления изношенных деталей оборудования АПК различной номенклатуры, изготовленных из коррозионно-стойких сталей.

Покрытие, газопламенное напыление, плазменно-электролитическое оксидирование, упрочнение, износ

Короткий адрес: https://sciup.org/147235488

IDR: 147235488 | УДК: 621.794.61:620.178.16-047.37

Текст научной статьи Исследование износостойкости покрытий, полученных комбинированным способом

Нанесение покрытий на поверхности материалов, регулирование их состава и структуры дает возможность наиболее рационально использовать свойства материалов основы и модифицированных слоев, экономить дорогостоящие металлы и сплавы [1-5].

Среди перспективных способов получения композиционных покрытий на деталях машин, изготовленных из алюминиевых сплавов, особые перспективы имеет плазменноэлектролитическое оксидирование (ПЭО). В литературе оно также известно под названиями «микродуговое оксидирование», «микроплазменный синтез», «ANOF-process» (anodischen oxidation unter funkenentladung). Покрытия, полученные данным способом тверды, износостойки, обладают высокими коррозионными свойствами [5-6].

Анализ литературных источников показывает, что процесс формирования композиционных оксидно-керамических покрытий методом ПЭО нуждается в существенной оптимизации. В частности, данный метод не позволяет получать износостойкие покрытия, способные компенисировать износ деталей. Процесс ПЭО не возможен на делатях, изготовленных из железоуглеродистых сплавов [5, 6].

Устранить подобные недостатки рассматриваемого способа можно за счет применения комбинированных способов [6, 7]. В качестве одного из них, можно предложить использование газопламенного напыления и плазменно-электролитического оксидирования. Суть его заключается в том, что в начале, на деталь газопламенным напылением наносится алюминийсодержащий порошковый материал, а затем, после его механической обработки, проводится упрочнение ПЭО.

Цель исследований

Дать оценку износостойкости покрытий, сформированных на деталях, изготовленных из коррозионно-стойких сталей газопламенным напылением алюминийсодержащего порошкового материала с комплексным применением плазменно-электролитического оксидирования.

Условия, материалы и методы

Для проведения исследований использовали образцы, изготовленные из коррозионностойкой стали 12Х18Н10Т.

Для напыления покрытий применяли порошковые газопламенные горелки фирмы «TERMIKA» (рис. 1).

а)

б)

Рисунок 1 – Степень Газопламенные горелки «TERMIKA»: а) «Искра-1»;б) «Искра-1В».

Для упрочнения напыленных покрытий использовали лабораторную установку для плазменно-электролитического оксидирования (рис. 2). В качестве электролита служил водный раствор типа « КОН – Na 2 SiO 3 ».

а)

Рисунок 2 – Общий вид установки для плазменно-электролитического оксидирования: а – блок управления; б – электролитическая ванна.

б)

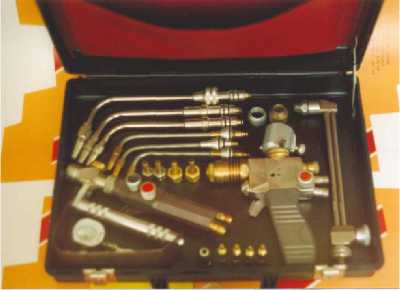

Испытания на изнашивание проводили на машине трения ИИ-5018 в молочной среде по схеме, приведенной на рис. 3. За эталон сравнения принимались стальные образцы без покрытий.

Значение износа образцов определяли гравиметрическим методом на весах АДВ-200М.

Рисунок 3 – Схема испытаний пар трения на изнашивание: 1 – колодка; 2 –кран;

3 – электродвигатель; 4 – лопастная мешалка; 5 – резервуар для жидкости; 6 – ролик.

Результаты и обсуждение

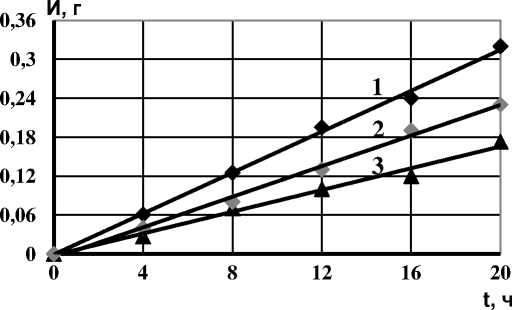

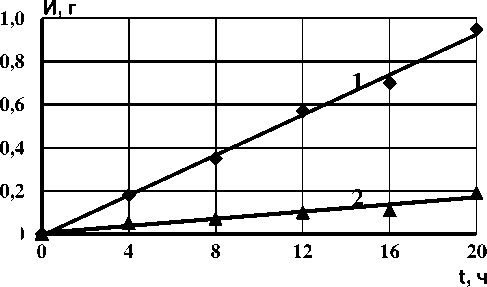

Испытания износостойкости сравниваемых пар трения показали, что зависимость износа от продолжительности испытаний носит линейный характер (рисунки 4 и 5).

В ходе исследований был подобран рациональный состав электролита для упрочнения покрытий, полученных газопламенным напылением алюминийсодержащего порошкового материала: КОН – 3 г/л, Na 2 SiO 3 – 6 г/л, остальное дистиллированная вода.

Было установлено, что износостойкость упрочненного покрытия, полученного на коррозионностойкой стали, в 5 раз выше износостойкости этой же стали без покрытия. После 20 часов испытаний суммарный износ исследуемой пары трения составил 1,08 г , а эталонной без покрытия – 1,69 г .

При этом, скорость изнашивания упрочненной эталонной пары трения составила 0,054 г/ч , а неупрочненной – 0,085 г/ч .

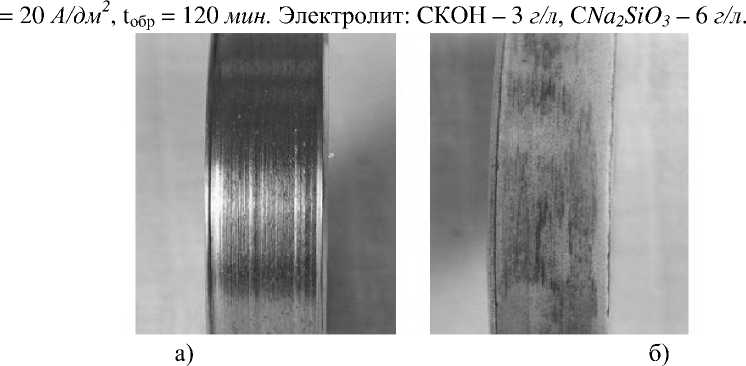

Общий вид образцов, после проведенных испытаний показан на рис. 6.

Рисунок 4. – Изменение износа роликов с упрочненными покрытиями от продолжительности испытаний. Режимы ПЭО: Д Т = 20 А/дм2 , t обр = 120 мин . Электролит: 1 –

СКОН – 7 г/л , СNa 2 SiO 3 – 6 г/л ; 2 – СКОН – 6 г/л , С Na 2 SiO 3 – 6 г/л ; 3 – СКОН – 3 г/л , СNa 2 SiO 3 – 6 г/л .

Рисунок 5 – Изменение износа сравниваемых образцов от продолжительности испытаний : 1 – ролик без покрытия; 2 – ролик с упрочненным покрытием. Режимы ПЭО: Д Т

Рисунок 6 – Общий вид образцов после проведения испытаний: а) ролик без покрытия;. б) ролик с покрытием

Выводы

Проведенные испытания сравниваемых пар трения на изнашивание показали, что многослойные покрытия, полученные на коррозионно-стойких сталях газопламенным напылением с комплексным применением плазменно-электролитического оксидирования характеризуются высокой износостойкостью и могут быть рекомендованы для восстановления и упрочнения деталей машин перерабатывающего оборудования АПК различной номенклатуры.

Список литературы Исследование износостойкости покрытий, полученных комбинированным способом

- Афанасьева Л.Е., Раткевич Г.В., Новоселова М.В. Роль структурного фактора в повышении износостойкости NI - CR - B - SI-покрытия после лазерной обработки // Металловедение и термическая обработка металлов. - 2019. - № 9 (771). - С. 55-60.

- Ловшенко Ф.Г., Федосенко А.С. Плазменные покрытия из механически синтезированных композиционных порошков на основе системы "железо-алюминий" // Литье и металлургия. - 2020. - № 3. - С. 84-92.

- Гузанов Б.Н., Большакова М.Ю., Обабков Н.В. Температуроустойчивые износостойкие керметные покрытия для газотурбостроения // Литейные процессы. - 2014. - № 13. - С. 120-131.

- Лялякин В.П. Восстановление деталей машин - важное направление импортозамещения в агропромышленном комплексе // Ремонт. Восстановление. -Модернизация. - 2019. - № 9. - С. 3-5.

- Yürektürk Y., Muhaffel F., Baydoğan M. Characterization of micro arc oxidized 6082 aluminum alloy in an electrolyte containing carbon nanotubes // Surface and Coatings Technology. - 2015, v. 269, ISS. 1. - P. 83-90.

- Markov, M.A. Study of the microarc oxidation of aluminum modified with silicon carbide particles/ Markov M.A., Previslov S.N., Krasikov A.V., Gerashchenkov D.A., Bykova A.D., Fedoseev M.L. // Russian Journal of Applied Chemistry. - 2018 - Vol. 91. - No. 4. - P. 543-549.

- Kuznetsov Yu.A., Kravchenko I.N., Goncharenko V.V., Glinskii M.A. Machining of the ceramic oxide coating formed by plasma electrolytic oxidation // Russian metallurgy (Metally). - 2018. - Т. 2018. - № 13. - С. 82-86.