Исследование кинетических закономерностей процесса получения белков из шрота подсолнечника

Автор: Копылов М.В., Дерканосова А.А., Умарханов Р.У., Берестовой А.А., Торшина А.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевые системы

Статья в выпуске: 3 (105) т.87, 2025 года.

Бесплатный доступ

Статья посвящена разработке и экспериментальному исследованию технологии комплексной переработки подсолнечного шрота с целью получения ценных белковых концентратов. Актуальность работы обусловлена необходимостью рационального и углубленного использования вторичных продуктов масложировой промышленности для создания пищевых и кормовых добавок с высокой питательной ценностью. В ходе исследования был апробирован многоступенчатый технологический процесс, включающий такие ключевые операции, как измельчение и фракционирование сырья, гидролиз, центрифугирование, баромембранное разделение и заключительное обезвоживание полученных фракций. Центральное место в работе уделено подбору оптимальных параметров баромембранного разделения. Были испытаны керамические и полимерные мембраны с различными размерами пор. Установлено, что полимерная мембрана (200 Да) задерживает весь белок, но не обеспечивает селективности, в то время как керамическая мембрана (1,4 мкм) пропускает свыше 60% целевого продукта. В результате комплексного анализа производительности и селективности оптимальной была признана керамическая мембрана с размером пор 0,14 мкм, 23 каналами и фильтрующей поверхностью 0,35 м². Второй важной частью работы стало исследование процесса сушки жидкого белкового концентрата на распылительной сушилке. Были определены рациональные режимы, обеспечивающие получение сухого сыпучего продукта с заданными качественными показателями. Наибольшая эффективность достигнута при использовании форсунки диаметром 2,0 мм, температуре теплоносителя на входе 384,3–390 К и на выходе 348,0–352,5 К, а также скорости подачи продукта 3,09–3,42 кг/ч. Это позволило получить готовый порошок светло-коричневого цвета с влажностью 6,48–6,83%. В результате работы была научно обоснована и экспериментально подтверждена эффективность предложенной технологии, определены оптимальные параметры ключевых стадий процесса, что позволяет рекомендовать ее для практической реализации в условиях перерабатывающих предприятий.

Комплексная переработка, подсолнечный шрот, белковые фракции, баромембранное разделение, кинетические закономерности

Короткий адрес: https://sciup.org/140313111

IDR: 140313111 | УДК: 665.939.14 | DOI: 10.20914/2310-1202-2025-3-37-43

Текст научной статьи Исследование кинетических закономерностей процесса получения белков из шрота подсолнечника

Растущий спрос на белок для пищевых и кормовых целей в условиях ограниченности ресурсов обуславливает активный поиск новых и рационализацию существующих источников его получения. Особое внимание уделяется полноценной переработке побочных продуктов агропромышленного комплекса, что позволяет повысить рентабельность основных производств и решить вопросы ресурсосбережения. Одним из таких перспективных источников являются шроты и жмыхи масличных культур, в частности, подсолнечника и рапса. Однако традиционные методы переработки данных продуктов не позволяют эффективно выделять и концентрировать белковые фракции, что приводит к их недоиспользованию и получению товаров с невысокой добавленной стоимостью.

Результаты и обсуждение

Технология комплексной переработки подсолнечного шрота включает следующие операции: измельчение и фракционирование шрота, гидролиз, центрифугирование, баромембранное разделение, обезвоживание белкового концентрата, обезвоживание углеводного комплекса.

Экспериментальные исследования по концентрированию белковых составляющих из подсолнечного шрота проводили с помощью баромембранной установки «ВОДОПАД УМТКп-1 (рисунок 1).

В ходе экспериментальных исследований были апробированы керамические мембраны («Tami») с размерами 1,4 мкм, 0,14 мкм, полимерные мембраны («Нанотех») с размерами пор 200 Да. Основными параметрами баромембранного разделения является размер пор, поддержание постоянной температуры продукта и давление в системе.

Было установлено, что керамическая мембрана с размерами пор 1,4 мкм улавливает только крупные фракции белков, которые составляют минимальное количество, при этом более 60 % белков уходит в пермеат. Полимерные мембраны с размерами пор 200 Да, улавливают весь белок и остальные мелкодисперст-ные, составляющие которые входят в состав субстрата. Установлено, что оптимальной мембраной для баромембранного разделения сыворотки являются керамические мембраны со следующими характеристиками: размер пор – 0,14 мкм, внешний диаметр мембраны – 25 мм, количество каналов – 23 шт., гидравлический диаметр канала – 3,5 мм, фильтрующая поверхность мембраны – 0,35 м 2 .

Рисунок 1. Баромембранная установка: 1 – щит управления, 2 – манометр, 3 – теплообменник,

4 – ротаметр, 5 – кнопки пуск/стоп электродвигателя, 6 – кнопки контроля датчика температуры, 7 – датчик контроля температуры, 8 – кнопка отключения установки, 9 – рама,

10 – насос, 11 – задвижка, 12 – расходомер, 13 – кран для слива концентрата, 14 – емкость, 15 – трубка для слива пермеата

-

Figure 1. Baromembrane installation: 1 – control panel, 2 – pressure gauge, 3 – heat exchanger, 4 – rotameter, 5 – start buttons/electric motor stop, 6 – temperature sensor control buttons, 7 – temperature control sensor, 8 – installation shutdown button, 9 - frame, 10 – pump, 11 – valve, 12 – flow meter, 13 – faucet for draining concentrate, 14 – container, 15 – permeate drain tube

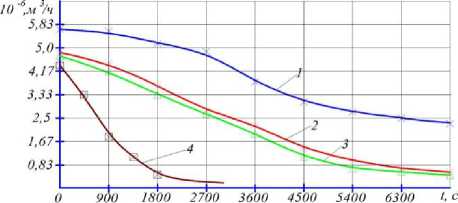

На рисунок 2 представлены зависимости производительности мембранной установки (по фильтрату) от времени: 1 – керамическая, 1,4 мкм, 23 канала; 2 – керамическая, 0,14 мкм, 23 канала; 3 – керамическая, 0,14 мкм, 8 каналов; 4 – полисульфон, 200 Да.

Из полученных зависимостей видно, что наиболее эффективной мембраной для получения концентрата белков является керамическая мембрана с размером пор 0,14 мкм с числом каналов – 23 шт.

Рисунок 2. Зависимости производительности баромембранной установки (по фильтрату) от времени t, c

-

Figure 2. Dependences of the performance of the baromembrane installation (by filtrate) on time t, c

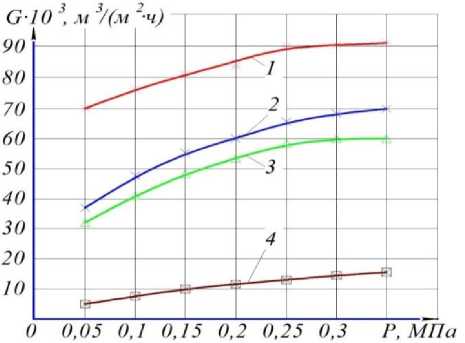

На рисунке 3 представлены зависимости проницаемости УФ мембран от давления (по фильтрату при Т = 293 К). У мембран, изготовленных из полисульфона с размером пор 200 Да, проницаемость мембран не превышает 15·10 -3 м 3 /м 2 ·ч. При этом через керамическую мембрану с размером пор 1,4 мкм, проходит большое количество белков. Установлено, что оптимальной для фильтрования белков являются керамические мембраны с размером пор 0,14 мкм. Немаловажным показателем, влияющим на проницаемость мембран, является температура.

Рисунок 3. Зависимости проницаемости УФ мембран от давления (по фильтрату при Т = 293 К)

-

Figure 3. Dependence of the permeability of UV membranes

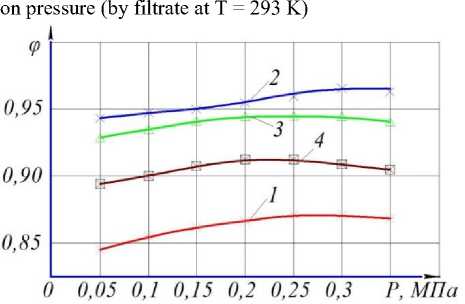

Рисунок 4. Зависимости селективности УФ мембран от давления (по фильтрату при Т = 293 К)

Селективность мембраны – это заданное свойство мембраны, иметь различную проницаемость для компонентов разделяемой смеси. На рисунке 4 представлены зависимости селективности УФ мембран от давления (по фильтрату при Т = 293 К).

Экспериментальные исследования по сушке продукта на распылительной сушилке осуществлялись на установке YC-500 (рисунок 5), в состав которой входят форсунка 1, трубка подачи сжатого воздуха 2, сушильная камера 3, тумблер питания 4, сборник конденсата 5, приемная емкость 6, циклонный сепаратор 7, панель управления 8, перистальтический насос 9, трубка подачи продукта 10, трубка защиты системы от засорения 11, компрессор 12, отвод отработанного воздуха 13, смотровое окно 14.

Рисунок 5. Распылительная сушилка YC-500: 1 – форсунка, 2 – трубка подачи сжатого воздуха, сушильная камера, 4 – тумблер питания, 5 – сборник конденсата, 6 – приемная емкость, 7 – циклонный сепаратор, 8 – панель управления, 9 – перистальтический насос, 10 – трубка подачи продукта, 11 – трубка защиты системы от засорения, 12 – компрессор, 13 – отвод отработанного воздуха, 14 – смотровое окно

Figure 5. Spray dryer YC-500: 1 – nozzle, 2 – compressed air supply tube, drying chamber, 4 – power switch, 5 – condensate collector, 6 – receiving tank, 7 – cyclone separator, 8 – control panel, 9 – peristaltic pump, 10 – product supply tube, 11 – protection tube anti– clogging systems, 12 – compressor, 13 – exhaust air outlet, 14 - viewing window

Figure 4. Dependence of the selectivity of UV membranes on pressure (by filtrate at T = 293 K)

Подготовленный жидкий продукт подается насосом-дозатором в форсунку. Нагретый до необходимой температуры калорифером воздух при помощи вентилятора подается в сушильную камеру. Отделение высушенного порошка от транспортирующего воздуха осуществляется в циклоне, из которого он разгружается в сборную емкость. Кроме того, был использован отсасывающий вентилятор, в который отработанный воздух попадает по воздуховоду после циклона.

Из этой емкости жидкий продукт по про-дуктопроводу засасывается насосом-дозатором и подается в форсунку. Белковый концентрат распыляется потоком воздуха в сушильной камере и высушивается в потоке нагретого воздуха. Отработанный воздух из сушилки, содержащий мелкие частицы раствора, движется навстречу распыленному раствору. В результате взаимодей- ствия воздуха и капель происходит испарение, а сухие частицы осаждаются из воздушного потока. Из-за развитой поверхности диспергированных частиц процесс протекает почти мгновенно, что позволяет использовать высокие температуры газа без ухудшения качества продукта. Сухой порошкообразный продукт оседает на дно сушильной камеры и непрерывно удаляется. По показаниям весов определяется производительность установки по подаваемому на сушку жидкому продукту.

В исследованиях контролировались следующие параметры:

– расход воздуха, подаваемого на сушку (измерялся соплом «четверть круга» с микроманометром ММН);

– расход воздуха на распыл продукта G v (измерялся ротаметром РС-40);

– температура воздуха на входе в сушильную камеру t1 и температура отработанного воздуха t2 (измерялась термопарами).

Скорость воздуха рассчитывали, как отношение расхода воздуха в единицу времени к площади сечения сушильной камеры. При проведении экспериментов варьировались параметры распыла исходного продукта, температуру входящего и отработанного воздуха.

Исследования сушки проводились при следующих параметрах вибрации: амплитуда колебаний 9 мм, расход воздуха на сушку 330 нм 3 /ч.

В результате проведенных экспериментов по сушке белкового концентрата были получены образцы сухого продукта на разных режимах (рисунок 6). Установлено, что из поставляемого комплекта форсунок: 0,5 мм, 0,8 мм, 1,0 мм, 1,5 мм и 2,0 мм высушить продукт получается только на форсунке с диаметром 2,0 мм.

Рисунок 6. Поучаемый готовый продукт на распылительной сушилке

Figure 6. The finished product being taught on a spray dryer

При этом даже этот диаметр форсунки не обеспечивает непрерывность процесса сушки и периодически форсунка забивается. Готовый продукт (рисунок 6) получается светло-коричневого цвета и влажность составляет 5-7 %.

Образец № 1. Влажность концентрата, подаваемого на сушку, – 88.91 % (определена на экспресс-влагомере «Сарториус»). Температура воздуха, подаваемого на сушку в сушильную камеру 371,6-373,8 К. Температура воздуха, выходящего из сушильной камеры 342,3-346,5 К. Подача жидкого продукта на сушку – 2,4-3,0 кг/ч. Влажность сухого продукта – 7,4 % (определена на экспресс-влагомере Сарториус)

Образец № 2. Влажность концентрата, подаваемого на сушку, 85,03 (определена на экспресс-влагомере «Сарториус»). Температура воздуха, подаваемого на сушку в сушильную камеру 384,3-390 К. Температура воздуха, выходящего из сушильной камеры 348,0-352,5 К. Подача жидкого продукта на сушку – 3,09-3,42 кг/ч. Влажность сухого продукта – 6,48-6,83 % (определена на экспресс-влагомере Сарториус).

Правильно подобранные параметры сушки позволяют получать качественный готовый продукт в сыпучем виде (рисунок 7).

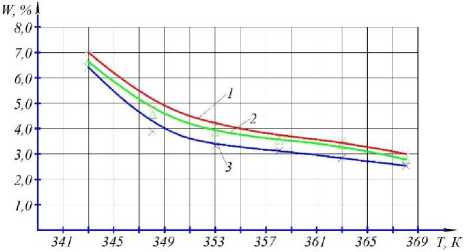

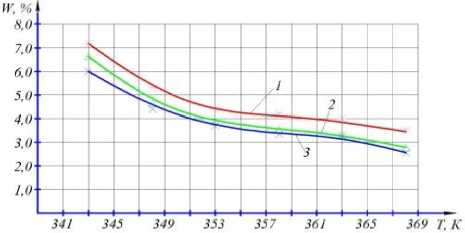

На рисунках 7-8 представлены кинетические зависимости процесса сушки белкового концентрата на распылительной сушилке.

Рисунок 7. Зависимость влажности подсолнечного белка W, % от температуры Т, К при частоте вращения насоса 0,2 об/с: 1 – содержание СВ = 12,2 %; 2 – СВ = 13,7 %; 3 – СВ = 15,6 %

Figure 7. The dependence of the moisture content of sunflower protein W, % on the temperature T, K at a pump speed of 0.2 rpm: 1 – CB content = 12.2%; 2 – CB = 13.7%; 3 – CB = 15.6 %

Рисунок 8. Зависимость влажности подсолнеччного белка W,% от температуры Т, К при содержании СВ = 13,4 % (частота вращения насоса: 1 – n = 0,15 об/с; 2 – n = 0,2 об/с; 3 – n = 0,25 об/с)

Figure 8. The dependence of the moisture content of sunflower protein W,% on the temperature T, K at the content CB = 13.4 % (pump rotation speed: 1 – n = 0.15 rpm;

2 – n = 0.2 rpm; 3 – n = 0.25 rpm)

Заключение

Установлено, что оптимальной мембраной для баромембранного разделения являются керамические мембраны со следующими характеристиками: размер пор – 0,14 мкм, внешний диаметр мембраны – 25 мм, количество каналов – 23 шт., гидравлический диаметр канала – 3,5 мм, фильтрующая поверхность мембраны – 0,35 м2. Выявлены кинетические зависимости процесса сушки белкового концентрата на распылительной сушилке, которые позволили определить рациональные параметры: влажность исходного концентрата 85,03, начальная температура теплоносителя 384,3-390 К, конечная температура отработанного воздуха 348,0352,5 К, подача продукта 3,09-3,42 кг/ч, диаметр форсунки 2,0 мм, влажность сухого продукта – 6,48-6,83 %.

Исследование выполнено за счет гранта Российского научного фонда № 25-26-00391 «Получение светлых концентратов подсолнечного белка с использованием адсорбционных методов и сенсорным формированием органолептического профиля».